Гибкий мониторинг мехатронных технологических машин

Автор: Тугенгольд Андрей Кириллович, Волошин Роман Николаевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 (87) т.16, 2016 года.

Бесплатный доступ

Целью данной работы является представление основных аспектов системы гибкого мониторинга состояния мехатронных технологических машин, в том числе многооперационных станков с программным управлением. В качестве основы такой системы рассматривается отказ от стратегии реагирования на поломки в пользу гибкого упреждающего и прогностического технического обслуживания. Обоснованы основные принципы построения системы гибкого мониторинга, обеспечивающего возможность адаптации к складывающейся ситуации. Предложен вариант реализации гибкой системы, основанной на интеллектуальных технологиях. В их числе - сочетание нейронечетких подсистем для реализации таких функций, как выбор различных видов ТО, определение срочности их проведения, выбор комплектов средств обслуживания, формирование рекомендаций по целесообразности изменения технологического режима при работе в пределах пограничной зоны работоспособности машины.

Гибкий мониторинг состояния, мехатронные технологические машины, многооперационные станки, нечеткая граница работоспособности, система e-mindmachine, нейронечеткая модель

Короткий адрес: https://sciup.org/14250249

IDR: 14250249 | УДК: 62-50 | DOI: 10.12737/22149

Текст научной статьи Гибкий мониторинг мехатронных технологических машин

Введение. В современной глобальной конкуренции обрабатывающая промышленность нацелена на сокращение и ликвидацию дорогостоящих внеплановых простоев и неожиданных поломок [1]. Проблемы эффективного поддержания высокой надежности особенно актуальны при автоматическом функционировании технологических машин. В первую очередь это относится к мехатронным машинам с компьютерным управлением, способным работать в так называемом «безлюдном производстве». Немалое значение имеет совершенствование системы мониторинга таких машин. Под мониторингом технического состояния подразумевается процесс, обеспечивающий возможность определения текущей эксплуатационной готовности машин и автоматического принятия оперативных и тактических решений [2, 3].

Одним из наиболее эффективных методов контроля состояния оборудования, которому уделяется повышенное внимание научно-технической общественности, является непрерывный мониторинг [4–9]. Мониторинг и диагностика позволяют обнаружить и устранить большинство опасных дефектов. При этом определяется не только место поломки, но и ее причины. При известных величинах дефектов и скоростях их развития можно проследить зависимость времени службы оборудования от величины износа, а также прогнозировать остаточный ресурс.

В дополнение к известным методам в статье предлагается построение гибкого мониторинга технологических мехатронных машин.

Концептуальная основа гибкого технического обслуживания (ГТО) — переход от стратегии реагирования на поломки инструментов, агрегатов и мехатронных технологических машин (МТМ) в целом к программам гибкого упреждающего (превентивного) и прогностического технического обслуживания. При этом важно сконцентрироваться на тех аспектах, которые влияют на основные показатели МТМ и процесса обработки деталей, улучшая рабочие характеристики.

Под гибкостью системы мониторинга производственного оборудования в широком плане следует понимать ее способность быть адекватной в заданном смысле текущим и планируемым условиям функционирования оборудования, чтобы параметры рабочих процессов были постоянно на требуемом уровне качества и надежности.

Формирование гибкого технического обслуживания МТМ (фактически речь идет о его адаптации к меняющейся ситуации) основывается на следующих принципах:

-

1) возможность упреждающего обслуживания станка или другой единицы технологического оборудования для обеспечения бесперебойной работы с высокой надежностью;

-

2) быстрая реакция и адекватные решенияв соответствии со складывающейся ситуацией;

-

3) вариативность используемых подходов и методов (для каждой конкретной ситуации определяется лимитирующее свойство, от которого зависит гибкость в принятии решений по виду и технике обслуживания);

-

4) комплект средств и действий, характеризующих конкретное содержание обслуживания, должен быть минимально необходимым;

-

5) иерархичность структуры системы гибкого обслуживания (задачи планирования и управления действиями на любом уровне разбиваются на несколько подзадач с различными временными горизонтами и моделями, различающимися степенью детализации и способами достижения);

-

6) гибкость должна устанавливаться на оптимальном уровне.

Эта концепция гибкости хорошо сочетается с назначением мониторинга оборудования, выявления возможных неисправностей и принятием мер по их предотвращению, что предусмотрено ГОСТ Р ИСО 17359-2009 «Контроль состояния и диагностика машин» [9, 10].

Использование методов и алгоритмов искусственного интеллекта в разработанной авторами системе eMindmachine [11] позволяет обеспечить желаемую гибкость, реализуемую иерархической системой знаний и системой управления с единой информационной базой, достичь поставленных целей в сложившихся обстоятельствах и предвидеть их изменения в перспективе. Важным свойством ГТО становится возможность наращивания инфраструктуры информационного обеспечения систем управления обслуживанием, итеративный характер построения, обучения и накопления опыта.

Сложности в реализации концепции связаны с тем, что функции планирования и управления в техническом обслуживании требуют совершенно разных временных ресурсов. Формирование перспективной программы действий в обслуживании затруднено также отсутствием или неполнотой априорной информации об особенностях функционирования МТМ.

Организационно-техническое управление состоянием технологического оборудования характеризуется следующими свойствами:

-

1) нестационарность производственных процессов, связанная с необходимостью изготовления на одном и том же технологическом оборудовании разнообразных изделий и различной загруженностью технических установок по времени;

-

2) большое число возмущающих воздействий и, следовательно, стохастический характер поведения объектов (могут меняться характеристики процессов резания, вид и свойства заготовок, режущие свойства инструмента, а также параметры среды функционирования, в том числе давление, температура, влажность и др.);

-

3) значительная интенсивность материальных и энергетических потоков;

-

4) необходимость переработки больших массивов организационно-технологической и производственноэкономической информации в процессе принятия решений по обслуживанию;

-

5) возможность использования совокупности средств и методов обслуживания (например, при автоматическом методе может быть предусмотрено участие оператора станка с ЧПУ или внешних ремонтных служб);

-

6) участие в управлении обслуживанием МТМ и формировании программы автоматизированного ГТО группы компетентных экспертов-операторов и лиц, принимающих решения по видам, средствам и срочности обслуживания;

-

7) возможность применения методов интеллектуального управления [12-14].

Формализация процедуры экспертного управления гибким техническим обслуживанием МТМ. Основной критерий качества системы технического обслуживания МТМ — надежное поддержание работоспособности, т. е. состояния технологической машины, при котором она способна выполнять заданные функции процессов обработки с параметрами, установленными требованиями технической документации. В предлагаемом подходе используются два формальных представления работоспособности — работоспособность МТМ как функция F m совокупности показателей оценки объекта в целом и как функция F d совокупности показателей составляющих устройств или сборочных единиц из множества D этих устройств в МТМ .

В первом представлении:

F m = ( M , Q , R , 5 , T , U ,...), (1)

где M — множество параметров периодов составляющих планового обслуживания; Q — множество показателей технического состояния МТМ по данным онлайн-диагностики и предыстории; R — режимы работы станка (загруженность) до момента оценки состояния; 5 — значения времени оценки состояния станка или устройства относительно прогнозируемой нечеткой границы работоспособности [11]; T — продолжительность времени работы станка в технологическом режиме (под нагрузкой) до очередного планового обслуживания; U — планируемый режим работы станка на следующем технологическом переходе (операции).

Работоспособность МТМ как функция совокупности показателей составляющих n устройств из множества D :

F d = (f i , J : ,..., f. ,... fn ). (2)

Здесь J , — множество показателей работоспособности i- го устройства. Целесообразно при этом, чтобы порядок чередования f соответствовал уровню критичности каждого устройства из множества D. Критичность состояния устройства оценивается весовым коэффициентом в диапазоне от 1 до 0 в соответствии со степенью его важности в обеспечении работоспособности МТМ [9]. Для этого осуществляется ранжирование устройств. Во внимание принимаются следующие факторы:

-

— относительные убытки от простоя станка и брака изготавливаемой детали в связи с отказом;

-

— частота отказов;

-

— время на устранение отказов;

-

— стоимость технического обслуживания, ремонта или замены;

-

— безопасность.

Мероприятия технического обслуживания и планово-предупредительных ремонтов (ППР) для МТМ, например станка, устанавливаются ГОСТ (например, ГОСТ 18322—78) и рекомендациями завода-изготовителя. При этом предусматриваются периоды М времени в последовательности составляющих технического обслуживания. В соответствии с этим предлагается устанавливать соответствующие периоды Mi для каждого устройства из множества устройств D , которые в первую очередь критичны по отказам. В ряде случаев М . для узлов регламентируются заводом-изготовителем в эксплуатационной документации. Эти значения могут быть откорректированы комиссией экспертов предприятия-потребителя.

Множество показателей Q технического состояния МТМ по данным онлайн-диагностики определяется некоторым множеством показателей оценки качества функционирования n устройств из множества D :

Q = ( q i , q 2 ,..., q„... qn ), (3)

где qi — показатели оценки состояния устройства i в текущий момент времени.

При программной регистрации значений диагностических признаков состояния устройства qi ( t ) , они представляются в форме, зависящей от способов диагностики, получения данных измерений и первичной обработки.

При этом в обобщенном суждении о показателе состояния q i может быть принято значение оценки вероятности безотказного функционирования устройства:

q . D = Pi о - (4)

Для регистрации отказов и трендов в изменении характеристик состояния оборудования предлагается в структуру функций e-Mindmachine ввести узел «История МТМ» с реализацией решений, принятых экспертной системой гибкого ТО. Для пополнения данных в «Истории МТМ» предусмотрена регистрация сведений о видах отказов qi , показателей критичности отказов qi ( к ) устройств, тренда параметров q y (f ) и пр .

Наблюдение тренда параметров является эффективным средством в задачах контроля и диагностики. При этом нужно принять во внимание, что повторяемость измерений более важна, чем точность измерения абсолютных значений [10]. Тренд результатов измерений на основе накопления опыта позволяет выявить развитие неисправности. Он может быть использован как средство прогнозирования и назначения (или корректировки) нечеткой пограничной полосы работоспособного состояния, обозначаемого FBO [11], для предупреждения о работе станка во вре- менной зоне, близкой к отказу. Это позволяет уточнить значения времени нечеткой границы относительно установленного базового уровня работоспособности F.

Время работы под нагрузкой до очередного планового обслуживания — Т оценивается для станка в целом. Если принять ti0 за относительное значение оставшегося периода до планового обслуживания, то ti0 = Ti0/Mi, (5)

где M i — продолжительность действующего этапа в периодичности обслуживания устройства i ; T i0 — значение времени, оставшегося до следующего планового обслуживания устройства i из множества D.

При решении вопросов по организации гибкого обслуживания МТМ важно учитывать загруженность машины по мощности R p и интенсивность ее работы R t как показатели режима работы множества R . Оценка по мощности R p определяет отношение средней расходуемой мощности в течение периода ( М — Т ) к номинальной мощности станка. Оценка интенсивности работы R t принимается как отношение времени работы станка под нагрузкой к продолжительности периода ( М — Т ).

Мероприятия гибкого ТО для каждого устройства относительно работы станка в прогнозируемой близкой к отказу временной зоне FBO ориентируются по S — т. е. по времени оценки состояния устройства относительно FBO . При этом необходимо учитывать планируемый режим работы U станка на следующем технологическом переходе выполняемой операции. Если переход длительный и станку придется работать в пределах FBO , то для предупреждения отказа при нецелесообразности прерывания резания в связи с наступлением граничного состояния следует снизить силовую нагрузку. Для этого нужно изменить режимы резания в соответствии с рекомендациями базы данных облегченных технологических режимов для условий этого перехода [11].

Оценка состояния по данным онлайн-диагностики. При реализации системы ГТО для получения сведений онлайн - диагностики используются устройства, которыми оснащаются современные станки, а также дополнительное специально устанавливаемое диагностическое оборудование и средства в рабочей зоне модуля [13, 14]. В качестве примера можно привести один из методов, которым воспользовались авторы представляемой работы, — это оценка состояния шпиндельных узлов станков (на примере станка HAAS SuperMiniMill ) с помощью акселерометра — MPU 6050, платы ArduinoNano и ноутбука с программным обеспечением ARDUINO 1.5.1 и MatLab 2015. На рис. 1 показано, что датчики устанавливаются на корпус шпинделя близко к зоне резания, чтобы во время проверки получить наиболее информативные значения показателей вибрации. Проводился анализ значения максимальных амплитуд и средних значений показаний акселерометра. Эти данные использовались для онлайн - оценки состояния шпиндельного узла.

Рис. 1. Контроль вибраций шпиндельного узла

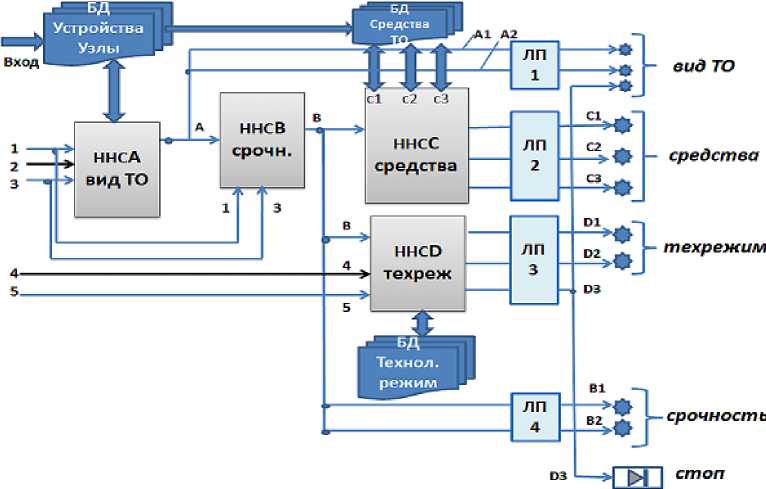

Экспертная система гибкого технического обслуживания. Предложенный подход реализован в виде экспертной системы, созданной на базе методов искусственного интеллекта для автоматизации принятия решений системой e-Mindmachine по техническому обслуживанию МТМ. Решения этой системы предусматривают совокупность мер по техническому обслуживанию МТМ, в том числе металлорежущих станков. В структуре экспертной системы (рис. 2) применены модели нейронечетких подсистем для реализации следующих функций:

-

• выбор различных видов ТО — модель ННСА ,

-

• определение срочности проведения ТО различных видов — модель ННСВ ,

-

• выбор комплектов средств обслуживания — модель ННСС ,

-

• рекомендации целесообразности изменения технологического режима станка при работе в пределах пограничной зоны работоспособности — модель ННСD .

Рис. 2. Структура системы гибкого технического обслуживания

Решения принимаются по каждому устройству (узлу) станка поочередно, в зависимости от уровня критичности состояния, сформированного в БД устройства.

В число входных переменных включены следующие показатели технического состояния в соответствии с факторами из множеств (1) и (2):

-

1) время до очередного техобслуживания;

-

2) режим работы станка (загруженность) до момента оценки состояния;

-

3) оценка состояния по данным онлайн-диагностики;

-

4) планируемый режим работы станка на технологическом переходе;

-

5) текущее время относительно нечеткой пограничной полосы.

Данные на входе подразделяются на общие, характерные для станка в целом — 2, 4, и на узловые — 1, 3, 5.

Здесь черные стрелки соответствуют входным сигналам по состоянию станка в целом, а синие — по состоянию устройства (узла).

Преобразование сигналов входных переменных в решения системы осуществляется с учетом сведений баз данных «Устройства — узлы», «Средства ТО» и «Технологический режим». Нейронечеткие подсистемы обучены так, что их сигналы на выходе — A , B , C , D принимают значения от 0 до 1, а логические преобразователи ЛП1, ЛП2, ЛП3, ЛП4 выполняют представление результирующих команд принятия решений в лингвистическом виде. Так, на выходе системы преобразование сигнала А «вид ТО» в лингвистические значения А 1 — « упреждающее ТО » или А 2 — « плановое ТО » проводится по логическим правилам: — если А ≥ 0,5, то проводить «упреждающее ТО» ;

— если А < 0,5, то проводить «плановое ТО».

Преобразование сигнала В «срочность» ТО в значения В 1 — « неотложно » или В 2 — « по графику ППР » проводится по аналогичным правилам.

Для сигналов С «средства» ТО и D «техрежим» при работе станка в пределах пограничной полосы преобразования следующие:

— если 0,667≤ C1≤ 1,0 , то использовать «автосредства станка с ЧПУ» ;

— если 0,333 ≤ C 2 < 0,667 , то использовать еще и «средства оператора», т. е. станочного модуля;

— если 0 < C 3 < 0,333 , то использовать «средства ремонтных служб» ;

— если 0,667< D ] <1,0 , то использовать «легкий технологический режим» ;

— если 0,333 < D 2 < 0,667 , то «не изменять режим» программы ЧПУ;

— если 0 < D 3 < 0,333 , то «стоп», т. е. останов станка .

На основе приведенных структурных представлений создана программа ГТО, реализованная в среде MatLab.

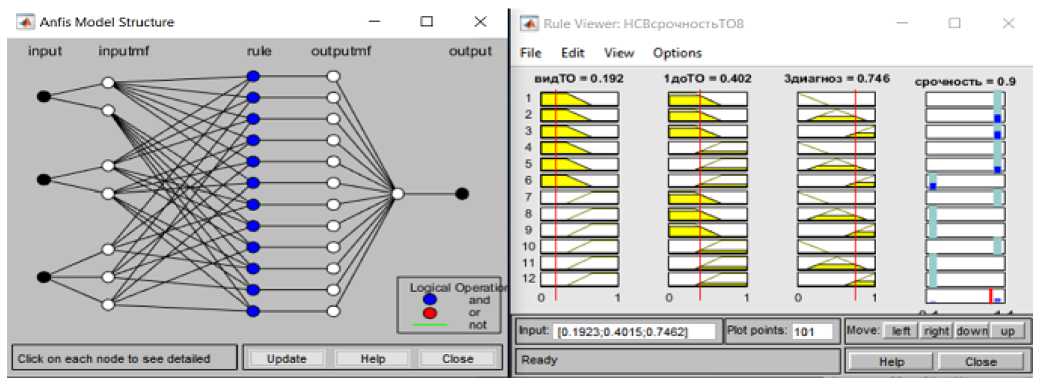

Фрагмент, иллюстрирующий один из элементов структуры, — нейронечеткую модель принятия решения по срочности проведения обслуживания, показан на рис. 3.

а ) б )

Рис. 3. Нейронечеткая модель «Срочность проведения ТО»: структура нейронной сети ( а ); графическое представление правил принятия решений ( б )

Автоматически получаемые решения системы гибкого технического обслуживания дают предписания для выполнения команд (рис. 2) по виду обслуживания (упреждающее или плановое) и срочности проведения работ, применяемым техническим средствам и необходимости изменения режимов обработки деталей.

Адекватность выводов, принимаемых разработанной экспертной системой гибкого технического обслуживания, подтверждена многочисленными проверками в производственных условиях на таких мехатронных технологических машинах, как многооперационные станки с ЧПУ.

Заключение. Рассмотренный подход к построению системы гибкого мониторинга технического обслуживания направлен на реализацию способности мехатронных технологических машин соответствовать текущим и планируемым условиям их функционирования. При этом параметры выполняемых рабочих процессов должны оставаться на требуемом уровне качества и надежности. Главным из реализованных принципов стала возможность упреждающего обслуживания каждого станка или другой единицы оборудования для обеспечения бесперебойной работы в динамичных условиях их функционирования. В каждом случае выбираются средства и действия, характеризующие конкретное содержание обслуживания с использованием различных комплектов устройств:

— которыми оснащен непосредственно станок для автоматического устранения возможных неисправностей,

-

— входящими в станочный комплекс и находящимися в распоряжении оператора;

-

— внешними средствами ремонтных служб.

Построение системы ГТО и ее адаптация к конкретным производственным условиям проводятся с возможным участием компетентных экспертов и лиц, принимающих решения по видам, средствам и срочности ТО. Использование методов и алгоритмов искусственного интеллекта в данном случае основано на принципах разработанной авторами системы e-Mindmachine . Это позволяет ГТО наращивать инфраструктуру информационного обеспечения систем управления обслуживанием при итеративном характере их построения, обучения и накопления опыта.

В работе используются два формальных представления работоспособности технологических машин: как совокупности показателей оценки объекта в целом и как совокупности показателей составляющих устройств или сборочных единиц машины . При этом в совокупности показателей включены:

-

— параметры составляющих планового обслуживания;

-

— показатели технического состояния по данным онлайн - диагностики и предыстории;

-

— загруженность МТМ до момента оценки состояния;

-

— время оценки состояния относительно прогнозируемой нечеткой границы работоспособности;

— время работы под нагрузкой до очередного планового обслуживания и др.

В связи с существенным усложнением современных МТМ, в том числе металлорежущих станков с ЧПУ, и увеличением количества комплектующих узлов и различных устройств рекомендуется в состав технической документации включать сведения о периодах нормативного обслуживания для каждого устройства, и в первую очередь — для критичных по отказам.

На базе основных положений представленного подхода создана экспертная система гибкого технического обслуживания. Она построена на базе сочетания нейронечетких подсистем для реализации следующих функций: — выбор различных видов ТО, — определение срочности проведения ТО различных видов, — выбор комплектов средств обслуживания,

— выдача рекомендаций по целесообразности изменения технологического режима машины при работе в пределах пограничной зоны работоспособности.

В целом представленный подход является существенным вкладом в исследования по моделированию технического обслуживания машин. Применение созданной системы управления мониторингом состояния МТМ обеспечивает повышение надежности, позволяет снизить процент простоя оборудования, своевременно проводить идентификацию неисправностей и сократить время на обслуживание.

Список литературы Гибкий мониторинг мехатронных технологических машин

- Intelligent prognostics tools and e-maintenance/Lee, J. //Computers in Industry. -2006. -№ 57. -P. 476-489.

- ISO 13372:2012 Condition monitoring and diagnostics of machines /International Organization for Standardization. -Режим доступа: http://www.iso.org/iso/iso_catalogue/catalogue_tc/catalogue_detail.htm?csnumber=52256 (дата обращения: 19.11.16).

- Мальцев, А. И. Мониторинг технического состояния крупных машин/А. И. Мальцев, А. А. Мальцев. -Электросталь: ДАМО, 1998. -62 с.

- Djurdjanovic, D. Watchdog Agent -an infotronics-based prognostics approach for product performance degradation assessment and prediction/D. Djurdjanovic, J. Lee, J. Ni//Advanced Engineering Informatics. -2003. -№ 17 (3). -P. 109-125.

- Moore, W.-J. An intelligent maintenance system for continuous cost-based prioritisation of maintenance activities/W.-J. Moore, A.-G. Starr//Computers in Industry. -2006. -№ 6. -P. 595-606. -(Elsevier. Special issue on E-maintenance).

- Wonderware System Platform. Condition based monitoring 3.0 /Wonderware. -Режим доступа: www.wonderware.ru (дата обращения: 12.12.15).

- Круглова, Т. Н. Диагностирование и прогнозирование технического состояния мехатронных модулей движения технологического оборудования/Т. Н. Круглова, Н. А. Глебов. -Новочеркасск: ЮРГТУ (НПИ), 2011. -119 с.

- E-Maintenance update: the road to success for modern industry/C. Emmanouilidis //Proceedings of the 24th International Congress on condition monitoring and diagnostic engineering management. -Stavanger, 2011. -423 с.

- Тугенгольд, А. К. Модуль E-Mindmachine в интеллектуальной системе мониторинга станка/А. К. Тугенгольд, Р. Н. Волошин, С. В. Ющенко/Международный научно-исследовательский журнал. -2015. -№ 9 (40), ч. 2. -С. 100-102.

- Контроль состояния и диагностика машин. Общее руководство по организации контроля состояния и диагностирования: ГОСТ Р ИСО 17359-2009/Межгосударственный Совет по стандартизации, метрологии и сертификации. -Москва: Стандартинформ, 2010. -20 с.

- Тугенгольд, А. К. Мониторинг состояния многооперационных станков на базе концепции e-Mindmachin/А. К. Тугенгольд, Р. Н. Волошин, С. В. Ющенко//Вестник Дон. гос. техн. ун-та. -2016. -Т. 16, № 1 (84). -С. 77-86.

- Тугенгольд, А. К. Интеллектуальные функции и управление автономными технологическими мехатронными объектами/А. К. Тугенгольд, Е. А. Лукьянов. -Ростов-на-Дону: Изд. центр ДГТУ. -2013. -203 с.

- Жернаков, С. В. Применение технологии нейронных сетей для диагностики технического состояния авиационных двигателей/С. В. Жернаков//Интеллектуальные системы в производстве. -2006. -№ 2. -С. 70-83 с.

- Никитин, Ю. P. О построении системы диагностирования станков с ЧПУ/Ю. P. Никитин, И. В. Абрамов//Мехатроника, автоматизация и управление. -2011. -№ 4. -С. 32-35.