Гибридная статико-динамическая технология уплотнения порошковой композиции в металлической оболочке

Автор: В.А. Глущенков, Р. де Алваренга

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.27, 2025 года.

Бесплатный доступ

В работе рассмотрены три возможные схемы осуществления гибридной технологии уплотнения порошковой композиции в деформируемой металлической оболочке: последовательное выполнение операций «волочение – магнитно-импульсный обжим» или «магнитно-импульсный обжим – волочение». Третья схема предполагает одновременное выполнение этих операций, для реализации которых предложена конструкция керамической волоки со встроенным внутри нее токопроводом индуктора, соединенного с магнитно-импульсной установкой. Для всех трех технологических схем разработана методика компьютерного моделирования гибридной статико-динамической технологии уплотнения порошковой композиции внутри деформируемой трубчатой оболочки. Используя ее, получены визуализационные картины процессов, что дает качественное представление о механизме (особенностях) уплотнения, о влиянии деформационно-силовых параметров процесса на плотность упаковки порошковой композиции. Дан анализ каждой из предлагаемых схем, их преимущества и недостатки, что обеспечивает обоснованный их выбор, в зависимости от конкретного технического задания при получении композиционного материала и конструкций из него.

Порошковая композиция, металлическая оболочка, гибридная технология, уплотнение, волочение, магнитно-импульсный обжим, плотность упаковки, компьютерное моделирование, визуализационные картины

Короткий адрес: https://sciup.org/148331131

IDR: 148331131 | УДК: 621.7.04 | DOI: 10.37313/1990-5378-2025-27-3-147-155

Текст научной статьи Гибридная статико-динамическая технология уплотнения порошковой композиции в металлической оболочке

EDN: RJSBHV

ПОСТАНОВКА ВОПРОСА

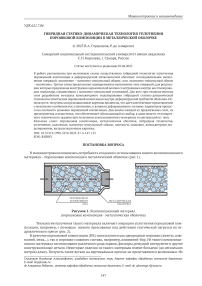

В машиностроении появилась потребность создания и использования нового композиционного материала – порошковая композиция в металлической оболочке (рис. 1).

Рисунок 1. Композиционный материал (порошковая композиция - металлическая оболочка)

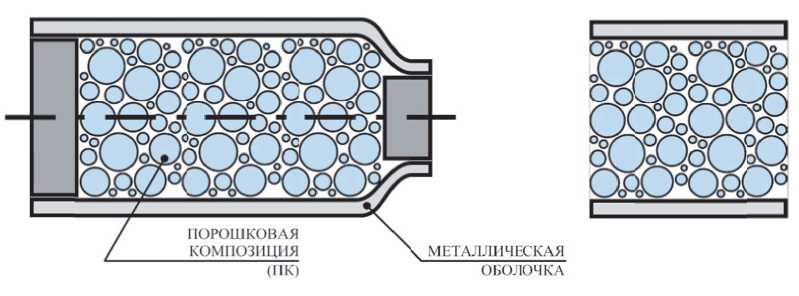

Технология получения такого материала включает операцию уплотнения порошковой композиции, например, с помощью осевого прессования под действием статической нагрузки на гидравлическом прессе (рис. 2).

В качестве порошковой композиции (ПК) используются как однородные порошки (железо, алюминий, медь…), так и порошки сложного состава, например, алюминий-бор. Из такого композиционного материала изготавливают различного рода экраны, фильтры, режущий инструмент и другие конструкционные детали. Некоторые изделия из такого материала имеют большую (до нескольких метров) длину. Получить такие детали на вертикальных прессах не представляется возможным. Их

Рисунок 2. Схема осевого статического уплотнения ПК

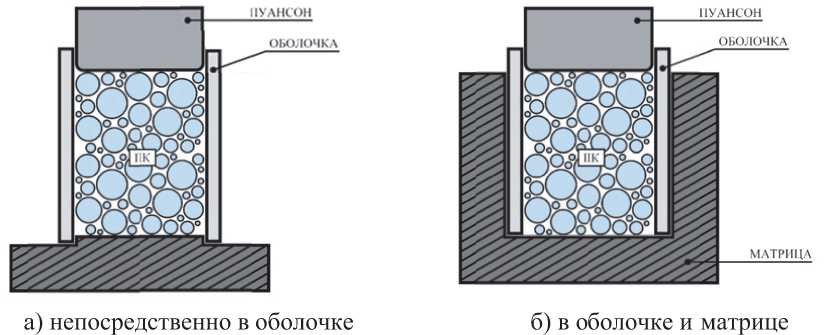

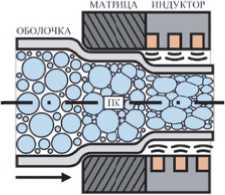

или последовательного радиального можно изготовить с использованием технологии волочения магнитно - импульсного обжатия [2] (рис. 3).

ОБОЛОЧКА

МАТРИЦА

(ВОЛОКА)

ИНДУКТОР

а) волочени е трубы с порошковой композицией

б) послед о вательны й магнитно-им п ульсный о б жим

Рисунок 3. Схемы радиального уплотнения ПК с использованием статического и динамического нагружений

В процессе волочения или обжима трубы размещенный внутри нее порошок уплотняется, однако степень уплотнения по сечению или длине неравномерна и остается недостаточно высокой, особенно в центре. Для повышения качества уплотнения предлагается совместить статическое и динамическое нагружения в одном производственном цикле. Такая технология носит название гибридной или комбинированной, вариант реализации которой описан в работе [3].

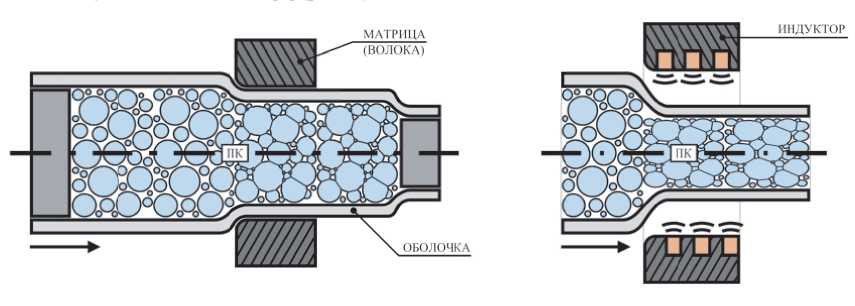

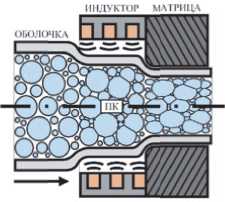

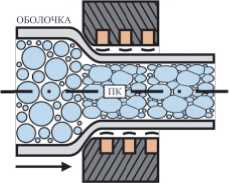

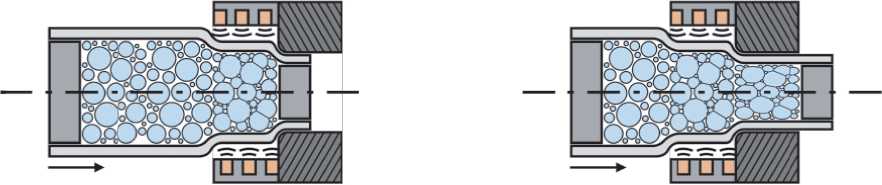

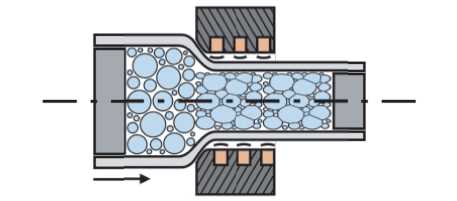

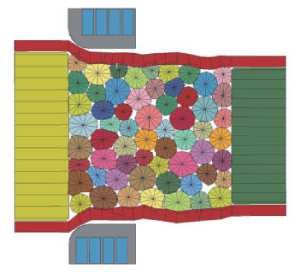

Возможны три технологические схемы такой гибридно-комбинированной статико-динамической технологии (рис. 4).

МАТРИЦА 1 ИНДУКТОР

Схема I

Волочение - магнитн о импульсный обжим

Схе м а II

М агнитно-импульсный обжим - в о лочение

Схема III Од н овременно е волочение и обж и м

Рисунок 4. Технологические схемы гибридной технологии уплотнения ПК в металлической оболочке

Первые две схемы реализуют разную последовательность выполнения операций: волочение-обжим или обжим-волочение, третья - одновременное их исполнение. Третья схема потребовала создания новой конструкции волоки [4], отличие которой состоит в размещении внутри нее токо-провода индуктора [5], соединенного с магнитно-импульсной установкой [6]. Заменен и материал волоки - вместо металла используется керамика [7]. При этом увязывается временной интервал между импульсами (скважность разрядов) и скоростью волочения. Перед выполнением операции уплотнения по всем трем схемам осуществляют две предварительные операции: засыпку порошковой композиции в трубчатую оболочку и предварительную ее подпрессовку (рис 5) Последовательность процессов уплотнения по трем схемам приведена на рисунке 6.

а) засыпка П К в трубу

б) пре д варитель н ая подпрес с овка ПК

Рисунок 5. Операции, предшествующие уплотнению ПК Схе м а I

Непрерывное в олочение М а гнитно-им п ульсный о б жим

(ци к лическое в оздействие имп.)

Схе м а II

Магнитно-импул ь сный обжи м Непрерыв н ое волочен и е

(циклическое возд е йствие им п .)

Схе м а III

Одновременное волочение и циклическое магнитно-импульсное воздействие

Рисунок 6. Последовательность выполнения операций уплотнения ПК в металлической оболочке по предлагаемым схемам

Разрабатываемые процессы имеют довольно сложный характер деформирования оболочки с ПК и для их качественного понимания необходимо разработать методику компьютерного моделирования, с помощью которой можно было бы понять механизм уплотнения и влияние на него деформационно-силовых параметров таких технологий.

-

2. ОСОБЕННОСТИ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ГИБРИДНОГО ПРОЦЕССА УПЛОТНЕНИЯ ПК В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ

-

3. ВИЗУАЛИЗАЦИОННЫЕ КАРТИНЫ ПРОЦЕССОВ ДЕФОРМИРОВАНИЯ ОБОЛОЧКИ И СООТВЕТСТВУЮЩЕГО УПЛОТНЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ.

ДЛЯ ТРЕХ ТЕХНОЛОГИЧЕСКИХ СХЕМ

Для компьютерного моделирования были рассмотрены два различных деформационных этапа деформирования: волочение и магнитно-импульсный обжим. Их, в первую очередь, отличает скорость выполнения реальных процессов. Первый процесс происходит с относительно низкой скоростью, что позволяет пренебречь аспектами, связанными с инерционностью процесса. Во вторую, для процесса магнитно-импульсного обжима инерция является существенной частью процесса деформирования. Кроме того, в силу своих характеристик процесс волочения можно рассматривать без учета инерции, что не относится к процессу магнитно-импульсного обжима, который обязательно требует такого учета. Таким образом, были интегрированы соответствующие методы IMPLICIT и EXPLICIT в комплекс LS-DYNA, что также оптимизирует вычисления и экономит время обработки для численного моделирования [8-11].

Ввиду существенной разницы в скоростях деформирования между двумя упомянутыми процессами, каждый из них моделируется разными методами (IMPLICIT/EXPLICIT), для имитации одновременного проведения обоих процессов, что характеризует схему III, была предложена пошаговая методика моделирования двух последовательных процессов, то есть частичного выполнения каждого процесса. Таким образом, каждый цикл состоит из двух последовательных шагов. Моделирование первого шага – первого процесса (волочения) осуществляется с использованием метода IMPLICIT. Затем происходит переход на конфигурацию EXPLICIT для моделирования второго шага, связанного со вторым процессом (динамический обжим). На первом шаге первого цикла трубка с ПК частично входит в матрицу. Происходит изменение ее конфигурации. Процесс волочения останавливается. Далее следует магнитно-импульсное нагружение – второй шаг, завершающий первый цикл. В следующем цикле труба продвигается в матрице на заданное расстояние, продолжая процесс волочения. Затем процесс осевого статического деформирования останавливается и на новую конфигурацию трубы действует радиальный динамический импульс нагружения. Итак, последовательно, шаг за шагом до полного моделирования реального процесса. Другие особенности моделирования статико-динамического процесса уплотнения ПК разработаны и описаны в работе [12].

Разработанные методики компьютерного моделирования гибридно-комбинированного процесса уплотнения ПК в металлической оболочке позволили:

-

- получить визуализационные поэтапные во времени картины процессов уплотнения для всех трех технологических схем;

-

- понять качественную картину процессов деформирования оболочки и уплотнения порошковой композиции, реализуемых в разной последовательности;

-

- оценить плотность упаковки в зависимости от начальных и граничных условий процессов;

-

- дать сравнительный анализ разных схем для выбора необходимой для решения конкретной задачи.

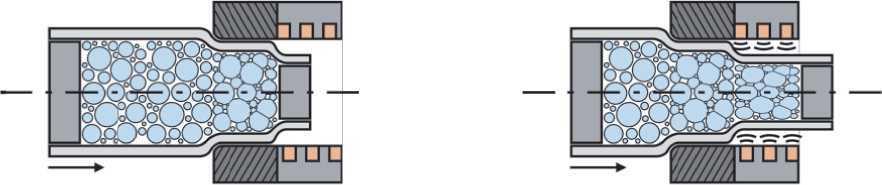

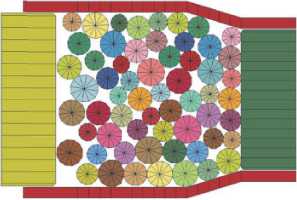

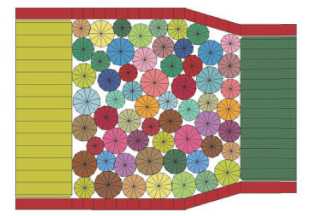

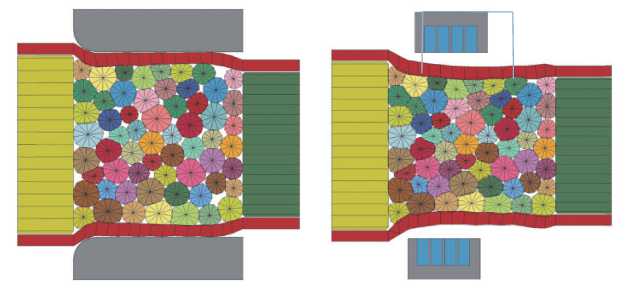

На рисунке 7 в качестве примера представлены полученные визуальные картины уплотнения ПК при использовании волоки диаметром 16 мм при исходном диаметре трубы с порошком 18мм и энергетическом воздействии Р0 для всех трех схем процессов уплотнения. Порошковая композиция – однородный порошок со сферическими частицами порошка разных размеров. Силовое воздействие магнитно-импульсного обжима Р0 определялось пересчётом через значения наведенных вихревых токов в трубе равное 31000 ампер, взятое из эксперимента [13]. Процесс уплотнения начинается со свободной засыпки порошка в трубку и последующей предварительной его подпрессовкой с помощью гидравлического пресса с максимальным усилием, определяемым переходом трубы в пластическое состояние.

Из приведенных картин видно, что характер уплотнения неравномерный, особенно по сечению, и отличается для разных схем уплотнения. Появилась возможность получить визуализаци-онные картины процессов при различных геометрических, начальных и промежуточных размерах трубы, диаметров волоки и интенсивности магнитно-импульсного воздействия. Конечный резуль-

Пре д варительные операци и

а) засыпка П К в трубу

б) пре д варитель н ая подпрес с овка ПК

Упл о тнение ПК по схеме I

в) непрерывное волочение

г) магнитно-и м пульсный о бжим (ци к лическое в оздействие имп.)

Упл о тнение ПК по схеме II

д) магнитно-импу л ьсный обж и м е ) непрерывное волоче н ие

(циклическое возд е йствие им п .)

Упл о тнение ПК по схеме III

-

ж) однов р еменные в о лочение и магнитно- и мпульсны й обжим

Рисунок 7. Визуализационные картины уплотнения ПК, полученные с помощью разработанной методики моделирования для трех технологических схем.

Волока 0 16мм. Величина магнитно-импульсного воздействия Р 0

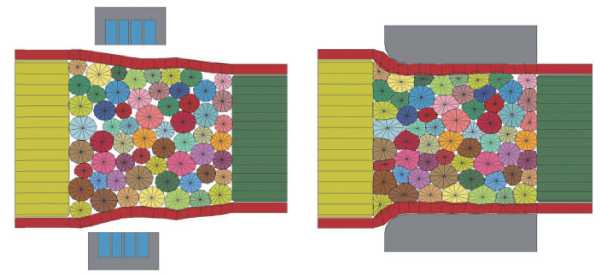

тат моделирования - определение плотности упаковки ПК. За плотность упаковки П1 можно принять площадь пор по отношению ко всей площади, занятой порошком в данном сечении. Так, на рис. 8 приведен пример полученной с помощью моделирования зависимости изменения плотности упаковки при использовании схемы I (диаметр трубы 18 мм, волоки 16,0 мм. и четырех значениях относительного магнитно-импульсного воздействия Рi/Р0 = 0,5, 1,0, 1,2 и 1,4.

Площадь пор вертикального центрального плана

Рисунок 8. Изменение плотности уплотнения ПК на всех этапах процесса уплотнения по схеме I

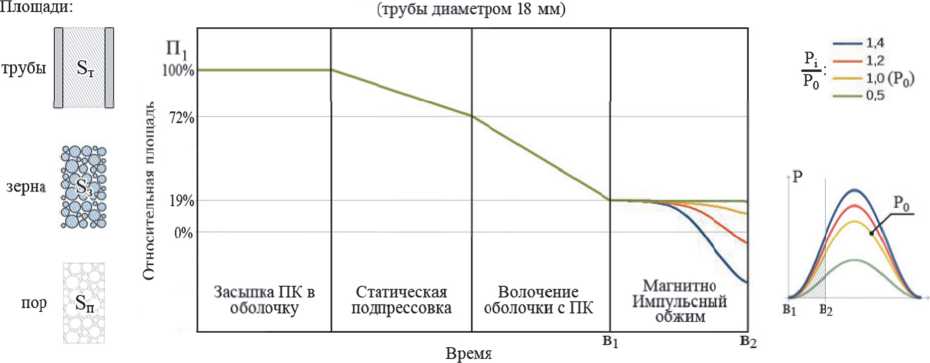

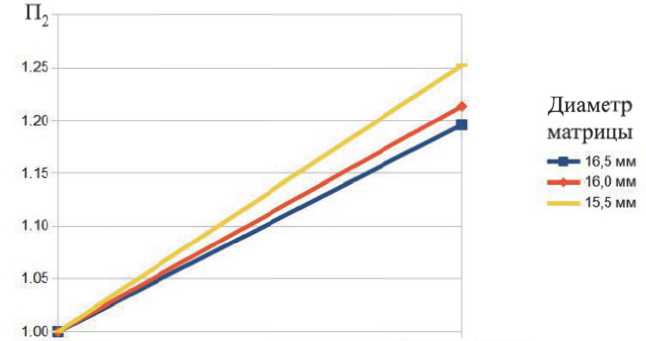

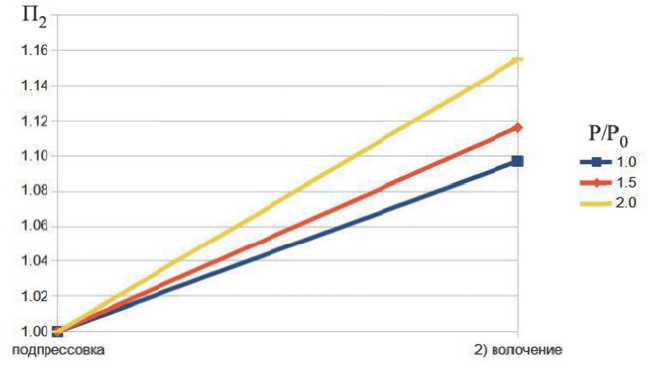

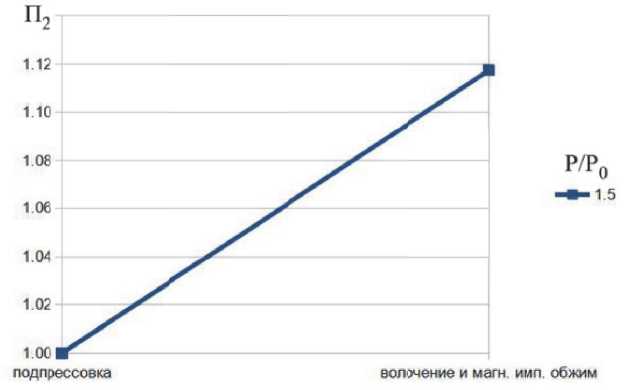

Полученный график дает возможность осмысленно управлять предложенным гибридным процессом уплотнения. За показатель плотности упаковки можно взять и отношение изменения площади частиц порошка к площади сечения трубы, в которой они располагаются П2. Следовательно, качество упаковки можно оценивать через показатель П1 - относительное изменение количество пор или через показатель П2 - относительное изменение плотности деформированных частиц порошка внутри трубы. П1 имеет своим абсолютным значением свободную площадь сечения, то есть пустая площадь внутри трубки, которая не занята зернами, вытекающую из SП = SТ - SЗ. На рисунке 9, например, показан график изменения плотности (показатель П2) при использовании технологии, соответствующей схеме I для разных размеров волоки, на рисунке 10 – для схемы II при трех значениях силового воздействия магнитного импульса, на рисунке 11 - для третьей схемы при одном размере волоки и одной величине силового воздействия. Показатели плотности упаковки приведены в относительных величинах. Для показателя П1 (рис. 8) за исходное значение принято состояние ПК после ее засыпки в трубу (100%), а для П2 – после подпрессовки (1,0).

подпрессовка 2) магн имп обжим

Рисунок 9. Изменение показателя плотности П2 при использовании технологической схемы I

Таким образом, созданная методика компьютерного моделирования позволила получить визуализационные картины гибридных статико-динамических процессов уплотнения ПК в металлической оболочке для всех трех схем их реализации. При этом появилась возможность оценить влияние на процесс уплотнения геометрических размеров технологической оснастки и интенсивности силового воздействия.

Рисунок 10. Изменение показателя плотности П2 при использовании технологической схемы II

Рисунок 11. Изменение показателя плотности П2 при использовании технологической схемы III

-

4. ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ МОДЕЛИРОВАНИЯ.

-

5. ВЫВОД

Схема I. Анализ полученных визуализационных картин показывает, что, при выполнении первого этапа – волочения – происходит деформация частиц порошка, уменьшается количество пор. Плотность зерен увеличилась с 20% до 25%. Однако плотность упаковки, при осевом воздействии, неравномерна – частицы порошка в большей степени деформируются на периферии трубы и в меньшей степени в центре трубы. «Проработка» порошка в центральной части недостаточна (остаются поры). Магнитно-импульсное радиальное нагружение приводит к дополнительной возрастающей деформации частиц порошка при распространении волн напряжений к оси трубы, что приводит к получению максимальной плотности (отсутствие пор) по всему сечению.

Схема II. Плотность зерен увеличилась с 10% до 16%. Как видно из приведенных картин, величина магнитно-импульсного воздействия не должна вызывать деформацию трубы, превышающую внутренний диаметр волоки. Плотность упаковки практически с самого начала достигает максимума, проработка порошка происходит на всю глубину. Волочение в этом случае приводит к выравниванию (выглаживанию) поверхности трубы после циклического магнитно-импульсного обжима. Можно предположить, что часть энергии, поступившей в систему (труба-порошок) поглощалась частицами порошка, вызвав предварительное их перемещение до деформации.

Схема III. Плотность зерен увеличилась на 12%. Третья схема реализации гибридной технологии приводит к одновременной смешанной деформации частиц порошка (продольной и радиальной), что видимо, облегчает деформацию всего объема ПК и при этом обеспечивается требуемая геометрия поверхности трубы.

Графики изменения плотности упаковки позволяют оценить в первом приближении качество процесса уплотнения. Однако, выбор схемы определяется не только требуемым значением плотности согласно техническому заданию, но и другими факторами: качеством внешней поверхности трубы, энергетическими затратами, простотой технологической оснастки, наличием оборудования и др.

Предложены три схемы гибридной статико-динамической технологии уплотнения порошковой композиции в металлической оболочке, определяемыми последовательностью выполнения операций волочения и магнитно-импульсного обжима.

Для анализа гибридных процессов уплотнения ПК разработана и опробована методика их компьютерного моделирования с учетом особенностей и взаимоувязки параметров статического и динамического воздействий.

Получены визуализационные картины, отражающие характер деформаций частиц порошка во времени и по сечению для различных технологических схем гибридного уплотнения.

Разработанная методика моделирования позволила оценить влияние конструктивнотехнологических параметров гибридных процессов на плотность упаковки. Показана возможность достижения более высоких значений плотности упаковки при гибридных технологиях, чем при существующих технологиях, реализуемых под действием только одного вида нагружения.

Сформулированы рекомендации по выбору схемы гибридной технологии в зависимости от требуемых плотности упаковки, качества поверхности полуфабриката, энергозатрат и существующих условий производства.