Гидрофобный мел как наполнитель для производства лакокрасочных материалов

Автор: Нифталиев Сабухи Илич Оглы, Перегудов Юрий Семенович, Душечкин Олег Олегович, Кунегина Наталья Вячеславовна

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 2 (52), 2012 года.

Бесплатный доступ

Изучены свойства мела химически осажденного и разработаны мероприятия, позволяющие получить из вторичного продукта производства минеральных удобрений качественный карбонатный наполнитель для ЛКМ, грунтовок и шпатлевок.

Мел химически осажденный, лакокрасочные материалы

Короткий адрес: https://sciup.org/14039822

IDR: 14039822 | УДК: 631.82.004.86

Текст научной статьи Гидрофобный мел как наполнитель для производства лакокрасочных материалов

Наполнитель, вводимый в количестве 25-100 % от массы пигментов, является одним из важнейших компонентов в производстве лаков, красок, грунтовок и шпатлевок. Он служит для обеспечения толщины лакокрасочной пленки без образования усадочных напряжений после высыхания, оказывает положительное влияние на распределение частиц пигментов, адгезию, структуру и реологические свойства продукции. В грунтовках и шпатлевках чаще всего используются белые наполнители, т.к. они не обладают способностью селективно поглощать свет.

Наполнители подразделяются на оксиды, карбонаты, силикаты и сульфаты. Среди карбонатных (кальцит, мел, доломит, магнезит и т.д.) наибольшим спросом пользуется карбонат кальция, служащий также белым пигментом. Их делят на природные (мел, известняк, мрамор) и синтетические (мел химически осажденный - МХО) [1].

Микрокальциты (молотый мрамор) характеризуются высокой степенью белизны по сравнению с мелом природного и синтетического происхождения, плохо впитывают воду (как и МХО), имеют нормированный фракционный состав в отличие от природного мела. МХО, полученный как побочный продукт при производстве минеральных удобрений, обладает самой низкой стоимостью, а молотый мрамор – наивысшей [2].

Для производства лакокрасочных материалов (ЛКМ) наполнители должны соответствовать показателям, приведенным в таблице [3].

МХО по своим свойствам не соответствует данным характеристикам. МХО содержит примеси темно-серого цвета, ухудшающие белый цвет наполнителя. Для удаления включений использовали сита размерами ячеек 0,2 мм; 0,102 мм; 0,088 мм. Остаток на сите 0,2 мм после просева составил 18 %, 0,102мм – 37,4 %, 0,088 – 25,8 %. Белизну исходного и просеянного мела определяли на приборе "Блескомер фотоэлектрический" типа ФБ-2. Измерения показали, что белизна образца мела исходного в процентах по отношению к коэффициенту отражения абсолютного отражателя принимаемого за 100 %, равна 85 %. В то время как белизна образца мела просеянного стала выше и составила 95 %.

Просеянный мел сушили при температуре 200 ºС в течение 2 ч . Это связано с тем, что при влажности более 0,2 %, мел агрегируется, что приводит к его неравномерному распределению в ЛКМ. Другой причиной сушки является наличие в МХО нитрата аммония, образующегося в процессе конверсии расплавленного нитрата кальция в аммиачную селитру и карбонат кальция:

Ca(NO 3 ) 2 · 4 H 2 O + (NH 4 ) 2 CO 3 =

= 2 NH 4 NO 3 + CaCO 3 ↓ + 4H 2 O + Q.

Т а б л и ц а

Характеристики карбонатного наполнителя для ЛКМ

|

Наименование показателя |

Норма |

|

|

Первый сорт |

Второй сорт |

|

|

Белизна, % не менее |

93 |

Не нормируется |

|

Массовая доля углекислого кальция и углекислого магния в пересчете на углекислый кальций, %, не менее |

98,5 |

97,0 |

|

Массовая доля свободной щелочи в пересчете на окись кальция, %, не более |

0,03 |

0,05 |

|

Массовая доля веществ, не растворимых в соляной кислоте, %, не более, в том числе массовая доля песка, %, не более |

0,1 0,014 |

0,3 Не нормируется |

|

Массовая доля полуторных окислов железа и алюминия, %, не более, в том числе массовая доля железа в пересчете на Fe 2 O 3 , %, не более |

0,4 0,1 |

0,7 0,3 |

|

Массовая доля марганца, %, не более |

0,01 |

Не нормируется |

|

Массовая доля меди, %, не более |

0,0005 |

То же |

|

Массовая доля влаги, %, не более |

0,5 |

1,5 |

|

Остаток после просева на сите с сеткой №0045К по ГОСТ 661386, %, не более |

0,4 |

1,0 |

|

Насыпная плотность, г/см3, не более |

0,25 |

0,4 |

При 200 ºС нитрат аммония разлагается с выделением аммиака. Частицы синтетического карбоната кальция гораздо крупнее природного, в связи с этим они обладают высокой маслоемкостью, поэтому необходимо МХО подвергать дополнительной диспергации. Измельчение производили во вращающемся барабане ( d =270 мм) из нержавеющей стали, со скоростью 67 мин-1, снаряженном металлическими шариками в количестве 30 шт ( d =10-30 мм). Данный процесс происходил в течение 4 ч несколькими партиями. В результате измельчения был получен мел со средним размером частиц 42 мкм.

Карбонат кальция отличается химической активностью, поэтому во избежание коагуляции красок его нужно модифицировать, т.е. обработать гидрофобными агентами. При этом гидро-фобизированный мел не слеживается, не комку-ется, не поглощает влагу при хранении, позволяет заменить дорогие смолы и пигменты.

Применение модифицированного мела повышает антикоррозионные и физические свойства материалов, что позволяет его использовать для производства покрытий особой твердости и устойчивости к внешним воздействиям (маркировочная дорожная разметка). Гидрофобный мел, как наполнитель в ЛКМ, снижает себестоимость продукции. В качестве гидрофобных агентов чаще всего используют жирные кислоты. Учитывая стоимость и гид-рофобизующие свойства модификаторов, необходимых для ЛКМ, была выбрана стеариновая кислота - С17Н35СООН, являю- щаяся короткоцепным модификатором. Она образует жесткий пограничный слой небольшой толщины 20-30 А°, что способствует повышению модуля упругости и предела прочности при растяжении.

Процесс гидрофобизации заключался в следующем: подготовленный мел нагревался до 100 0С, смешивался со стеариновой кислотой в смесителе. В этих условиях стеариновая кислота испаряется и равномерно покрывает поверхность частиц мела. При гидрофобиза-ции мела происходит дезагрегация его частиц, увеличивается насыпная плотность, повышается сыпучесть [4].

Полученные образцы гидрофобного наполнителя с массовыми долями С 17 Н 35 СООН 1 и 2 % на основе МХО исследовали с целью получения элементарного состава и морфологии поверхности.

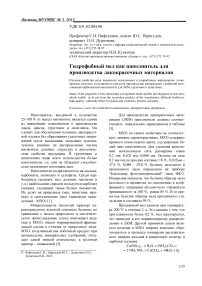

Спектры характеристического рентгеновского излучения с поверхности образцов карбонатных наполнителей получали с помощью энергодисперсионного анализатора рентгеновского излучения. На рис 1. представлен спектр на примере МХО с 1 %-ной стеариновой кислотой.

Установлено, что МХО содержит незначительные примеси стронция (1,29 – 2,06 %) и алюминия (0,93-1,11 %). Из спектров в пересчете на оксиды металлов получены следующие массовые доли: 4,56-4,88 % (SrO), 2,87-3,74 % (Al 2 O 3 ), 90,14-91,70 % (CaO).

Рис. 1. МХО с 1% С 17 Н 35 СООН

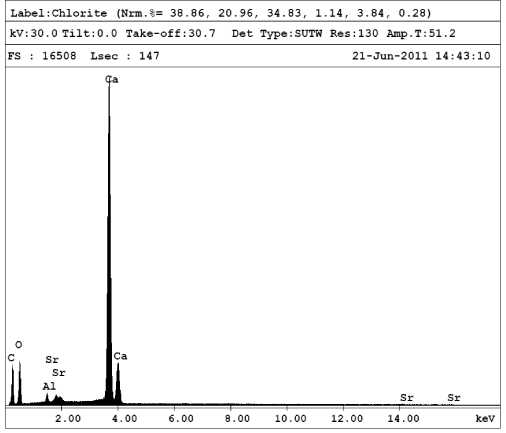

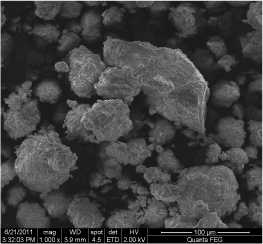

Исследования морфологии образцов проводили на растровом электронном микроскопе Quanta 600 FEG с помощью детектора вторичных электронов (высокое напряжение (High Voltage) - 2.00 KV). Сканирующий микроскоп с электронно-лучевой колонной оснащен вольфрамовым катодом, ускоряющим напряжение от 200 эВ до 30 кВ, разрешение (при оптимальном WD): 3,5 м при 35 В; 3,5 м при 30 кВ в режиме естественной среды; <15 нм при 1 кВ в режиме низкого вакуума. Система оснащена 5-осевым моторизованным столиком 50×50×25 мм.

Микрофотографии образцов приведены на рис. 2 и рис. 3.

Рис.2. Микрофотография МХО гидрофобизиро-ванного 1 %-ной стеариновой кислотой

Как видно из рис. 2, 3 поверхность гидрофобного мела неровная. Размер частиц образца с содержанием С17Н35СООН 1 % находится в пределах от 17 до 83 мкм, с 2 % С17Н35СООН - от 17 до 50 мкм. C массовой долей С17Н35СООН 1 % характерна агрегация частиц. На образцах наполнителя с содержанием С17Н35СООН 2 % наблюдаются более плотные слои стеариновой кислоты, частиц с размером более 50 мкм не наблюдается. Полученные результаты свидетельствуют о том, что увеличение массовой доли гидрофобного агента уменьшает слипание частиц карбонатного наполнителя.

Рис. 3. Микрофотография МХО гидрофобизиро-ванного 2 %-ной стеариновой кислотой

Таким образом, проведенные исследования показали, что из МХО можно получить модифицированный карбонатный наполнитель для изготовления фактурно-декоративной краски, грунтовки и фасадной шпатлевки в результате улучшения его характеристик.

Данный наполнитель будет способствовать устойчивости покрытий к атмосферным воздействиям. С его помощью можно корректировать блеск и цветовые оттенки в матовых красках, а также регулировать прочность и вязкость лакокрасочных материалов. Применение этого гидрофобного наполнителя приведет к снижению себестоимости производства.