Гидромеханизированная технология очистки трубчатой дренажной сети

Автор: Михеев Александр Васильевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 5 (48) т.10, 2010 года.

Бесплатный доступ

Представлена усовершенствованная технология очистки трубчатой дренажной сети оросительных систем, а также аналитические зависимости, адекватно описывающие процессы очистки дренажных труб и перемещения дренопромывочного устройства с водоподающим шлангом.

Технология, дренопромывочное устройство, шлангоподающее устройство, дренажная труба, водоподающий шланг

Короткий адрес: https://sciup.org/14249407

IDR: 14249407 | УДК: 631.626

Текст научной статьи Гидромеханизированная технология очистки трубчатой дренажной сети

Введение. Международный и отечественный опыт показал, что трубчатая дренажная сеть в значительной степени влияет на состояние орошаемых земель. От эффективности ее работы зависит водно-солевой режим почв и урожайность сельскохозяйственных культур, возделываемых на орошаемом участке [1].

В процессе эксплуатации дренажной сети на орошаемом участке происходит заиление внутренней полости дренажных труб, что приводит к снижению водоприемной способности дрен и подъему уровня грунтовых вод. Для очистки внутренней полости дренажных труб от илистых отложений применяют различные способы, но наиболее эффективным и экологически безопасным является гидравлический способ.

В нашей стране и за рубежом разработаны технологии и средства механизации для очистки дренажных труб гидравлическим способом. Использование их на оросительных системах малоэффективно [1, 2].

К причинам, влияющим на эффективность очистки, можно отнести отсутствие научно обоснованных гидромеханизированной технологии и комплекса машин для очистки трубчатой дренажной сети оросительных систем, адаптированных к изменяющимся условиям эксплуатации, а также научно-технических основ размыва и транспортирования илистых отложений, перемещения дренопромывочных устройств (ДПУ) с водоподающим шлангом внутри дренажных труб, что представляет актуальную научную проблему, имеющую важное теоретическое и хозяйственное значение.

Обоснование технологических параметров процесса очистки трубчатой дренажной сети. Существующие технологии очистки трубчатой дренажной сети оросительных систем предусматривают применение высоконапорных дренопромывочных машин (с рабочим давлением 2,5 — 10 МПа), предназначенных для промывки дрен в зоне осушения (МР-18, Д-910, ПДТ-125). Данные технологии отличает недостаточная эффективность очистки трубчатой дренажной сети и высокая стоимость производства работ [1].

Анализ способов подачи ДПУ с водоподающим шлангом в дренажную трубу показал, что максимальная длина промывки дренажных труб современными дренопромывочными машинами не превышает 125 м, что требует отрывки технологических шурфов по трассе дрены между смежными смотровыми колодцами.

Перечисленные факторы приводят к снижению производительности комплекса машин для очистки трубчатой дренажной сети оросительных систем до 35 м/ч.

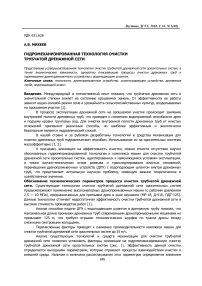

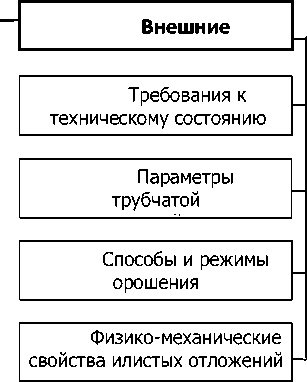

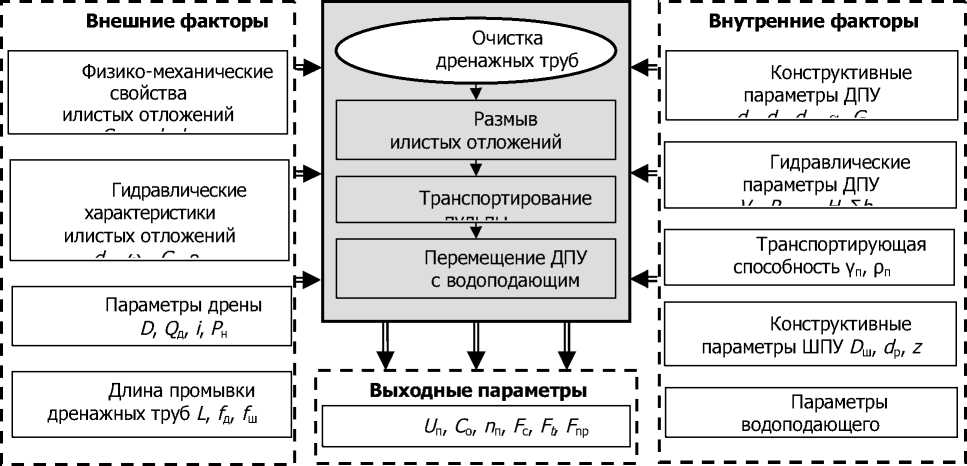

Анализ существующих технологий и средств механизации для очистки трубчатой дренажной сети позволил установить факторы, влияющие на гидромеханизированную очистку трубчатой дренажной сети оросительных систем (рис. 1). Эффективность данной очистки определяется выходными параметрами, которые отражают процессы взаимодействия очистки и внешней среды. Наличие и величина рассогласования этих параметров определяется влиянием 648

внешних и внутренних факторов [3]. Эффективность технологии очистки возрастет, если увеличить производительность комплекса машин, степень очистки дренажной сети и снизить эксплуатационные затраты. При этом очистка трубчатой дренажной сети приведет к улучшению ее работы и, как следствие, повышению продуктивности орошаемых земель.

Внутренние

Управление мелиоративной системой

Технологии очистки

Технические средства

Рабочие органы дренопромывочных машин

Выходные

Гидромеханизированная очистка трубчатой дренажной сети оросительных систем

*

Рис. 1. Структура гидромеханизированной очистки трубчатой дренажной сети оросительных систем

В целях оптимизации выходных параметров процесса очистки дренажных труб (рис. 2) необходимо максимизировать скорость подачи ДПУ, степень очистки дренажных труб, окружную силу на шкиве шлангоподающего устройства (ШПУ) и минимизировать количество ДПУ по промываемому участку дрены, сопротивление перемещению ДПУ с водоподающим шлангом, усилие, прижимающее шланг к шкиву ШПУ.

Рис. 2. Элементы процесса очистки дренажных труб

На процесс очистки дренажных труб влияют следующие факторы.

-

1. Внешние (неуправляемые):

-

— физико-механические свойства илистых отложений : С — сцепление частиц илистых отложений, Па; ρ и — плотность частиц илистых отложений, кг/м3; d ч — диаметр частицы илистых отложений, м; h и — толщина слоя илистых отложений в дрене, м;

-

— гидравлические характеристики илистых отложений : d ср — осредненная крупность частиц всего состава илистых отложений, м; ω 0 — осредненная гидравлическая крупность илистых отложений, см/с; G в — сила тяжести частицы в воде, Н; ρ 0 — плотность воды, кг/м3;

-

— параметры дрены : D — диаметр дрены, м; Q д — расход дрены, м3/с; i — уклон дренажной линии; Р н — пригружающее действие водного потока, Па;

-

— длина промывки дренажных труб : L — длина промывки дренажных труб с одной позиции, м; f д — коэффициент трения направляющих лыж ДПУ о стенку дренажной трубы; f ш — коэффициент трения водоподающего шланга о стенку дренажной трубы.

-

2. Внутренние (управляемые):

-

— конструктивные параметры дренопромывочного устройства : d н — диаметр струеформирующего насадка ДПУ по центрам размывающих сопел, м; d 0 — диаметр размывающих сопел, м; d 0т — диаметр тангенциальных сопел, м; α — угол наклона размывающих сопел, рад; G ДПУ — сила тяжести ДПУ, Н;

-

— гидравлические параметры дренопромывочного устройства : V р — скорость размывающей струи, м/с; R с.т(ф) — горизонтальная составляющая реакции размывающих струй ДПУ, Н; Н — напор на выходе из насоса дренопромывочной машины, м; Σ h тр — суммарные потери напора в дренопромывочной машине, м;

-

— транспортирующая способность : γ n — транспортирующая способность водного потока, кг/м3; ρ п — плотность пульпы, кг/м3;

-

— конструктивные параметры шлангоподающего устройства : D ш — диаметр шкива шлангоподающего устройства, м; d p — диаметр прижимающих роликов по кругу катания, м; z — количество прижимающих роликов;

-

— параметры водоподающего шланга : d ш.н — наружный диаметр водоподающего шланга, м; Е — модуль упругости материала водоподающего шланга, МПа.

-

3. Выходные параметры (критерии оптимизации): U п — скорость подачи ДПУ, м/с; С о — степень очистки внутренней полости дрены; n п — количество проходов ДПУ по промываемому участку дрены; F с — сила сопротивления перемещению водоподающего шланга и ДПУ, Н; F t — окружное усилие на шкиве ШПУ, Н; F пр — усилие, прижимающее водоподающий шланг к шкиву ШПУ, Н.

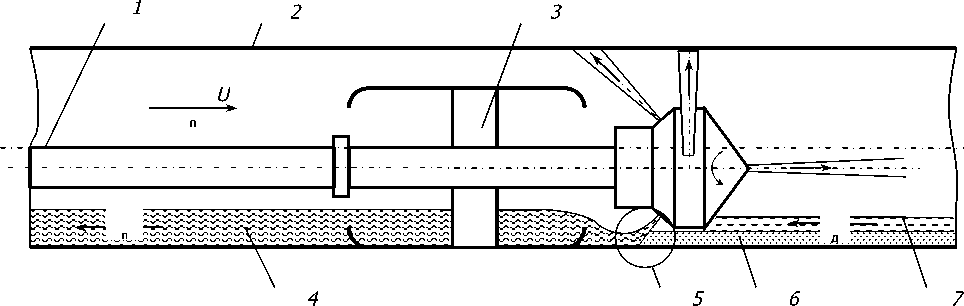

Рассмотрев существующие технологии, средства механизации и конструкции ДПУ для очистки трубчатой дренажной сети, установили, что ДПУ одновременно и непрерывно обеспечивает процесс размыва илистых отложений и транспортирование пульпы, а также перемещается внутри дрены с водоподающим шлангом (рис. 3).

Рис. 3. Схема процесса очистки дрены:

1 — водоподающий шланг; 2 — дрена; 3 — дренопромывочное устройство; 4 — пульпа;

5 — область размыва илистых отложений; 6 — илистые отложения; 7 — дренажный сток

Исходя из этого были проведены соответствующие теоретические исследования, в результате которых получены аналитические зависимости для определения размывающей скорости струй ДПУ при очистке дренажных труб от связных илистых отложений [3]:

— с тыльными струями

|

V 5 = |

( I — I 0,5726 C + й. + 1,7465— y cos (6n + a) cos a í 20 VV d )) 22 ; - ( 0,2986 + 0,0353cos a ) p0- — рё 906 , I --60-a 1 m ( , , ) 0 30 He ad 02sin2 aV 2 0 ) |

— с фронтальными струями

( G-

0,5726 C + В + 1,7465 — ^cos 6n

I ^ 20

V > =

r„

0,3339 - , m

2 \ 2 I ^/2 Г)2

I П I 7 П dQoD I П 11 П I

- 3,2237a ---- sin a p0-- рё —y6-^—-- 60 ----

3 0è 0

Vn-a) ) 30 ad 0 sin aV 2 )\n-a)

где n — коэффициент перегрузки, учитывающий пульсационный характер скоростей; m —

564,48Cx 5 6 d2ф2 коэффициент условий работы; a =-------------- — постоянная величина для конкретных пп( D - d^ )2 ф2

условий, м2.

Здесь Сх — коэффициент гидродинамических сопротивлений; Sх — характерная площадь обтекаемого тела — ДПУ, м2; фр — коэффициент расхода размывающих струй; п — КПД подшипника и уплотнения; ф6 — коэффициент расхода тангенциальных струй; а3 — коэффициент отношения сухих контактов к общей опорной части частицы, а3 = 0,01; 90 — начальный угол положения центра тяжести агрегата илистых отложений, рад.

Кроме того, установлены зависимости для определения размывающей скорости струй ДПУ при очистке дренажных труб от несвязных илистых отложений [3]:

— с тыльными струями

V,- r d.i

0,0733 n

m

G

C + Ц + ^cos (% + а )

7п d 2 d :; D 2 ( п „

Р о-- Р ё ---- л ----т I-- 9 о - а

30 а 1 d 04 sin2 а( 2

;

— с фронтальными струями

V н

( 0,0733 n

m

V

— 1,88 а 3

C + Ц + ^ -cos 9П

1 d1 0

\ 2 А п । . ------I sin а п — а )

)

7 п

30 Рё

d 0 2 6 d 2 D 2 Гп , , п У у ,4 • 2 I о ° 0 II I аd 0 sin а^ 2 Дп — а)

, 288 C х 5 6 d 2Ф2 „ 2

где а 1 =----------2— — постоянная величина для конкретных условий, м 2 .

пп ( D — d j ) Ф2

Рассмотрев процесс взаимодействия размывающей струи с несвязными илистыми отложениями внутри дренажной трубы, установили скорость подачи ДПУ с учетом закона распределения скоростей в затопленной вращающейся струе (от 0 в пограничном слое до V p . c на оси струи).

Область размыва распространяется как по глубине слоя илистых отложений, так и в направлении окружной скорости струи. На основании этого получили зависимость для определения скорости подачи ДПУ при размыве несвязных илистых отложений [3]:

2И

U ! =

-

d 0 n i n c V P.C - -

h sin а I V j I

ё V pJ )

где n п — количество проходов ДПУ; n c — количество размывающих сопел; V p.с — действительная скорость размывающих струй, м/с.

Полагая, что объем отделяемого агрегата равен объему шара диаметром d , получили зависимость для определения скорости подачи ДПУ при размыве связных илистых отложений [3]:

U i =

dd 0 n j n c Г V p.c ^ h sin а I V

ё V p )

Для эффективной очистки внутренней полости дренажных труб необходимо решить три основные задачи: доставить ДПУ в любую точку дрены, подать к нему под требуемым напором соответствующее количество воды, удалить илистые отложения из внутренней полости дренажной трубы. Решение этих задач возможно только при надежной работе специального ШПУ, располагающегося непосредственно в дренажном колодце.

По мере перемещения водоподающего шланга с ДПУ внутри дренажной трубы возрастает сопротивление перемещению. Анализ сил, действующих на ДПУ с водоподающим шлангом, позволил получить зависимости для определения сопротивления перемещению водоподающего шланга и ДПУ [3]:

-

— с фронтальными струями

F- = n

f0 q ( L - 1 0 1 ) + f 1 f G AI O + q ^ j + R n .o

i-/ A 0 / 1 01

;

-

— с тыльными струями

.f , ( q 2 ( L - 2 1 0, ) + ql 0 1 ) + f , [ G я6 + q1-^ 1- Rn»

F =------------------------ , (8)

l 01

где q — равномерно распределенная нагрузка, Н/м; 1 ш1 — длина изогнутого участка шланга, м; А — прогиб водоподающего шланга, м; q 2 — равномерно распределенная нагрузка на участке 1 ш2 водоподающего шланга с учетом выталкивающей силы воды, Н/м.

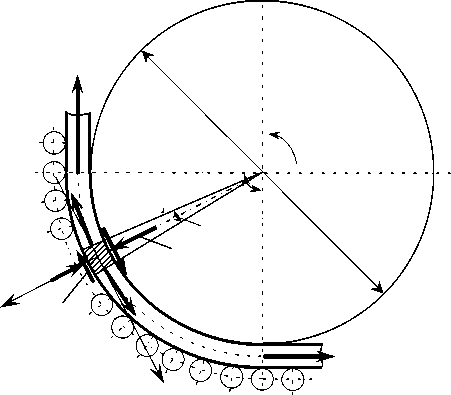

Для проталкивания водоподающего шланга

Рис. 4. Взаимодействие шкива шлангоподающего устройства с водоподающим шлангом:

F — усилие, растягивающее шланг в сечении по нормальным площадкам элемента дуги шланга с центральным углом сО ш ; F n — нормальная реакция шкива на элемент шланга

с ДПУ применяется специально разработанное ШПУ (патент № 78895). Главным конструктивным параметром ШПУ является диаметр шкива D ш (рис. 4) .

Нормальные силы в сечениях набегающей и сбегающей ветвей водоподающего шланга получим методом кинетостатики, рассмотрев условие мгновенного равновесия малого элемента шланга на шкиве.

Рассматривая уравнение мгновенного равновесия в проекциях на касательную и нормаль £ Xk = 0; £ Yk = 0, получаем дифференциальное уравнение в виде:

dF

-------7----v = fd « 0 , (9)

f + F ; d Г1 - f ^ 1

где f к — коэффициент трения качения роликов прижимающей обоймы по шлангу; f — коэффициент трения шланга о шкив ШПУ; аш — угол обхвата шкива шлангом, рад.

Интегрируя и решая уравнение (9) относительно прижимающего усилия Fпр, получаем следующую зависимость:

F np

F c ef e- ( F B - F H ) ( ef e -1 ) fl - f K| ef P -1 f f J( )

где F B — сила гидродинамического воздействия воды на внутреннюю стенку шланга, Н; Fu — усилие от напряжения изгиба, действующее по нормальным площадкам шланга, Н; е — основание натурального логарифма; в — центральный угол дуги скольжения шланга по шкиву, р = 0,7аш , рад.

Для определения окружной силы на шкиве ШПУ находим зависимость:

F =

f ; ( F c e f e- ( F - F ) ( e f e-1 ) )

+ F c .

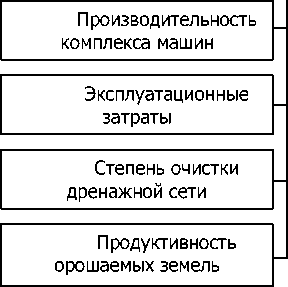

На основании теоретических и экспериментальных исследований предлагается усовершенствованная технология гидромеханизированной очистки трубчатой дренажной сети оросительных систем низконапорной ( Н = 100 м) дренопромывочной машиной ДПМ-1.

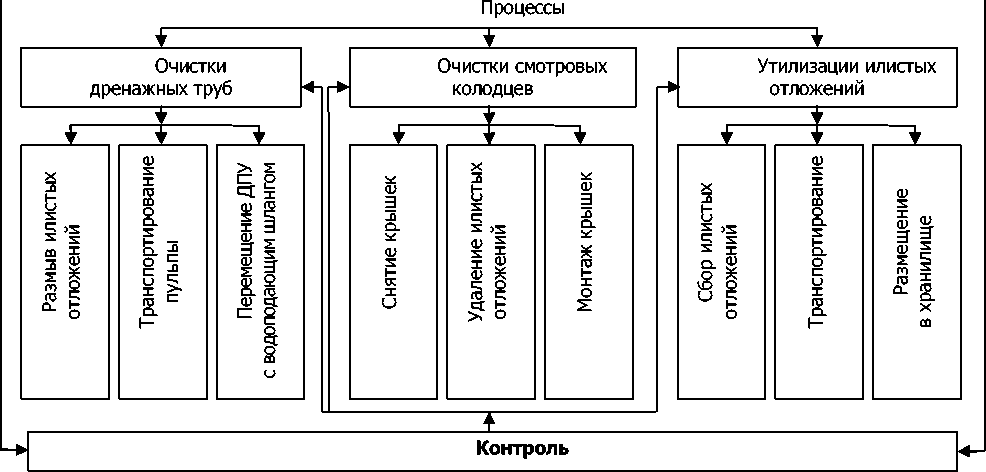

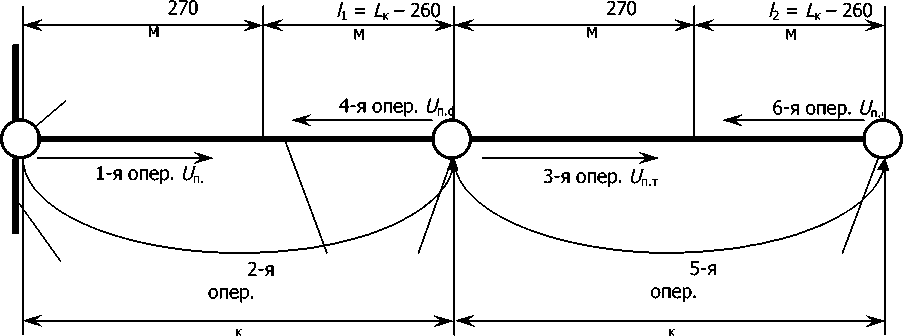

Усовершенствованная технология состоит из нескольких последовательно выполняемых технологических процессов. На предварительном этапе производят очистку смотровых колодцев механическим способом, а затем выполняют следующие основные технологические операции: 1) промывают дренажную трубу ДПУ с тыльными струями из низового колодца на уклон дренажной линии на расстояние 270 м; 2) перемещают дренопромывочную машину ДПМ-1 к центральному смотровому колодцу; 3) промывают дренажную трубу ДПУ с тыльными струями на уклон дренажной линии на расстояние 270 м; 4) не меняя позиции, промывают нижележащую дренажную линию ДПУ с фронтальными струями на расстояние l 1 = L к – 260 м, где L к — расстояние между смотровыми колодцами, м; 5) перемещают ДПМ-1 к верховому смотровому колодцу; 6) проводят промывку дренажной трубы ДПУ с фронтальными струями на расстояние l 2 . На заключительном этапе проводят повторную очистку смотровых колодцев и закрывают крышки колодцев.

Рис. 5. Схема производства работ:

1 — коллектор; 2 — дрена; 3 , 4 , 5 — центральный, верховой и низовой смотровые колодцы

Эксплуатационная (фактическая) производительность дренопромывочной машины ДПМ-1

определяется как

П э =

3600 U п.ф U п.т L к

1,5 ( L т U пф + Ф п.т )

k в ,

где k в — коэффициент использования ДПМ-1 по времени, k в = 0,79; L т — длина промывки дрены ДПУ с тыльными струями, м.

Выводы. Применение усовершенствованной технологии гидромеханизированной очистки трубчатой дренажной сети оросительных систем позволяет механизировать основные технологические операции, повысить производительность комплекса машин при очистке дренажной сети с 35 (по существующей технологии) до 135 м/ч (по усовершенствованной технологии), а также снизить удельный расход воды на промывку дрены с 70 до 17 л/м и уменьшить потребность в машиносменах (на 1000 м дрены) с 8,36 до 1,57 маш. см. Кроме того, исключается отрывка технологических шурфов по трассе дрены.

Список литературы Гидромеханизированная технология очистки трубчатой дренажной сети

- Горизонтальный дренаж орошаемых земель/В.А. Духовный [и др.]. -М.: Колос, 1979. -255 с.

- Зарицкий А.В. Пластмассовый дренаж в зоне орошения. -Новочеркасск, 1998. -35 с.

- Михеев А.В. Размыв илистых отложений в дренажных трубах зоны орошения. -Ростов н/Д: Изд-во ЮФУ, 2007. -106 с.