Графическое представление результатов исследований, полученных при изготовлении металлоизделий

Автор: Буров Андрей Ефимович, Краева Галина Федоровна, Крушенко Генрих Гаврилович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 (18), 2008 года.

Бесплатный доступ

Описаны некоторые методы графического представления результатов исследований, полученных при изготовлении металлоизделий.

Короткий адрес: https://sciup.org/148175634

IDR: 148175634 | УДК: 528.067

Текст научной статьи Графическое представление результатов исследований, полученных при изготовлении металлоизделий

Практически каждый исследователь сталкивается с необходимостью представления полученных данных в графическом виде, что существенно облегчает их анализ.

Представленные в настоящей работе данные были получены при выполнении исследований в производственных условиях.

При проведении исследований по применению нанопорошков химических соединений для измельчения структуры алюминия и алюминиевых деформируемых сплавов при литье слитков полунепрерывным способом их эффективность оценивали по площади макрозерна специально отлитых проб.

Эксперименты проводили в производственных условиях при заливке с973 Кв металлическую форму проб (Ж60 мм, h = 300 мм) из алюминиевого деформируемого сплава Д16, приготовленного на жидкой шихте и отобранного из форкамеры 20-тонного миксера с температуры 1003 К в заливочный ковш емкостью 4 кг с последующим введением в расплав различных нанопрошков (НП) тугоплавких высокопрочных химических соединений в объеме модифицирующих прутков Ж8 мм, отпрессованных из гранул сплава Д16и различных НП.

Изучение шлифов, приготовленных на поперечных сечениях отлитых проб, показало наличие эффекта измельчения зерна при использовании всех видов модифицирующих веществ, но в большей степени этот эффект проявляется при модифицировании НП (рис. 1). Так, если при введении в расплав прутка-свидетеля, отпрессованного только из гранул, зерно измельчается в 1,3 раза, а прутка, отпрессованного из РЗМ -в1,7 раза, то все использованные НП измельчают зерно в 2.. .3 раза.

Анализ наглядно представленных данных показал наиболее высокую модифицирующую способность НП, что было реализовано при литье слитков при введении НП в объеме прутков, которые вводили в расплав в автоматическом режиме. При этом были отлиты слитки с более мелкозернистой структурой и, как результат, с более высокими механическими свойствами, чем при модифицировании стандартной лигатурой Al-Ti, что сопровождалось ростом уровня полученной из них экструдирова-нием профильной продукции: слитки Ж420 мм из сплава АМг6 при модифицировании НП BN, SiC и TaN; слитки Ж90 мм из сплава Д16 при модифицировании НП SiC; слитки Ж480 мм из сплава Д1 при модифицировпании НП SiC, B4C и VxCyNz; слитки Ж190мм из сплава Д16 при модифицировании НП SiC; слитки сечением 40041 560 мм, высотой 2 500 мм и массой 5,5 т из технического алюминия марки А7 при модифицировании НП TiN или TiCN и другие типоразмеры слитков.

С целью автоматизации процесса введения в расплав при литье слитков (в лунку кристаллизатора установки для литья слитков) модифицирующего прутка, содержащего НП, была сконструирована и изготовлена специальная установка.

Рис. 1. Влияние модифицирующей добавки на площадь макрозерна в поперечном сечении кокильной пробы (Ж60 мм, h = 300 мм), отлитой в металлическую форму

(кокиль) из сплава Д16: 1 - без модифицирования; модифицирующий пруток отпрессован из гранул: 2 - сплава

Д16; 3 - РЗМ (Al + 11,0 % La; Al + 11,0 % Ce);

модифицирующий пруток отпрессован из гранул сплава Д16и нанопорошка: 4 - Si3N4; 5 - SiC; б- V075N025

(с примесью V2O3); 7 - SiC (с примесью SiO2); 8 - B4C (с примесью BN); 9 - Cr3C16N04(с примесью Cr2O3 + C);

10 - B4C; 11 - TaN; 12 - SiC (с примесью SiO2 + Si)

На первом этапе методом многомерного корреляционного анализа был проведен расчет брака слитков. Для активного контроля за технологическим процессом исследовали математическую модель связи количества забракованных по трещинам по широкой грани крупногабаритных слитков (параметр оптимизации У, %) с поперечного сечением 347-1 325 мм. с параметрами литья (Ху - скорость литья, мм/мин;Х2 - температура литья, К) с соотношением примесей Fe : Si (Х3) и с содержанием модификатора (Х4, %). Все факторы фиксировали в 264 плавках. В результате проведенных расчетов было получено линейное уравнение регрессии, связывающие количество брака слитков по трещинам с влияющими на их появление технологическими факторами:

У=-791,4 + 0,376Х1 + 1,152Х2-0,11Х3-130Х4. (1)

Коэффициент множественной корреляции для уравнения (1) составил 0,71. Тесная зависимость уровня брака от изученных факторов оказалась значительно ближе, чем его зависимость от каждого из них по отдельности и от тесноты связи друг с другом. Величина коэффициентов в уравнениях и знак перед ними показывают относительную величину и направление влияния (уменьшение или увеличение брака) соответствующего фактора на параметр оптимизации. Значения парной корреляции между УиХрХ2 иХ4 близки, что свидетельствует о при- мерно одинаковом влиянии этих факторов на брак слитков по трещинам. Связь между У и А3 оказывается слабой (г^х3 = 0,71), что объясняется соблюдением требуемой величины (> 1) соотношения Fe: Si (среднее 1,24).

По полученным уравнениям были рассчитана и построена номограмма, позволяющая по ходу плавки предсказать ожидаемый уровень брака слитков по трещинам в зависимости от скорости литья и содержания НП и, соответственно, скорректировать технологию литья. Оценка применимости номограмм, проведенная на 40 плавках для каждого типа слитков, отливаемых из алюминия марки Аб, показала близкие значения расчетного и фактического количества брака. Так, из 40 плавок в 20 установлено полное совпадение прогноза и фактической величины (50 %), в 15 прогноз показал заниженное количество брака (37,5 %), а в 5 (12,5 %) - больше расчетного.

Анализ исходной информации показал, что при литье слитков содержание модификатора в разных плавках колеблется от 0,01 до 0,028 %. Расчет брака по трещинам по найденным уравнениям регрессии для нижнего и верхнего содержания модифицирующего агента при стабильности остальных факторов показал значительное влияние этого фактора. Так, при нижнем уровне модификатора предсказывается брак слитков по трещинам до 24,9 %, на верхнем - брак снижается до 1,45 %.

Построение на координатной плоскости системы точек М (А, У, где X. - массовый расход алюминия при литье слитка Q, кг; У - содержание модификатора, кг) показало, что они располагаются на линии, весьма близкой к прямой. Следовательно, можно считать, что существует линейная зависимость междуА (модификатор, кг) и У (g, кг) типа У = а + ЬХ, где а и Ъ - постоянные. Параметры а и Ъ определяли способом наименьших квадратов. В результате проведенных расчетов была получена эмпирическая зависимость

У -0,2304 + 0,000 55Х, (2) коэффициент корреляции для которой (г = 0,999 б) подтверждает существование тесной прямолинейной связи между требуемым количеством модификатора в алюминии с объемным расходом последнего. Коэффициент детерминации при этом составил d = г 2 х 100% = 99,92 %.

Уравнение (2) было получено для слитков, отлитых из алюминия, модифицированного в миксере «чушковым» модификатором. Этот процесс весьма длительный (часы) и, кроме того, при этом модификатор в ванне миксера распределяется неравномерно с последующим неравномерным же распределением и в слитках.

Линейная зависимость (2) расхода расплава и содержания в нем модификатора была преобразована в технологические параметры процесса литья слитка сечением 347-1 325 мм соответственно в скорость литья и скорость подачи прутка (на примере прутка Ж 9,0 мм) в лунку кристаллизатора. По полученным значениям была построена линейная зависимость:

У=-2,788 32+ 83,4б1А (3)

Полученное уравнение позволяет реализовать подачу модифицирующего прутка в расплав в автоматическом режиме.

Установку для автоматической подачи прутка испы тывали при литье прямоугольных крупногабаритных слитков сечением 400-1 5б0 мм из алюминия марки А7. При проверке возможности обеспечения высокой скорости подачи прутка при принятой скорости литья слитка (70 мм/мин) объемный расход алюминия составлял 135кг/мин, а пруток Ж 8,0 мм (масса 1 кг прутка=0,144 кг) подавался со скоростью 4 м/мин (4,27 кг прутка на 1 000 кг алюминия), что обеспечивало требуемое содержание НП в алюминии - порядка 0,008 %.

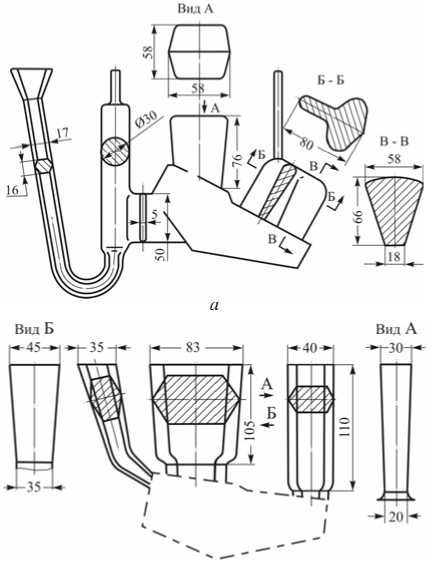

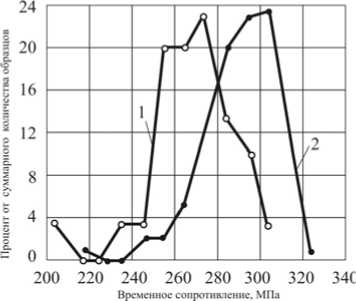

Для литья в кокиль детали типа «кронштейн» из алю-миниево-кремниевого сплава АК9ч были разработаны существенно отличающиеся литниково-питающие системы (ЛПС) (рис. 2). По условной технологии литья I (рис. 2, а) была принята щелевая ЛПС с подводом металла через наклонный стояк в вертикальный цилиндрический металлоприемник в нижнюю часть отливки вертикальной щелью. Кокиль в процессе заливки находился в стационарном состоянии. При литье детали по технологии II (рис. 2, б) кокиль кантовали на30.. .45° и заливку производили в стояк, подводящий металл в верхнюю часть отливки. В обоих случаях массивные узлы отливки подпитывали прибылями. Испытание механических свойств отливок производили после термообработки по режиму Тб на вырезанных из них образцах (по 100 штук от деталей, отлитых по разным технологиям). Результаты испытаний показали, что детали, отлитые по технологии II, имеют более высокий уровень механических свойств. Так, если значения о деталей, отлитых по технологии I, лежат в интервале 270.280 МПа, то по технологии II - в интервале 300.310 МПа (больше на 10,9 %), соответственно 5 составляет для технологии I - 2.3%, для технологии II - 5.б% (больше в 2,2 раза).

Полученные результаты более информативно представлены в виде гистограмм значений ов (рис. 3) и 5 (рис. 4).

б

Рис. 2. Деталь типа «кронштейн»: а - отливаемая по технологии I; б - технологии II

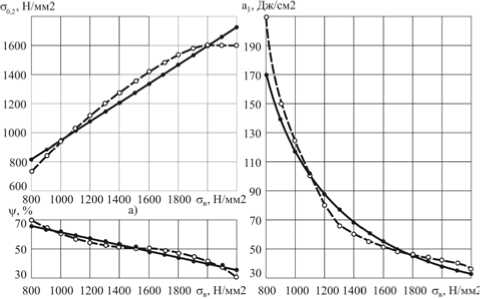

Известно [1], что существует определенная взаимосвязь величин предела текучести о0 2, относительного сужения у и ударной вязкости KCU конструкционных сталей с величиной временного сопротивления разрушению ов. В результате обработки методом множественного регрессионного анализа данных, приведенных в более 400 работах, были получены количественные зависимости, пригодные для расчета механических свойств ряда конструкционных сталей (12 марок) по известному химическому составу и режимам термической обработки [2].

Рис. 3. Временное сопротивление образцов из отливок: 1 - изготовленных по технологии I; 2 - технологии II

Рис. 4. Относительное удлинение образцов из отливок: 1 - изготовленных по технологии I; 2 - технологии II

На основании данных о корреляции между механическими свойствами металлов [3] в настоящей работе проведено сопоставление результатов работ [1; 2]. С целью получения математических моделей зависимостей о02, у и KCU от величины ов приведенные в работе [1] данные о механических свойствах сталей были обработа ны с использованием методик корреляционного и дисперсионного анализов. Расчеты проводили по средним значениям величин механических свойств с помощью компьютера с использованием программ [4]. Для постановки программ на компьютер был проведен их анализ и перевод на язык Турбо-Паскаль-5.

В результате расчетов была установлена взаимосвязь s 02, V с Ов (типау = а + Ъх), выражающаяся в формулах о; -297,321 + 0,652 о, (4)

V 85,724- 0,023 ов. (5)

Коэффициент корреляции составил соответственно 0,978и 0,985.

Для KCU получено уравнение типа у = Ъ хЪ с r - 0,980:

KCU -10 197 977,89vo '64 (6)

Графическое представление рассчитанных данных приведено на рис. 5.

Таким образом, графическое представление результатов исследований является более понятным.

Рис. 5. Зависимости о02, у и KCU конструкционных сталей от ов