Характеристики ультрамелкодисперсных медных порошков, полученных соноэлектрохимическим методом, для аддитивных технологий

Автор: Шут В.Н., Кузнецов А.А., Мозжаров С.Е., Ядройцев И.А., Ядройцева И.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (40), 2021 года.

Бесплатный доступ

В данной работе представлен краткий обзор методов получения порошков микронных и субмикронных размеров. Для синтеза порошка Cu использовался соноэлектрохимический метод. Показано, что этот метод достаточно прост, экономичен и экологичен. Изучено влияние параметров соноэлектрохимического процесса на гранулометрический состав и морфологию медного порошка. Полученный порошок можно использовать для легирования in-situ при лазерной наплавке порошка и в качестве антибактериального компонента.

Ультразвук, ультрадисперсные порошки, порошок меди, аддитивные технологии, лазерная наплавка порошка

Короткий адрес: https://sciup.org/142231201

IDR: 142231201 | УДК: 621.762.274:534-8 | DOI: 10.24412/2079-7958-2021-1-148-157

Текст научной статьи Характеристики ультрамелкодисперсных медных порошков, полученных соноэлектрохимическим методом, для аддитивных технологий

SUPERDISPERSED POWDER, COPPER, ULTRASOUND, LASER POWDER BED FUSION, ADDITIVE MANUFACTURING

In this work, a short review on methods for the synthesis of ultrafine powders of micron- and submicron size is presented. A sonoelectrochemical method was used for the synthesis of Cu powder. It is shown that this technique is quite simple, economical and environmentally friendly. Influence of parameters of the process on the particle size distribution and morphology of copper powder is studied. The resulting powder can be used for in-situ alloying in laser powder bed fusion and as an antibacterial filler.

Новая промышленная парадигма «аддитивные технологии» (Additive Manufacturing – AM) объединяет класс технологий, которые позволяют создавать трехмерные объекты путем последовательного добавления материала, обычно слой за слоем, в отличие от субтрактивных и формирующих методов производства (литье, штамповка) [1]. Аддитивные технологии быстро растут и требуют новых приложений и современных материалов. Лазерная наплавка порошка (Laser powder bed fusion (LPBF)) – это метод AM, при котором для изготовления деталей ис- пользуются металлические порошки. Высокая степень свободы, предлагаемая LPBF, позволяет создавать объекты с уникальной геометрией и сложной внутренней структурой, применять топологическую оптимизацию и объединение частей, объединяя множество компонентов в одну функциональную часть. С помощью LPBF можно создавать градиентные структуры как объемные, так и из различных материалов. Одним из перспективных направлений в лазерной наплавке порошков является легирование in-situ, в результате чего появляются дополнительные возможности для синтеза новых материалов из элементных порошков. Легирование LPBF insitu используется для упрочнения алюминиевых сплавов, создания композитов с металлической матрицей (MMC) с уникальными механическими свойствами [2, 3] и для других функциональных компонентов. Современные биосовместимые имплантаты с антибактериальными свойствами могут быть изготовлены путем легирования LPBF in-situ [4, 5]. Инфекция на границе раздела кость-имплантат является наиболее вероятной причиной разрушения имплантата сразу после имплантации [6]. Следовательно, использование материалов с антибактериальными свойствами является преимуществом, поскольку антибактериальный агент может действовать локально и постоянно в месте инфекции. И поэтому покрытие поверхности имплантата материалами, обладающими антибактериальными свойствами, является многообещающим подходом для предотвращения возникновения инфекции. Как известно такие металлы, как серебро, цинк и медь, обладают антибактериальными свойствами [7]. Следовательно, сплавление основного материала с антибактериальным агентом повысит функциональность и антибактериальные свойства имплантата.

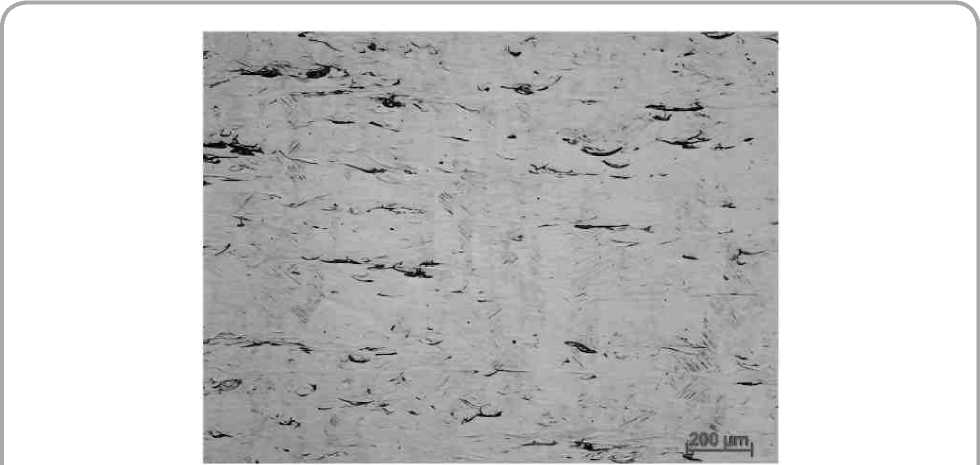

Недавно были продемонстрированы преимущества легирования in-situ лазерной наплавкой порошка для производства новых материалов с уникальными свойствами. Vrancken et al. [8] получили сплав Ti6Al4V легированный 10 % Mo для стабилизации β -фазы. Сообщается о сочетании в этом сплаве превосходной пластичности и высокой прочности. Sistiaga et al. [9] механически смешивали порошок 4 % Si (-10 мкм ) с порошком сплава Al7075 со средним размером частиц 53 мкм и получали плотные детали без трещин. Vora et al. [10] получили in-situ сплав AlSi12 из порошков элементарного Al (-66 мкм ) и Si (-100 мкм ). Было отмечено, что метод легирования L-PBF in-situ потенциально может быть эффективным с точки зрения затрат при разработке новых материалов. В нашей предыдущей работе, когда размер основного материала (Ti6Al4V ELI, d 50 ~ 23 мкм ) был сопоставим с размером порошка легирующего материала (чистая медь , d 50 ~ 22 мкм , 1,38 мас.% ), в материале, легированном in-situ, наблюдались неоднородные области, хотя частицы как Cu , так и Ti6Al4V были полностью расплавлены (рисунок 1) [4].

Было показано, что медь образует островки по линиям затвердевания на верхней поверх-

Рисунок 1 – Поперечное сечение протравленного реактивом Кролла легированного in-situ образца L-PBF Ti6Al4V ELI – 1,38 мас.% Cu . Темным цветом показаны области, богатые медью (подтверждено анализом SEM-EDS) [4]

ности. В материале LPBF Ti6Al4V – 1,38 % Cu области повышенной концентрации меди были связаны с границами сплавления в поперечных сечениях. Содержание Cu варьировалось, в зависимости от области, от 1–5 мас.% в областях с α ’-мартенситной микроструктурой и достигало 20–35 мас.% . в областях с дендритно/ячеистой микроструктурой. Области, богатые медью, повлияли на пластичность и механизм разрушения. Было обнаружено, что зарождение трещин на поверхности происходит в областях с более высокой концентрацией Cu . Таким образом, совершенно очевидно, что размер легирующего порошка должен быть значительно меньше размера порошка, обычно используемого в процессе LPBF. Для успешного легирования in-situ ванна расплава должна существовать достаточно долго, чтобы гарантировать как можно более полное перемешивание компонентов. При этом условия должны удовлетворять операционному окну, необходимому для изготовления качественных 3D-объектов [11]. Для обеспечения од-нороднородности модифицированных сплавов желательны субмикронные частицы и ультра-тонкие порошки (~ 1 мкм ). Наночастицы обладают очень плохой текучестью и требуют специальных процедур для смешивания и доставки, а также обращения с ними [12].

Для получения ультратонкого порошка меди для применения в процессе L-PBF был использован соноэлектрохимический метод. В процессе приготовления порошка этим методом сначала через катод пропускают импульс тока, который сопровождается электроосаждением порошка. Далее генерируется ультразвуковой импульс, во время которого порошок удаляется с катода. Метод широко используется для получения ультра-тонких порошков чистых металлов и сплавов [13]. На характеристики таких порошков влияют не только параметры, присущие их получению электролизом (плотность тока, кислотность, природа и температура электролита, концентрация ионов металлов, разряжаемых на катоде, и др.) [14,15], но и по параметрам, свойственным соноэлектрохимическому процессу (длительность импульсов тока и ультразвука, а также их интенсивность). Поэтому метод очень гибкий с точки зрения управления свойствами материалов. Ультразвук сильно влияет на электрохимические процессы. В частности, это позволяет значительно повысить плотность тока (например, в 10–20 раз при получении металлических покрытий) [16–18]. Поэтому представляет большой интерес изучить возможность и понять общие аспекты приготовления тонкодисперсных порошков при более высокой плотности тока (1 А/см2), что, как ожидается, повысит эффективность процесса. Целью данного исследования является изучение влияния параметров соноэлектрохимического процесса на гранулометрический состав и морфологию медного порошка для применения в процессе LPBF.

МЕТОДИКА ЭКСПЕРИМЕНТА

Для производства медных порошков использовались два электрода, один из которых одновременно служил катодом и ультразвуковым устройством. Анод представлял собой медную пластину толщиной 4 мм . Ультразвуковая часть системы построена на базе генератора с рабочей частотой 22 кГц и электрической мощностью 1 кВт . В качестве электроонотрода использовался титановый концентратор с площадью рабочего торца 1,3 см 2 . Система работает следующим образом:

-

(1) через катод пропускают короткий импульс тока, что сопровождается электроосаждением порошка;

-

(2) после импульса тока включают ультразвук для удаления порошка с катода;

-

(3) все выключено и система стабилизируется.

Для электроосаждения меди предложено множество электролитов различного состава. Электролиты принято делить на две группы – простые и сложные. Среди простых электролитов наиболее распространены сернокислые электролиты, основными компонентами которых являются CuSO4*5H2O и H2SO4, и этот тип электролита (по 100 мл) использовался в экспериментах. В качестве органического стабилизатора был выбран медицинский поливинил-пирролидон (ФС 42-1194-98) с молекулярной массой 66 в диапазоне 8000–35000. Порошки осаждали и промывали с помощью центрифуги с коэффициентом разделения 350. Полученные порошки исследовали с помощью аналитического сканирующего электронного микроскопа высокого разрешения (SEM) Tescan MIRA, который можно использовать для характеристики мате- риала в субмикронном масштабе. Распределение частиц по размерам (PSD) было выполнено на ANALYSETTE 22 MicroTec Plus (Fritsch GmbH), в котором используется принцип лазерной дифракции. Рентгеноструктурный анализ выполнен на рентгеновском дифрактометре с использованием FeKα-излучения.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

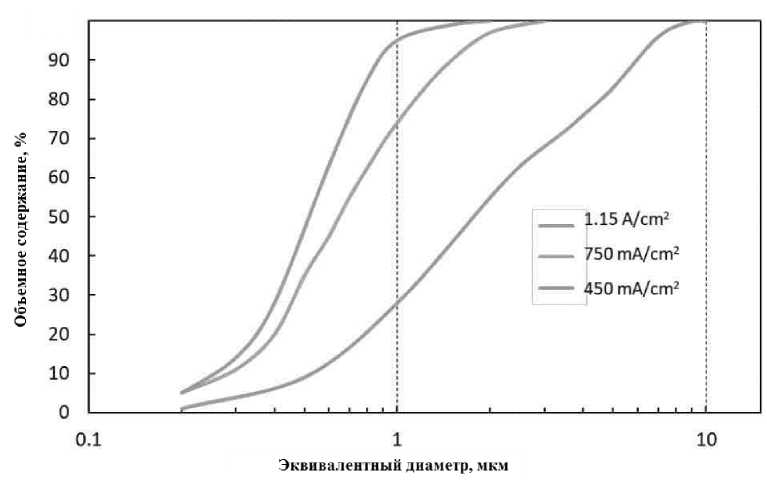

На рисунке 2 показано гранулометрическое распределение медных порошков, приготовленных при различных плотностях тока (анализ на оборудовании Fritsch). Длительность импульса тока составляла 600 миллисекунд. При плотности катодного тока 1,15 А/см2 , 750 мА/см2 и 450 мА/см2 средний арифметический размер частиц составляет примерно 2,6 мкм , 820 нм и 500 нм соответственно. Размер частиц порошка увеличивается с увеличением плотности тока (рисунок 2).

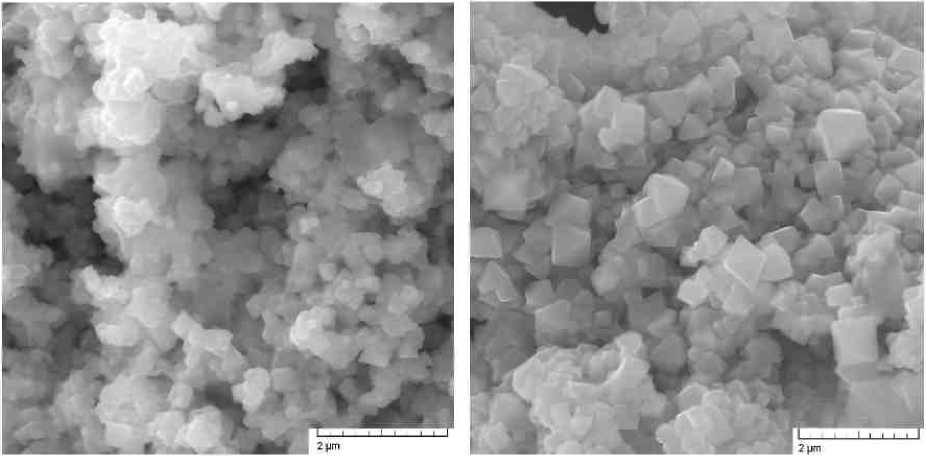

На рисунке 3 показаны СЭМ-изображения медных порошков, приготовленных при двух различных плотностях тока. Хорошо видно, что размер частиц намного меньше указанного по данным лазерного дифрактометра, что свидетельствует о наличии значительного количе- ства агломератов. Однако данные электронной микроскопии также подтверждают, что размер частиц порошка уменьшается с уменьшением плотности тока. Следует отметить, что обратная тенденция наблюдалась при малых плотностях тока в диапазоне 50–200 мА/см2 [19, 20]. Известно, что изменение плотности тока может влиять на размер частиц двумя противоположными способами [21]. Увеличение плотности тока обычно приводит к образованию отложений более мелких частиц на катоде. При более высоких плотностях тока больше ионов разряжается на единицу площади катода. При фиксированной концентрации катионов в электролите скорость роста каждого из них уменьшается, и в результате этого процесса возникают отложения более мелких частиц [22, 23]. В то же время при меньшей плотности тока возможно уменьшение размера частиц за счет уменьшения общего количества материала, нанесенного на катод [24]. В настоящем исследовании последний фактор, по-видимому, играет решающую роль.

Среди других параметров, влияющих на соноэлектрохимический процесс, стоит отметить интенсивность ультразвукового импульса, которая

Рисунок 2 – Распределение размеров частиц медных порошков, приготовленных при различных плотностях тока. Длительность импульса тока 600 мс

Рисунок 3 – Морфология медных порошков, приготовленных при плотностях тока 450 мА/см2 (слева) и 1,15 А/см2 (справа)

должна быть достаточно высокой, чтобы удалить весь металл, нанесенный на поверхность электрода. В то же время высокая интенсивность ультразвука приводит к чрезмерному расходу энергии и перегреву электролита, что крайне нежелательно, так как приводит к изменению свойств электролита и его деградации.

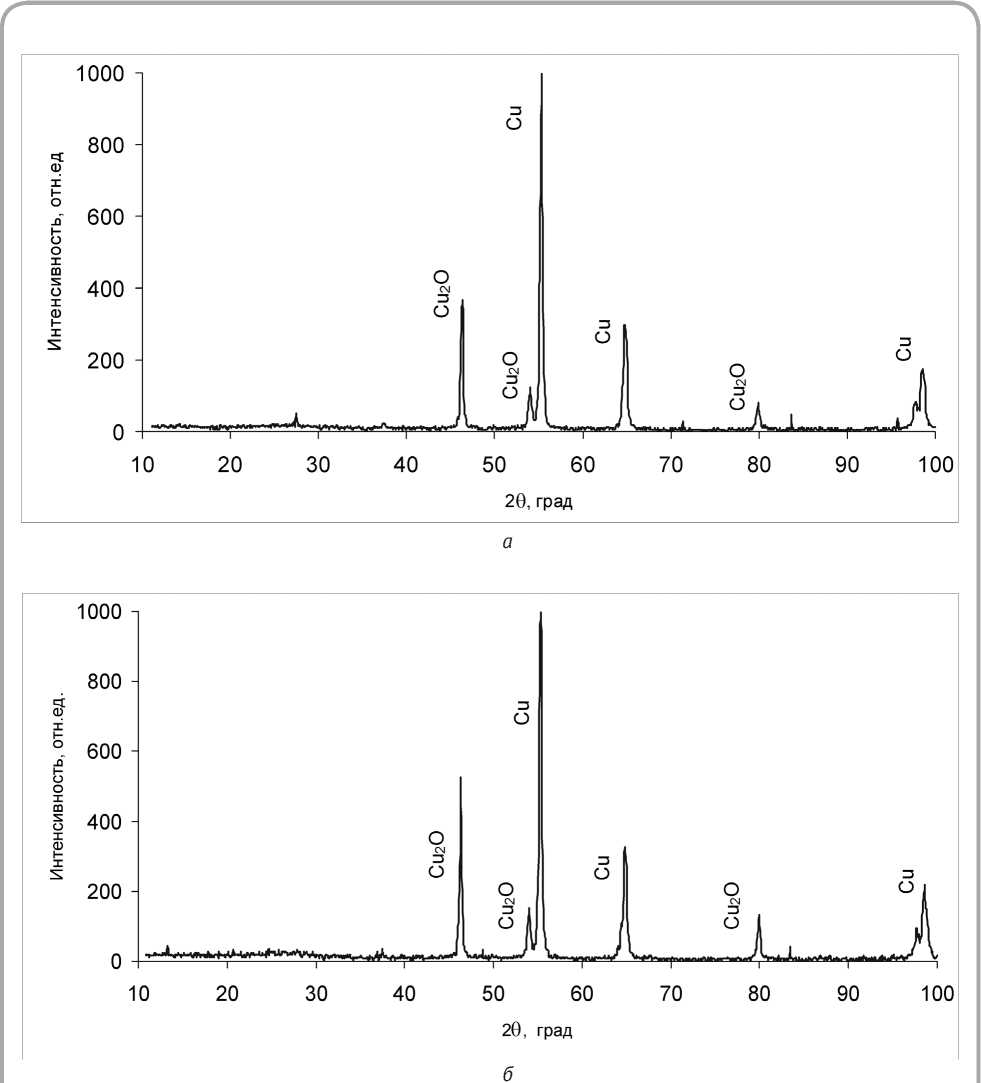

Отметим, что порошки были получены с использованием растворов, содержащих органический стабилизатор поливинилпирролидон. Этот стабилизатор обеспечивает как уменьшение размера частиц, так и устойчивость к окислению, что подтверждается данными дифракции рентгеновских лучей. На рисунке 4 представлены дифрактограммы порошков меди, полученных из электролитов, содержащих стабилизатор, и без него (через две недели после синтеза).

Сразу после процесса порошки состоят преимущественно из меди с небольшим количеством Cu2O . Порошки, приготовленные с использованием стабилизатора, демонстрируют более высокую стойкость к окислению с течением времени (количество оксида меди остается практически неизменным).

ЗАКЛЮЧЕНИЕ

Как было показано в [4, 8 – 10, 25], легирование in-situ является эффективным способом получения новых материалов с помощью LPBF; тем не менее производство однородного сплава является сложной задачей. Для эффективных процессов легирования L-PBF in-situ необходимо оптимизировать не только параметры процесса (мощность лазера, размер пятна, скорость сканирования и т. д.), но также необходимо выполнить анализ свойств материала и размера порошка, чтобы гарантировать эффективное плавление и смешивание обоих материалов. В настоящей работе изучены параметры, влияющие на морфологию и размер ультратонких порошков меди, полученных соноэлектрохимическим методом. Исследования показывают, что соноэлектрохимический процесс пригоден для синтеза ультра-тонкого медного порошка. Было показано, что катодная плотность тока оказывает наиболее значительное влияние на характеристики порошков. Уменьшение плотности тока приводит к уменьшению размера частиц медных порошков. Средний размер частиц (взвешенный по объему) составлял d 10 = 520 нм , d50 = 1,75 мкм и

Рисунок 4 – Рентгенограммы медного порошка, приготовленного (а) со стабилизатором и (б) без стабилизатора (через две недели после синтеза)

d90 = 6,0 мкм при плотности тока 1,15 А/см2 и d10 = 260 нм, d50 = 520 нм и d90 = 870 нм при плотности тока 450 мА/см2. Описанный метод позволяет получать медные порошки со средним размером частиц от 100 нм до нескольких микрон. Полученный порошок планируется испытать на легирование LPBF in-situ современных антибактериальных материалов.

Список литературы Характеристики ультрамелкодисперсных медных порошков, полученных соноэлектрохимическим методом, для аддитивных технологий

- ISO/ASTM 52900:2015(en) (2015), Additive manufacturing - General principles - Terminology.

- Manfredi, D., CanaLi, R., Krishnan, M., Ambrosio, E. P., CaLignano, F., Pavese, M., Miranti, L., BeLardi-neLLi, S., Biamino, S., Fino, P. (2014), Aluminium matrix composites (AMCs) by DMLS, in conference, The International Conference on Advanced Research in Virtual and Rapid Prototyping (VRAP 2013), VoLume: High VaLue Manufacturing -BartoLo et aL., TayLor & Francis Group, London, 2014, pp 249-254, ISBN: 9781138001374.

- Dadbakhsh, S., Mertens, R., VanmeenseL, K., VLeugeLs, J., Van Humbeeck, J., Kruth, J. P. (2018), In situ aLLoying and reinforcing of AL6061 during seLective Laser meLting, Procedia CIRP, 2018, 74, pp. 39-43.

- KrakhmaLev, P., Yadroitsev, I., Yadroitsava, I., de Smidt, O. (2017), FunctionaLization of biomedicaL Ti6AL4V via in situ aLLoying by Cu during Laser powder bed fusion manufacturing, Materials (Basel), 2017, 10 (10), pp. 1154(1)-1154(14).

- Guo, S., Lu, Y., Wu, S., Liu, L., He, M., Zhao, C., Gan, Y., Lin, J., Luo, J., Xu, X., Lin, J. (2017), PreLiminary study on the corrosion resistance, antibacteriaL activity and cytotoxicity of seLective-Laser-meLted Ti6AL4V-xCu aLLoys, Materials Science and Engineering: C Materials for Biological Applications, 2017, 72, pp 631-640.

- Geetha, M., Singh, A. K., Asokamani, R., Gogia, A. K. (2009), Ti based biomateriaLs, the uLtimate choice for orthopaedic impLants - A review, Progress in Materials Science, 2009, 54, pp. 397425.

- Romano, C. L., Scarponi, S., GaLLazzi, E., Romano, D., Drago, L. (2015), AntibacteriaL coating of impLants in orthopaedics and trauma: A cLassification proposaL in an evoLving panorama, Journal of Orthopaedic Surgery and Research, 2015, 10, pp. 157(1)-157(11).

- Vrancken, B., Thijs, L., Kruth, J. P., Van Humbeeck, J. (2014), Microstructure and mechanical properties of a novel в titanium metallic composite by selective lasermelting, Acta Materialia, 2014, 68, pp. 150-158.

- Sistiaga, M. L. M., Mertens, R., Vrancken, B., Wang, X., Van Hooreweder, B., Kruth, J. P., Van Humbeeck, J. (2016), Changing the alloy composition of Al7075 for better processability by selective laser melting, Journal of Materials Processing Technology, 2016, 238, pp. 437-445.

- Vora, P., Mumtaz, K., Todd, I., Hopkinson, N. (2015), AlSi12 in-situ alloy formation and residual stress reduction using anchorless selective laser melting, Additive Manufacturing, 2015, 7, pp. 12-19.

- Yadroitsev, I., Krakhmalev, P., Yadroitsava, I. (2015), Hierarchical design principles of selective laser melting for high quality metallic objects, Additive Manufacturing, 7, pp. 45-56.

- Sehrt, J. T., Kleszczynski, S., Notthoff, C. (2017), Nanoparticle improved metal materials for additive manufacturing, Progress in Additive Manufacturing, 2017,2, pp. 179-191.

- Saez, V. and Mason, T. J. (2009), Sonoelect-rochemical synthesis of nanoparticles, Molecules, 2009,14 (10), pp. 4284-4299.

- Либенсон, Г. А., Лопатин, Б. Ю., Комаршицкий, Г. В. (2001), Процессы порошковой металлургии. Т. 1. Производство металлических порошков, М.: МИСИС, 2001, 308 с.

- Ильюшенко, Л. ф., Шелег, М. У., Болтушкин, А. В. (1979), Электролитически осажденные магнитные пленки, Минск: Наука, 1979, 280 с.

- Гинберг, А. М., Федотова, Н. Я. (1969), Ультразвук в гальванотехнике, М.: Металлургия, 1969, classification proposal in an evolving panorama, Journal of Orthopaedic Surgery and Research, 2015, 10, pp. 157(1)-157(11).

- Гнусин, Н. П., Коварский, Н. Я. (1970), Шероховатость электроосажденных поверхностей, Новосибирск: Наука, Сибирское отд., 1970, 234 с.

- Томилов, А. П., Майрановский, С. Г, Фиошин, М. Я., Смирнов, В. А. (1969), Электрохимия органических соединений, М.: Химия, 1969, 592 с.

- Haas, I., Shanmugam, S., and Gedanken, A. (2006), Pulsed sonoelectrochemical synthesis of size-controlled copper nanoparticles stabilized by poly(N-vinylpyrrolidone), Journal of Physical Chemistry B, 2006, 110 (34), pp. 16947-16952.

- Haas, I., Shanmugam, S., Gedanken, A. (2008), Synthesis of copper dendrite nanostructures by a sonoelectrochemical method, Chemistry-A European Journal, 2008, 14 (15), pp. 4696-4703.

- Zhu, J., Aruna, S. T., Koltypin, Y., and Gedanken, A. (2000), Novel method for the preparation of lead selenide: pulse sonoelectrochemical synthesis of lead selenide nanoparticles, Chemistry of Materials, 2000, 12 (1), pp. 143-147.

- Oiu, X. F., Xu, J. Z., Zhu, J. M., Zhu, J. J., Xu, S., Chen, H. Y. (2003), Controllable synthesis of palladium nanoparticles via a simple sonoelectrochemical method, Journal of Materials Research, 2003, 18 (6), pp. 1399-1404.

- Shen, O., Jiang, L., Zhang, H., Min, O., Hou, W., Zhu, J. J. (2008), Three-dimensional dendritic Pt nanostructures: sonoelectrochemical synthesis and electrochemical applications, The Journal of Physical Chemistry C, 2008, 112 (42), pp. 1638516392. ELectrodeposition), Minsk: Nauka, 1979, 280 p.

- Jiang, L., Wang, A., Zhao, Y., Zhang, J., Zhu, J. (2004), A novel route for the preparation of monodisperse silver nanoparticles via a pulsed sonoelectrochemical technique, Inorganic Chemistry Communications, 2004, 7, pp. 506-509.