Химическое полирование изделий из титанового сплава ВТ6, изготовленных методом селективного лазерного сплавления

Автор: Скуратов Дмитрий Леонидович, Балякин Андрей Владимирович, Жученко Евгений Игоревич, Швецов Алексей Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-1 т.20, 2018 года.

Бесплатный доступ

В статье приведены результаты исследования химического полирования образцов из титанового сплава ВТ6, изготовленных методом селективного лазерного сплавления. Проанализированы скорость травления и изменение шероховатости поверхности образцов в продольном и поперечном направлениях после полирования растворами, содержащими различные концентрации плавиковой и азотной кислот. Дана рекомендация по оптимальному составу и концентрации раствора кислот при полировании изделий из титановых сплавов, получаемых методом селективного лазерного сплавления.

Селективное лазерное сплавление, титановый сплав вт6, химическое полирование, состав и концентрация раствора, шероховатость поверхности

Короткий адрес: https://sciup.org/148314016

IDR: 148314016 | УДК: 621.357

Текст научной статьи Химическое полирование изделий из титанового сплава ВТ6, изготовленных методом селективного лазерного сплавления

Высокие эксплуатационные характеристики деталей из титановых сплавов, в том числе хорошая коррозионная стойкость и биосовместимость делают востребованными эти сплавы во многих отраслях промышленности [1, 2]. В настоящее время титановые сплавы широко используются в аэрокосмической, машиностроительной, медицинской и других отраслях, например для изготовления высокоточных, тонкостенных, сложнопрофильных деталей, иногда с системой внутренних каналов и полостей [3, 4].

Интенсивно развивающиеся аддитивные технологии позволяют послойно изготовить любое изделие при наличии её компьютерной 3D-модели [5, 6]. Такие процессы создания объекта ещё называют «выращиванием», из-за постепенности процесса изготовления. В зависимости от технологии, объект может строиться снизу-вверх или наоборот и получать различные свойства.

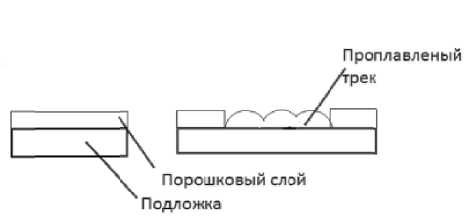

Селективное лазерное сплавление (СЛС) -одно из направлений аддитивного производства, при котором происходит формирование трехмерного изделия путем последовательного сплавления слоев порошкового материала лучом лазера по заданной программе. Технология СЛС обеспечивает высокий коэффициент ис-

пользования материала и позволяет получить у заготовки минимальный припуск на постобработку, что делает СЛС привлекательной альтернативой для производства деталей сложной формы, особенно из титановых сплавов. Детали, полученные в настоящее время по технологии СЛС, как правило, имеют достаточно большую шероховатость поверхности до Ra = 4,5 мкм и Rz =32 мкм, что не удовлетворяет требованиям, предъявляемым к деталям в аэрокосмической, машиностроительной и медицинской отраслей.

Вопрос постобработки сложнопрофильных тонкостенных деталей, изготовленных по данной технологии, проявляется особенно остро, когда требуется обработка внутренних поверхностей деталей и очищение поверхностей от не-сплавленных частиц порошка. Методами механической обработки резанием не всегда удается достичь требуемого результата из-за сложного профиля, тонких стенок деталей и малых припусков на механическую обработку. Кроме того, при механической обработке тонкостенных деталей из титановых сплавов в их поверхностном слое из-за низкой теплопроводности материала могут произойти структурные и фазовые изменения, сопровождающиеся формированием растягивающих остаточных напряжений и коробление деталей [7, 8].

В данной работе рассмотрен способ химического полирования деталей из титанового сплава ВТ6. Основным реактивом, применяемым для химического полирования титана и его сплавов, является плавиковая кислота (HF) [9]. Уравнение химической реакции при полировании титанового сплава в этом случае имеет вид:

Ti + 3HF ^TiF3 + | h2 T.

При полировании титана и его сплавов с использованием HF, выделяется трифторид тита-

Таблица 1. Химический состав титанового сплава ВТ6 в % по ОСТ 1 900013-81 [14]

|

Ti |

Al |

V |

C |

Fe |

Si |

Zr |

O 2 |

N 2 |

H 2 |

Сумма прочих примесей |

|

не более |

||||||||||

|

Основа |

5,3–6,8 |

3,5–5,3 |

0,10 |

0,60 |

0,10 |

0,30 |

0,20 |

0,05 |

0,015 |

0,30 |

Таблица 2. Исходные данные и результаты химического полирования образцов в растворах различных составов с содержанием HF равной 3%

|

Раствор для химического полирования |

Толщина образца перед травлением, мм |

Толщина образца после травления, мм |

Средняя потеря толщины образца, мм |

Скорость травления, мм/мин |

Масса образца до травления, граммах |

Масса образца после травления, граммах |

Время травления, мин |

|

3%HF |

2,14 |

2,06 |

0,08 |

0,005 |

2,9399 |

2,8561 |

15 |

|

3%HF+ 3% HNO 3 |

2,12 |

2,08 |

0,04 |

0,003 |

2,5321 |

2,4679 |

15 |

|

3%HF+ 6%HNO 3 |

2,15 |

2,06 |

0,09 |

0,006 |

2,6495 |

2,5834 |

15 |

|

3%HF+ 10% HNO 3 |

2,13 |

2,08 |

0,05 |

0,003 |

2,8357 |

2,7695 |

15 |

|

3%HF+ 15%HNO 3 |

2,15 |

2,09 |

0,06 |

0,004 |

2,5432 |

2,4848 |

15 |

|

3%HF+ 20%HNO 3 |

2,15 |

2,07 |

0,08 |

0,005 |

2,6423 |

2,5602 |

15 |

Таблица 3. Исходные данные и результаты химического полирования образцов в растворах различных составов с содержанием HF равной 5%

|

Раствор для химического полирования |

Толщина образца перед травлением, мм |

Толщина образца после травления, мм |

Средняя потеря толщины образца, мм |

Скорость травления, мм/мин |

Масса образца до травления, граммах |

Масса образца после травления, граммах |

Время травления, мин |

|

5%HF |

2,19 |

2,07 |

0,12 |

0,008 |

2,9141 |

2,7726 |

15 |

|

5%HF+3% HNO 3 |

2,18 |

2,10 |

0,08 |

0,005 |

2,9990 |

2,9061 |

15 |

|

5%HF+6% HNO 3 |

2,15 |

2,07 |

0,08 |

0,005 |

2,9509 |

2,8176 |

15 |

|

5%HF+10% HNO 3 |

2,07 |

2,02 |

0,05 |

0,003 |

2,2521 |

2,1037 |

15 |

|

5%HF+15% HNO 3 |

2,05 |

2,02 |

0,03 |

0,002 |

2,0485 |

1,9074 |

15 |

|

5%HF+20% HNO 3 |

2,06 |

2,02 |

0,04 |

0,006 |

2,3538 |

2,1896 |

7 |

Таблица 4. Исходные данные и результаты химического полирования образцов в растворах различных составов с содержанием HF равной 5%

|

Раствор для химического полирования |

Толщина образца перед травлением , мм |

Толщина образца после травления, мм |

Средняя потеря толщины образца, мм |

Скорость травления, мм/мин |

Масса образца до травления, граммах |

Масса образца после травления, граммах |

Время травления, мин |

|

10%HF |

2,15 |

2,00 |

0,15 |

0,021 |

3,0660 |

2,8681 |

7 |

|

10%HF+3% HNO 3 |

2,15 |

2,00 |

0,15 |

0,021 |

2,9074 |

2,7084 |

7 |

|

10%HF+6% HNO 3 |

2,10 |

1,95 |

0,15 |

0,021 |

3,2482 |

2,8574 |

7 |

|

10%HF+10% HNO 3 |

2,12 |

2,00 |

0,12 |

0,024 |

3,5643 |

3,333 |

5 |

|

10%HF+15% HNO 3 |

2,14 |

2,01 |

0,13 |

0,026 |

3,6154 |

3,4718 |

5 |

|

10%HF+20% HNO 3 |

2,10 |

1,95 |

0,15 |

0,030 |

3,3727 |

2,9954 |

5 |

Таблица 5. Шероховатость поверхности образцов до и после химического полирования в растворах различных составов с содержанием HF равной 3%

|

Раствор для химического полирования |

Шероховатость поверхности образца, мкм |

Коэффициент изменения шероховатости |

||||

|

До полирования |

После полирования |

Вдоль образца |

Поперек образца |

|||

|

Вдоль образца |

Поперек образца |

Вдоль образца |

Поперек образца |

|||

|

3%HF |

Ra = 4,36 |

Ra = 4,18 |

Ra = 3,97 |

Ra = 4,00 |

1,10 |

1,04 |

|

Rz =31,50 |

Rz = 32,20 |

Rz =31,90 |

Rz =32,20 |

0,98 |

1,00 |

|

|

3%HF+3% HNO 3 |

Ra = 4,36 |

Ra = 4,18 |

Ra = 3,35 |

Ra = 4,29 |

1,30 |

0,97 |

|

Rz =31,50 |

Rz = 32,20 |

Rz = 27,70 |

Rz =34,00 |

1,13 |

0,95 |

|

|

3%HF+6% HNO 3 |

Ra = 4,24 |

Ra = 3,84 |

Ra = 3,06 |

Ra = 3,29 |

1,38 |

1,17 |

|

Rz =32,60 |

Rz =31,30 |

Rz = 27,00 |

Rz = 26,00 |

1,21 |

1,20 |

|

|

3%HF+10% HNO 3 |

Ra = 4,26 |

Ra = 2,64 |

Ra = 3,96 |

Ra = 2,36 |

1,07 |

1,11 |

|

Rz =30,60 |

Rz =28,30 |

Rz = 30,00 |

Rz = 31,10 |

1,02 |

0,91 |

|

|

3%HF+15% HNO 3 |

Ra =3,93 |

Ra =3,89 |

Ra = 4,21 |

Ra = 4,01 |

0,93 |

0,97 |

|

Rz =28,40 |

Rz =33,20 |

Rz = 32,20 |

Rz = 31,90 |

0,88 |

1,04 |

|

|

3%HF+20% HNO 3 |

Ra = 4,18 |

Ra = 4,01 |

Ra = 3,42 |

Ra = 4,07 |

1,22 |

0,98 |

|

Rz =29,50 |

Rz =29,50 |

Rz = 28,30 |

Rz = 30,08 |

1,04 |

0,98 |

|

Таблица 6. Шероховатость поверхности образцов до и после химического полирования в растворах различных составов с содержанием HF равной 5%

|

Раствор для химического полирования |

Шероховатость поверхности образца, мкм |

Коэффициент изменения шероховатости |

||||

|

До полирования |

После полирования |

Вдоль образца |

Поперек образца |

|||

|

Вдоль образца |

Поперек образца |

Вдоль образца |

Поперек образца |

|||

|

5%HF |

Ra = 3,78 |

Ra = 3,55 |

Ra = 2,86 |

Ra = 2,92 |

1,32 |

1,21 |

|

Rz =25,20 |

Rz = 29,60 |

Rz =40,70 |

Rz =27,00 |

0,62 |

1,10 |

|

|

5%HF+3% HNO 3 |

Ra = 3,78 |

Ra = 3,55 |

Ra = 2,05 |

Ra = 3,07 |

1,84 |

1,16 |

|

Rz =25,20 |

Rz = 29,60 |

Rz = 21,10 |

Rz = 25,60 |

1,19 |

1,16 |

|

|

5%HF+6% HNO 3 |

Ra =3,63 |

Ra =3,97 |

Ra = 2,41 |

Ra = 0,35 |

1,50 |

11,34 |

|

Rz =25,70 |

Rz =27,90 |

Rz = 25,50 |

Rz = 3,84 |

1,01 |

7,26 |

|

|

5%HF+10% HNO 3 |

Ra = 6,70 |

Ra = 7,24 |

Ra = 4,30 |

Ra = 5,16 |

1,56 |

1,40 |

|

Rz =36,70 |

Rz =46,80 |

Rz = 35,70 |

Rz = 42,10 |

1,03 |

1,11 |

|

|

5%HF+15% HNO 3 |

Ra = 6,70 |

Ra = 7,24 |

Ra =4,19 |

Ra = 0,97 |

1,60 |

7,46 |

|

Rz =36,70 |

Rz =46,80 |

Rz = 37,40 |

Rz = 22,90 |

0,98 |

2,04 |

|

|

5%HF+20% HNO 3 |

Ra =6,70 |

Ra = 7,24 |

Ra = 4,98 |

Ra = 4,48 |

1,34 |

1,62 |

|

Rz =36,70 |

Rz =46,80 |

Rz = 35,30 |

Rz = 39,80 |

1,04 |

1,17 |

|

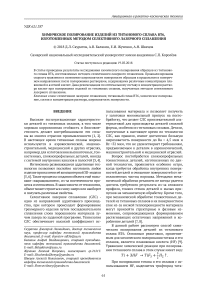

— ♦ — Ra ( до полирования)

— ■ — Ra ( после полирования)

—£— Rz ( до полирования)

— ■ — Rz (после полирования)

Рис. 4. Шероховатость поверхности образцов, измеренная вдоль образца, после химического полирования в растворах различных составов с содержанием HF равной 3%

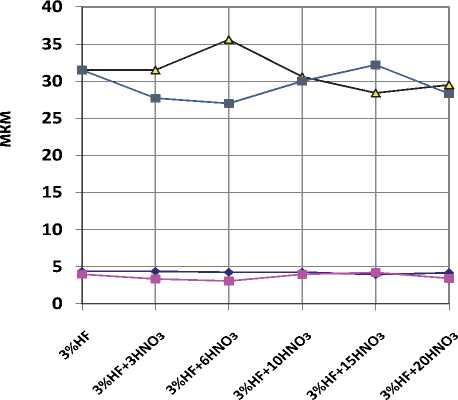

—*— Ra ( до полирования)

— ■ — Ra ( после полирования)

—а— Rz ( до полирования)

— ■ — Rz (после полирования)

Рис. 5. Шероховатость поверхности образцов, измеренная поперёк образца, после химического полирования в растворах различных составов с содержанием HF равной 3%

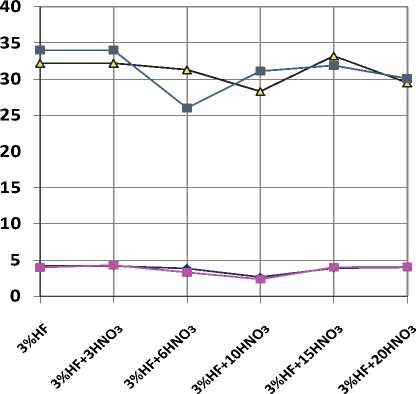

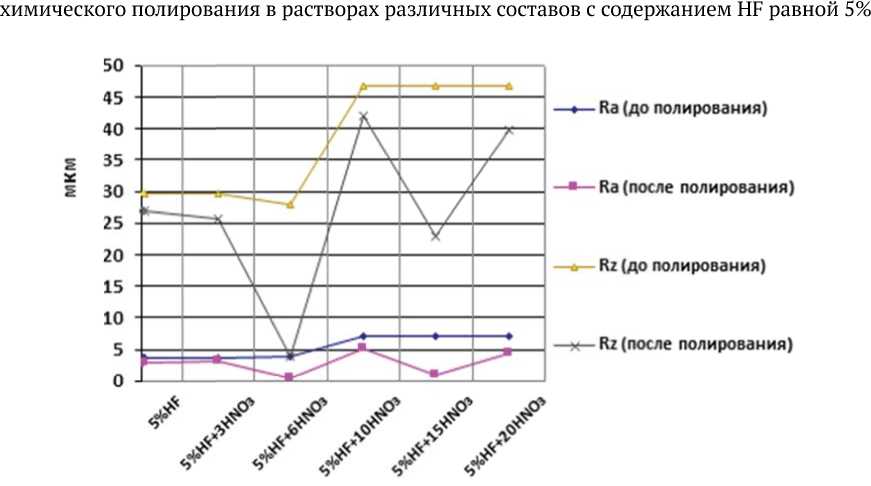

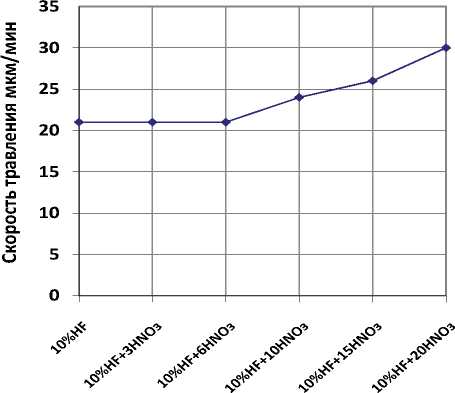

Рис. 6. Шероховатость поверхности образцов, измеренная вдоль образца, после

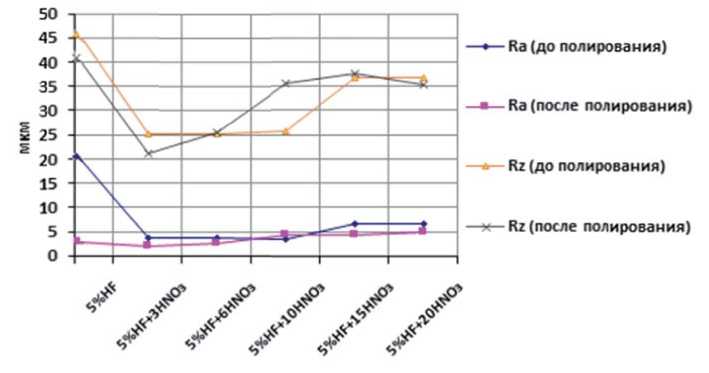

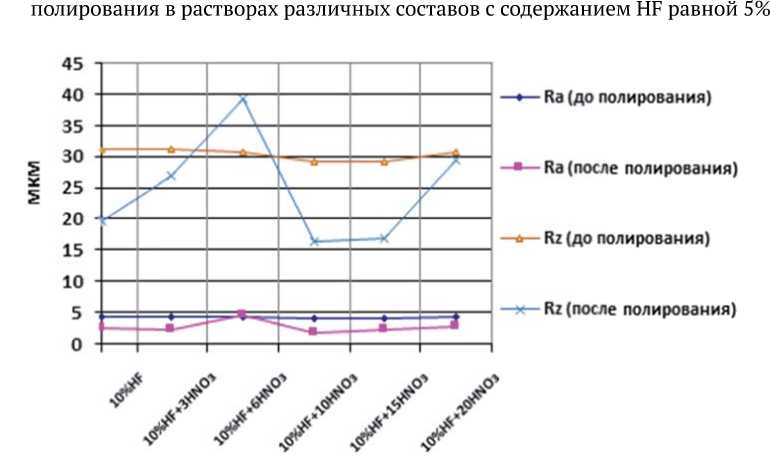

Рис. 7. Шероховатость поверхности образцов, измеренная поперек образца, после химического

Рис. 8. Шероховатость поверхности образцов, измеренная вдоль образца, после химического полирования в растворах различных составов с содержанием HF равной 10%

Таблица 7. Шероховатость поверхности образцов до и после химического полирования в растворах различных составов с содержанием HF равной 10%

Ti + 6HF + 4HN03 ^ H2TiF6 + 4N02 T +4H20 .

Как видно из данного уравнения химической реакции, травление титана вызывает образование гексафторотитановой кислоты, двуокиси азота и воды. При использовании этого раствора HF становится более стабильной, водород не выделяется, а скорость травления при определённых концентрациях азотной кислоты увеличивается.

МЕТОДИКА И РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Для исследования влияния растворов с различными концентрациями фтористоводород-

ной и азотной кислот на процесс химического полирования титановых сплавов, а именно: скорость травления и качество обработанной поверхности [12], был выполнен комплекс натурных экспериментов.

В качестве материала для исследования был выбран титановый сплав ВТ6. Этот сплав относится к системе титан-алюминий-ванадий, имеет двухфазную структуру ( α + β ) и подвергается упрочнению при термической обработке, включающей закалку и старение, которая позволяет повысить его прочность при некотором снижении пластичности [13]. Химический состав титанового сплава ВТ6 приведен в табл. 1.

Образцы были получены методом селективного лазерного сплавления на установке SLM 280 [15] и имели следующие размеры : длину - 35 мм, ширину - 10 мм, толщину - 2 мм. Выращивание осуществлялось на режиме : мощность лазерного излучения P = 275 Вт, скорость сканирования S = 805 мм/с. Перед полированием образцов были измерены их масса и шероховатость поверхности в продольном и поперечном направлении. Условия травления были одинаковыми для каждого из исследуемых образцов. Температура раствора равнялась 25”С, а объём раствора – 50 мл. Растворы изготавливались в массовых процентах. Для травления использовались полипропиленовые ёмкости.

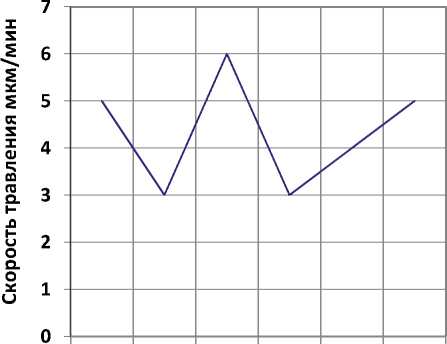

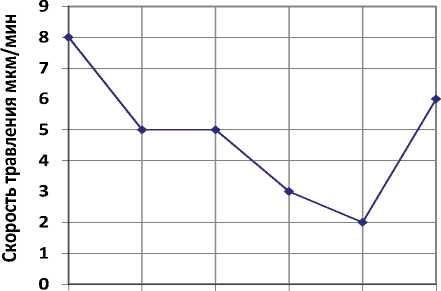

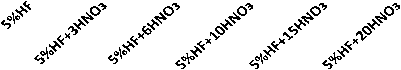

Исходные данные и результаты химического полирования образцов в растворах различного состава с содержанием HF равного 3%, 5% и 10%, а также влияние этих составов на скорость химического полирования образцов приведены в табл. 2-4 и на рис. 1-3.

---содержание HF 3%

Рис. 1. Зависимость скорости травления в растворах с содержанием HF равной 3% и различных концентрациях HNO3

Результаты исследования шероховатости поверхности образцов в продольном и поперечном направлениях в растворах ранее указанных составов представлены в табл. 5-6 и на рис. 4-9.

ОБСУЖДЕНИЕ

Поверхность детали после селективного лазерного сплавления имеет выпуклости и вогнутости, расположение которых зависит от стратегии

сканирования лазерным лучом. Пример стратегии сканирования приведён на рис. 10. Раствор, предназначенный для химического полирования, воздействует на обрабатываемую поверхность с одинаковой интенсивностью, поэтому шероховатость поверхности, измеренная перпендикулярно направлению трека, будет значительно отличаться от шероховатости, измеренной вдоль трека.

Химическое полирование раствором фтористоводородной кислоты как показало ис-

— ♦ — содержание HF 5%

Рис. 2. Зависимость скорости травления в растворах с содержанием HF равной 5% и различных концентрациях HNO3

—•— содержание HF 10%

Рис. 3. Зависимость скорости травления в растворах с содержанием HF равной 10% и различных концентрациях HNO3

Рис. 9. Шероховатость поверхности образцов, измеренная поперек образца, после химического полирования в растворах различных составов с содержанием HF равной 10%

следование, является достаточно медленным процессом и сопровождается образованием побочного продукта. Этим продуктом является газообразный водород. Добавление азотной кислоты в раствор увеличивает скорость травления, устраняет образование газообразного водорода и позволяет получить более гладкую поверхность. Повышение концентрации азотной кислоты выше десяти процентов мало влияет на скорость травления. Кроме того, с увеличением концентраций HF на поверхности материала наблюдается образование оксида титана, имеющего белый цвет, и его очень тяжело удаляемого с обрабатываемой поверхности [16, 17].

На скорость травления и шероховатость по- верхности образцов, изготовленных методом селективного лазерного сплавления и подвергнутых химическому полированию раствором, состоящим из HF и HNO3, влияют характер исходной шероховатости поверхности и наличие или отсутствие несплавленых участков (рис. 11).

Влияние ранее перечисленных факторов на качество полирования проявляется в скоплении во впадинах поверхности, величина и расположение которых определяется стратегией сканирования лазерным лучом, что в свою очередь перекрывает доступ раствора для химического полирования к обрабатываемой поверхности и, как следствие, к ухудшению её конечной шероховатости.

Рис. 10. Пример «однозонной» стратегии сканирования

На основании проведения эксперимента по исследованию влияния различных химических концентраций на скорость травления и качество поверхности при химическом полировании титанового сплава ВТ6 раствором фтористоводородной и азотной кислоты, было установлено, что оптимальным составом для полирования являются растворы с содержанием 10%HF+10%HNO3 и 5%HF+6% HNO3. Шероховатость поверхности образцов в продольном и поперечном направлениях при их химическом полировании первым раствором уменьшились соответственно в 2,36 и в 1,24 раза, а при полировании вторым снизились соответственно в 1,50 и в 11,34 раза.

ВЫВОДЫ

Рассмотренный в данной статье способ химического полирования деталей из титанового сплава ВТ6 раствором плавиковой кислоты с добавлением азотной кислоты может быть использован в качестве постобработки сложнопрофильных тонкостенных деталей, изготовленных по технологии СЛС. В качестве основного раствора для химического полирования титановых сплавов авторы рекомендуют использовать 10% раствор фтористоводородной и азотной кислот.

Интенсивность химического полирования титановых сплавов раствором кислот HF+ возможно увеличить за счет обеспечения циркуляции раствора или встряхивания образца. Это освободит обрабатываемую поверхность от скопления гексафторотитановой кислоты, двуокиси азота и воды.

Авторы выражают особую благодарность сотрудникам кафедры химии Самарского университета, оказавшим помощь в приготовлении растворов для травления и проведении экспериментальных исследований.

Список литературы Химическое полирование изделий из титанового сплава ВТ6, изготовленных методом селективного лазерного сплавления

- Авиационные материалы: Справочник: В 9 т. . М-во авиац. пром-сти СССР. Всесоюз. науч.-исслед. ин-т авиац. материалов. 6-е изд., перераб. и доп. М.: ОНТИ, 1973. 22 см. Т. 5: Магниевые и титановые сплавы . 1973. 583 с.

- Ильин А.А., Колачёв Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства. М.: ВИЛС -МАТИ, 2009. С. 520.

- Исследование применения технологий быстрого прототипирования для изготовления лопаток турбины ГТД/А.В. Балякин, Е.М. Добрышкина, Р.А. Вдовин, В.П. Алексеев//Известия Самарского научного центра РАН. 2016. Т. 18. № 4(6). С. 1168-1172

- Агаповичев А.В., Смелов В.Г., Балякин А.В. Разработка методики литья сложных деталей аэрокосмического профиля с использованием аддитивных технологий//Вестник Самарского государственного аэрокосмического университета им. академика С.П. Королёва (национального исследовательского университета). 2014. №5-2 (47). С. 166-173

- Балякин А.В., Носова Е.А., Галкина Н.В. Остаточные напряжения заготовок из сплава ВТ-22 после деформации и отжига//Известия Самарского научного центра РАН. 2017. Т. 19. № 1. Ч.1. С. 25-30