Химико-термическая обработка отвальных никелевых шлаков с целью извлечения никеля и железа

Автор: Веселовский Александр Александрович, Рощин Василий Ефимович, Лайхан Саламат Армангулы

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 4 т.17, 2017 года.

Бесплатный доступ

Оценивается возможность и эффективность применения метода химико-термической обработки (ХТО) отвальных никелевых шлаков хлорсодержащими реагентами с осаждением никеля на железной подложке в шихте. Магнитная сепарация обработанных шлаков извлекает металлические образования после ХТО в концентрат, переплавка которого позволяет получить ферроникель. Немагнитный концентрат и шлак от переплава магнитного концентрата может быть использован в цементной промышленности и в строительстве в качестве щебня или наполнителя бетонов.

Шлак, никель, отвал, переработка шлака

Короткий адрес: https://sciup.org/147157110

IDR: 147157110 | УДК: 669.11 | DOI: 10.14529/met170402

Текст научной статьи Химико-термическая обработка отвальных никелевых шлаков с целью извлечения никеля и железа

Проблема переработки шлакоотвалов заводов черной и цветной металлургии является наиболее актуальной в настоящее время не только с точки зрения дополнительного сырья для извлечения цветных металлов и железа, но и с экологической. Утилизация такого сырья в последнее десятилетие стала национальной проблемой для многих государств мира в связи с интенсивным ростом производств и загрязнением окружающей среды.

Обеднение известных рудных месторождений и непрерывный рост производства цветных металлов вызвали научный и промышленный интерес к техногенным отходам металлургических предприятий, рассматривая эти отходы как фактор снижения себестоимости готовой металлопродукции при их вовлечении в процесс производства [1–3]. Вовлечение в производство низкосортных ломов и отходов при производстве никелевых сплавов увеличилось более чем в 1,5 раза [4]. В результате значительно выросли объемы техногенных отходов – шлаков, шламов, пыли и т. д., значительная часть которых до сих пор не используется, складируется в отвалах, хранилищах, отстойниках.

Отвальные никелевые шлаки в твердом состоянии частично перерабатываются чисто механическими методами с целью извлечения металлической фазы – корольков. Никель, кобальт и железо, находящиеся в этих шлаках в виде химических соединений (сульфидов и оксидов), не извлекаются, так как для этого необходимы сложные технологические операции, связанные с тонким помолом и переплавом отвальных шлаков.

Немагнитная фракция отвальных шлаков частично используется для изготовления абразивного порошка для абразивной обработки металлоизделий в качестве щебня для строительства дорог неответственного назначения, железнодорожных насыпей и т. п. При этом часть элементов теряется безвозвратно.

Поэтому, анализируя вышеизложенное, можно заключить, что экономия и резкое снижение уровня потерь цветных металлов при производстве готовой продукции – одна из приоритетных задач современного развития металлургического производства. Учитывая, что их решение должно удовлетворять требованиям экологии, актуальной представляется разработка и внедрение альтернативных технологий переработки техногенных отходов с получением готовой продукции.

Материалы, оборудование и методика проведения экспериментов

Исследованию подвергались складированные отвальные шлаки ЮУНК усредненного состава, находящиеся в отвалах на настоящий момент. Состав отвального шлака приведен в табл. 1.

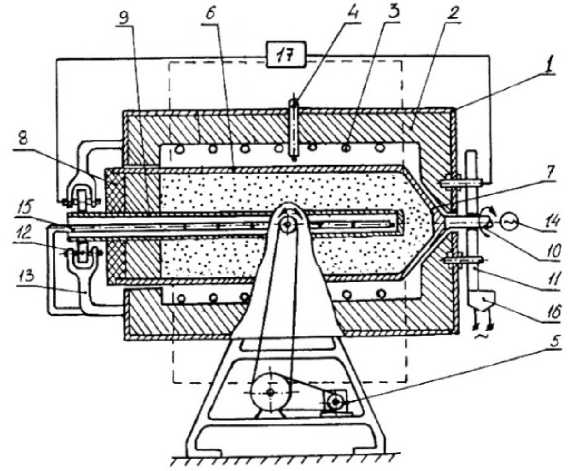

Шлак измельчался в мельнице методом истирания до фракции 0,16 мм (основная часть на калиброванном сите) на машине истирания модели ИДА-175 Уфимского производства, фото которой представлено на рис. 1.

Для проведения восстановительного обжига использовался в качестве восстановителя хлористый аммоний, разлагающийся при температуре 350 °С на хлороводород и аммиак, при более высоких температурах роль восстановителя играет свободный хлор. Дополнительно в шихту вводился кокс.

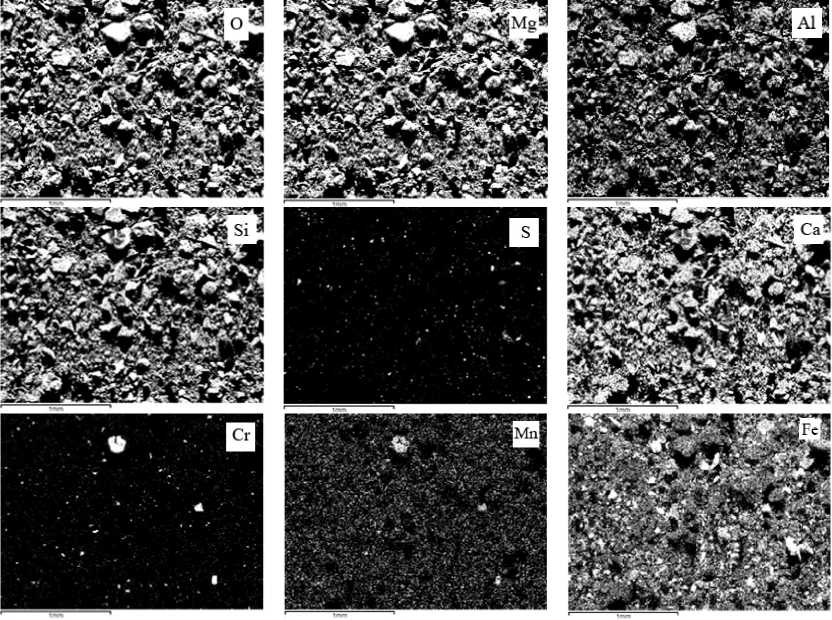

Реакционная шихта для обжига состояла из 98 % масс. шлака и 2 % масс. NH 4 Cl. Обжиг проводился при температуре 1000 °С в течение 1–8 ч в спроектированной лабораторной установке на базе нагревательной трубной печи СУОЛ, схема которой представлена на рис. 2.

Работа установки происходит следующим образом. Камера нагрева с цилиндрическим муфелем, электронагревателем и датчиком температуры с помощью механизма поворота устанавливается в вертикальное положение (пунктирные линии на рис. 2). Реакционная шихта заполняет 90–95 % объема реторты для возможности перемешивания при вращении в период нагрева. Затем реторта закрывается задней крышкой, камера нагрева приводится в горизонтальное положение. Вал реторты приводится во вращение приводом с частотой 3–10 об/мин. Контроль температурного режима обработки проводится датчиками температуры, установленными на муфеле и дополнительными датчиками, размещенными в гильзе. Такой контроль температуры обеспечивает равномерный нагрев по длине и сечению реторты. При необходимости создания виброкипящего слоя на реторту накладываются высокочастотные колебания от вибратора. По окончании процесса реторта остывала вместе с печью до температуры ниже 100 °С, раскрывалась и проводились дальнейшие исследования.

Исследования строения шлака и его химический состав проводились электронномикроскопическим и рентгенофлуоресцентным анализом и анализом фазового состава.

Электронномикроскопический анализ проводился на сканирующем электронном микроскопе Jeol JSM-7001F. Поверхность исследовалась в режиме вторичных и отраженных электронов, были построены карты распределения элементов по поверхности.

Рентгенофлуоресцентный анализ осуществляли с помощью энергодисперсионного спектрометра Oxford INCA X-mai/80, который смонтирован на микроскопе Jeol JSM- 7001F.

Исследования фазового состава проведены с помощью рентгеновского дифрактометра Rigaku Ultima 4.

Таблица 1

Рис. 1. Фотография истирающей машины ИДА-175

Химический состав отвального шлака ЮУНК

|

Состав отвальных шлаков, % масс. |

||||||||||

|

e общ |

Si |

Mg |

S |

Ca |

Al |

Cr |

Ni |

Co |

Mn |

Др. |

|

12–23 |

19,5–22 |

4,8–6,5 |

0,18–0,58 |

10,4–11 |

2,9–3,5 |

0,65–0,95 |

0,14–0,6 |

0,035–0,042 |

0,3 |

Ост. |

Металлургия чёрных, цветных и редких металлов

Рис. 2. Лабораторная установка для обжига отвального никелевого шлака: 1 – камера нагрева; 2 – цилиндрический муфель; 3 – электронагреватель; 4 – датчик температуры; 5 – механизм поворота; 6 – реторта; 7 и 8 – передняя и задняя крышки; 9 – глуходонная гильза; 10 – вал; 11 – передние катки; 12 – задние катки; 13 – изолятор; 14 – привод; 15 – дополнительные датчики температуры; 16 – вибратор; 17 – источник питания

Результаты проведенных экспериментов

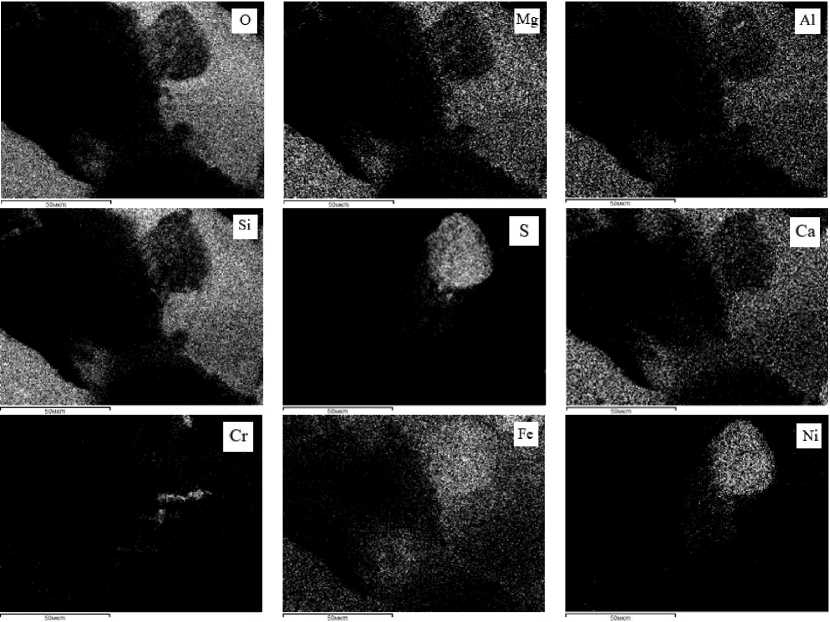

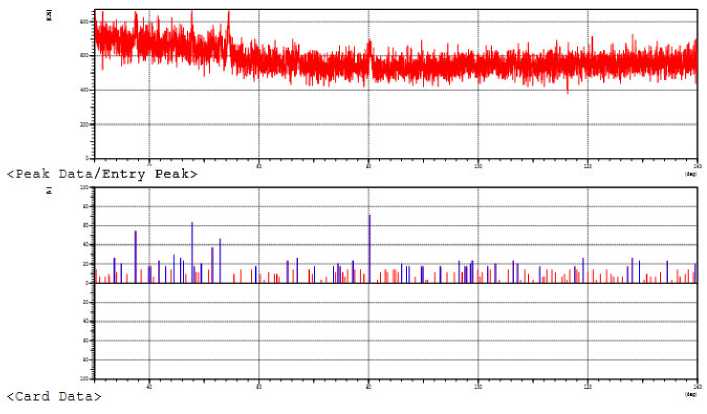

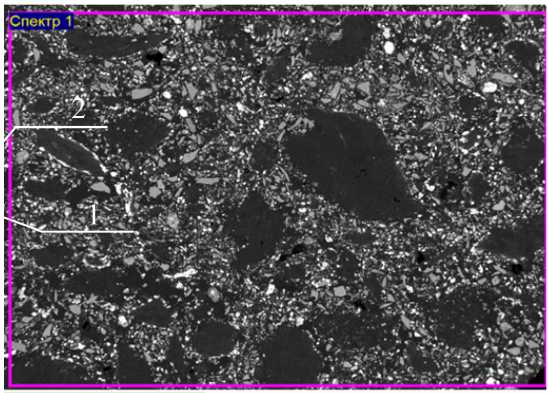

Химический состав отвальных никелевых шлаков и карты распределения химических элементов представлены, соответственно, на рис. 3, 4 и в табл. 2, 3.

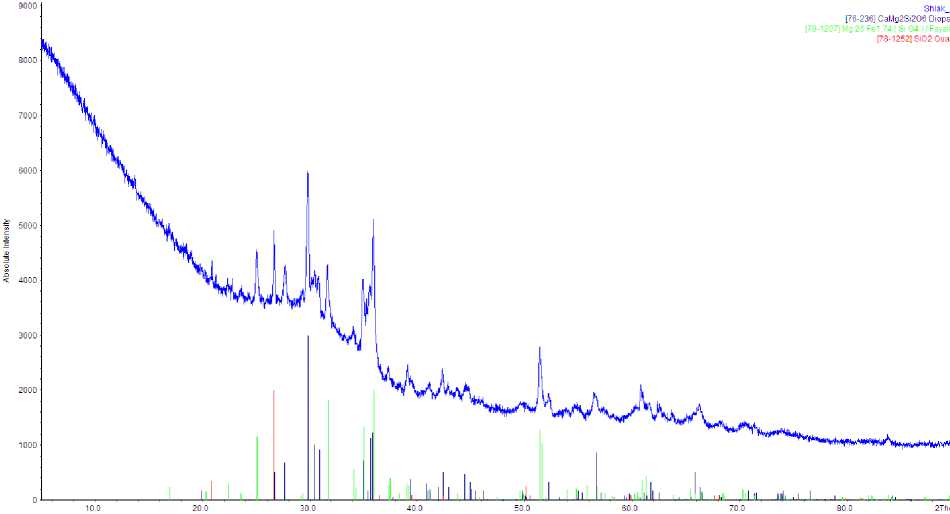

Результаты рентгеновского фазового анализа представлены на рис. 5 и 6.

Рентгенограмма на рис. 5 позволяет выделить три основные фазы: диопсида CaMgSi 2 O 6 (35 % масс.), частично замещенного магнием фаялита (Mg,Fe) 2 SiO 4 (12 % масс.), кварца SiO 2 (2,5 % масс.) и большого количества аморфного стекловидного шлака (50 % масс.).

Результаты фазового анализа согласуются с данными, полученными при картировании. Никель в шлаке находится в виде фазы (Fe,Ni)S, которая присутствует в малом количестве в виде отдельных включений, попавших в основной шлак механическим путем, и не может быть определена. Соотношение Fe :Ni в представленных на рис. 3 и 4 картах составляет от 1 : 1 до 1 : 5. Часть никеля находится в окисленной форме в виде ферритов (рис. 6). Опираясь на результаты рентгенограммы аморфного шлака (см. рис. 6), можно заключить, что кобальт преимущественно распределен в оксидной части шлака в виде ферритов и хромитов, хром присутствует в виде хромитов и оксидов.

На основании данных микрорентгеноспектрального и фазового анализов отвального никелевого шлака Южно-Уральского Никелевого комбината можно заключить, что основная часть никеля входит в состав сульфидных фаз с участием железа, типа (Fe,Ni)S, остальной никель замещает железо в фаялите или входит в состав ферритов. Сульфидные фазы являются мелкими каплевидными включениями. Размером от 10 до 100 мкм в массе стекловидного шлака на основе фаялита. Поэтому для полноты извлечения необходимо первоочередно тонко измельчать отвальный шлак.

Восстановление никеля из отвального никелевого шлака коксом путем расплавления позволило получить железоникелевый сплав с содержанием никеля 2,2–3,0 % масс., 0,57– 0,7 % серы, остальное – железо. Выход годного составил по металлической фазе 8–10 %, степень извлечения никеля – 49 %. Извлекать данным способом никель, даже применяя для этого сульфидирующие добавки или металл-коллектор, является экономически неэффективным и технологически трудным, приходится извлекать большие объемы шлака из печи

Рис. 3. Распределение элементов в шлаке на площади 2 × 3 мм

Рис. 4. Распределение элементов в шлаке на площади 100 × 200 мкм

Металлургия чёрных, цветных и редких металлов

Таблица 2

Состав размолотого и усредненного шлака, полученный от площади анализа 2 × 3 (рис. 3)

|

O |

Na |

Mg |

Al |

S i |

S |

Ca |

Ti |

Cr |

Mn |

Fe |

Co |

Ni |

Cu |

Zn |

Mo |

|

|

1 |

42,31 |

0,35 |

4,97 |

2,94 |

17 , 66 |

0,63 |

8,19 |

0,11 |

0,99 |

0,30 |

20,80 |

0,20 |

0,36 |

0,15 |

0,09 |

0,17 |

|

2 |

42,74 |

0,41 |

5,09 |

2,93 |

1 7, 93 |

0,61 |

8,29 |

0,11 |

0,75 |

0,30 |

20,09 |

0,19 |

0,29 |

0,19 |

0,12 |

0,16 |

|

3 |

42,14 |

0,32 |

4,95 |

2,90 |

1 7, 89 |

0,72 |

8,42 |

0,11 |

0,77 |

0,30 |

20,74 |

0,24 |

0,32 |

0,20 |

0,10 |

0,12 |

|

4 |

42,08 |

0,44 |

4,77 |

2,82 |

17 , 88 |

0,81 |

8,22 |

0,14 |

0,77 |

0,26 |

21,14 |

0,21 |

0,37 |

0,25 |

0,10 |

–0,03 |

|

5 |

41,37 |

0,38 |

4,74 |

2,87 |

17 , 56 |

1,01 |

8,26 |

0,13 |

0,72 |

0,30 |

21,59 |

0,21 |

0,48 |

0,23 |

0,19 |

0,19 |

|

Ср. |

42,13 |

0,38 |

4,90 |

2,89 |

17 , 78 |

0,76 |

8,28 |

0,12 |

0,80 |

0,29 |

20,87 |

0,21 |

0,36 |

0,20 |

0,12 |

0,12 |

Таблица 3

Состав никелевого включения (рис. 4)

|

O |

Na |

Mg |

Al |

Si |

S |

Ca |

Ti |

Cr |

Mn |

Fe |

Co |

Ni |

Cu |

Zn |

Mo |

Итог |

|

15,97 |

0,24 |

0,88 |

0,76 |

2,71 |

1 3, 13 |

0,78 |

0,06 |

0,14 |

–0,03 |

53,98 |

1,13 |

10,32 |

0,23 |

0,34 |

0,50 |

100,00 |

Рис. 5. Отнесение пиков рентгенограммы CaMgSi 2 O 6 диопсид (1), (Mg,Fe) 2 SiO 4 фаялит (2), SiO 2 кварц (3)

и и с п ол ьзовать ра з жи ж а ю щ и е фл ю сы. Д л я у в е л ичен ия э к он оми че с ких п ок а за те ле й п е реп л а в а н е обход и мо п р е д ва ри те льн о о б ог а ти ть о т в а л ьн ый н ик е ле вый шла к д о с од ержа н и я в н ем ни к еля, э к в и в а ле н тное ряд у ок и с ле н н ы х н и к еле в ы х руд р а зра ба тыв а е мых ме с то ро ждений [5].

Гораздо эффективнее из технологических и экономических соображений извлекать никель из отвальных шлаков в магнитный концентрат, используя хлористый аммоний и кокс. Хлористый аммоний, начиная с температуры 350 °С, разлагается с выделением хлороводорода, который при более высоких температурах диссоциирует с образованием свободного хлора. Кокс создает восстановительную атмосферу и участвует в процессах вос- становления никеля и железа. Процессы, протекающие в шихте, могут быть реализованы следующими химическими процессами [6–9]:

Ni 3 S 2 + Cl 2 = 2NiS + NiCl 2 ,

∆G = –265346 + 144,2Т;(1)

NiS + Cl 2 = NiCl 2 + S,

∆G = –157746 + 164,39Т;(2)

NiFe 2 O 4 + 3Cl 2 + 4C =

= 2FeCl 2 + NiCl 2 + 4CO,

∆G = –380623 – 97,8T;(3)

CoFe 2 O 4 + 3Cl 2 +4C =

= CoCl 2 + 2FeCl 2 + 4CO,

∆G = –399338 – 120,06T;(4)

FeCr 2 O 4 + 3Cl 2 + 4C =

= FeCl 2 + 2CrCl 2 + 4CO,

∆G = –520079 – 148,72T.(5)

No. Card Chemical Formula Chemical Name (Mineral Name)

1 | 00-003-0864 CoFe2O4 Cobalt Iron Oxide

2 | 00-006-0532 Cz-O Chromium Oxide

3 | 00-035-1321 CdCz2O4 Cobalt Chromium Oxide

4 | 00-034-0140 Fet2Cr2O4

S L d I R

Dx WT% S.G. 0.676 0.909(10/13) 0.673 ----- 0.612

----- ----- Fd-3m 0.657 0.857 ( 6/ 9) 0.651 ----- 0.558

----- ----- F 0.488 0.750( 9/13) 0.668 ----- 0.501

Iron Chromium Oxide ( Chromite, syn

-

5 | 00-056-0285 NiO.3Fe2.104 Nickel Iron Oxide

-

6 | 00-034-0170 Fe2+2S1O4

Iron Silicate ( Fayalite, syn )

-

7 | 00-025-0411 Fe7SB

Iron Sulfide ( Pyrrhotite-3T, syn )

-

0 ] 00-012-0559 Cr3O4

0.770 O.B18( 9/27) 0.581 0.475

5.05 Fd-3m

0.842 0.750( 9/19) 0.544 0.408

4.55 Fd-3m

0.959 0.525(31/83) 0.773 0.406

4.40 Pmnb

0.503 0.545( 6/11) 0.538 0.294

4.53P31

0.464 0.6D0( 9/17) 0.479 0.287

5.13 ----- 141/amd

Chromium Oxide

Рис. 6. Рентгенограмма аморфной составляющей никелевого шлака

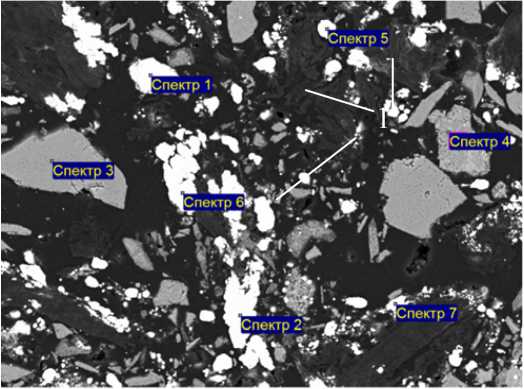

Образующийся хлорид никеля, начиная с температуры 978 °С, возгоняется и конденсируется на поверхности железных включений, которые, в свою очередь, образуются при восстановлении железа из оксидов в шлаке на границах коксовых включений (рис. 7, а). В результате реакции обмена железные частицы обогащаются никелем и увеличиваются в размерах (рис. 7, б и табл. 4).

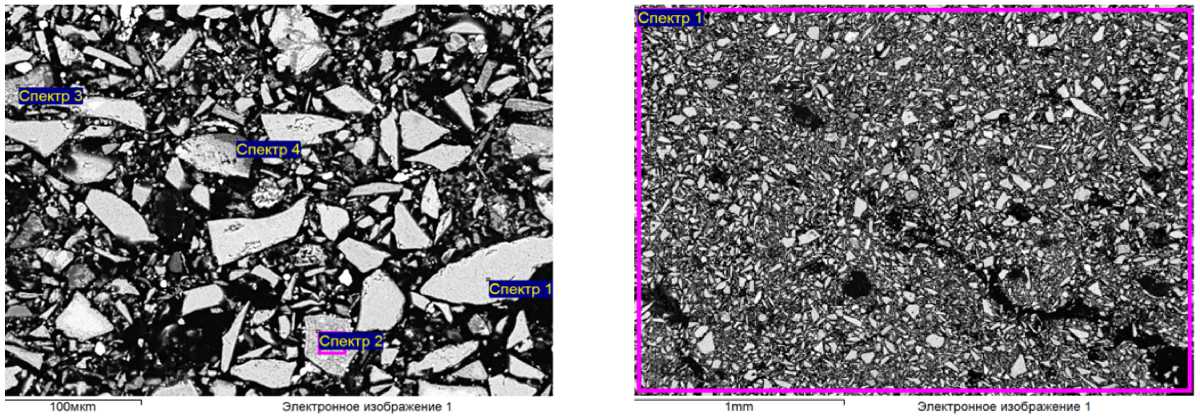

Последующее измельчение спекшейся шихты и магнитная сепарация позволяют извлечь данные образования в магнитный концентрат. Результаты анализа магнитной части шлака с площади 2 × 3 мм представлены в табл. 5. Структура, места точечного спектрального анализа и результаты химического анализа с исследуемой площади поверхности немагнитной части шлака приведены на рис. 8 и в табл. 6.

Химический состав структурных составляющих немагнитной части шлака после хи- мико-термической обработки (рис. 8, а) представлен в табл. 7. Последующий переплав магнитной части шлака, составов, приведенных в табл. 8, позволяет получить ферроникель, химический состав которого приведен в табл. 9.

Анализируя данные табл. 7, можно заключить, что в большинстве структурных составляющих немагнитной части шлака отсутствует никель, так как он перешел в магнитный концентрат. Степень извлечения отвального никеля в магнитный концентрат составляет 80–85 %, а при последующем переплаве никель практически полностью переходит в расплав. Химический состав шлака, полученный от переплава магнитного концентрата, представлен в табл. 10.

Согласно данным табл. 10, шлак представляет собой очищенную от железа и никеля пустую породу в виде стекловидной фазы темно-блестящего цвета.

Металлургия чёрных, цветных и редких металлов

Электронное изображение 1

а)

Рис. 7. Морфология зарождения металлической фазы в шихте (а) и корольки ферроникеля (б) в шихте (2 % NH 4 Cl, 10 % кокс, остальное – шлак) после ее нагрева и выдержки при температуре 1000 °С в течение 1 ч: 1 – корольки ферроникеля; 2 – кокс

ЮОмкт 1 Электронное изображение 1

б)

Таблица 4

|

Номер спектра |

Химический состав, % масс. |

|||||||||

|

O |

Mg |

Al |

Si |

S |

Ca |

Cr |

Fe |

Co |

Ni |

|

|

1 |

1,3 |

0 |

0,1 |

0,2 |

0,2 |

0,1 |

0 |

76,7 |

2,0 |

19,8 |

|

2 |

1,6 |

0 |

0 |

0,2 |

0,3 |

0,1 |

0 |

95,8 |

0,8 |

1,9 |

|

3 |

42,7 |

7,0 |

3,3 |

21,0 |

0 |

13,9 |

0,5 |

11,4 |

0,1 |

0,1 |

|

4 |

40,2 |

4,7 |

3,4 |

20,9 |

0,4 |

11,7 |

1,2 |

17,2 |

0,1 |

0,1 |

|

5 |

1,0 |

0,1 |

0 |

0,1 |

0,3 |

0,1 |

0 |

96,5 |

0,9 |

1,5 |

|

6 |

1,3 |

0 |

0 |

0,2 |

0,2 |

0 |

0 |

96 |

1,0 |

1,7 |

|

7 |

2,6 |

0,4 |

0,1 |

0,3 |

0,3 |

0,1 |

0,1 |

94,4 |

0,8 |

1,7 |

Таблица 7

|

Номер спектра |

Химический состав, % масс. |

|||||||||

|

O |

Mg |

Al |

Si |

S |

Ca |

Cr |

Fe |

Co |

Ni |

|

|

1 |

42,4 |

5,3 |

2,6 |

22,6 |

0,1 |

14,4 |

0,8 |

11,7 |

0,1 |

0,0 |

|

2 |

41,1 |

6,3 |

2,6 |

23,9 |

0,0 |

9,9 |

0,7 |

15,4 |

0,2 |

0,0 |

|

3 |

36,0 |

7,4 |

0,3 |

27,1 |

0,0 |

11,9 |

1,0 |

16,5 |

0,0 |

0,0 |

|

4 |

40,5 |

0,1 |

0,4 |

46,6 |

0,3 |

0,2 |

0,1 |

12,1 |

0,1 |

0,3 |

Таблица 8

|

№ опыта |

Шихта для ХТО, % масс. |

Температура, °С |

Выдержка, ч |

Концентраты после сепарации, % масс. |

|||

|

Шлак |

NH 4 Cl |

Кокс |

Магн. |

Немагн. |

|||

|

1 |

88 |

2 |

10 |

1000 |

1 |

15 |

85 |

|

2 |

88 |

2 |

10 |

1000 |

2 |

69 |

31 |

|

3 |

88 |

2 |

10 |

1000 |

4 |

64 |

36 |

|

4 |

88 |

2 |

10 |

1000 |

6 |

54 |

46 |

|

5 |

88 |

2 |

10 |

1000 |

8 |

62 |

38 |

Таблица 9

|

№ опыта |

Шихта, % масс. |

Т , °С |

ВГ, % |

Химический состав ферроникеля, % масс. |

||||||

|

Конц. |

Кокс |

Cr |

Ni |

S |

Si |

Co |

Fe |

|||

|

1 |

99 |

1 |

1550 |

34 |

0,8 |

9,2 |

3,0 |

3,0 |

0,8 |

Ост. |

|

2 |

99 |

1 |

1550 |

28 |

1,0 |

6,1 |

1,7 |

4,3 |

0,7 |

Ост. |

|

3 |

99 |

1 |

1550 |

27 |

1,1 |

6,2 |

1,8 |

3,4 |

0,9 |

Ост. |

|

4 |

99 |

1 |

1550 |

32 |

1,9 |

6,2 |

4,5 |

6,0 |

0,8 |

Ост. |

|

5 |

99 |

1 |

1550 |

34 |

1,2 |

7,0 |

4,2 |

3,0 |

0,7 |

Ост. |

Таблица 10

|

№ опыта |

Химический состав, % масс. |

||||||

|

O |

Al |

Si |

Ca |

Mn |

Fe |

Ni |

|

|

1 |

54,12 |

15,44 |

20,82 |

7,93 |

0,28 |

0,08 |

0,09 |

|

2 |

53,96 |

18,29 |

19,38 |

8,05 |

0,16 |

0,1 |

0,08 |

|

3 |

53,75 |

15,21 |

21,62 |

8,95 |

0,26 |

0,11 |

0,10 |

|

4 |

53,51 |

20,18 |

18,20 |

7,86 |

0,28 |

0,00 |

0,00 |

|

5 |

52,89 |

20,70 |

17,16 |

8,99 |

0,15 |

0,08 |

0,03 |

Химический состав структурных составляющих шлака после прокалки (рис. 7, б)

Химический анализ магнитного концентрата (рис. 7, а)

Таблица 5

|

Номер |

O |

Mg |

Al |

Si |

S |

Ca |

Cr |

Fe |

Co |

Ni |

|

1 |

36,0 |

3,2 |

1 ,8 |

13,0 |

0,3 |

5,3 |

0,5 |

39,0 |

0,3 |

0,5 |

а)

б)

Рис. 8. Структура немагнитной фракции шлака с площади 500 × 400 мкм (а) и 3 × 2 мм (б), полученная от магнитной сепарации шихты (2 % NH 4 Cl, 10 % кокс, остальное – шлак), прокаленной в течение 1 ч при 1000 °С

Химический анализ немагнитной фракции (рис. 8, б)

Таблица 6

|

Номер |

O |

Mg |

Al |

Si |

S |

Ca |

Cr |

Fe |

Co |

Ni |

|

1 |

43,8 |

5,2 |

3 ,1 |

22,4 |

0,4 |

10,1 |

0,8 |

14 |

0,2 |

0,1 |

Химический состав структурных составляющих хвостов магнитной сепарации

Состав шихты и выход годного магнитного концентрата

Химический состав и выход годного ферроникеля, полученного от переплава магнитного концентрата (см. табл. 8)

Химический состав шлака, полученный после переплава магнитной фракции

Заключение

-

1. Проведенными анализами установлено, что в отвальном никелевом шлаке содержание никеля в среднем 0,36 % масс., основная часть которого входит в состав сульфидных фаз с участием железа, типа (Fe,Ni)S, остальной никель замещает железо в фаялите или входит в состав ферритов.

-

2. Кобальт преимущественно распределен в оксидной части шлака в виде ферритов и хромитов, основная часть железа сосредоточена в фаялите.

-

3. Переработка отвальных никелевых шла-

ков представленным способом позволяет извлекать до 80–85 % никеля и хрома, последний содержится в отвальных никелевых шлаках в качестве примеси, перешедшей из руды, и железа в количестве 55–65 % масс., которая переходит в магнитный концентрат после химико-термической обработки.

Список литературы Химико-термическая обработка отвальных никелевых шлаков с целью извлечения никеля и железа

- Куприянов, Ю.П. Шахтная плавка вторичного сырья цветных металлов/Ю.П. Куприянов. -М: ЦНИИцветмет экономики и информации, 1995. -164 с.

- Шохин, В.Н. Гравитационные методы обогащения/В.Н. Шохин, В.Н. Лопатин. -М.: Недра, 1993. -350 с.

- Стрельцов, Ф.Н. Повышение эффективности переработки шлаков на заводах ОЦМ/Ф.Н. Стрельцов, А.Н. Задиранов//Цветные металлы. -1993. -№ 1. -С. 61-64.

- Козырев, В.М. Основы современной экономики/В.М. Козырев. -М.: Финансы и статистика, 1998. -368 с.

- Диомидовский, Д.А. Металлургия ферроникеля/Д.А. Диомидовский, Б.П. Онищин. -М.: Металлургия, 1983. -183 с.

- Вайсбурд, С.Е. Физико-химические свойства и особенности строения сульфидных расплавов/С.Е. Вайсбурд. -М.: Металлургия, 1996. -304 с.

- Maurel C. Types de reactions d`oxidation observes au cours de analysethermiquedifferentielle, dans air mineral sulfures et arsenies de Fe, Co, Ni, Cu, Zn//Bull. Soc. Franc. Min. Crist. -1994. -T. 87, no. 3. -P. 377-385.

- Tanabe, T. Oxidation of mixed nickel-iron sulfide/T. Tanabe, M. Ogawa//J. Jap. Inst. Metals. -1996. -Vol. 50, no. 2. -P. 192-200.

- Мечев, В.В. Особенности сульфидирования ферритов цветных металлов/В.В. Мечев//Металлы. -1994. -№ 2. -С. 3-10.