ИДЕНТИФИКАЦИЯ ГОРЮЧИХ ГАЗОВ ТЕРМОКАТАЛИТИЧЕСКИМИ СЕНСОРАМИ

Автор: Д. Н. Спирякин, А. М. Баранов

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Физика приборостроения

Статья в выпуске: 1 т.32, 2022 года.

Бесплатный доступ

Термокаталитические сенсоры газа — одни из самых широко используемых при измерении концентраций горючих газов. Однако, несмотря на множество достоинств данного типа сенсоров, существуют и недостатки, одним из которых является низкая селективность к целевым горючим газам. В данном исследовании представлены результаты применения методов машинного обучения для распознавания горючих газов в воздухе с использованием термокаталитических сенсоров. Измерения сигнала сенсора выполнялись с использованием метода многостадийного измерительного импульса, описанного в наших предыдущих работах. Для насыщения сигнала информацией о газовом составе окружающей среды данный метод был модифицирован путем значительного увеличения числа стадий измерений. В качестве целевых газов использовались метан и пары ацетона, этанола и бензина. Для обработки многомерного сигнала сенсора применялся метод опорных векторов. Результаты показывают, что предлагаемый подход позволяет идентифицировать газы единственным термокаталитическим сенсором, что может быть использовано при разработке селективных детекторов, реагирующих только на целевые газы.

Горючие газы и пары, сенсоры газа, термокаталитический сенсор, идентификация газов

Короткий адрес: https://sciup.org/142231107

IDR: 142231107 | УДК: 62-783.2 | DOI: 10.18358/np-32-1-i2134

Текст научной статьи ИДЕНТИФИКАЦИЯ ГОРЮЧИХ ГАЗОВ ТЕРМОКАТАЛИТИЧЕСКИМИ СЕНСОРАМИ

Использование средств раннего предупреждения, таких как детекторы газа — одно из ключевых действий для поддержания безопасности промышленных производств и домовладений. Несмотря на то что первые детекторы газа созданы более 100 лет назад, потребность в быстрых, точных и селективных методах проведения мониторинга и контроля концентраций газа сохраняется до сих пор.

Для проведения мониторинга утечек горючих газов необходимо использовать сенсоры, способные проводить измерения концентраций горючих газов в воздухе в диапазоне довзрывных концентраций, который составляет обычно до 50% нижнего концентрационного предела распространения пламени (НКПР) соответствующего газа или пара. Для мониторинга концентрации горючих газов в воздухе используются различные типы сенсоров (термокаталитические, полупроводниковые, оптические и др.). Каждый тип сенсоров обладает своими преимуществами и недостатками. Термокаталитические сенсоры — одни из самых старых и в то же время наиболее распространенных сенсоров газа для детектирования довзрывных концентраций горючих газов. Используя эти сенсоры, возможно измерить концентрацию всех типов горючих газов в широком диапазоне температур. Термокаталитические сенсоры обладают высокой надежностью и стабильностью сигнала, имеют длительный срок службы. В то же время недостатками термокаталитических сенсоров являются их высокое энергопотребление, низкая селективность к целевым горючим газам и уязвимость к отравляющим смесям [1]. Современные исследования в отношении сенсоров данного типа направлены на более эффективное использование их преимуществ и устранение их недостатков [2–4].

Существует несколько способов увеличения селективности сенсоров газа [5]. Одним из широко используемых методов является выбор температуры нагрева таким образом, чтобы отклик сенсора на целевой газ был максимальным, в то время как на другие газы оставался минимальным. Часто используются фильтры, исключающие часть примесей.

Другой широко используемый метод — температурная модуляция. В соответствии с этим методом, сигнал сенсора измеряется при различных температурах нагрева чувствительного элемента. Таким образом, сигнал отражает температурную зависимость реакции сенсора и является уникальным для различных газов. Этот метод широко используется при проведении измерений с помощью полупроводниковых сенсоров [6–8].

Существуют два различных подхода к использованию температурной модуляции для термокаталитических сенсоров. В первом подходе профиль нагрева при проведении измерений имеет синусоидальную форму. При этом проведение спектрального анализа сигнала позволяет определить тип газа [9]. Во втором подходе осуществляется импульсный нагрев сенсора, а анализ сигнала производится методами машинного обучения [10].

В наших предыдущих работах был предложен метод многостадийного измерительного импульса [2]. Данный метод позволяет существенно снизить среднюю потребляемую мощность термокаталитическим сенсором при проведении измерений. Мостовая схема с двумя сенсорами (рабочим и сравнительным), широко используемая для проведения измерений, заменена схемой с одним сенсором (сравнительный сенсор исключен из схемы). Температурная компенсация при этом осуществляется за счет измерения разностного сигнала (при двух разных температурах). Данный метод может быть расширен для использования температурной модуляции за счет добавления новых измерительных точек.

В данной статье представлены результаты исследования применения температурной модуляции и методов машинного обучения для идентификации горючих газов термокаталитическими сенсорами. Метод использован при проведении измерений метана и насыщенных паров ацетона, этанола и бензина с целью разработки подхода для распознавания газов и, в частности, для селективного детектирования присутствия метана в воздухе. Данная задача является актуальной для бытовых датчиков с термокаталитическими сенсорами в газифицированных домах, т.к., помимо метана, в воздухе могут присутствовать пары различных растворителей, применяемых в быту, на которые датчик также может срабатывать.

СИГНАЛ СЕНСОРА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ

Выполнение измерений при различных температурах сенсора позволяет получить дополнительную информацию о химическом составе среды. Данная информация базируется на составляющих сигнала, зависящих от температуры: температура начала реакции горения, температурная зависимость скорости химической реакции, температура начала диффузионного ограничения скорости реакции. Эти составляющие создают характерный рисунок сигнала сенсора. Данный рисунок уникален для каждого газа. Эти характерные рисунки сигнала могут быть использованы для повышения селективности проводимых измерений.

Принцип работы термокаталитического сенсора основан на беспламенном окислении горючих газов на поверхности катализатора сенсора. Катализатор нанесен на терморезистор, который также выполняет роль нагревателя. Тепло, выделяемое окислительной реакцией, увеличивает температу- ру этого терморезистора, и его сопротивление изменяется. Количество тепла зависит от теплоты сгорания газов, их концентрации и скорости протекания реакции:

S = K · ΔH · C, где S — сигнал сенсора, ΔH — теплота сгорания, C — концентрация газа и K — коэффициент пропорциональности, зависящий от скорости диффузии, скорости протекания химической реакции и других факторов.

Связь скорости химической реакции с температурой можно выразить через уравнение Аррениуса:

Г E A k (T) = koexP I - I, к Rt )

где k 0 — предэкспоненциальный множитель, который зависит от частоты столкновений молекул и вероятности их правильной ориентации во время этих столкновений; E a — энергия активации реакции; R — универсальная газовая постоянная и T — температура. Коэффициент k 0 также зависит от температуры, но эта зависимость относительно медленная по сравнению с влиянием других факторов.

Кроме температуры, скорость реакции также зависит от скорости диффузии компонентов реакции в объем сенсора. С увеличением температуры скорость реакции достигает значений, когда начинает ограничиваться скоростью диффузии компонентов реакции и в конечном итоге полностью определяется этим фактором. В то же время скорость диффузии также зависит от типа газа и температуры. Таким образом, начальная температура ограничения скорости химической реакции скоростью диффузии также отличается для разных газов и является их характерной чертой.

КОНСТРУКЦИЯ ДАТЧИКА

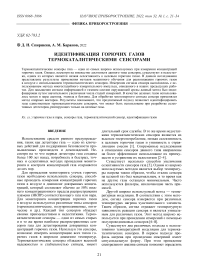

Измерения сигнала производились с помощью прототипа датчика. Блок-схема датчика представлена на рис. 1.

Управление схемой осуществляется с помощью микроконтроллера Atxmega16E5. Передача данных с датчика производится посредством беспроводной сети. Подключение к сети выполняется с помощью модуля TelegesisETRX3. Он обеспечивает связь по протоколу, совместимому со стандартом IEEE 802.15.4/ZigBee и управляется посредством AT-команд, передаваемых по интерфейсу UART.

Питание датчика осуществляется от литиевой батарейки напряжением 3.6 В. Напряжение батарейки подается на вход DC/DC преобразователя

Рис. 1. Блок-схема прототипа датчика газа

TPS63060, обеспечивающего напряжение питания 3.2 В при напряжении на входе в диапазоне от 2.5 В до 12 В.

Для измерений используется термокаталитический сенсор, изготовленный компанией НТЦ ИГД. Сенсор состоит из спирали, изготовленной из литого платинового микропровода в кварцевой изоляции. Толщина платинового микропровода сенсора составляет 10 мкм, толщина изоляции — 2 мкм. Кварцевая изоляция обеспечивает дополнительную защиту платины от внешнего воздействия при высоких температурах и тем самым стабилизирует ее параметры. Сопротивление спирали сенсора при температуре 20 °С находится в диапазоне 10–12 Ом. Температурный коэффициент сопротивления платинового микропровода составляет 0.0035 1/К.

Измерительная схема управляется микроконтроллером и включает в себя два ключа на МДП-транзисторах. Один ключ используется для подключения сенсора к нагревающему напряжению, второй — для подключения к опорному резистору. Для осуществления нагрева сенсора микроконтроллер генерирует сигналы ШИМ с частотой 10 кГц и шириной импульсов, соответствующих необходимому напряжению нагрева. Измерения выполняются между импульсами нагрева. Ключ подключения опорного сопротивления обеспечивает отключение питания сенсора в промежутках между измерениями.

Опорный резистор и сенсор образуют делитель напряжения, подключенный к аналоговоцифровому преобразователю, встроенному в микроконтроллер. Аналогово-цифровой преобразователь микроконтроллера имеет встроенный усилитель, который используется для усиления сигнала в 8 раз, после чего осуществляется его преобразо- вание в цифровую форму. Полученное значение пересчитывается в значение сопротивления сенсора.

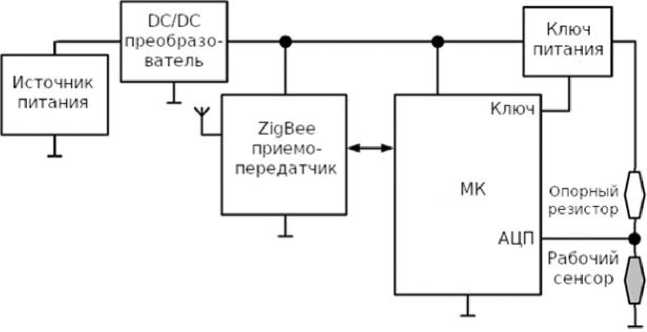

Рис. 2. Прототип датчика газа в сборе. а — вид сверху, б — вид снизу

а

б

Микроконтроллер обеспечивает нагрев сенсора по заданному закону и измерение напряжения отклика. Полученная таким образом зависимость напряжения отклика от приложенного напряжения в различных газовых средах передается по беспроводному каналу с помощью модема Telegesis ETRX3 на ПЭВМ, на которой в дальнейшем происходит обработка полученных данных методами машинного обучения.

Фотография прототипа датчика в сборе представлена на рис. 2.

КОМПЕНСАЦИЯ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕЙ СРЕДЫ

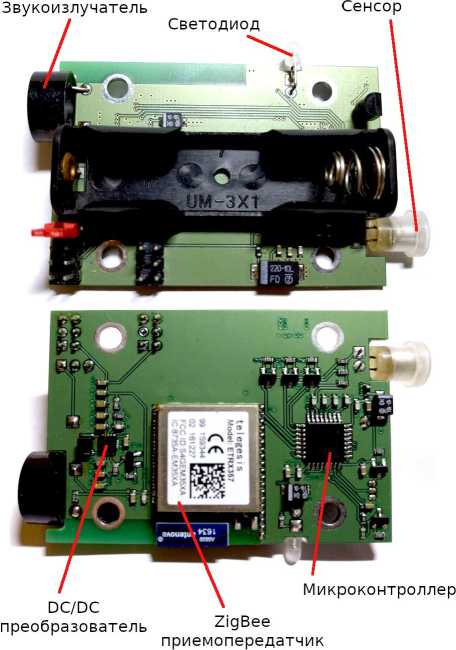

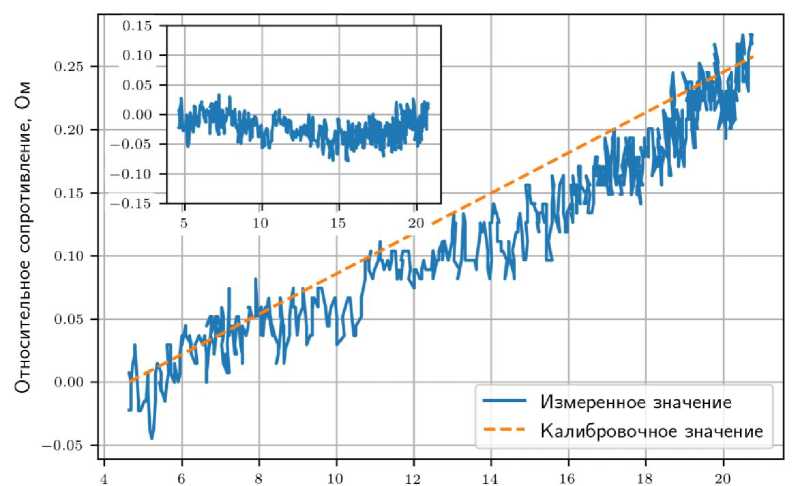

Сгорание газов не является единственным источником изменения температуры сенсора. Наиболее частым фактором, приводящим к колебаниям сигнала сенсора, является изменение температуры окружающей среды. Такие колебания в диапазоне рабочих температур сенсора могут приводить к значимому паразитному сигналу (рис. 3), сопоставимому по величине с пороговыми значениями сигнала для различных газов. Это превышение приводит к ложным срабатываниям устройств и их нестабильной работе.

При проведении измерений многомерного сигнала, предназначенного для распознавания газов, в каждой из точек может происходить горение газа. Поэтому температурная компенсация сигнала за счет разностного сигнала не может быть выполнена. В связи с этим компенсация влияния температуры проводится с использованием отдельного сенсора температуры. По значению температуры вычисляются калибровочные значения для каждой точки измерений.

Температурная зависимость в каждой точке принимается линейной:

dR = a · T + b.

Определение зависимости осуществляется по данным измерений для двух известных температур:

ai =

R i , T 0

, T 1 T 0

b = R т i i,T0

—

T o • a i .

При проведении измерений, полученные калибровочные значения вычитаются из значений сопротивления, полученных при текущей температуре.

Рис. 3. Температурная зависимость сигнала сенсора.

Представлены сигналы для температур 7.422, 12.745, 16.651, 20.459 °С

Температура, °C

Рис. 4. Температурная компенсация сигнала сенсора по независимым измерениям температуры.

На врезке — откалиброванные значения сигнала

Результат температурной компенсации сигнала при использовании данного метода представлен на рис. 4.

ОБРАБОТКА МНОГОМЕРНОГО СИГНАЛА СЕНСОРА

Датчики газов обычно используют пороговые значения для оповещения при их превышении. Для обработки многомерного сигнала сенсора, представляющего собой зависимости отклика от приложенного к сенсору напряжения, использовались методы машинного обучения. В терминах машинного обучения, задача детектирования газа, выполняемая датчиком, является задачей классификации. При этом осуществляется разделение сигнала на две категории: наличие целевого газа и его отсутствие. Таким образом, для детектирования газов могут быть использованы алгоритмы машинного обучения, реализующие двухклассовую классификацию.

Классификация осуществлялась с помощью метода опорных векторов [11]. При использовании ядерной функции данный метод позволяет рассчитать разделяющую гиперповерхность в пространстве высокой или бесконечной размерности, в котором осуществляется разделение объектов. Метод основан на идее оптимального построения ги- перповерхности путем максимизации зазора между гиперповерхностью и объектами. Для обучения модели использовалась библиотека scikit-learn [12].

Линейные алгоритмы классификации, такие как метод опорных векторов, уязвимы к различию в диапазонах переменных. Точность метода опорных векторов может значительно снижаться, если данные не нормализованы [11]. Поэтому измеренный многомерный сигнал сенсора подвергается нормализации, в результате которой все компоненты сигнала приводятся к диапазону [0, 1] в соответствии со следующим выражением:

X; - min( x ) n i = -----TT----- .

max( i ) - min( x )

Выбор метода опорных векторов основан на его низких требованиях к памяти и вычислительным ресурсам при вычислении разделяющей функции уже обученной модели. Это позволяет реализовать уже обученную модель на устройствах с низкой производительностью и объемом памяти, таких как микроконтроллеры. Разделяющая функция метода опорных векторов описывается следующим выражением:

E yaK (n,n)+b, i € SV где yi, ai, b — коэффициенты, полученные в результате обучения модели; SV — множество опорных векторов, полученных при обучении модели; K(ni, n) — ядерная функция, выполняющая нелинейное преобразование пространства. В качестве ядерной функции используется радиальнобазисная функция:

K ( n, H j ) = exp

'_ d ( n i , j ' 2 l1

V 7

где d — евклидово расстояние, а l — линейный масштаб ядра.

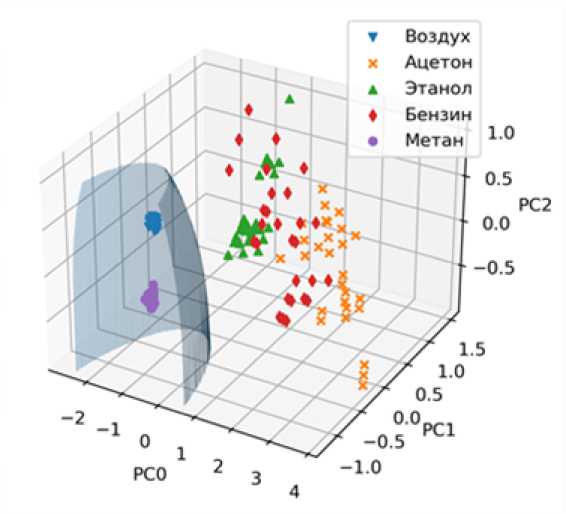

Перед обучением осуществляется уменьшение размерности многомерного сигнала применением метода главных компонент [13].

Метод главных компонент часто используется для исследования многомерных данных, обнаружения выбросов, уменьшения размерности и др. Метод полезен для визуализации скрытых структур данных. Интерпретация этих структур позволяет лучше понять связи в данных, чем это достижимо только на основе анализа отдельных переменных, поскольку метод главных компонент позволяет выполнить интерпретацию на основе всех переменных одновременно. Метод часто используется как первый шаг в анализе многомерных данных. Результат применения метода главных компонент представляет собой набор компонент, которые описывают наибольшую дисперсию преобразованных данных. Разложение на компоненты выполнено с помощью библиотеки scikit-learn [12].

В данной работе разделение осуществлялось в форме классификации с двумя классами — между метаном и другими газами и парами. При обучении модели данные балансировались для обеспечения одинакового соотношения обоих классов и равного представления всех газов в классе.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

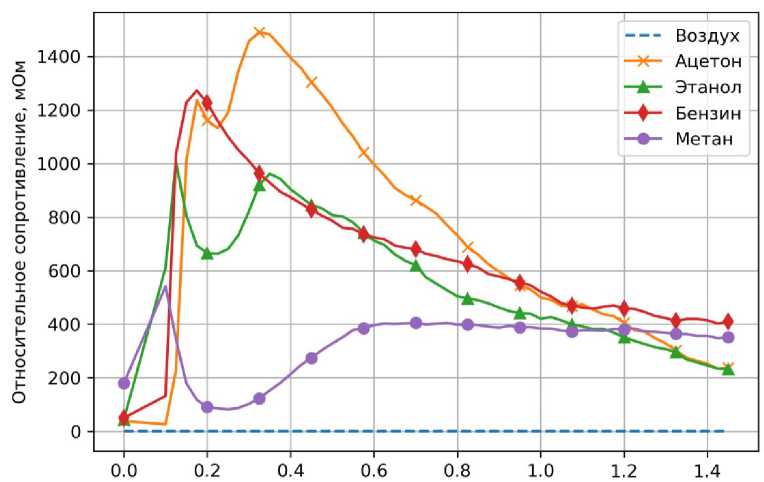

Многомерный сигнал сенсора представляет собой совокупность значений отклика сенсора, измеренных при разных температурах. Измерения сигнала осуществлялись при температуре окружающей среды и при нагреве напряжением от 125 мВ до 1.5 В с шагом 25 мВ.

Сигнал сенсора для данного раздела измерялся для воздуха, 0.5 об.% метана и насыщенных паров ацетона, этанола и бензина (при температуре 25 °С). Для полученных данных была произведена предварительная обработка с назначением классов. Итоговый набор данных включает более чем 150 объектов с равным распределением классов. Каждый экземпляр класса включает данные сигнала сенсора при различных температурах с проведенной компенсацией температурных изменений окружающей среды, как было описано выше.

Усредненные значения сигнала для отдельных классов представлены на рис. 5. Как видно на рисунке, сигнал метана имеет ярко выраженный максимум при напряжении нагрева выше 0.6 В. В то время как сигнал паров растворителей имеет максимум при напряжении ниже 0.6 В и имеет тенденцию к снижению по мере роста напряжения.

Рис. 5. Усредненные значения многомерного сигнала сенсора для различных газов

Напряжение, В

Рис. 6. Главные компоненты многомерного сигнала сенсора и разделяющая поверхность для метана

Как было сказано выше, перед обучением модели произведена нормализация данных, для выравнивания масштабов переменных, составляющих многомерный сигнал.

Перед обучением модели для классификации объектов, производилось обучение модели методом главных компонент с последующим преобразованием данных. Результат преобразования представлен на рис. 6. Разложение выполнялось на 3 главных компоненты: PC0, PC1 и PC2 на рисунке.

3D-представление показывает, что объекты, представляющие один класс, формируют группы, расположенные в различных областях на расстоянии друг от друга. Такое расположение групп показывает, что существует значительное отличие в признаках отдельных объектов, представляющих различные классы. Эти различия делают возможным разделение объектов, используя методы машинного обучения, и их классификацию.

Для разделения метана и паров растворителей была обучена модель на основе алгоритмов метода опорных векторов. Разделяющая поверхность модели представлена на рис. 6. Проекции поверхности показаны линиями, обозначающими неизменное значение главного компонента, который отсутствует в данной системе координат.

Как видно из рисунка, полученная разделяющая поверхность надежно отделяет объекты, представляющие собой метан, от объектов, представляющих ацетон, этанол, бензин и чистый воздух. Чистый воздух и метан наиболее четко отделены на всех графиках. В то время как объекты, представляющие собой пары ацетона, этанола и бензина, достаточно сильно распределены по простран- ству и имеют пересечения. Это объясняется двумя причинами. Во-первых, колебаниями их концентрации. Во-вторых, профилем нагрева, который задан равномерным шагом по напряжению.

Таким образом, было проведено машинное обучение измерительной системы, включающей датчик газа и ПО на компьютере для обработки данных датчика, для распознавания метана в воздухе. Теперь, если провести измерение неизвестного углеводорода в воздухе, и полученный результат обработки "попадает" внутрь разделяющей поверхности метана, можно сделать заключение, что целевым газом является метан, т.е. была выполнена первая задача по мониторингу состава воздуха — распознан целевой газ (следующей задачей будет измерение его концентрации). Полученное разделение может быть использовано в качестве порогового значения для индикации наличия метана или может служить фильтром, после применения которого порог определяется по уровню сигнала на температуре максимальной чувствительности сенсора.

В данном случае разделение других газов не представляет интереса. Однако при необходимости их разделение может быть выполнено аналогичным образом.

Разделяющая поверхность описывается с использованием 9 опорных векторов. Точность классификации составляет 100%, в силу достаточно большого различия в уровнях сигнала.

Важно отметить, что проводить обработку сложного сигнала датчика, используя его собственный микроконтроллер, не всегда представляется возможным и оправданным. Современной тенденцией является разработка сенсорных сетей, в том числе для мониторинга газового состава воздуха на промышленных объектах [14]. В состав сенсорных сетей входят как сами датчики, так и исполнительные устройства (а в некоторых случаях и ретрансляторы). Управление сетью осуществляет координатор сенсорной сети, в качестве которого может выступать отдельное устройство с мощным контроллером, большим объемом памяти и различными периферийными устройствами или даже ПЭВМ. В этом случае именно координатор сети может использоваться для обработки большого объема данных от датчиков. Возможна также отправка данных в облачные центры обработки [15].

ЗАКЛЮЧЕНИЕ

В данной статье представлены результаты исследования распознавания смесей горючих газов с воздухом с помощью термокаталитических сенсоров. Измерения производились с помощью метода многостадийного измерительного импульса с увеличенным числом стадий. При этом температурная компенсация выполнялась по данным независимых измерений температуры окружающей среды.

Выполнение измерений сигнала сенсора при различных температурах чувствительного элемента позволяет получить дополнительную информацию о протекании окислительной реакции, которая выражается в изменении формы сигнала. Данная форма зависит от типа газа и может быть использована для идентификации.

Было выполнено разделение метана и паров ацетона, этанола и бензина. Разделение выполнялось методами машинного обучения и представляло собой классификацию объектов на два класса: метан и другие газы. Для обучения модели использовался метод опорных векторов. Обучение осуществлялось на предварительно нормализованном и обработанном с помощью метода главных компонент многомерном сигнале сенсора.

Представленные результаты показывают, что предложенные методы позволяют надежно идентифицировать газы, что может быть использовано при разработке селективных детекторов горючих газов, в частности при разработке газовых датчиков для сенсорных сетей для экологического мониторинга воздуха.

Исследование выполнено при финансовой поддержке РФФИ и ННФИ в рамках научного проекта № 2057-56001.

Список литературы ИДЕНТИФИКАЦИЯ ГОРЮЧИХ ГАЗОВ ТЕРМОКАТАЛИТИЧЕСКИМИ СЕНСОРАМИ

- 1. Баранов А.М., Осипова Т.В. Современные тенденции в развитии сенсоров довзрывоопасных концентраций горючих газов (краткий обзор) // Научное приборостроение. 2021. Т. 31, № 4. С. 3–29. URL: http://iairas.ru/mag/2021/abst4.php#abst1

- 2. Spirjakin D., Baranov A.M., Somov A., Sleptsov V. Investigation of heating profiles and optimization of power consumption of gas sensors for wireless sensor networks // Sensors and Actuators A: Physical. 2016. Vol. 247. P. 247–253. DOI: 10.1016/j.sna.2016.05.049

- 3. Samotaev N., Oblov K., Ivanova A., Pershenkov V. Low power thermocatalytic sensors with nanostructured gas sensitive materials. 2019. URL: http://repository.utm.md/handle/5014/5753

- 4. Karpov E.Е., Karpov E.F., Suchkov A., Mironov S., Baranov A., Sleptsov V., Calliari L. Energy efficient planar catalytic sensor for methane measurement // Sensors and Actuators A: Physical. 2013. Vol. 194. P. 176–180. DOI: 10.1016/j.sna.2013.01.057

- 5. Korotcenkov G., Cho B.K. Engineering approaches for the improvement of conductometric gas sensor parameters: Part 1. Improvement of sensor sensitivity and selectivity (short survey) // Sensors and Actuators B: Chemical. 2013. Vol. 188. P. 709–728. DOI: 10.1016/j.snb.2013.07.101

- 6. Hiranaka Y., Abe T., Murata H. Gas-dependent response in the temperature transient of SnO2 gas sensors // Sensors and Actuators B: Chemical. 1992. Vol. 9, no. 3. P. 177–182. DOI: 10.1016/0925-4005(92)80213-H

- 7. Cavicchi R.E., Suehle J.S., Kreider K.G., Gaitan M., Chaparala P. Fast temperature programmed sensing for micro-hotplate gas sensors // IEEE Electron Device Letters. 1995. Vol. 16, no. 6. P. 286–288. DOI: 10.1109/55.790737

- 8. Parret F., Ménini Ph., Martinez A., Soulantica K., Maisonnat A., Chaudret B. Improvement of micromachined SnO2 gas sensors selectivity by optimised dynamic temperature operating mode // Sensors and Actuators B: Chemical. 2006. Vol. 118, is. 1-2. P. 276–282. DOI: 10.1016/j.snb.2006.04.055

- 9. Brauns E., Morsbach E., Kunz S., Baeumer M., Lang W. Temperature modulation of a catalytic gas sensor // Sensors. 2014. Vol. 14, is. 11. P. 20372–20381. DOI: 10.3390/s141120372

- 10. Kalinowski P. Woźniak L., Strzelczyk A., Jasinski P., Jasiński G. Efficiency of linear and non-linear classifiers for gas identification from electrocatalytic gas sensor // Metrology and Measurement Systems. 2013. Vol. 20, no. 3. P. 501–512. DOI: 10.2478/mms-2013-0043

- 11. Ben-Hur A., Weston J. A user’s guide to support vector machines // Data mining techniques for the life sciences. Humana Press, 2010. P. 223–239.

- 12. Scikit-learn: machine learning in Python. URL: https://scikit-learn.org

- 13. Jolliffe I.T., Cadima J. Principal component analysis: a review and recent developments // Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences. 2016. Vol. 374, no. 2065. Id. 20150202. DOI: 10.1098/rsta.2015.0202

- 14. Yi W.Y., Lo K.M., Mak T., Leung K.S., Leung Y., Meng M.L. A survey of wireless sensor network based air pollution monitoring systems // Sensors. 2015. Vol. 15, no. 12. P. 31392–31427. DOI: 10.3390/s151229859

- 15. Arroyo P., Herrero J.L., Suárez J.I., Lozano J. Wireless sensor network combined with cloud computing for air quality monitoring // Sensors. 2019. Vol. 19, no. 3. Id. 691. DOI: 10.3390/s19030691