Идентификация напряженно-деформированного состояния и поврежденности структуры металла строительных конструкций с нанопокрытиями электромагнитно-акустическим методом

Автор: Баширов М.Г., Баширова Э.М., Юсупова И.Г., Акчурин Д.Ш., Юлбердин Р.Т.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 5 т.15, 2023 года.

Бесплатный доступ

Введение. Порядка 20 процентов аварий зданий и сооружений связаны с разрушением металлических конструкций. Нанопокрытия, нанесенные на металлические конструкции, на порядки повышают их эксплуатационные свойства, но в то же время затрудняют применение традиционных средств неразрушающего контроля, для которых необходимо обеспечить доступ к поверхности основного металла. Качество нанопокрытия контролируется при его формировании. Для предотвращения разрушения металлоконструкций необходимо выявлять неоднородности структуры основного металла микро- и субмикронных размеров, которые зарождаются в зонах повышенной концентрации механических напряжений и превращаются в макродефекты, приводящие к разрушению конструкций. Для этого необходимы методы и средства, позволяющие бесконтактно, через слой нанопокрытия, идентифицировать напряженно-деформированное состояние и поврежденность структуры основного металла. Перспективным для решения этой задачи является использование электромагнитно-акустического (ЭМА) преобразования. Существующие ЭМА средства не в полной мере используют весь потенциал ЭМА преобразования, имеют недостаточную чувствительность и информативность. Методы и материалы. Для экспериментальных исследований выбраны широко применяемые при изготовлении строительных конструкций стали. Проведены исследования взаимосвязи изменения структуры стандартных образцов металла и параметров сигнала ЭМА преобразователя при статических и циклических нагрузках. Результаты. Получены диаграммы нагружения образцов металла, совмещенные фотографиями микроструктуры в контрольных точках, и их частотные модели, полученные путем спектрального анализа сигнала ЭМА преобразователя. Обсуждение. При изменении напряженно-деформированного состояния металла и накоплении повреждений в его структуре происходит целый комплекс взаимосвязанных изменений механических, акустических и электрофизических свойств, все эти изменения отражаются в изменении параметров частотной модели. Выводы. По результатам проведенных исследований предложено применение частотной модели в качестве интегрального параметра для идентификации напряженно-деформированного состояния и поврежденности металла оборудования. Использование искусственной нейронной сети для анализа параметров частотной модели позволяет упростить процесс идентификации напряженно-деформированного состояния и поврежденности металла конструкций и повысить ее достоверность.

Здания и сооружения, металлические строительные конструкции, нанотехнологии, напряженно-деформированное состояние, поврежденность структуры, электромагнитно-акустическое преобразование, спектральный анализ, искусственная нейронная сеть

Короткий адрес: https://sciup.org/142238823

IDR: 142238823 | УДК: 614.849 | DOI: 10.15828/2075-8545-2023-15-5-482-493

Текст научной статьи Идентификация напряженно-деформированного состояния и поврежденности структуры металла строительных конструкций с нанопокрытиями электромагнитно-акустическим методом

Н а металлические конструкции зданий и сооружений для защиты от коррозии, придания эстетического вида, защиты от атмосферных воздействий и вредных воздействий окружающей среды наносятся лакокрасочные покрытия. В последние годы для этих целей в мировой строительной практике начали активно использовать нанопокрытия – покрытия из полимеров, металлов, композитов и других материалов с толщиной высохшего слоя в диапазоне от 1 до 100 нм, которые придают различные свойства поверхностям конструкций – гидрофобные и олеофобные свойства, коррозионную стойкость, стойкость к истиранию и царапинам, твердость, прозрачность, пластичность и др. Защитные свойства покрытий, созданных на основе нанотехнологий, в десятки раз лучше, чем у обычных полимерных красок [1]. Для неразрушающего контроля и диагностики нанопокрытий металлических конструкций в процессе нанесения и при приеме в эксплуатацию разработаны и продолжают разрабатываться методы и средства, позволяющие выявлять нанонеоднородности [2]. Основной задачей обеспечения безопасной эксплуатации металлических конструкций зданий и сооружений с нанопокрытиями является своевременное выявление недопустимых дефектов основного металла этих конструкций применением современных методов и средств неразрушающего контроля и диагностики.

Мероприятия по организации безопасной эксплуатации зданий и сооружений регламентируются государственными нормативно-техническими и нормативно-правовыми документами, основными из которых являются документы [3, 4]. Несмотря на все принимаемые меры Главная инспекция Го-сархстройнадзора России в период с 1993 г. по 2002 г. на территории Российской Федерации официально зарегистрировала в среднем около 30 аварий зданий и сооружений в год [5] и привела анализ материалов по их расследованию. По 2003 году официальная статистика учета аварий зданий и сооружений и анализ материалов по их расследованию отсутствует, а начиная с 2004 года эти функции переданы Федеральной службе по экологическому, технологическому и атомному надзору. Однако отдельно результаты учета аварий зданий и сооружений и анализа их причин, как подтверждают авторы статьи [6] Дмитриева Т.Л., Кудрин В.Г. и Деордиев С.В., не публикуются.

Байбурин А.Х. и Стоякин И.В. в работе [7] отмечают, что «доля аварий, связанных со стадией эксплуатации, с 1981 по 2003 год возросла с 11 до 35%, что связано с износом основных фондов страны в виде зданий и сооружений промышленности и инфраструктуры». Это указывает на необходимость строгого соблюдения нормативов обследования и экспертизы промышленной безопасности зданий и сооружений, правил эксплуатационного контроля и надзора.

Ерёмин К.И. в работе [8] представил систематизированную информацию о научных исследованиях в области комплексной безопасности объектов строительства, он констатирует, что аварии зданий и сооружений происходили, происходят и возможны в обозримом будущем, они происходили и происходят повсеместно, независимо от стран, отрасли промышленности или сферы жизнедеятельности человека. Снижение аварий возможно за счет создания «технологий и методик технического диагностирования строительных конструкций, неразрушающего контроля и мониторинга в зонах, ответственных за разрушение объекта, методик интерпретации результатов технической диагностики, неразрушающего контроля и мониторинга показателями прочности, надежности, риска возникновения аварий, безопасности и защищенности зданий и сооружений».

Еремин К.И. и Матвеюшкин С.А. в работе [9] привели результаты анализа особенностей экспертизы и неразрушающего контроля строительных металлических конструкций, проанализировали основные причины аварий зданий и сооружений, определили, что 85% от общего количества зарегистрированных аварий приходится на эксплуатируемые здания и сооружения. Причинами этих аварий являются нарушения правил технической эксплуатации и отсутствие должного контроля за их техническим состоянием. Выявлены ошибки экспертных организаций при оценке состояния объектов, которые могли быть связаны не только с низкой квалификацией отдельных специалистов, но и с отсутствием необходимых приборов неразрушающего контроля и диагностики в привязке к строительным конструкциям и условиям их эксплуатации. Охарактеризовали особенности эксплуатации и конструктивные особенности металлических конструкций зданий и сооружений, которые необходимо учитывать при выборе методов и средств неразрушающего контроля и диагностики, такие, как подверженность переменным нагрузкам (от 40 до 120 циклов/сутки), крупные габариты, изготовление из элементов разных толщин и марок сталей, отличающихся механическими и физикохимическими свойствами. Организация неразрушающего контроля и диагностирования усложняется тем, что конструкции часто находятся под слоем грязи, производственной пыли, имеют несколько слоев старой краски или значительно подвержены коррозии, значения температуры конструкций могут изменяться в широком диапазоне – от минус 60 до плюс 300оС, возможен нагрев и до плюс 600оС, при этом возможны температурные перепады как

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ по отдельным зонам конструкций, так и во времени. Отсутствие прямого доступа к поверхности часто усложняет или делает невозможным процесс контроля отдельных элементов или зон конструкций. Перечисленные условия повышают требования к уровню организации диагностического обследования строительных конструкций и, соответственно, к приборам неразрушающего контроля и диагностики. Отмечается, что в реальных условиях не всегда существующие приборы применимы для контроля металлических конструкций зданий и сооружений из-за неприспособленности к условиям их эксплуатации и конструктивным особенностям.

Проанализировав конструктивные особенности и особенности эксплуатации металлических конструкций зданий и сооружений, авторы работы [9] сформулировали основные требования к средствам неразрушающего контроля и диагностики, применение которых способствовало бы снижению аварий. Учитывая современные тенденции приборостроения, авторы считают, что стационарные системы должны быть беспроводными, иметь стационарно устанавливаемые датчики длительного использования с многоканальной передачей измерительной информации в центр диагностического контроля. Мобильные приборы должны иметь габариты и вес, позволяющие работать в стесненных условиях и на высоте, в условиях производственной запыленности и слабой освещенности. Приборы должны давать возможность производить контроль объектов с минимально подготовленной или даже неподготовленной поверхностью при диапазоне температур для контактных частей прибора от минус 60 до плюс 300–600оС, иметь возможность накопления или беспроводной передачи информации для дальнейшей обработки на персональном компьютере.

В настоящее время в России серийно выпускается весь спектр средств неразрушающего контроля и диагностики, реализующих на высоком уровне все виды и методы контроля в соответствии с ГОСТ Р 565422015 [10], позволяющие выявлять все недопустимые, согласно нормативным документам, дефекты металла в процессе изготовления, монтажа и эксплуатации стальных конструкций, в том числе со сварными соединениями. Но, как показала мировая практика расследования аварий, связанных с разрушением металлических конструкций зданий и сооружений, выявлено много случаев, когда аварии происходили после плановых обследований конструкций средствами неразрушающего контроля, при которых недопустимые дефекты не были обнаружены [11–13]. Как оказалось, причиной разрушения конструкций явились локальные зоны с повышенной концентрацией механических напряжений, в которых под действием постоянных и переменных механических нагрузок в структуре металла происходит интенсивное накопление повреждений, которые трансформируются в микротрещины. Микротрещины развиваются в объемные дефекты сплошности материала, которые и становятся причиной разрушения конструкций. Поэтому для предотвращения возникновения аварийных ситуаций, связанных с разрушением зданий и сооружений, необходимо выявлять зоны повышенной концентрации механических напряжений конструкций и контролировать в этих зонах состояние структуры металла для выявления дефектов на самых ранних стадиях их развития. Традиционные же методы неразрушающего контроля не позволяют осуществлять раннюю диагностику и направлены на поиск развитых дефектов, что не всегда достаточно для обеспечения надежности диагностируемых объектов. Отсюда можно сделать вывод, что проблема разработки новых неразрушающих методов и средств контроля напряженно-деформированного состояния металлических конструкций, которые бы обеспечивали гарантированную погрешность определения значений механических напряжений, возможность определения распределения полей механических напряжений в зоне контроля, имели высокие эксплуатационные качества и достаточную универсальность, является весьма актуальной.

Актуальность проблемы стимулировала многочисленные исследования как в России, так и за рубежом, направленные на создание методов и средств контроля напряженно-деформированного состояния металлоконструкций и на выявление повреждений на уровне структуры металла. В результате этих исследований создано большое количество приборов, основанных на различных физических принципах. Наиболее удачными оказались приборы, принцип действия которых основан на магнитоупругом (ко-эрцитиметрический, магнитной анизотропии и магнитной памяти) и акустоупругом эффектах. В России разработаны ГОСТы и другие нормативные документы, регламентирующие порядок применения этих приборов [14–19]. Однако при использовании их на практике возникает много научно-технических проблем, обусловленных неоднозначностью и нелинейностью связи между механическими и магнитными или акустическими свойствами металлов, влиянием на результаты структуры и химического состава металла, размеров контролируемой конструкции, толщины покрытий, механической предыстории, наличия микро и макродефектов.

Нанопокрытия позволяют на порядки повысить многие эксплуатационные качества металлических конструкций, но в то же время создают особые требования к применяемым методам и средствам неразрушающего контроля и диагностики. Многообразие различных видов нанопокрытий, отличающихся хи-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ мическими, механическими, электрическими, магнитными и акустическими свойствами изолирующих поверхность основного металла конструкций, делает невозможным применение многих традиционных методов неразрушающего контроля и диагностики металлоконструкций. Авторы статьи [2] А.Б. Ринкевич, Ю.В. Корх, Я.Г. Смородинский на основе анализа современного состояния неразрушающего контроля и диагностики металлических конструкций с нано-и микропокрытиями делают вывод, что «Получение информации о наноразмерных неоднородностях в больших объектах, таких, как трубопроводы, котлы и т. д., является избыточным и нецелесообразным. С другой стороны, уметь фиксировать момент, когда из нанонесплошности образуется уже потенциально опасная для многих производственных объектов микронесплошность, необходимо и перспективно для дальнейшего развития методик неразрушающего контроля. Идея определения начальной стадии образования дефекта, обнаружение преддефектного состояния материала все чаще и чаще обсуждается на зарубежных и всероссийских конференциях, описывается во многих научных статьях». Логическим продолжением выводов этих авторов является необходимость проведения исследований, направленных на разработку новых подходов к диагностике металлических конструкций с нанопокрытиями, выявление новых информативных параметров контроля, основанных на анализе эффектов отражения и рассеяния электромагнитных и акустических волн на нано- и микроуровнях структуры основного металла и покрытия, изменения локальных акустических и электрофизических свойств материалов. Наличие в объекте контроля неоднородностей микро- и субмикронных размеров приводит к изменению акустического импеданса, плотности среды, что вызывает эффекты рассеяния, дифракции и рефракции акустических волн. Результатом проявления этих эффектов является генерирование микронеоднородностями структуры материала пространственных и временных высших гармонических составляющих акустического поля, параметры которых характеризуют степень гетерогенности среды. В зонах повышенной концентрации механических напряжений металлоконструкций несплошности субмикронных и микронных масштабов сливаются и образовывают макродефекты, приводящие к разрушению конструкций. Поэтому поврежденности структуры основного металла микро- и субмикронных уровней могут быть использованы для оценки остаточного ресурса и пригодности конструкции к дальнейшей эксплуатации.

Перспективным направлением для реализации средств контроля металлических конструкций с нанопокрытием является использование электромагнитно-акустического преобразования, позволяю- щего бесконтактно с высокой производительностью выявлять дефекты металлов и контролировать напряженно-деформированное состояние конструкций. Практическое использование электромагнитно-акустического преобразования впервые было предложено в СССР в 1933 году Б. Остроумовым и Л. Плотов-ским для возбуждения свободных упругих колебаний в металлических стержнях. В 1935 году С.Я. Соколов, основатель ультразвукового неразрушающего метода контроля, получил авторское свидетельство на ЭМА метод контроля А.С. № 44376 СССР «Способ возбуждения механических колебаний турбинных лопаток». Уже в 1939 г. Р. Рэндал применил ЭМА метод для контроля структуры металла. После этого отечественными и зарубежными авторами было опубликовано множество работ, в которых приведены результаты экспериментальных и теоретических исследований природы ЭМА преобразования и применения его для неразрушающего контроля [20]. Но существующие ЭМА средства диагностики из-за низкой эффективности двойного взаимного преобразования электромагнитных и акустических волн существенно уступают традиционным акустическим средствам с контактными пьезоэлектрическими преобразователями в чувствительности и точности. За последние 10–15 лет отечественными и зарубежными учеными опубликовано много работ с результатами исследований, направленных на повышение чувствительности и информативности методов и средств контроля, основанных на использовании ЭМА преобразования. Углов А.Л. с коллегами разработали ЭМА устройство для неразрушающего контроля остаточных напряжений эхо-методом контроля [21]. Муравьев В.В. с учениками разработали метод структуроскопии термически обработанных стальных прутков по скорости распространения рэлеевских волн [22], исследовали неравномерность акустической анизотропии стального проката [23], предложили метод многократной тени для повышения чувствительности при контроле труб нефтяного сортамента [24]. Дюкуссо М. и Реверди Ф. разработали ЭМА метод визуализация поверхностных микротрещин в режиме реального времени, основанный на фокусировке акустической волны [25]. Трушке-вич О. и Эдвардс Р.С. предложили для повышения чувствительности к мелким дефектам использовать миниатюрные ЭМА преобразователи [26]. Чжай Джи, Ли И., Цинь Юй и Лю И. разработали метод проектирования многочастотных ЭМА преобразователей, основанный на управлении параметрами пространственных гармонических составляющих [27]. Го В., Ю З., Чуй Х.К. и Чен Х. разработали ЭМА преобразователь для дистанционного мониторинга повреждений протяженных объектов [28]. Литературный обзор основных направлений исследований

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ отечественных и зарубежных ученых по совершенствованию ЭМА метода контроля показывает, что они в основном были направлены на совершенствование конструкции ЭМА преобразователей для генерирования в объекте контроля акустических волн с заданными параметрами и разработку различных способов выделения и обработки информации, содержащейся в изменении параметров акустических волн. При этом информативный потенциал электромагнитной составляющей ЭМА преобразования был исследован недостаточно полно.

Авторы данной статьи в работах [29–32] предложили новый подход к совершенствованию ЭМА метода контроля, основанный на использовании в качестве интегрального параметра, характеризующего напряженно-деформированное состояние и по-врежденность металла оборудования, передаточную функцию – динамическую математическую модель в оперативной форме W(p). Изменения всех свойств металла под действием статических или переменных нагрузок оказывают влияние на его интегральный параметр. В отличие от передаточной функции, которая используется в теории автоматического управления в качестве математической модели линейных и линеаризованных объектов, коэффициенты, и, соответственно, корни многочленов числителя и знаменателя интегрального параметра W(p) изменяется при изменении напряженно-деформированного состояния и поврежденности металла, и поэтому он может быть использован для идентификации технического состояния контролируемых конструкций. Сам интегральный параметр W(p) идентифицируется по сигналу отклика ЭМА преобразователя применением метода динамической идентификации. Оценка напряженно-деформированного состояния и поврежденности металла оборудования в зоне контроля осуществляется графоаналитическим мето- дом на комплексной плоскости с использованием координат корней характеристического полинома интегрального параметра W(p). Графоаналитический метод оценки напряженно-деформированного состояния и поврежденности металла оборудования является наглядным, но обладает значительной трудоемкостью и не исключает влияния человеческого фактора на результаты оценки технического состояния объектов диагностирования. Указанные недостатки использования динамической математической модели для идентификации напряженно-деформированного состояния и поврежденности металла оборудования обусловили необходимость продолжения теоретических и экспериментальных исследования в этом направлении.

Целью данной работы является экспериментальное выявление новых информативных параметров ЭМА преобразования для формирования новых показателей для идентификации напряженно-деформированного состояния и поврежденности металла строительных конструкций.

МЕТОДЫ И МАТЕРИАЛЫ

Для экспериментальных исследований были выбраны широко применяемые при изготовлении строительных конструкций стали марок Ст3сп и 09Г2С и изготовлены 60 стандартных образцов (по 30 образцов из каждой марки стали) по ГОСТ 1497-84 и ГОСТ 25.502-79.

Исследования по схеме одноосного растяжения образцов проводились в лаборатории металлов ООО «Газпром нефтехим Салават» с использованием испытательной машины Walter + Bai LF TTM-600 (рис. 1).

Исследования при циклических нагрузках проводились в лаборатории диагностики нефтегазового

Рис. 1. Испытательная машина Walter + Bai

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

per а

Рис. 2. Установка для испытаний на циклическую нагрузку: а – общий вид; б – контроль образца металла прибором ЕМ2210

оборудования Института нефтепереработки и нефтехимии ФГБОУ ВО УГНТУ в г. Салавате с использованием установки (рис. 2), изготовленной по патенту на изобретение № 2262682.

В составе экспериментальной установки в качестве генератора импульсов тока, электромагнитноакустического преобразователя, усилителя сигнала электромагнитно-акустического преобразователя и согласованного фильтра были использованы соответствующие модули серийно выпускаемых компанией «Октанта» ЭМА толщиномеров ЕМ2210 и EM4000 (рис. 2, рис. 3). С помощью ЭМА преобразователя бесконтактно возбуждаются акустические волны в объеме образце металла и исследуется вторичное электромагнитное поле над его поверхностью. Металлографический анализ результатов испытаний образцов стали осуществлялся с использованием металлургического микроскопа. Для анализа динамического сигнала ЭМА преобразователя, его аппроксимации и идентификации передаточной функции образца стали использовалась разработан-

Рис. 3. ЭМА толщиномер EM4000

ная авторами данной статьи компьютерная программа № 2018617490 РФ [32].

Метрологическое обеспечение экспериментальных исследований разработано в соответствии с действующими нормативными документами и паспортами средств измерений.

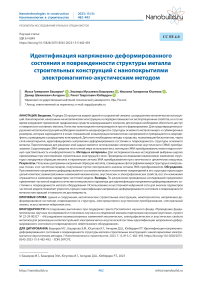

При исследовании образцов металла при статической нагрузке снималась диаграмма растяжения и на ней отмечались контрольные точки О, А, В, Д, Р, в которых существенно меняются механические и, соответственно, электрофизические и акустические свойства металла, это: исходное ненагруженное состояние металла σ0; предел пропорциональности σпц; предел упругости σуп; предел текучести σт; предел временного сопротивления (прочности) σв; напряжение непосредственно перед разрушением образца σр (рис. 4).

В контрольных точках проводилось более подробное исследование изменений структуры металла образцов с использованием микроскопа с большим увеличением и соответствующих изменений параметров электромагнитно-акустического преобразования. Для получения остаточных значений напряженного состояния и деформации образцов металла, соответствующих их значениям в контрольных точках, образцы нагружались до значений напряжения и деформации, превышающих их значения в контрольной точке с учетом обратимой деформации образца – точки С, Е, К.

При проведении испытаний образцов на циклическую нагрузку (рис. 2) образцы нагружались с частотой, не допускающей нагрев образца выше 80оС (по 200 циклов нагрузки). Деформация образца измерялась индикатором ИЧ-10. Через заданное число циклов счетчик отключал установку для проведения измерений ЭМА прибором в точках, отмеченных на поверхности образца. Испытания проводились до полного разрушения образцов.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 4. Диаграмма растяжения и изменение микроструктуры образца из стали Ст3сп в контрольных точках (микроскоп DMIL M LED, увеличение х100)

РЕЗУЛЬТАТЫ

Диаграмма растяжения и соответствующие изменения микроструктуры образцов из стали Ст3сп в контрольных точках О, А, В, Д, Р изображены на рис. 4. На диаграмме растяжения указаны также точки, до которых образцы нагружались с учетом обратимой деформации образцов – С, Е, К,

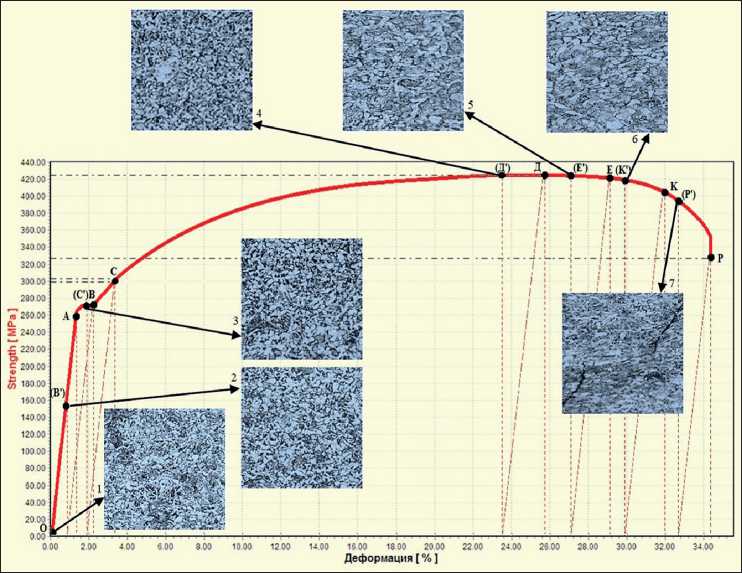

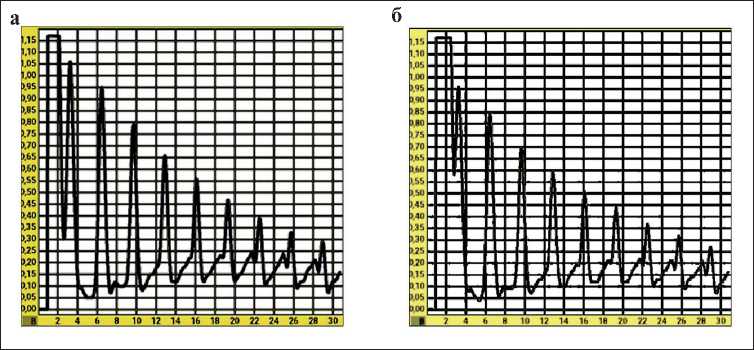

На рис. 5 и рис. 6 изображены зондирующий и многократно отраженные (донные) сигналы ЭМА преобразователя, взаимодействующего с образцом стали Ст3сп при статических и циклических нагрузках соответственно.

ОБСУЖДЕНИЕ

При изменении напряженно-деформированного состояния металла и накоплении повреждений в его структуре происходит целый комплекс взаимосвязанных изменений механических, акустических, магнитных и электрических свойств. Баширов М.Г., Баширова Э.М. и Хуснутдинова И.Г. экспериментально исследовали изменение магнитных, электрических и акустических свойств образцов стали при доведении их до разрушения при статических и циклических нагрузках, предложили критерии для оценки предельного состояния металлов [30].

Баширов М.Г., Минлибаев М.Р. и Сафин Э.М. на основе теоретического исследования условий распространения акустических волн, возбужденных ЭМА преобразователем, в средах, имеющих локальные неоднородности микронного масштаба, показали, что локальные неоднородности можно рассматривать как источники гармонических составляющих акустического поля, параметры которых определяются параметрами этих неоднородностей, в результате на выходе ЭМА преобразователя формируется сигнал, содержащий гармонические составляющие с определенными параметрами [33].

Идеи и предположения, выдвинутые в перечисленных выше работах [29–33], были подтверждены результатами экспериментальных исследований, полученными в данной работе, которые наглядно демонстрируют, что с изменением напряженно-деформированного состояния и поврежденности структуры образцов металла происходит изменение формы, амплитуды и временных параметров сигнала ЭМА преобразователя, т.е. происходит изменение параметров спектра гармонических составляющих сигнала ЭМА преобразователя (рис. 5 и рис. 6). Надо отметить, что в сигнале ЭМА преобразователя содержатся еще гармонические составляющие, обусловленные вторичными временными и пространственными гармониками электромагнитного поля над поверхностью объекта контроля, которые не связаны с акустическим полем и зависят от толщины, электрических, магнитных свойств и поврежденности структуры материала нанопокрытия.

Как отмечалось ранее, непосредственное использование передаточной функции для идентификации напряженно-деформированного состояния и по-врежденности структуры металла связано с опре-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 5. Зондирующий и многократно отраженные сигналы ЭМА преобразователя при растяжении образца стали Ст3сп: а – без нагрузки; б – при напряжении растяжения 300 МПа (единицы измерения амплитуды сигнала по оси ординат – вольты, единицы измерения длительности сигнала по оси абсцисс – мкс)

Рис. 6. Зондирующий и многократно отраженные сигналы ЭМА преобразователя при испытании на усталость образца из стали Ст3сп: а – ЭМА сигнал при исходном состоянии образца 0; б – ЭМА сигнал после 2200 циклов нагружения образца (единицы измерения амплитуды сигнала по оси ординат – вольты, единицы измерения длительности сигнала по оси абсцисс – мкс)

деленными трудностями, поэтому предлагается использовать для этой цели частотную модель, получаемую из динамической модели объекта контроля путем формальной замены оператора p на ϳ ω:

= ^^ _Kbo+bi^>^ +Ь»^У _KBU^ ДХ/ш) а0+а^<о>^.--+ап-Ц(оТ Л^шУ где Y(jω) и X(jω) – сигналы отклика и воздействия ЭМА преобразователя в частотной форме;

B(j ω ) и A(j ω ) – полиномы числителя и знаменателя, K – коэффициент передачи;

ai, bi – коэффициенты полиномов числителя и знаменателя.

Преимуществом применения частотной модели является возможность применения эффективного метода спектрального анализа, возможность упро- стить процесс идентификации и повысить ее достоверность с помощью искусственной нейронной сети.

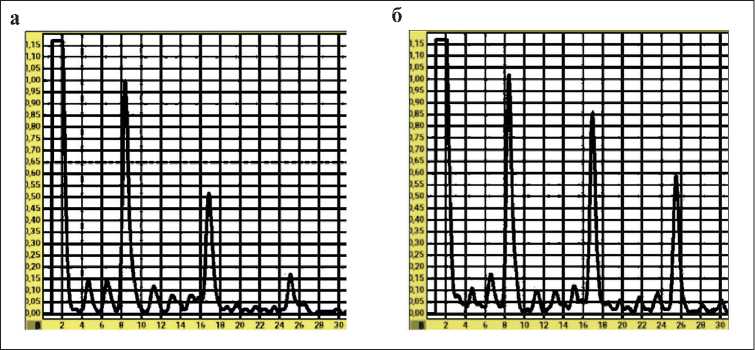

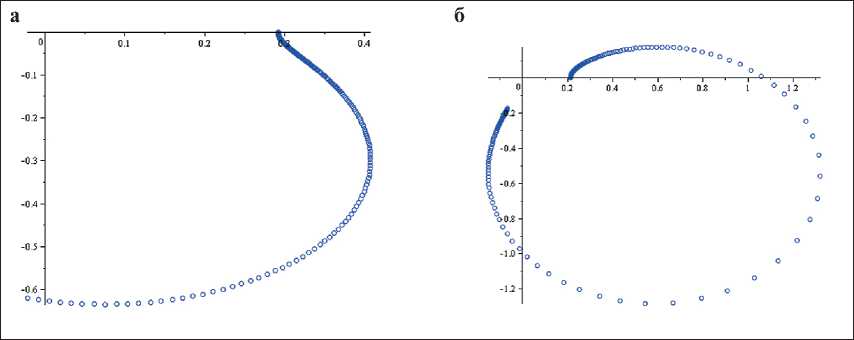

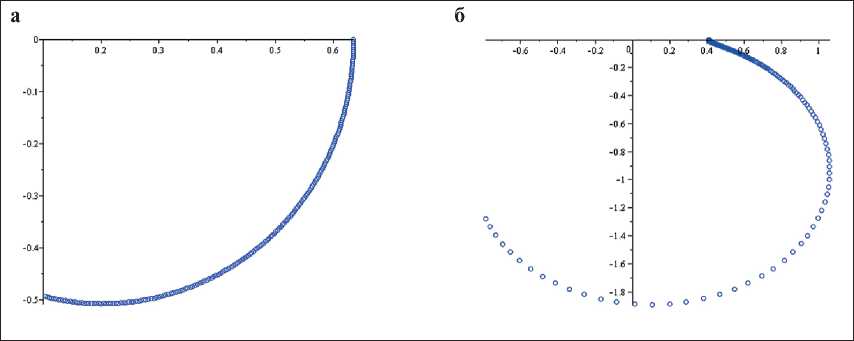

Графическим изображением частотной модели на комплексной плоскости является амплитуднофазовая частотная характеристика. Если рассматривать диаграмму растяжения металла, то каждой точке этой кривой будет соответствовать своя частотная модель (частотный образ), формируемая совокупностью гармонических составляющих сигнала ЭМА преобразователя, поэтому по значениям параметров гармонических составляющих сигнала можно решить обратную задачу – идентифицировать текущее напряженно-деформированное состояние образца металла. На рис. 7 представлены амплитудно-фазовые частотные характеристики образца стали Ст3сп

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ в исходном, ненагруженном, состоянии и при напряжении растяжения 318 МПа.

На рис. 8 изображены амплитудно-фазовые частотные характеристики образца стали 09Г2С при отсутствии нагрузки и после 1400 циклов нагрузки.

Полученные результаты наглядно свидетельствуют об изменении параметров частотных моделей образцов с изменением статической и циклической нагрузок и возможности применения частотных моделей для однозначной идентификации уровня напряженно-деформированного состояния и по-врежденности испытуемых образцов стали.

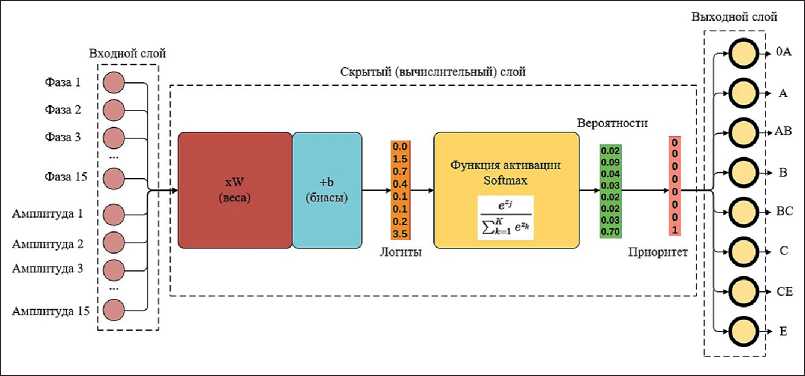

Идентификация напряженно-деформированного состояния и поврежденности структуры металла осуществляется путем анализа параметров гармонических составляющих частотной модели объекта исследования искусственной нейронной сетью (рис. 9).

В качестве алгоритма обработки данных искусственной нейронной сетью выбран подтип логисти- ческой регрессии – полиномиальная логистическая регрессия. Данный алгоритм представляет собой метод классификации, который обобщает логистическую регрессию на многоклассовые задачи. Этот метод используется для прогнозирования вероятностей различных возможных результатов категориально распределенной зависимой переменной при заданном наборе независимых переменных. Принцип обучения искусственной нейронной сети – обучение с учителем. Входными данными для нейронной сети служат комплексные координаты характерных гармоник частотной модели – амплитуды и фазы первых 15 гармоник сигнала электромагнитноакустического преобразователя. Выборка данных формируется в формате MS Excel для дальнейшей загрузки в нейронную сеть для ее обучения. Одна строка соответствует одному измерению, состоит из 30 значений и метки класса. Выходом нейронной сети является вероятность принадлежности к одному

Рис. 7. Амплитудно-фазовая частотная характеристика образца стали Ст3сп при статической нагрузке: а – напряжение растяжения 0 Мпа; б – напряжение растяжения 318 МПа

Рис. 8. Амплитудно-фазовая частотная характеристика образца стали 09Г2С при циклической нагрузке: а – количество циклов – 0; б – 1400 циклов нагрузки

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 9. Структурная схема искусственной нейронной сети для идентификации напряженно-деформированного состояния и по-врежденности по частотной модели объекта исследования

из 8 классов (состояний напряженно-деформированного состояния металла согласно диаграмме нагружения), которые, в свою очередь, преобразуются в приоритет (наибольшая вероятность принадлежности к конкретному классу).

ВЫВОДЫ

В зонах повышенной концентрации механических напряжений металлических конструкций зданий и сооружений зарождаются неоднородности структуры металла микро- и субмикронных размеров, которые под действием постоянных и переменных нагрузок интенсивно развиваются в макродефекты, приводящие к разрушению. Ранняя идентификация напряженно-деформированного состояния и поврежденности структуры металла позволяет предотвратить аварии зданий и сооружений, связанные с разрушением металлических конструкций. Нанопокрытия строительных металлических конструкций, которые начали успешно применяться в мировой строительной практике в последние годы, на порядки повышают их эксплуатационные свойства, но в то же время затрудняют применение традиционных методов и средств неразрушающего контроля и диагностики, для которых, как прави- ло, необходимо обеспечить доступ к поверхности основного металла конструкции. Для обеспечения ранней диагностики современных строительных металлических конструкций необходимы методы и средства, позволяющие бесконтактно, через слой нанопокрытия, идентифицировать напряженно-деформированное состояние и поврежденность структуры основного металла.

Одним из перспективных направлений реализации таких методов и средств неразрушающего контроля и диагностики является использование электромагнитно-акустического преобразования, информативный потенциал которого на сегодняшний день исследован недостаточно полно.

В результате проведенных исследований в этом направлении предложено применение частотной модели, получаемой на основе спектрального анализа сигнала ЭМА преобразователя, в качестве интегрального параметра для идентификации напряженно-деформированного состояния и поврежденности металла оборудования.

Использование искусственной нейронной сети для анализа параметров частотной модели позволяет упростить процесс идентификации напряженно-деформированного состояния и поврежденности металла конструкций и повысить ее достоверность.

Список литературы Идентификация напряженно-деформированного состояния и поврежденности структуры металла строительных конструкций с нанопокрытиями электромагнитно-акустическим методом

- Фаликман В.Р. Нанопокрытия в современном строительстве // Нанотехнологии в строительстве. Том 13. № 1. 2021. С. 5-11. URL: https://doi. 10.15828/2075-8545-2021-13-1-5-11

- Ринкевич А.Б., Корх Ю.В., Смородинский Я.Г. Перспективы применения неразрушающего контроля для диагностики нано- и микроструктурных материалов // Дефектоскопия. № 1. 2010. С. 14–20.

- Технический регламент о безопасности зданий и сооружений: Федеральный закон № 384-ФЗ // Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd. ru/document/ 902192610 (дата обращения: 30.08.2023).

- ГОСТ 31937-2011. Здания и сооружения. Правила обследования и мониторинга технического состояния = Buildings and constructions. Rules of inspection and monitoring of the technical condition: межгосударственный стандарт: утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2012 г. № 1984-ст: дата введения 2014-01-01. Москва: Стандартинформ, 2014.

- Аварии зданий и сооружений на территории Российской Федерации в 1993–2002 гг. // Бюллетени Главной инспекции Госархстройнадзора России.

- Дмитриева Т. Л., Кудрин В. Г., Деордиев С. В. Пути повышения эффективности исследований по авариям сооружений из стали // Известия вузов. Инвестиции. Строительство. Недвижимость. 2022. Т. 12. № 1. С. 28–39. https://doi.org/10.21285/2227-2917-2022-1-28-39

- Байбурин А.Х., Стоякин И.В. Аварии зданий и сооружений (уроки строительных аварий). Челябинск: Цицеро, 2019, 124 с.

- Ерёмин К.И. Систематизация научных исследований в области комплексной безопасности объектов строительства // Материалы круглого стола «Комплексная безопасность в строительстве». URL: https://profi.erzrf.ru/upload/iblock/97d/Eremin-K.I._-Sistematizatsiya-nauchnykh-issledovanii_-v-oblasti-kompleksnoi_-bezopasnosti-v-stroitelstve.pdf (дата обращения: 30.08.2023).

- Еремин К.И., Матвеюшкин С.А. Особенности экспертизы и неразрушающего контроля строительных металлических конструкций // Предотвращение аварий зданий и сооружений. Электронный журнал. III квартал. URL: https://prevdis.ru/osobennosti-ekspertizy-i-nerazrushayushhego-kontrolya-stroitelnyh-metallicheskih-konstruktsij/ (дата обращения: 30.08.2023).

- ГОСТ Р 56542-2015. Контроль неразрушающий. Классификация видов и методов // Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd. ru/document/ 1200123257 (дата обращения: 30.08.2023).

- Дубов А. А. Принципиальные отличительные признаки метода магнитной памяти металлов и приборов контроля в сравнении с известными магнитными методами неразрушающего контроля // Контроль. Диагностика. 2003. № 12. С. 27–29.

- Якубовский Р.Ю., Буланов И.А., Олипер И.А., Салахов Р.Г., Казаков А.А. Методы обследования металлических, железобетонных и каменных конструкций // Молодой ученый. 2015. № 23 (103). С. 283–287. URL: https://moluch.ru/archive/103/23680/ (дата обращения: 24.08.2023).

- Арефьев Ю.В., Безлюдько Г.Я., Шалыго А.А. Новое в диагностике технического состояния металлических строительных конструкций // СТРОЙМЕТАЛЛ. № 42. 2014. С. 2–6.

- ГОСТ Р 52330–2005. Национальный стандарт российской федерации. Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования // Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200039616 (дата обращения: 30.08.2023).

- ГОСТ Р 53966–2010. Национальный стандарт российской федерации. Контроль неразрушающий. Контроль напряженно-деформированного состояния материала конструкций. Общие требования к порядку выбора методов // Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200082717 (дата обращения: 30.08.2023).

- МДС 53-2.2004 Диагностирование стальных конструкций: Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd. ru/document/ 1200030802 (дата обращения: 30.08.2023).

- ГОСТ Р 52731-2007. Контроль неразрушающий. Акустический метод контроля механических напряжений. Общие требования // Электронный фонд правовых и нормативно-технических документов URL: https://docs.cntd.ru/document/1200051032 (дата обращения: 30.08.2023).

- ГОСТ Р ИСО 24497-2-2009. Контроль неразрушающий. Метод магнитной памяти металла. Часть 2. Общие требования // Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd. ru/document/1200075955 (дата обращения: 30.08.2023).

- ГОСТР 58599-2019. Техническая диагностика. Диагностика стальных конструкций. Магнитный коэрцитиметрический метод. Общие требования // Электронный фонд правовых и нормативно-технических документов. URL: https://docs.cntd.ru/document/1200168809/titles (дата обращения: 30.08.2023).

- Баширов М.Г., Баширова Э.М., Юсупова И.Г., Драцкий В.О., Муртазина А.И., Квачинский С.А. Моделирование и экспериментальное исследование влияния механических напряжений и поврежденности металла нефтегазового оборудования на параметры электромагнитно-акустического преобразования // Нефтегазовое дело. 2023. Т. 21. № 1. С. 183–194.

- Углов А.Л., Хлыбов А.А., Бычков А.Л., Кувшинов М.О. О неразрушающем контроле остаточных напряжений в деталях осесимметричной формы из стали 03Н17К10В10МТ // Вестник ИжГТУ имени М.Т. Калашникова. 2019. Т. 22. № 4. С. 3–1.

- Муравьев В. В., Будрин А.Ю., Синцов М.А. Структуроскопия термически обработанных стальных прутков по скорости распространения рэлеевских волн // Интеллектуальные системы в производстве. 2020. Т. 18. № 2. С. 37–20.

- Волкова Л.В., Муравьева О.В., Муравьев В.В. Неравномерность акустической анизотропии толстолистового стального проката // Сталь. 2021. № 5. С. 36–41.

- Муравьева О.В., Волкова Л.В., Муравьев В.В., Синцов М.А., Мышкин Ю.В., Башарова А.Ф. Чувствительность электромагнитно-акустического метода многократной тени с использованием рэлеевских волн при контроле труб нефтяного сортамента // Дефектоскопия. 2020. № 12. С. 48–57.

- Ducousso M., Reverdy F. Real-time imaging of microcracks on metallic surface using total focusing method and plane wave imaging with Rayleigh waves. NDT E Int. 2020;116:102311. https://doi.org/10.1016/j.ndteint.2020.102311

- Trushkevych O., Edwards R.S. Characterisation of small defects using miniaturised EMAT system. NDT E Int. 2019;107:102140. https://doi.org/10.1016/j.ndteint.2019.102140

- Zhai G, Li Y, Qin Y, Liu Y. Design Method of Multiwavelength EMATs Based on Spatial Domain Harmonic Control. IEEE Trans Ultrason Ferroelectr Freq Control. 2021;68(6):2259-2270. https://doi.org/10.1109/TUFFC.2021.3055871

- Guo W., Yu Z., Chui H.C., Chen X. Development of DMPS-EMAT for Long-Distance Monitoring of Broken Rail. Sensors (Basel). 2023;23(12):5583. https://doi.org/10.3390/s23125583

- Bashirov M.G., Khusnutdinova I.G. The use of electromagnetic-acoustic method for estimating the stress-strain state of the metallic elements of power equipment. Key Eng Mater. 2017; 743:463–467. https://doi.org/10.4028/www.scientific.net/KEM.743.463

- Bashirov M.G., Bashirova E.M., Khusnutdinova I.G. The dynamic identification of the technical condition of pipelines on the basis of the analysis of the temporal characteristics of electromagnetic-acoustic signal. IOP Conf Ser Mater Sci Eng. 2019; 12042. https://doi.org/10.1088/1757-899X/511/1/012042

- Патент № 169803 Российская Федерация, МПК G01N 29/00 (2006.01). Устройство для бесконтактного контроля напряженно-деформированного состояния и уровня поврежденности металлических конструкций № 2016150488 / И.Г. Хуснутдинова, М.Г. Баширов, Э.М. Баширова, И.В. Прахов. Заявл. 21.12.2016. опубл. 03.04.2017.

- Баширов М.Г., Баширова Э.М., Баширов Р.А., Хуснутдинова И.Г. Оценка напряженно-деформированного состояния и поврежденности металлических конструкций электромагнитно-акустическим методом // Свидетельство о государственной регистрации программы для ЭВМ № 2018617490.

- Bashirov M.G., Minlibaev M.R., Safin E.M. Theoretical Analysis of Wave Electromagnetic-Acoustic Processes in a Medium During the Operation of an Electromagnetic-Acoustic Transducer. In: Proc of International Multi-Conference on Industrial Engineering and Modern Technologies (FarEastCon). 2020; 1-4. https://doi.org/10.1109/FarEastCon50210.2020.9271089