Имидостеклосотопласты для теплонагруженных звукопоглощающих конструкций

Автор: Гусев С.А., Костюченко В.Н., Мийченко И.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Разработана технология получения термоустойчивых стеклосотопластов (ССП) с различной плотностью, которая отличается от традиционной только температурно-временными параметрами. ССП на основе имидных матриц АПИ обеспечивают работоспособность вплоть до 350-4000С. Для получения ССП-АПИ можно использовать традиционные клеевые полосы на основе клея БФ-2, так как присутствие в структуре ССП фенольной матрицы практически не влияет как на прочностные свойства, так и на термоустойчивость ССП АПИ. Отработана технология получения трехслойных сотовых панелей на основе матриц АПИ с высокими прочностными показателями, термоустойчивостью и звукопоглощением.

Стеклосотопласты, клей, термоустойчивость, звукопоглощение

Короткий адрес: https://sciup.org/148198935

IDR: 148198935 | УДК: 678.5.004(100):

Текст научной статьи Имидостеклосотопласты для теплонагруженных звукопоглощающих конструкций

зарубежные аналоги PMR, LARC) позволит значительно расширить область их применения в авиаракетостроении и космической технике [1].

Для получения стеклосотопластов (ССП) наиболее пригодны с точки зрения оптимального сочетания технологических и эксплуатационных свойств связующие мономерного типа АПИ-3 и модифицированный состав АПИ-3Т, представляющие собой растворы имидообразующих мономеров в активном растворителе (фуриловом спирте). В качестве наполнителя целесообразно использовать стеклоткань Э1/1-100П с нанесенными клеевыми полосами (фено-лополивинилацетальный клей БФ-2 ГОСТ 12172-74). Синтез олигоимида и полиимида из связующих АПИ проходит синхронно со стадиями получения полуфабрикатов и формования изделий. Низкая и легко регулируемая вязкость растворов связующих в нетоксичных растворителях, высокая смачивающая способность обеспечивает получение полуфабрикатов с заданной степенью наполнения. Удаление продуктов реакции имидизации при получении полуфабриката, готового к формованию, происходит до начала процесса отверждения, что определяет низкую пористость материала в изделии.

Для отработки технологических режимов получения стеклосотопластов на имидном связующем АПИ образцы получали по «дольковой технологии» по принципу растяжения пакета [2, 3]. Все исследования проводили для ССП с размером ячейки 2,5 мм. Сотовые панели различной плотности получали путем разбавления связующего на стадии пропитки пассивным растворителем. Введение пассивного растворителя не изменяет режимы процессов имидизации и отверждения связующих АПИ-3 и АПИ-3Т, т.к. он удаляется практически полностью при динамическом нагреве до начала процесса имидизации

(образования олигоимида). Используя данные составы можно получать ССП с плотностью от 84 до 109 кг/м3 на основе АПИ-3 и от 74 до 103 кг/м3 на основе АПИ-3Т. Большее количество пропиток не всегда целесообразно в связи со значительным увеличением плотности ССП (более 110-115кг/м3).

Термообработка пропитанного блока ведется в три стадии:

-

1 стадия – для составов АПИ-3 и АПИ-3Т идентично: удаление пассивного растворителя и проведение процесса синтеза олигоамидоэфира;

-

2 стадия – проведение процесса имидизации (образования олигоимида на поверхности наполнителя;

-

3 стадия – проведение процесса отверждения имидизированного связующего в заготовке ССП.

При штатной технологии получения ССП на основе имидной матрицы СП-97С [4] из-за особенности образования полиимида и его отверждения по реакции поликонденсации для снижения пористости и обеспечения необходимой прочности получаемых ССП процесс останавливают на стадии образования линейного полиимида СП-97С, причем не полностью ими-дизированного. С этим связана довольно низкая термоустойчивость такого типа ССП (не выше 220-2500С). В отличие от ССП-97С, ССП-АПИ, прошедшие полный цикл имидизации и отверждения, характеризуются сетчатой структурой со степенью отверждения 70-85% и, соответственно, гораздо более высокой термоустойчивостью (до 3500С).

Введение в состав АПИ-3 ТАИЦ (состав АПИ-3Т) как компонента, способного встраиваться в структуру полиимида при отверждении за счет наличия в ТАИЦ двойных связей, приводит к повышению подвижности молекул олигоимида (т.е. выполняет так же, как и фурановый олигомер или полимер, функцию пластификатора на стадии образования олигоимида) за счет появления дополнительных шарнирных групп (-СН2-). При этом снижается напряженность структуры (аналогично эффекту «эластификации»), что, очевидно, и является основной причиной повышения прочности сотовой панели (рис. 1). Пунктиром на рисунке нанесены кривые аппроксимации (линии тренда), которые описываются уравнениями аппроксимации (полиномиального типа).

Исходя из полученных результатов по определению разрушающего напряжения при сжатии (ОСТ 1 90150-74) можно сделать вывод, что оптимальным по прочностным показателям является ССП-АПИ-3Т, отвержденный при 3100С. При этом разрушающее напряжение при сжатии ССП-АПИ-3Т при всех температурах отверждения практически на 20% выше, чем у ССП-АПИ-3 с аналогичной плотностью. Испытания при 4000С показывают, что потеря прочности ССП-АПИ-3Т составляет чуть более 60% от исходной. Это говорит о том, что даже при 4000С разработанный состав ССП сохраняет довольно высокую работоспособность. При сравнении полученных данных с прочностными свойствами ССП на основе фенольной матрицы можно сделать вывод, что ССП-АПИ практически не уступают им по уровню прочности при сжатии. Разрушающее напряжение при сжатии ССП-АПИ-3Т приблизительно в 2 раза ниже, чем у ССП HexWeb HRH-327-1/8-5.5 на основе имидной матрицы [5], но по термоустойчивости ССП-АПИ-3Т значительно превосходят зарубежный аналог, для которого рекомендованная максимальная температура эксплуатации составляет всего 2500С. Сравнительные данные по свойствам различных сотопластов приведены в таблице 1.

Рис. 1. Зависимость разрушающего напряжения при сжатии от плотности стеклосотопластов на основе матриц АПИ (испытания при 200С) ССП-АПИ-3: 1 – Тотв=3000С, 2 – Тотв=3300С, 3 – Тотв=3500С; ССП-АПИ-3Т: 4 – Тотв=3100С, 5 – Тотв=3400С, 6 – Тотв=3600С, 7 – Тотв=3100С, Т исп =4000С.

Как показывают данные ТГА, температура 5-ти процентов потери массы стенки ССП на основе АПИ-3 и АПИ-3Т, определяющей общий уровень термостойкости конструкции, составляет более 4000С (таблица 2). В присутствии стеклоткани, т.е. когда отверждение олигоимидов АПИ-3 и АПИ-3Т идет на поверхности наполнителя термостойкость матрицы АПИ-3 в стенке ССП практически не изменяется, а для стенки ССП на основе матрицы АПИ-3Т температуры 5-ти и 10-ти %-ной потери массы даже возрастают на 60 и 400С соответственно (таблицы 2, 3). Температура начала потери массы не изменяется. В процессе дальнейшего нагрева вплоть до 5000С потери массы составляют всего 11 и 14% соответственно.

Таблица 1. Данные сотопластов различных марок

|

Марка сотопласта |

Матрица / наполнитель |

Размер ячейки, мм |

Плотность, кг/м3 |

Разрушающее напряжение при сжатии, МПа |

Температура эксплуатации, оС, не более |

|

АМг2-Н |

алюминий |

2,5 |

90 |

4,90 |

250 |

|

Hexweb CR III-3/16-5052 |

алюминий |

2,8 |

91 |

5,74 |

175 |

|

ПСП-1-2,5-96 |

ФФС / армид-ная бумага |

2,5 |

96 |

4,75 |

80 |

|

Hexweb HRH-10-3/16-6.0 |

ФФС / армид-ная бумага |

2,8 |

96 |

6,54 |

175 |

|

ССП-1-2,5 |

ФФС / СВ |

2,5 |

100 |

4,60 |

175 |

|

Hexweb HRP-3/16-5.5 |

ФФС / СВ |

2,8 |

88 |

5,52 |

175 |

|

Hexweb HRH-327-3/16-6.0 |

БМИ / СВ |

2,8 |

96 |

5,46 |

260 |

|

ССП-АПИ-3Т |

АПИ-3Т / СВ |

2,5 |

84 |

2,72 |

350 |

Таблица 2. Данные ТГА различных составов

|

Состав |

Режим |

То, 0С |

Т5, 0С |

Т10, С |

Δ m/m, % при Т=5000С |

|

Э1/1-100 |

1800С; 2 часа |

- |

- |

- |

1,5 |

|

Э1/1-100 + БФ |

1800С; 2 часа |

200 |

305 |

325 |

46 |

|

АПИ-3 + Э1/1-100 |

3000С; 0,5 часа |

300 |

420 |

480 |

11 |

|

АПИ-3+БФ+Э1/1-100 |

3000С; 0,5 часа |

300 |

360 |

385 |

37,5 |

|

АПИ-3Т + Э1/1-100 |

3100С; 0,5 часа |

300 |

410 |

460 |

14 |

|

АПИ-3Т+БФ+Э1/1-100 |

3100С; 0,5 часа |

300 |

340 |

365 |

42 |

Таблица 3. Данные ТГА ненаполненных имидных матриц АПИ

|

Состав |

Тотв |

Т0 |

Т5 |

Т10 |

Тmax ДТГ |

|

АПИ-3 |

300 |

300 |

410 |

480 |

520 |

|

АПИ-3Т |

310 |

300 |

350 |

420 |

450 |

Примечание: Т max ДТГ – температура максимальной скорости потери массы

Введение в состав композиций клеевых полос на основе БФ-2 не влияет на начало процесса деструкции, но снижает показатели Т 5 и Т 10 как в сравнении с ненаполненными матрицами, так и в сравнении со стенкой ССП: для ненаполненных матриц на 50-1000С для АПИ-3 и 0-800С для АПИ-3Т (таблица 3), а для стенок ССП и на основе АПИ-3 и на основе АПИ-3Т -на 60-1000С (таблица 2). Потери массы композиций, содержащих БФ-2, при 5000С уже более значительны и составляют 37,5% для композиции на основе АПИ-3 и 42% – на основе АПИ-3Т (таблица 2). Но, в целом, термоустойчивость сохраняется на высоком уровне.

При оценке влияния присутствия фенольных клеевых полос на процессы образования полиимида АПИ по данным ИКС было установлено, что наличие фенольного полимера не препятствует образованию и олигоимида и полиимида, которые регистрируются по пикам при 1780, 1720, 1380, 720 см-1 (колебания имидного цикла) и 1810-1850, 930-970 см-1 (колебания эн-дикового цикла и элементов фуранового кольца).

Таким образом, применение клея БФ-2 для получения имидосотопластов представляется целесообразным так как позволяет не вносить существенные изменения в существующую технологию формования сотоблоков. Можно рекомендовать для получения ССП как составы АПИ-3, так и АПИ-3Т с оптимальными температурами отверждения 300 и 3100С соответственно.

Основным назначение сотовых заполнителей является создание трехслойных и многослойных сотовых панелей (конструкций). Обшивки для трехслойных сотовых панелей получали из препрегов на основе стеклоткани Т-10

(ГОСТ 19170-2001) и тех же составов связующих. Обшивки состояли из двух слоев препрега. При получении образцов трехслойных сотовых панелей использовали бесклеевой метод соединения сотового заполнителя с обшивками за счет повышенного содержания связующего в слое препрега, прилегающего к сотовому заполнителю. Трехслойные сотовые панели (ТСП) с ССП-АПИ-3Т имеют разрушающее напряжение при сжатии на 20-25% выше по сравнению с разрушающим напряжением при сжатии ССП-АПИ-3 (таблица 4).

Таблица 4. Разрушающее напряжение при сжатии (ОСТ 1 90150-74) и при отрыве ТСП с ССП-АПИ (ОСТ 1 90069-72)

|

Матрица в ССП |

Плотность, кг/м3 |

Разрушающее напряжение при сжатии, МПа |

Коэффициент вариации разрушающего напряжения при сжатии, % |

Разрушающее напряжение при отрыве, МПа |

Коэффициент вариации разрушающего напряжения при отрыве, % |

|

АПИ-3 Т отв =3000С |

84 |

2,09 |

2,2 |

2,17 |

4,7 |

|

95 |

2,70 |

6,4 |

2,45 |

3,4 |

|

|

109 |

3,24 |

7,8 |

2,52 |

3,9 |

|

|

АПИ-3Т Т отв =3100С |

74 |

2,62 |

1,3 |

1,87 |

1,8 |

|

84 |

3,27 |

6,5 |

2,23 |

7,5 |

|

|

103 |

3,92 |

6,8 |

2,56 |

8,0 |

Более жесткая матрица в ССП-АПИ обуславливает несколько пониженный уровень прочности на отрыв в ТСП по сравнению с ТСП на основе сот на полимерной бумаге (ПСП-12,5-64, ячейка 2,5 мм, плотность 64 кг/м3) и эпок-систеклопластиковой обшивкой на матрице ВК-36, для которых прочность клеевого соединения составляет не менее 2,5-2,7 МПа [4], но термоустойчивость ССП-АПИ значительно выше. В целом же, прочностные показатели разработанных ССП на основе матриц АПИ и опытных ТСП вполне удовлетворяют современным требованиям.

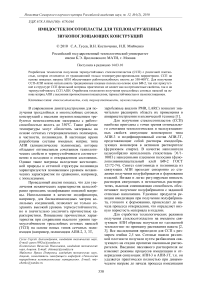

Рис. 2. Зависимость коэффициента звукопоглощения (а) от частоты (f) при испытании ТСП Ø 29 мм с ССП-АПИ-3Т в интервале изменения частот, равном октаве

ТСП с перфорацией Ø 1,5мм в обшивке со стороны источника: 1 – с воздушным промежутком 0 мм между ТСП и металлической стенкой; 2 – с воздушным промежутком 10 мм между ТСП и металлической стенкой; 3 – с воздушным промежутком 20 мм между ТСП и металлической стенкой; 4 – с воздушным промежутком 30 мм между ТСП и металлической стенкой; 5 – с воздушным промежутком 40 мм между ТСП и металлической стенкой.

Различия в технологии получения трехслойных панелей на основе существующих типов ССП и разработанных ССП-АПИ будут определяться только температурно-временными параметрами процессов.

Список литературы Имидостеклосотопласты для теплонагруженных звукопоглощающих конструкций

- Михайлин, Ю.А. Термоустойчивые полимеры и полимерные материалы. -СПб.: Профессия, 2006. -624 с.

- Берсудский, В.Е. Технология изготовления сотовых авиационных конструкций/В.Е. Берсудский, В.Н. Крысин, С.И. Лесных. -М.: Машиностроение, 1975. -296 с.

- Волков, В.С. Сотовые заполнители малой плотности на основе стеклотканей/В.С. Волков, А.М. Крюков, Н.А. Садикова, Г.С. Шуль//Тезисы международной конференции НПМ-2004. -Волгоград: ВолГТУ, 2004. -С. 79-80.

- Павлов, В.В. Стеклосотопласт ССп-7П на основе капиллярных волокон/В.В. Павлов, В.Л. Косарев, О.К. Белый, Л.С. Беспалова//В сб. «Сотовые декоративные панели интерьера современных самолетов. Авиационные материалы». Научно-технический сборник./Под. ред. Б.В. Перова, В.В. Павлова. -М.: ОНТИ, 1977, вып. №5. -94 с.

- www.hexcel.com