Имитационная математическая модель процесса прокатки на непрерывном листовом стане

Автор: Выдрин Александр Владимирович, Широков Вячеслав Вячеславович, Соседкова Марина Алексеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.23, 2023 года.

Бесплатный доступ

Процесс непрерывной прокатки листов известен уже давно и, кажется, всесторонне изучен, но экономическая ситуация вынуждает предприятия непрерывно его совершенствовать и искать всё новые и новые способы повышения качества продукции при сохранении, а желательно при увеличении, производительности. И существующие методики и подходы оказываются малоэффективными, поскольку содержат в себе большое число допущений и упрощений. С другой стороны, современные листопрокатные агрегаты являются дорогостоящими и высокопроизводительными, что существенно повышает стоимость ошибок в работе с ними. В этой ситуации очень перспективным представляется создание цифровых двойников, которые позволили бы детальнее исследовать технологический процесс, эффективно обучать персонал и исключить принятие неэффективных или потенциально опасных технических решений. В данной статье решается задача создания имитационной математической модели процесса горячей прокатки листа на непрерывном стане. На основании апробированных подходов строится кинематически возможное поле скоростей в металле заготовки, решается тепловая задача. Применение уравнения баланса мощности позволяет определить критические углы в каждой из клетей и в зависимости от исходных данных определить либо величины межклетевых натяжений при заданном скоростном режиме, либо обороты валков в каждой клети для заданного режима натяжения. При определении мощностей сил, действующих в стане, учитываются процессы упрочнения-разупрочнения металла листа. Полученные в результате численных экспериментов данные согласуются с известными экспериментальными зависимостями и качественно верно отражают физическую суть процессов, протекающих в стане. Разработка данной модели позволила заложить основу для дальнейшего построения цифрового двойника непрерывного листопрокатного стана.

Непрерывная прокатка, прокатка листа, математическая модель, скоростные режимы

Короткий адрес: https://sciup.org/147240901

IDR: 147240901 | УДК: 621.771 | DOI: 10.14529/met230204

Текст научной статьи Имитационная математическая модель процесса прокатки на непрерывном листовом стане

В настоящее время известно достаточно большое количество работ, посвященных процессу горячей прокатки полос в непрерывном стане [1, 2]. При этом следует отметить достаточную проработку вопросов, касающихся определения температурного состояния полосы при прокатке (например, [1, 3, 4]). В отмеченных работах также рассмотрены механизмы формирования механических свойств металла при горячей непрерывной прокатке. В работе [5] заявлено, что разработан алгоритм, позволяющий определять энергосиловые, температурные и скоростные параметры процесса прокатки во всех клетях непрерывной группы при переменном сопротивлении пластической деформации. Следует отметить, что этот алгоритм предусматривает расчет изменения сопротивления металла пластической деформации с учетом особенностей процесса непрерывной прокатки, но в основном он касается особенностей температурного режима и не содержит научно обоснованной методики определения продольных усилий между клетями непрерывного стана. С другой стороны, достаточно корректная методика определения энергосиловых параметров, в том числе продольных усилий в полосе между клетями непрерывного стана, была представлена еще в работе [6]. Однако она содержит ряд неопределенностей, которые, по-видимому, ограничили ее применение. Наиболее обоснованный подход к анализу особенностей не-

прерывной прокатки, предполагающей взаимодействие клетей через прокатываемую полосу, предложен в работе [7]. Этот подход был успешно реализован для расчета энергосиловых параметров процесса непрерывной раскатки труб [8].

В связи с тем, что вопросы определения энергосиловых параметров при непрерывной листовой прокатке являются достаточно значимыми, целесообразно использовать накопленный в настоящее время опыт и создать на его основе оригинальный алгоритм для их расчета.

В основе концептуальной математической модели непрерывного прокатного стана лежит концептуальная модель очага деформации при продольной прокатке листовой заготовки. Определяющими параметрами этой модели для i-й клети непрерывного стана являются: толщина h0 , ширина b0 , длина l0 , температура t0 полосы на входе в очаг деформации, среднее сопротивление металла пластической деформации σs , скорость вращения валков vв , диаметр валков Dв , начальный зазор между валками hв , коэффициент жесткости клети с , теплоемкость c и плотность ρ к металла полосы, степень черноты поверхности металла ξ , температура окружающей среды tс , коэффициент теплопроводности λв и кинематический коэффициент вязкости νв воздуха,

коэффициент теплопередачи между полосой и рабочими валками а в , температура рабочих валков t в , коэффициент выхода тепла п . К параметрам отклика относятся: толщина h 1 , ширина b 1 , длина l 1 и температура t 1 полосы на выходе из очага деформации; усилие, действующее на валки P ; крутящий момент M ; продольное усилие, возникающее в полосе на входе T 0 и выходе T 1 из очага деформации. В соответствии с этим концептуальная модель очага деформации может быть записана в виде системы уравнений:

-

h 1 = h 1 ( h 0 , b 0 , 1 0 , t 0 , CT 5 , v в , D в, h в , c к , c , P , ^ t с , X B, v в, а в , t в , п ) ;

-

b 1 = b 1 ( h 0 , b 0 , 1 0 , t 0 , CT 5 , v в , D в, h в , c к , c , P , ^ t с , Х в , v в, а в , t в , п ) ;

-

l 1 = l 1 ( h 0 , b 0 , 1 0 , t 0 , CT 5 , v в , D в, h в , c к , c , P , ^ t с , Х в , V в, а в , t в , п ) ;

-

t 1 — t 1 ( h o , b o , 1 0 , t 0 , CT 5 , v в , D в , h в , c к , c , p , ^ , t с , Х в , V b, а в , t в , п) ;

< CT 5 —CT 5 ( h 0 , b o , 1 0 , t 0 , CT 5 , v B , D B , h в , c к , c , P , ^ t с , Х в , V B , a B , t в , п ) ; (1)

P — P ( h 0 , b 0 , 1 0 , t 0 , CT 5 , v в , D в , h в , c к , c , P , ^ , t с , Х в , V B , a B , t в , п ) ;

M — M ( h 0 , Ь о, 1 0 , 1 0 , CT 5 , v B , D B , h B , c к , c , P , ^ , t с , Х B , V b, « в , t в , п ) ;

-

T 0 — T 0 ( h 0 , b 0 , 1 0 , t 0 , CT 5 , v в , D B , h в , c к , c , P , ^ , t с , Х в , V B , а в , t в , Л ) ;

-

_ T — T ( h o , b o , l o , t o , CT 5 , v в , D в , h в , c к , c , P , ^ , t с , Х в , V B , а в , t в , п ) .

Для выбора уравнений, входящих в систему (1), необходимо решить три основные задачи: описать формоизменение металла, описать изменение температуры и связанное с ней изменение свойств металла в процессе прокатки, рассчитать энергосиловые параметры.

При решении задачи формоизменения в качестве зависимости

-

h 1 i — h1i ( h 1 ( i - 1 ) , b 1 ( i - 1 ) , l 1 ( i - 1 ) , t 1 ( i - 1 ) , CT 5 ( i - 1 ) , v в i , D в i , h в i ) ,

описывающей изменение толщины листа, примем уравнение Головина – Симса [1] p

-

h 1 — h e + - . (2)

c к

Формулу для определения конечной ширины полосы принимаем в виде

-

b 1 — 3- b o , (3)

где p - коэффициент уширения.

В настоящее время известны различные эвристические формулы для расчета уширения при прокатке полос, при редуцировании труб, при волочении через ролики. Все они содержат параметры, учитывающие влияние на уширение коэффициента трения, температуры металла, особенности геометрии очага деформации. Определить выражения функций, описывающих влияние этих коэффициентов аналитическим путем, можно только для простейших случаев. Поэтому, как правило, подобные выражения определяют эмпирическим путем.

С другой стороны, в настоящее время появились достаточно доступные коммерческие программные продукты для расчета напряженно-деформированного состояния металла при пластической деформации, реализующие метод конечных элементов. Эти продукты имеют широкую область применения и позволяют заменять физический эксперимент на вычислительный. Поэтому уравнение для расчета коэффициента уширения определялось по результатам компьютерного моделирования с использованием программного продукта Qform.

Уравнение для определения конечной длины полосы определяется из условия постоянства объема, в соответствии с которым l1 —

h 0 b 0 l 0 h 1 b 1

Математическая модель температурных режимов [3] при прокатке в непрерывной группе клетей учитывает потери температуры в межклетевом промежутке за счет излучения тепловой энергии и конвективного теплообмена с окружающей средой и изменение температуры в очаге деформации за счет потери в результате контактного теплообмена с рабочими валками и разогрева полосы за счет энергии пластического формоизменения.

Температура полосы на выходе из i -й клети непрерывной группы определяется следующим образом:

t = t __1__ ( h o + b o )_ L ./ 2 ■ C 0 'A .

' ( ' - 1 ) c ( t o ) 'P [ h o ' b o I V i

ав (bo + bi)' 7R'(ho — hi) + —--:-------

V i h i ■ b i

' ( t o

___x 4 Z ___x 4

t o + 273 Г ( t c + 273 Г ioo ) ( ioo )

— t в ) —П' pc '

h o — h i

h

1,32 'Х в V V b ' b o ' V i

'( to — tc )f +

При описании функции о 5 =с 5 ( h o , b o , 1 0, 1 0, о 5 , V в , D в , h в , c к, c , р , ^ , t с, Х в , V b, а в , t в , п ) необходимо учитывать особенности горячей непрерывной прокатки полос, а именно то, что при прохождении металлом промежутка между клетями происходит его разупрочнение, которое может быть неполным. Учесть это позволяет методика, представленная в работе [9] и взятая за основу в разработанной математической модели.

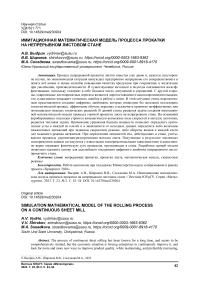

Рис. 1. Характер изменения сопротивления металла пластической деформации в i -й клети прокатного стана Fig. 1. The nature of the change in the resistance of the metal to plastic deformation in the i -th stand of the rolling mill

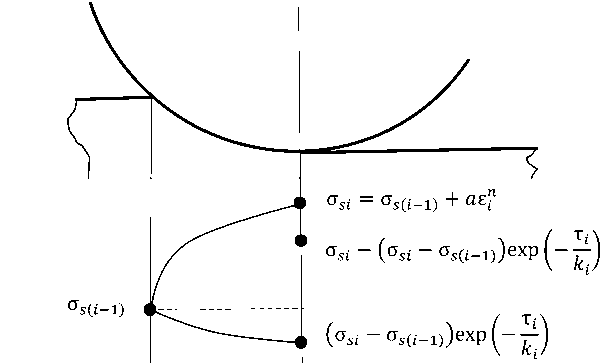

Рис. 2. Динамика изменения сопротивления металла пластической деформации при непрерывной прокатке Fig. 2. Dynamics of change in the resistance of the metal to plastic deformation during continuous rolling

Рассмотрим с этой точки зрения процесс деформации в отдельной i -й клети стана (рис. 1). В процессе прокатки в общем случае протекают процессы деформационного упрочнения и динамической рекристаллизации. Их наложение дает конечное значение сопротивления металла пластической деформации. В соответствии с этим результирующее значение сопротивления металла пластической деформации на выходе из i -й клети стана будет равно (рис. 2):

n

° s 1 / = ° s 1 ( i - 1 ) + a 6 i

1 - exp

-t

I ki Л

.

Величина ° s W, согласно рис. 2, будет равна

n

° s 10 = ° s 0 + a 6 1

1 - exp

k 1 у

где А т i - время нахождения металла между ( i - 1)-й и i -й клетями.

Время нахождения металла в i -й клети будет равно

т i =

l

v 1 i

—

-

2 н i — 1

3 I н i у

Время нахождения металла между ( i – 1)-й и i -й клетями определяется следующим образом:

А т i =

Li , v1(i"1) ,

где L j - расстояние между ( i - 1)-й и i -й клетями.

При вычислении энергосиловых параметров в соответствующие формулы предлагается подставлять среднее по очагу сопротивление металла пластической деформации, т. е.

° si c

° s ( i — 1 ) + ° si

Зависимость для определения усилия прокатки

P i = P ( h 1 ( i — 1 ) , b 1 ( i — 1 ) , l 1 ( i — 1 ) , t 1 ( i — 1 ) , ° s ( i — 1 ) , v в i , D в i , h в i )

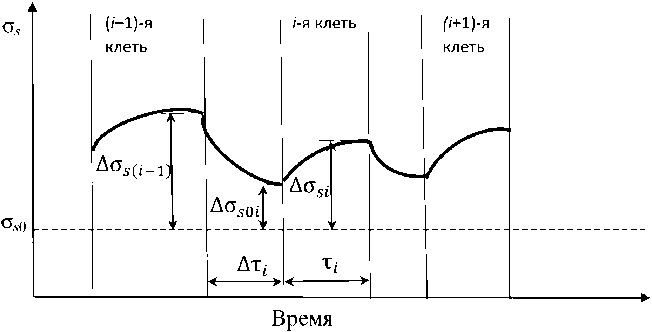

получим из условия равновесия сил, действующих в очаге деформации (рис. 3).

Рис. 3. Схема действия сил в очаге деформации

Fig. 3. Scheme of the action of forces in the deformation zone

T ( 0 ) — 2 -T- 5 к0 ■ cos ^ 0 + 2 -T- 5 к1 ■ cos ^ 0 + 2 ■ P ■ 5 к ■ sin ^ 0 — T 1 = 0.

Сила контактного трения определяется из уравнения

T i = ft "° si , где f – коэффициент трения.

Коэффициент трения может быть определён либо экспериментально, либо по известным зависимостям, например, представленным в работе [10].

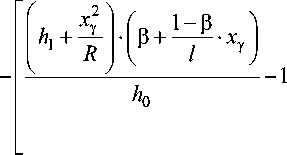

Для определения величины xYi, которую необходимо знать для определения площадей зоны отставания Sк0 и зоны опережения Sк1 , используем уравнение баланса мощностей. Для этого прежде всего построим поле скоростей в очаге деформации. В настоящее время известны различные подходы к построению кинематически возможного поля скоростей при прокатке [11–13]. В данной работе предлагается наиболее современный вариант построения поля скоростей, в основу которого положена реальная форма контактной поверхности с учетом гипотез плоских сечений и прямых вертикалей. Результат построения имеет вид:

x

. 2 А

1 -в

Vx = VB xв

1 x 2

• V1 - 12

• <

V

h +^ •|в + 1-^ X.

1 R V l

R

У

h 0

' Y

l 2

• l 2

-

x 2

-

X 2

;

у

x Y 2

v y = 2 • x • У • ve • R

• <

-

У

x

1 -в

х( -

h+^ •! в+^-в-x 1 i Г i

R

У

h 0

' Y

h 1

x

V

У

-

xY | 1 - в1 Ив + •x

R V l

h 1

V

R

У

h 0 • ( l 2 - x Y 2 )

x

' Y

-

у

R • h

V

v2 А x Y

+ R

У

X

y | o 1 - в

1 o • в + •x

R V l

R

У

h 0

' Y

- 1

l 2

•-------- l1

-

x 2

-

x 2

;

v2 = vx

2 z x

x 2 R h + — 1 R

Построенное поле скоростей позволяет определить компоненты вектора скорости и тензора скоростей деформации с точностью до координаты нейтрального сечения xY, т. е. координаты нейтрального сечения.

Величина x Y , как было отмечено выше, определяется из уравнения баланса мощностей

N п + N вн = 0, (16)

где N п – сумма мощностей всех поверхностных сил;

N вн – сумма мощностей всех внутренних сил.

В соответствии с постановкой задачи к мощности внутренних сил относится только мощность формоизменения N ф . Для ее расчета используется среднее по очагу деформации сопротивление металла пластической деформации, рассчитываемое по формуле (10).

К мощностям поверхностных сил относятся:

-

• мощность на поверхности входа в очаг деформации, создаваемая задним продольным усилием в полосе и затрачиваемая на скачкообразное изменение направления вектора скорости при входе в очаг деформации N п0 ;

-

• мощность на поверхности выхода из очага деформации, создаваемая передним продольным усилием в полосе N п1 ;

-

• мощность контактных напряжений N к .

Поскольку на контактной поверхности имеется две зоны с противонаправленным скольжением (см. рис. 3), мощность контактного напряжения представим в виде

N к = N т о - N т 1 , (17)

где N т о - мощность напряжений трения в зоне отставания;

-

N Т 1 - мощность напряжений трения в зоне опережения.

Таким образом, уравнение баланса мощности для отдельно взятой клети имеет вид

N т о - N т 1 - N ф - N п о + N щ = 0. (18)

Необходимо отметить, что координата нейтрального сечения x Y при этом будет определена с точностью до значений заднего о о и переднего о 1 растягивающих напряжений. Определить эти напряжения, рассматривая только одну клеть непрерывного прокатного стана, невозможно, так как количество неизвестных при этом будет превышать количество уравнений.

Чтобы замкнуть полученную систему уравнений, рассмотрим непрерывный прокатный стан как систему, структурными составляющими которой являются отдельные клети. Для описания функционирования этой системы также воспользуемся энергетическим подходом. С этой целью запишем уравнения баланса мощностей для всех клетей n -клетевого непрерывного стана в виде системы уравнений:

' N S- N Ц>- N ф1 ’ - N2 + N2 = 0;

N ТО ’ - N Т2 ’ - N ф2 ’ - N м/ + N £’ = 0;

N 1 О - 1 ’ - N Т 1 ' - N ф ' " 1 * - N пО - 1 ’ + N п1 - 1 ’ = 0;

■ N Т О ’ - N Т ' 1- N ф1 - N S + N п1 ’ = 0;

N Т О + 1 ’ - N ТГ 1 ’ - N Г’ - № 1 ’ + N ri * 1 ’ = 0;

n Т о - 1 ’ - n т о - 1 ’ - n i, " - 1 ’ - n п о - 1 ’ + n п о' = 0;

N Т О ’ - N ( о ’ - N ф n ’ - N п 0 ’ + N по ’ = 0.

Поскольку в соответствии с условиями равновесия участка полосы, находящегося между клетями, мощность сил переднего натяжения на выходе из предыдущей клети равна по величине и обратна по знаку мощности сил заднего натяжения на входе в последующую клеть, имеем лт0 1’ -_мО’ N п1 = N пО .

Просуммируем правые и левые части системы уравнений (19) с учетом уравнения (20) и отсутствием, как правило, продольных усилий в полосе на входе и выходе из стана. В результате получим jb (NЮ’- NТ' ’- N^)’ = 0. (21)

' = 1

Полученные уравнения содержат n величин неизвестных координат нейтрального сечения для каждой клети x Y ' ’ , входящих в составляющие суммарного баланса мощностей N * 0 ’ и N Т ' ’ . Для того чтобы свести число неизвестных в уравнении (21) до одного, воспользуемся понятием секундного объема. Секундный объем V сек можно связать с координатой x Y ’ следующим образом:

V =v^-b^ • сек в

h ^ 1 ’ + R ( z ’ ^ ( 1 - cos у( г ’ ’

( ' ’

• cosY’.

Поскольку величина V сек для всего непрерывного прокатного стана одинакова, с помощью

( ' ’

('’ XY уравнения (22) можно для каждой клети определить величину yv = "^тт при заданном скорост-

R(1 ’ ном режиме непрерывного прокатного стана, режиме деформаций и конструктивными размерами

|

@ Непрерывный стам Толщина заготовки $ |

X |

- □ X 127 Клеть №8 100_________ [о_________________I [100 [о_________________I [98 ______________| [98 [7_________________ I [о_________________I |

||

|

Длина заготовки [2000 |

Расчёт |

|||

|

Ширина заготовки 11000 Температура заготовки 11200 _______________ |

||||

|

Марка стали 109Г2С __ Количество клетей 8____________________ Параметры клетей Клеть №1 Клеть №2 Клеть №3 Клеть №4 Клеть №5 Клеть №6 Клеть h Диаметр верхнего валка 1100 __________| 1100 __________| 1100 __________| 1100 __________| 1100 __________| 1100 __________| 1100 Износ верхнего валка 0 I 0 I 0 I 0 I 0 I 0 I 0 Диаметр нижнего валка 100 ________ 100 | |l00 100________ |l00 |l00 ________ |l00 Износ нижнего валка 0 [о ] 0____________[ 0____________I 0____________I |о____________I [0_______ Обороты верхнего валка 60___________| |б5___________| [75___________| [85___________| [90___________| [95___________| [97______ Обороты нижнего валка 60_________ 65_________ 75_________ 85_________ 90_________| 95_________| 97_____ Ззор между еалкакми 50___________| 40___________| 30___________| [20___________| []5___________| [10___________| [8_______ Величина противоизгиба [о [о [о [о [о [о [ [о Жесткость клети |I || |I |I || |I I___________ |

||||

Рис. 4. Интерфейс программы на языке С++ Fig. 4. Program interface in C++ технологического инструмента (валков). То есть в полученном выражении имеем следующие известные величины: радиус рабочих валков i -й клети R(i), толщина полосы на выходе из i -й клети h}i), окружная скорость вращения (i) (i)

валков v в . В к ачес тве ш и рин ы п олосы b в i -й к ле ти д о лжна п одс та влятьс я ш и ри н а п ол ос ы в н е й тра л ьн ом с е ч е н и и b Y 1 ) . Таким образом, получили функцию

X Y i ) = X Y i ) ( C ( i ) , V сеK ) , (23)

где С ( i ) - коэ ффи циент, с оде ржащ и й и зв е с тные для i -й клети величины.

( i )

После п о д с та н ов к и в е личи н х Y’ , выраженных через V сек , в уравн е н и е б а ла н са мо щн осте й для в с его н е п р е р ыв н ого с т а н а п о лу чаем у ра в нен ие отн ос и те л ьн о од н ой не и зв е с тной V сек , к от орое можн о реш и ть чи с ле н н ы м методом.

После оп ред е л е н и я зн а че н и я V сек опре- ( i )

деляется значение х Y’ д ля к ажд ой к ле ти. Подс та в и в е го в у ра в нен ие б а л а н с а мо щ н ос т и п ервой кле ти , у чи тыв а я, что о 01 ) = 0, можно

-

( 1 ) ( 1 ) J 2 )

определить о} ’. Далее, поскольку о} ’ = о0 ’, определяем напряжение переднего натяжения для второй клети о} ’. Аналогично шаг за шагом определяются напряжения от продольных сил во всех участках полосы, находящихся между клетями непрерывного стана.

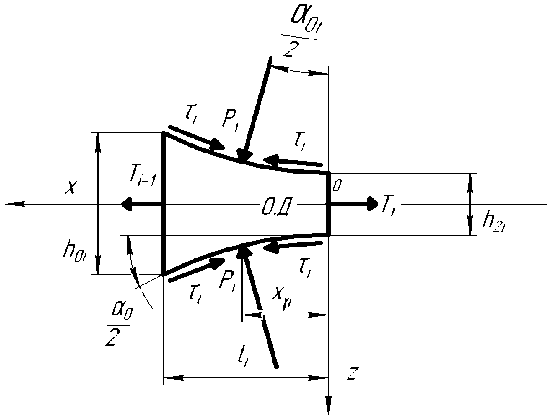

Представленная математическая модель реализована в виде двух программных продуктов. Первый программный продукт реализован в среде Google Colab на языке Python, второй – на языке C++ (рис. 4). Программа на языке C++ позволяет рассчитывать до 8 клетей непрерывного стана.

Создание двух программных продуктов связано с решением двух задач. Программа на языке Python предназначена в основном для обучения студентов, поскольку является бесплатной и для работы с ней нет необходимости в установке специального программного обеспечения и в больших вычислительных мощностях.

Создание программного продукта на языке C++ ориентировано в большей степени на промышленные предприятия, поскольку использование облачных технологий для них не всегда возможно как по техническим причинам, так и по соображениям безопасности.

Код программы разбит на логические блоки, реализованные в виде подпрограмм. Это позволяет варьировать наборы исходных и определяемых величин в зависимости от решаемой задачи. В частности, возможно определение межклетевых натяжений при заданном скоростном режиме работы стана или же нахождение скоростей вращения валков, обеспечивающих требуемый режим натяжений. В дальнейшем такая структура позволит относительно легко модифицировать существующие и встраивать в программу новые модули, в том числе элементы искусственного интеллекта.

Решение уравнений энергетического баланса осуществляется методом Брента [14], который обладает высокой точностью и не требует вычисления производной. Для нахождения значений интегралов использован метод Симпсона. Координаты критического сечения находятся с точностью до одной деся- той длины очага деформации, поскольку в ходе отладки программы было установлено, что дальнейшее увеличение точности определения положения критического сечения не оказывает значимого влияния на результат. В частности, изменение координаты критического сечения на величину 0,01 длины очага деформации вызывает изменение частоты вращения валка не более чем на 0,001 с–1.

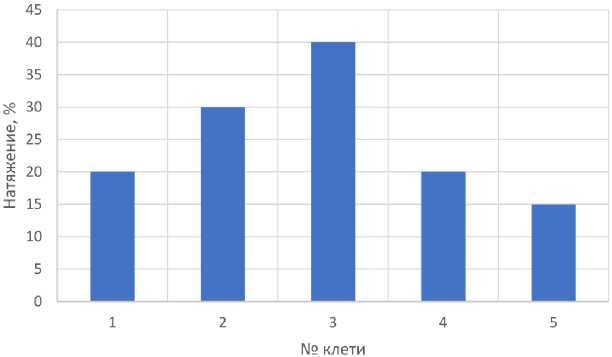

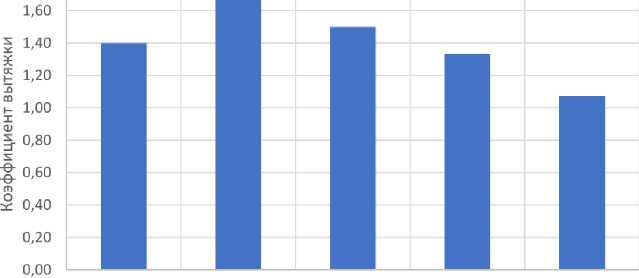

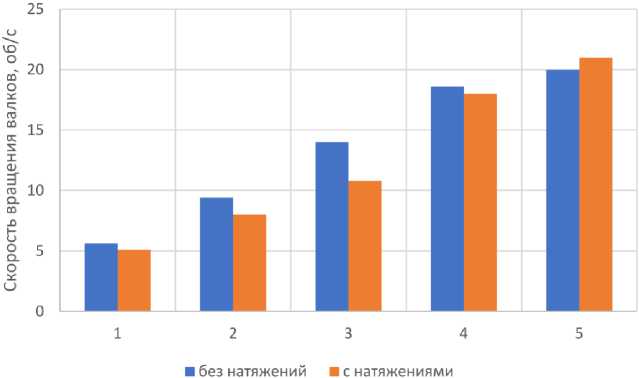

В ходе проверки разработанной программы было показано, что результаты расчёта соответствуют известным зависимостям и качественно верно отражают взаимосвязь различных параметров процесса прокатки. Были рассчитаны продольные напряжения в полосе для заданных значений скорости вращения валков (рис. 5). Распределение коэффициента вытяжки по стану в этом случае приведено на рис. 6. Расчет по полученным зависимостям (рис. 7) показал, что создание натяжений в

Рис. 5. Распределение межклетевых натяжений по стану в процентах от величины сопротивления металла пластической деформации Fig. 5. Distribution of interstand tensions in the mill as a percentage of the resistance of the metal to plastic deformation

1,80

1 2 3 4 5

Ns клети

Рис. 6. Режим обжатий

Fig. 6. Compression mode

Рис. 7. Сравнение частоты вращения валков при свободной прокатке и прокатке с натяжениями

Fig. 7. Comparison of the speed of the rolls in free rolling and rolling with tension

рассматриваемом примере достигается торможением первых 4 клетей и небольшим ускорением 5-й клети. Хотя такое изменение скоростного режима стана по сравнению со случаем свободной прокатки выглядит правдоподобным, необходимо его подтверждение посредством компьютерного и/или физического моделирования.

Выводы

В результате выполненной работы разработаны:

-

1) оригинальная математическая модель технологического процесса горячей непрерывной прокатки полос, учитывающая особенности взаимодействия клетей стана через деформируемую полосу;

-

2) программный продукт, обеспечивающий расчет технологических параметров процесса непрерывной прокатки.

Таким образом, создан расчетный инструмент, позволяющий определять влияние настроек непрерывного прокатного стана на технологические параметры.

Список литературы Имитационная математическая модель процесса прокатки на непрерывном листовом стане

- Мазур В.Л., Ноговицын А.В. Теория и технология тонколистовой прокатки (численный анализ и технические приложения). Днепроперовск: РБА «Дншро-VAL», 2010. 500 с.

- Технология процессов прокатки и волочения. Листопрокатное производство / М.М. Сафьян, В.Л. Мазур, А.М. Сафьян, А.И. Молчанов. Киев: Выща школа, 1988.

- Sosedkova M.A., Radionоva L.V., Lisovskaya T.A. Mathematical Model of Hot Rolling Temperature Parameters // Solid State Phenomena. 2017. Vol. 265. Р. 1026-1033. DOI: 10.4028/www.scientific.net/SSP.265.1026

- Исследование теплового состояния металла с использованием методов физического и математического моделирования / А.Г. Левыкина, К.С. Горбунов, А.И. Позднякова, В.Н. Соловьев // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2021. Т. 19, № 3. С. 102-108. DOI: 10.18503/1995-2732-2021-19-3-102-108

- Алгоритмы расчета основных параметров прокатных станов / В.П. Полухин, В.Н. Хлопонин, Е.В. Сигитов и др. - М.: Металлургия, 1975. - 232 с.

- Сафьян М.М. Прокатка широкополосной стали. М.: Металлургия, 1969. 400 с.

- Выдрин В.Н. О постановке и решении задач непрерывной прокатки // Теория и технология прокатки: темат. сб. науч. тр. Челябинск, 1989. С. 3-13.

- Выдрин А.В., Аль-Джумаили М.Ж.М., Шкуратов Е.А. Алгоритм расчета энергосиловых параметров процесса раскатки гильзы в непрерывном стане // Вестник Магнитогорского государственного технического университета им. Г. И. Носова. 2019. Т. 17, № 2. С. 32-37. DOI: 10.18503/1995-2732-2019-17-2-32-37

- Аль-Кхузаи А.С.О., Выдрин А.В., Широков В.В. Анализ возможности применения универсальной феноменологической модели сопротивления металла пластической деформации // Моделирование и развитие процессов обработки металлов давлением. 2018. № 4 (27). С. 61-69. EDN: YUJRPN

- Грудев А.Г., Зимберг Ю.В., Тилик В.Т. Трение и смазки при обработке металлов давлением: справ. М.: Металлургия, 1982.

- Выдрин А.В., Широков В.В. Исследование деформационных, кинематических и энергосиловых параметров процесса непрерывной прокатки бесшовных труб // Черные металлы. 2012. № 2. С. 14-19.

- Выдрин В.Н., Федосиенко А.С., Крайнов В.И. Процесс непрерывной прокатки. М.: Металлургия, 1970. 456 с.

- Выдрин А.В., Храмков Е.В., Буняшин М.В. Кинематика очага деформации при безопра-вочной прокатке труб нефтяного сортамента // Вестник ЮУрГУ. Серия «Металлургия». 2016. Т. 16, № 1. С. 91-97. DOI: 10.14529/met160113

- Brent R.P. Algorithms for Minimization without Derivatives. Englewood Cliffs: Prentice Hall, 1973. 195 p. ISBN 978-0-13-022335-7.