Имитационное моделирование движения потока мелкодисперсных частиц в наклонном закрытом пространстве при аэродинамическом флокировании

Автор: Парманчук В.В., Ольшанский В.И.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (39), 2020 года.

Бесплатный доступ

Объектом исследования является конструкция бункера, который входит в состав аэродинамического устройства. Целью исследования является определение основных конструктивных параметров бункера напыления, факторов влияния на стабильность процесса формирования материалов, получения математической модели аэродинамического нанесения мелкодисперсных частиц на подложку. Авторами проведено экспериментальное моделирование аэродинамического процесса напыления, установлены зависимости основных аэродинамических характеристик от конструктивного решения бункера установки, оптимальных технических параметров, обеспечивающих максимальную поверхностную плотность многослойного текстильного материала. Результаты работы позволяют оперативно определить аэродинамические свойства потока, влияющие на характеристики многослойных теплоизоляционных материалов, текстильных композиционных материалов.

Мелкодисперсные частицы, аэродинамический способ, плотность, поток частиц, математическое моделирование, осаждение, объемная концентрация

Короткий адрес: https://sciup.org/142224659

IDR: 142224659 | УДК: 62-582.5 | DOI: 10.24411/2079-7958-2020-13906

Текст научной статьи Имитационное моделирование движения потока мелкодисперсных частиц в наклонном закрытом пространстве при аэродинамическом флокировании

На сегодняшний день имеется множество литературы и научных работ по описанию процесса флокирования, холстоформирования и холстообразования теплоизоляционных материалов различными способами, следовательно, этот вопрос достаточно изучен. Движение частиц в закрученном потоке широко изучалось в вихревых массообменных аппаратах, циклонных процессах и центробежных мельницах [1, 2].

Для достижения оптимальных значений показателей качества поверхности многослойных теплоизоляционных материалов предъявляется ряд требований к параметрам воздушных потоков, которые зависят от конструкции установки.

Необходимо отметить, что изучению гидро- и аэродинамики движения мелкодисперсных частиц в окружающей среде посвящено ограниченное число работ. Более изучено продольное обтекание пластин, поперечное и продольное обтекание цилиндров движущейся средой с образованием при этом пограничного слоя. ПОСТАНОВКА ЗАДАЧИ

Ранее [3] авторами произведено исследование аэродинамики движения частиц в закрытом пространстве, в котором рассмотрели движение частиц в бункере в осевом потоке, при такой подаче воздуха возникает сложность с его равномерным распределением. Была предложена модель напыления с тангенциальным подводом несущей среды.

Цель исследований в данной работе – достижение стабильности процесса формирования многослойных текстильных материалов аэродинамическим способом.

Для этого необходимо исследовать равномерность распределения параметров воздушных потоков (скорость, давление, турбулентность) и оптимизировать конструкцию бункера, который входит в состав аэродинамического устройства. МЕТОДИКА ИССЛЕДОВАНИЯ

Аэродинамическое устройство должно обеспечивать образование двухфазного потока, т.е. смешение волокнистых частиц и воздуха, транспортирование волокнистых частиц по каналу бункера и осаждение волокнистых частиц на подготовленную поверхность.

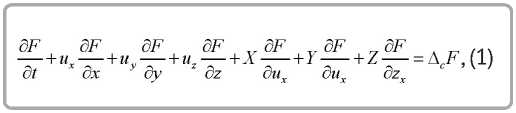

Распределение частиц по сечению бункера в режиме несвязанного движения имеет стати- стический характер. Концентрация частиц и скорость их движения определяются функцией распределения F. Вид этой функции определяется дифференциальным уравнением [4]:

где Õ , Y , Z – компоненты внешних сил; u x , u y , u z – проекции скорости частиц на координатные оси; ∆ c F – скорость изменения функции распределения в фиксированной точке за счет столкновений между частицами.

Однако решение этого уравнения в общем виде невыполнимо, поэтому для определения концентрации частиц необходимы экспериментальные исследования.

В соответствии с выбранной технологией нанесения мелкодисперсных частиц на клеевую основу для получения волокнистых теплоизоляционных материалов использовались следующие компоненты: основа (стеклоткань РСТ-250-Ф), связующее (полиуретановый клей УР 600), волокнистая масса, модифицирующие добавки.

В качестве каркасообразующего элемента (волокнистой массы) применяли разволокнен-ные нетканые отходы после измельчения: КНОП стригальный, флок; ковровые обрези из пряжи аппаратной полушерстяной (шерстяное волокно – 30 %, полиамидное волокно (ПА) – 23 %, полиакрилонитрильное волокно (ПАН) – 47 %) и синтетической (ПА – 25 %, ПАН – 75 %).

Поверхностная плотность волокнистых теплоизоляционных материалов, обеспечивающая минимальный коэффициент теплопроводности, составляет 120-160 г/м2 .

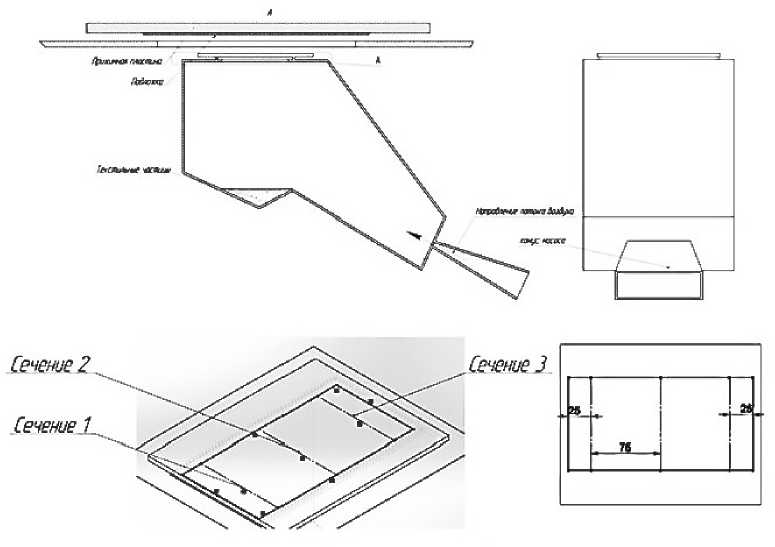

Для изготовления волокнистых теплоизоляционных материалов разработан и изготовлен стенд, схема которого показана на рисунке 1. Устройство работает следующим образом: мелкодисперсные частицы материала под действием кинетической энергии смеси воздуха и материала ударяются о клеевой слой, где незакрепленные частицы сваливаются вниз бункера, далее лента с нанесенным материалом перемещается в зону ИК-сушки, и в завершении лента материала направляется к механизму намотки.

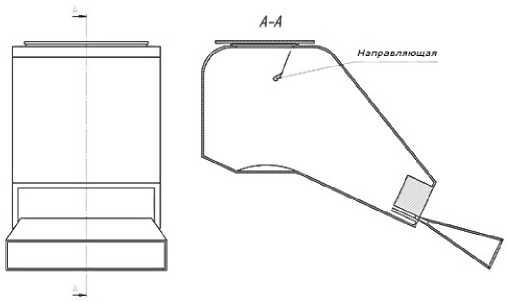

Рисунок 1 – Эскиз базового варианта бункера стенда

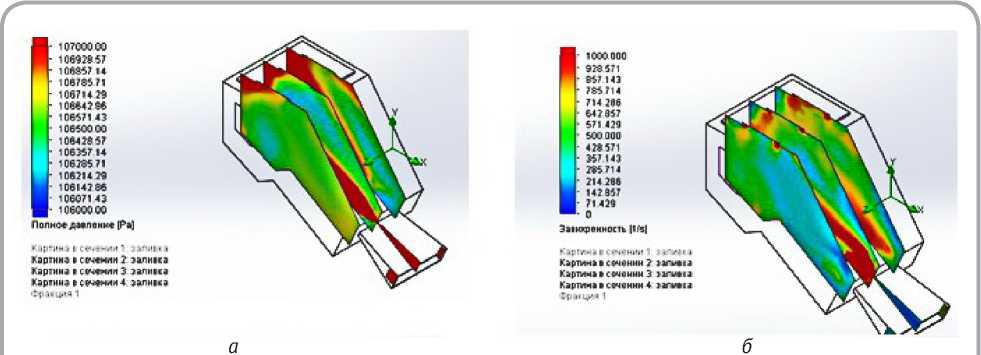

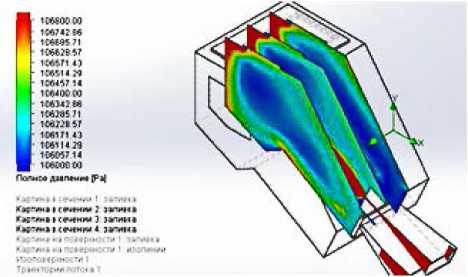

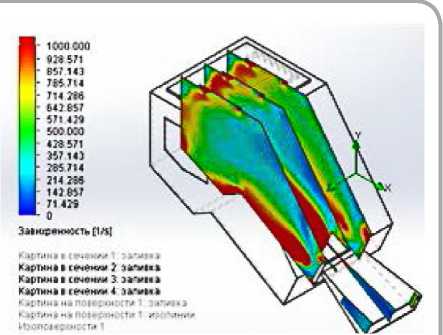

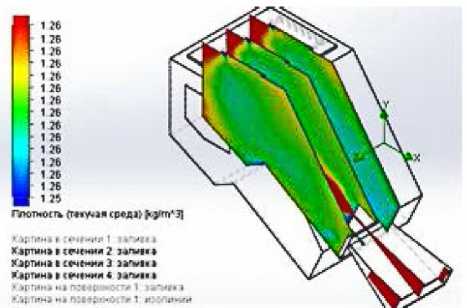

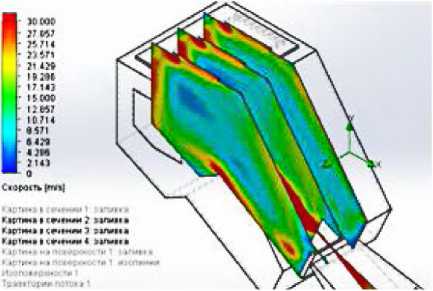

При такой конструкции бункера качество нанесения покрытия не удовлетворяет требованиям показателей качества. Вследствие невозможности изучения процесса аэродинамического нанесения мелкодисперсных частиц аналитическими решениями уравнений газодинамики, для определения причин и путей решения проблемы имитационное моделирование движения потока частиц проводилось в среде FlowVision, по следующим параметрам:

-

– полное давление;

-

– завихренность потока;

-

– скорость потока;

-

– плотность текучей среды.

Для большего удобства и объективности результатов по всей ширине окна принимаем три сечения, в которых будет происходить сравнение различных вариантов бункера.

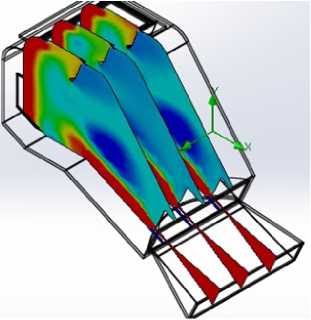

По результатам исследования давления установлено (рисунок 2), что распределение крайне не равномерно, значения колеблются в пределах 600 Па и в среднем сечении образуется область низкого давления прямо под подложкой, что препятствует оседанию частиц на основу.

По результатам исследования завихрения по- тока наблюдается неравномерность завихрения частиц и большой перепад между значениями (порядка 700 с-1), в сечении 1 на подложке возникает «провисание», отклонение скоростей в сечениях составляет 15 м/с. По результатам исследования плотности текучей среды наблюдается картина неравномерности распределения потока.

Это приводит к неравномерности нанесения мелкодисперсных частиц и несоответствию требованиям показателей качества материала.

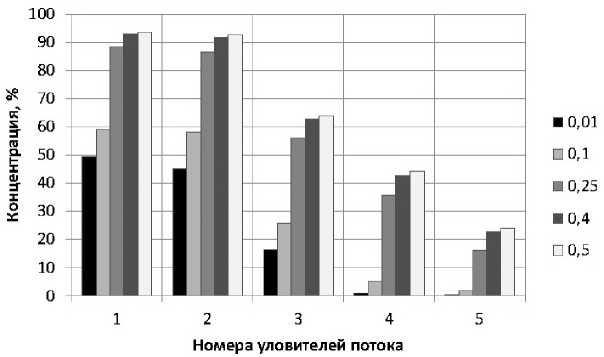

На пути движения потока мелкодисперсных частиц устанавливались уловители потока. Задержанные в них за фиксированный промежуток времени частицы выгружались и взвешивались.

Экспериментально установлено, что значительная часть частиц движется у дна бункера, распределение потока крайне не равномерно, в среднем сечении образуется область низкого давления прямо под подложкой, что является причиной возникновения «проседания» потока, который не стремится к зоне напыления. Причем доля потока мелкодисперсных частиц на дне бункера увеличивается с ростом расхода мате-

в

Рисунок 2 – Распределение параметров текучей среды по сечениям исходного варианта бункера: а – полное давление потока; б – завихренность потока; в – плотность потока; г – скорость потока

риала (рисунок 3).

Объясняется это наложением двух процессов, происходящих в потоке летящих частиц. Пер- вый – скачкообразное движение частиц в результате периодического удара их о дно бункера и второй – столкновение частиц между собой.

Рисунок 3 – Распределение потока мелкодисперсных частиц по высоте поперечного сечения бункера

При малых расходах материала или на достаточном удалении от входа, когда мала концентрация частиц, преимущественно проявляется скачкообразное движение частиц, соударение частиц практически не происходит. При увеличении расхода в потоке частиц наблюдается их соударение, которое проявляется настолько часто, что не каждая частица может вырваться из потока, количество вырвавшихся частиц и движущихся над потоком мало.

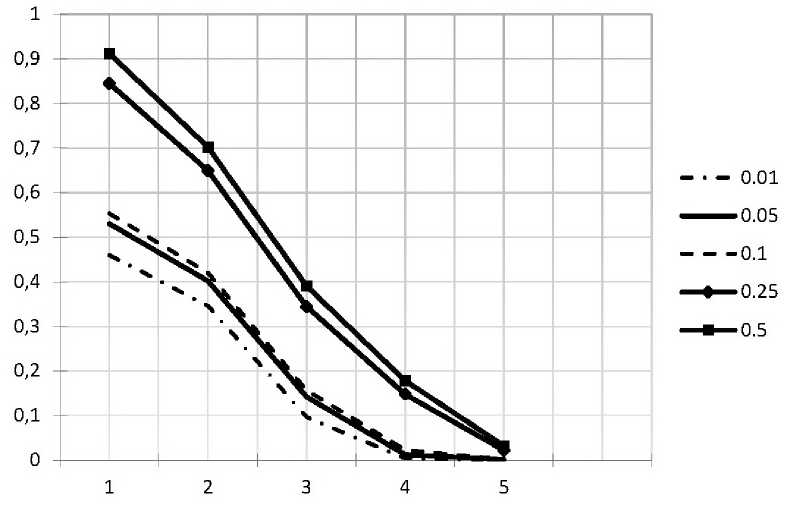

Зависимость осаждения и переноса мелкодисперсных частиц от расстояния и наличия сопла в начале их пути [5]: c = е в/ exp ( - 0.04 • x2 ).

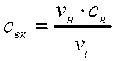

Объемная концентрация частиц у дна бункера с вк подчиняется закону «неразрывности» потока:

где с к - объемная концентрация частиц в месте витания потока частиц; v K - скорость потока в начале движения; vt - скорость потока в рассматриваемом сечении, установленные ранее [5]: и к Р 1 = 26,7 м/с ; и к Р 2 = 20,995 м/с; и к Р з = = 17,178 м/с ; и кр4 = 11,452 м/с ; u KpJ = 3,817 м/с .

Результаты исследования базового варианта конструкции бункера не соответствуют заданным требованиям показателей качества теплоизоляционных материалов. Произведена модернизация бункера (рисунок 5): в середине корпуса (на выходную щель) крепим направляющее сопло с профилем полусферы и щелью таких же размеров, как и изначальное.

ПРОМЕЖУТОЧНЫЙ ВАРИАНТ МОДЕРНИЗАЦИИ БУНКЕРА И СРАВНЕНИЕ С БАЗОВЫМ

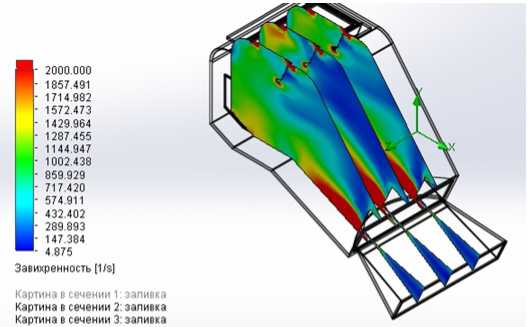

По сравнению с базовой конструкцией разброс значений давления уменьшился в три раза (до 200 Па ), однако присутствует неравномерность распределения потока мелкодисперсных частиц.

По результатам исследования установлено, что разность значений завихрения потока снизилась по сравнению с базовым вариантом (с 700 с ' до 300 с-1 ), но наблюдается неравномерность в районе подложки.

Разность наибольших значений скорости сократилась почти в четыре раза (до 4 м/с ), скорость потока стала более равномерной. Плотность текучей среды выровнялась в зоне, близкой к подложке.

Рисунок 4 – Зависимость осаждения и переноса мелкодисперсных частиц от концентрации в области витания

б

в

Рисунок 5 – Распределение параметров текучей среды по сечениям промежуточного варианта бункера: а – полное давление потока; б – завихренность потока; в – плотность потока; г – скорость потока

По обобщенным параметрам функционирования модернизированного бункера определено, что аэродинамические параметры достигают допустимых значений, но на материале наблюдаются пустоты.

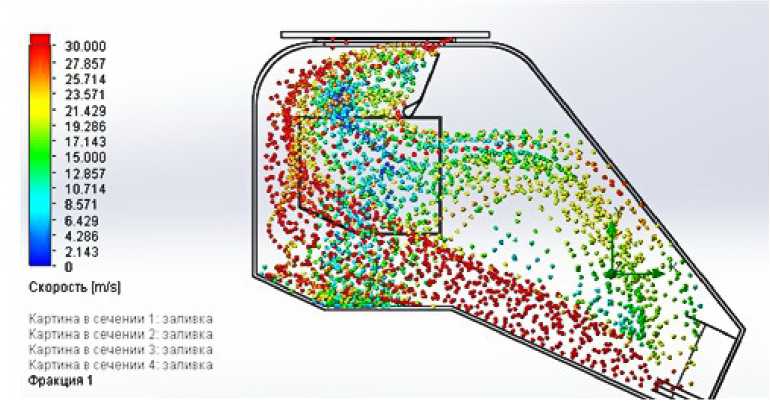

Для обеспечения нанесения покрытия без де- фектов и устранения неравномерности в конечном варианте бункера осуществляется движение мелкодисперсных частиц в «кипящем» слое. Разработан окончательный вариант конструкции бункера, схема которого представлена на рисунке 6.

Рисунок 6 – Эскиз финальной конструкции бункера

-

- 276000 00

-

- 275714 29

-

- 275428 57

-

- 275142 86

-

- 274857 14

-

- 274571.43

-

- 274285.71

-

- 274000.00

-

• 273714 29

-

- 273428 57

-

- 273142 86

-

- 272857 14

-

- 272571.43

-

- 272285.71

-

- 272000 00

Полное давление [Ра]

Картина в сечении 1 заливка Картина в сечении 2 заливка Картина в сечении 3: заливка Картина в сечении 4 заливка

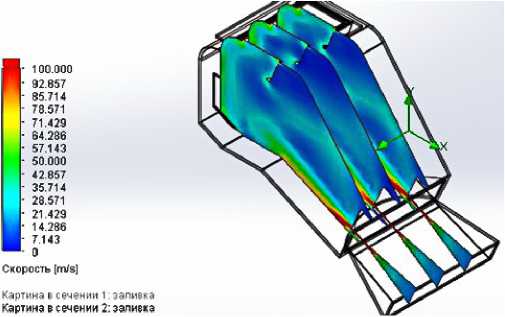

Рисунок 7 – Распределение давления по сечениям

Рисунок 8 – Распределение завихренности потока по сечениям

Внесены следующие изменения: ширина щели увеличена на всю ширину бункера, щель сопла с профилем полусферы смещена относительно центра ближе к краю, изменена форма дна, выполнено скругление некоторых частей корпуса, поставлена направляющая на всю ширину бункера.

По результатам исследования установлено, что разброс значений давления остался на прежнем уровне, но его распределение по сечениям стало значительно равномернее (рисунок 7).

Разброс значений завихреннности потока снизился на 50 % по сравнению с предыдущей модернизацией бункера (до 200 с1). Но осталась небольшая неравномерность, которая компен- сируется тем, что в конечном варианте бункера присутствует «кипящий» слой (рисунок 8).

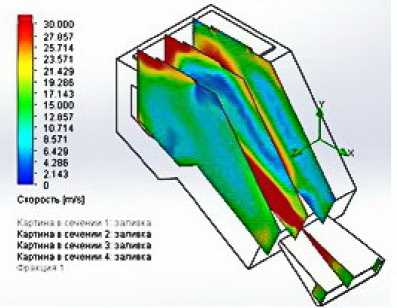

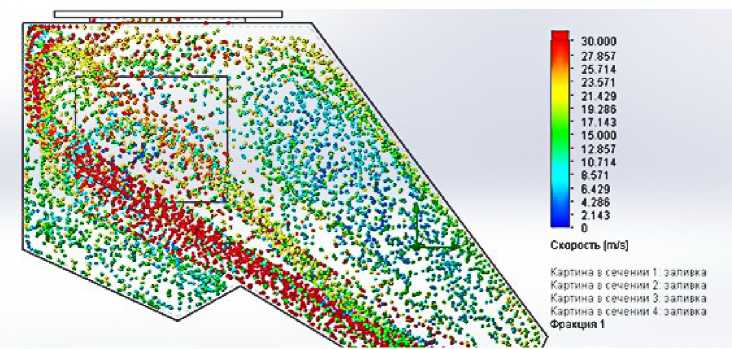

Разница скоростей потока по сечениям осталась на том же уровне, равномерность распределения потока увеличилась по сравнению с предыдущей конструкцией (рисунок 9).

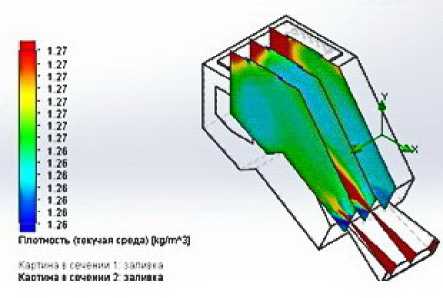

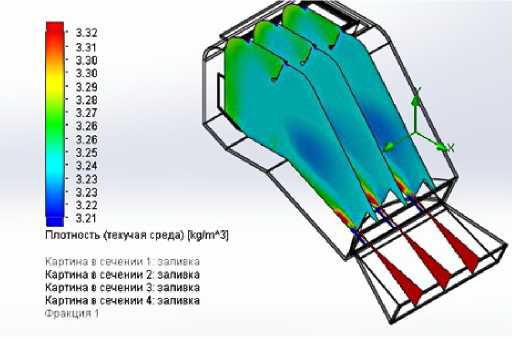

Плотность текучей среды распределяется равномерно во всех сечениях, и разница значений колеблется в пределах 0,1 кг/м3 (рисунок 10).

В процессе моделирования были рассмотрены различные варианты конструкций бункера, каждый последующий вариант совершенствовался исходя из недостатков предыдущей конструкции.

Рисунок 9 – Распределение скорости по сечениям

Рисунок 10 – Распределение плотности текучей среды по сечениям

>TfS

Скорость (mfs]

■ 15000 ■ 12857 - 10714 - 9571 • мм

• 4 Мб

Картина в сечении i запивка Картина в сечении 2 заливка Картина в сечении 3 запивка Картина в сечении 4 запивка Фракция 1

I - 30000 - 27 857

25714 ■ 23571

- 21 429 - 19 285

Рисунок 11 – Распределение скоростей потока частиц в бункере начальной конструкции

Произведены расчеты и сравнение результатов вычислений по аэродинамическим характеристикам потока. В последней версии конструкции бункера создали «кипящий» слой, который позволит частицам оставаться в пылевом облаке в районе подложки, что видно на рисунках 11 и 12.

Для обеспечения качества поверхности теплоизоляционных материалов на базе мелкодисперсных частиц обоснована рецептура волокнистой массы, позволяющая уменьшить аэродинамическое сопротивление и утечки воздуха и частиц в заданном пространстве.

Разработанная конструкция бункера обеспечивает осуществление инновационной технологии аэродинамического напыления мелкодисперсных частиц и оптимальные значения показателей качества поверхности теплоизоляционных материалов.

Рисунок 12 – Распределение скоростей потока частиц в бункере финальной конструкции

Список литературы Имитационное моделирование движения потока мелкодисперсных частиц в наклонном закрытом пространстве при аэродинамическом флокировании

- Вайтехович, П. Е. (1982), Разработка и исследование вихревых массообменных аппаратов: автореф. дис.: 05.17.08, Белорус. технол. ин - т, Минск, 18 c.

- Иванов, О. Р. (1968), О движении мелких частиц в вертикальных циклонных реакторах, Теоретические основы хим. технологии, 1968, Т. 2, № 4, С. 605-608.

- Парманчук, В. В., Ольшанский, В. И. (2014), Математическое моделирование процесса аэродинамического напыления мелкодисперсных частиц, Материалы докладов IX Международной научно - технической конференции "Динамика систем, механизмов и машин", Омск, 2014. №3, С. 200-204.

- Логачев, И. Н., Логачев, К. И. (2005), Аэродинамические основы аспирации: Монография, Санкт - Петербург, Химиздат, 659 c.

- Быстриков, П. А., Парманчук, В. В., Ольшанский, В. И. (2015), Аэродинамика движения частиц в закрытом пространстве, Материалы докладов 48 Республиканской научно - технической конференции преподавателей и студентов, посвященной Году книги, Витебск, С. 359-361.