Имитационное моделирование рабочего процесса коммунальной уборочной техники

Автор: Лепеш Алексей Григорьевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 3 (17), 2011 года.

Бесплатный доступ

Разработана имитационная модель функционирования подметального агрегата коммунальной уборочной машины. Исследованы характеристики рабочего процесса подметальной щетки. Определены меры влияния параметров щетки и ее рабочих режимов на характеристики рабочего процесса.

Имитационная модель, рабочий процесс, подметание, щетки коммунальных машин, силовое взаимодействие, трение, износ, полипропиленовый ворс, высокоскоростное скольжение, условия трения

Короткий адрес: https://sciup.org/148185934

IDR: 148185934

Текст научной статьи Имитационное моделирование рабочего процесса коммунальной уборочной техники

Одной из основных задач в коммунальном хозяйстве наряду с повышением качества услуг является задача повышения работоспособности машин и технологического оборудования. При этом наибольшее значение имеет необходимость повышения эффективности самого рабочего процесса, стойкости и долговечности рабочих органов машины. Так, по отношению к коммунальной уборочной технике, непрерывно актуально повышение качества уборки и одновременно увеличение ресурса подметальных щеток.

Продолжительность срока эксплуатации щёток определяется скоростью их изнашивания, которая зависит от нескольких факторов, определяемых как конструкцией щетки и свойствами материала ее ворса (механическими, теплофизическими и др.), так и условиями функционирования, т.е. характером силового и скоростного взаимодействия с очищаемой поверхностью, факторами окружающей среды и др.[1]. Эффективность рабочего процесса коммунальной уборочной машины также зависит от многих из перечисленных параметров. Повышение эффективности связано с необходимостью рационального выбора материала щеточного ворса, конструктивных параметров щеток и увеличения скоростных режимов их эксплуатации, как правило, ограниченного снижением ресурса под- метальных щеток (также определяемого этими параметрами и режимами).

Повышение эффективности и одновременно - ресурса щеток связано с необходимостью анализа рабочего процесса с целью разработки рекомендаций по конструкции рабочих органов, параметров и характеристик рабочих процессов, выбору и обоснованию материалов и технологии изготовления щеток и самого щеточного ворса.

Не смотря на широкое применение щеток различных конструкций (дисковых, лотковых, пучковых, би-лайн, ленточных) и различных диаметров (от 350 до 915 мм), на сегодняшний день не решены вопросы рационального выбора таких параметров как:

-

- упругость ворса, его толщина, длина, густота щетки;

-

- ширина пятна контакта щетки с дорожным покрытием;

-

- скорость движения коммунальной машины во взаимосвязи с частотой вращения щетки;

-

- усилие прижатия и частота вращения щетки и др.

Определение перечисленных параметров требует исследования влияния:

-

- силового и скоростного взаимодействия щеточного ворса с дорожным покрытием на ее изнашивание и обеспечение рабочих характеристик;

-

- конструктивных параметров щеток и геометрических характеристик щеточного ворса на его упругие свойства и характеристики силового взаимодействия с дорожным покрытием и его загрязнени-ем[2];

-

- свойств материала на износостойкость щеточного ворса и др.

На сегодняшний день самым оптимальным способом анализа рабочих процессов является их имитационное моделирование на ЭВМ, которое позволяет не только прогнозировать исследуемые рабочие характеристики, но и выявлять их причинно-следственные связи с параметрами и характеристиками совокупности процессов, происходящих при функ- ционировании рабочих органов машины. Практическая значимость имитационной модели обоснована возможностью прогнозировать ресурс и рабочие характеристики подметального процесса еще на ранних стадиях проектирования рабочих органов коммунальной машины, причем, с учетом условий ее последующего применения. Для разработкиметодики прогнозирования, в основе которой положена имитационная модель функционирования, необходимо теоретическое и экспериментальное исследование взаимосвя- занных процессов, происходящих при функционировании рабочих органов ма- шины, установления критериев, определяющих эффективность рабочего процес- са и процесса изнашивания щеточного ворса, с учетом современных представлений о процессах температурного и силового контактного взаимодействия полимерных материалов с абразивными по- верхностями в условиях их высокоскоростного взаимодействия [3].

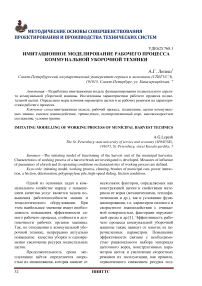

Укрупненная блок-схема имитационной модели, представленной на рис.1и реализованной на ЭВМ в виде па- кета программпозволяет рассчитывать рабочие характеристики подметального процесса с учетом их изменения вследствие износа щетки.Исходные данные имитационной модели приведены в табл. 1.

Зависимость между шириной пятна контакта и радиальной деформацией щетки можно представить формулой [3] __________

/2 =J2RS^ , или

-

5 = R- jR 2 -0 , 25 / 2 , (1)

а деформация i-той ворсины 5i в процессе ее взаимодействия с дорожным покрытием будет изменяться в пределах угла перекрытия у = 2arctg ^ , в соот- ветствии с выражением

5 i = V ( x1 — x 2 ) "*" ( y1 — y 2 ) .

R 2

где: x i= i;------2

= R sin (p i ;

x 2 ( R -5) tan Ф i ; y 1 R cosФ i ;

y 2 R + 5;ф – угол ворсины по отношению к нормали контактной поверхности.

|

ции воздушного потока |

|||

|

21. |

С r |

Аэродинамический коэффициент (для частиц загрязнений) |

0,45 – 1,05 |

|

22. |

ц |

Коэффициент вязкости расплавленного материала лески, па∙с |

102 . –2 103 |

Таблица 1 – Исходные данные имитационной модели (ППП SWEEP)

|

№ п/ п |

Обо зн. |

Идентификация |

Исследуемые значения |

|

1. |

D |

Наружный диаметр щетки, мм |

350 – 915 |

|

2. |

d |

Внутренний диаметр щетки, мм |

78 – 280 |

|

3. |

n |

Частота вращения вала щетки, об\мин |

270 ÷ 300 |

|

4. |

Начальное значение коэффициента трения |

0,2 – 0,6 |

|

|

5. |

Диаметр ворса, мм |

1,5 – 4,0 |

|

|

6. |

Частость ворса, м-2 |

5000 – 10000 |

|

|

7. |

v авт |

Скорость автомобиля, км/час |

6,0 – 20,0 |

|

8. |

Е |

Коэффициент эластичности материала лески, Мпа |

1200 – 1400 |

|

9. |

с |

Предел прочности материала лески, МПа |

34 – 40 |

|

10. |

l |

Ширина пятна контакта, мм |

50 – 300 |

|

11. |

I |

Энергетическая характеристика интенсивности абразивного изнашивания, м3/ Дж х 1011 |

0,5 – 1,5 |

|

12. |

T пл |

Температура плавления материала лески, К |

320 – 470 |

|

13. |

T 0 |

Температура окружаю щей среды, К |

250 – 300 |

|

14. |

С р |

Теплоемкость материала лески, кДж/(кг К) |

1,2 – 1,3 |

|

15. |

С р2 |

Теплоемкость материала дорожного покрытия (загрязнения), кДж/(кг К) |

1,0 – 1,6 |

|

16. |

X |

Теплопроводность ма териала лески, Вт/(м К) |

0,18 – 0,19 |

|

17. |

X 1 |

Теплопроводность материала дорожного покрытия, Вт/(м К) |

0,18 – 2,4 |

|

18. |

р |

Плотность материала лески,кг/м3 |

900 – 950 |

|

19. |

р2 |

Плотность материала-дорожного покрытия (загрязнения),кг/м3 |

200 – 1800 |

|

20. |

k |

Коэффициент организа- |

0,1 – 0,5 |

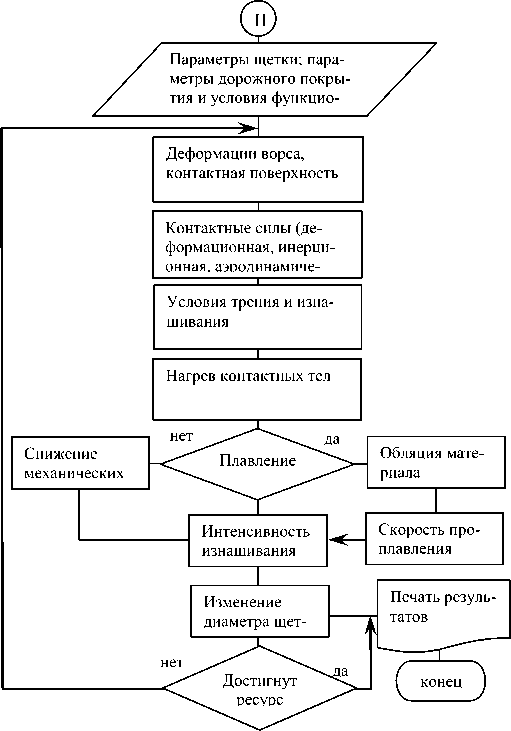

Нормальная контактная сила, возникающая при взаимодействии ворсины щетки с дорожным покрытием (рис. 2 а) будет определяться величиной ее деформации и условиями трения (коэффициентом трения )

Рисунок 1 – Блок-схема имитационной модели

P

Ni i , где i1+ 2

1 f тр

P i Mxi cos е i /( L -8 i ) ,

где: О – угол изгиба ворсины в точке

контакта;

M EI xj x

1 +

d 2 и/

/dy 2

zX 2 /

/ ;

'2

du dy

d u du

/dy2c ; /dy 2cyi; c y.2’ yt = R°7C0S^ ; ; d, h, L- размерные па раметры ворсины. L=D - d.

Сила инерции, складывающаяся с нормальной силой (рис.2 б) определяется зависимостью [3]

N и= p^ d 2 о2 ( D 3 -d 3) , (5)

56 где - частота вращения щетки, с -1 .

Аэродинамическая сила воздушного потока от вращающейся щетки Ра определяется скоростью воздушного потока ua [3]:

P , = Рв2 *"r r c C , , (6)

где: рв - плотность воздуха; C, - аэродинамический коэффициент (0,45 -1,05); - скорость обдува частицы набегающим потоком воздуха ua=k-to-R-тавт ; к - коэффициент организации воздушного потока (к <1).

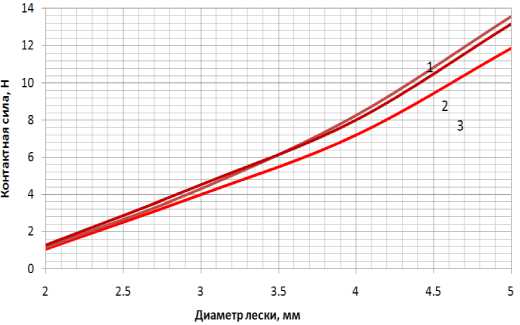

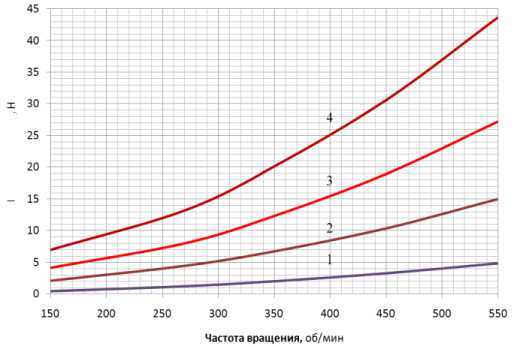

Результаты расчета сил взаимодействия лески щеточного ворса с дорожным покрытием приведены на рис. 2 - 4. Из расчетов следует, что силы взаимодействия зависят от частоты вращения щетки и диаметра лески.

Значительную часть имитационной модели подметального процесса составляет математическая модель высокоскоростного трения при дискретном (импульсном) контактном силовом взаимодействии щеточного ворса с дорожным покрытием. Математическая модель трения строится на базе решения контактной тепловой задачи.

Для определения температуры поверхности трения использовано решение дифференциального уравнения теплопроводности при воздействии одномер- ного теплового потока в изнашиваемый скользящий элемент при известных граничных условиях третьего рода.

а)

б)

Рисунок 2 - Зависимость нормальной контактной силы N i от угла поворота щетки при ширинах контакта H к : 1 - H к =70 мм; 2 - H к =100 мм; 3 - H к =150 мм; 4 - H к =200 мм; а) - суммарная сила; б) - упругая составляющая контактной силы.

Рисунок 3 - Зависимость средней нормальной контактной силы N i от диаметра лески при ширинах контакта H к : 1 - H к =70 мм; 2 - H к =150 мм; 3 - H к =300 мм.

Контактная сила,

Рисунок 4 – Зависимость средней нормальной контактной силы от частоты вращения щетки, при диаметрах лески d в : 1 – d в =2 мм; 2 – d в =3 мм; 3 – d в =4 мм; 4 – d в =5 мм.

Врезультате которого при известных значениях теплофизических параметров рассчитывается профиль температурного поля по длине лески щеточного ворса.

Расчет контактного теплового и силового взаимодействия позволяет определить значения критериев, характеризующих интенсивность изнашивания и его характер – либо теплофизический (нагрев, изменение механических свойств, размягчение) либо плавление. Плавление лески приведет к значительному повышению интенсивности изнашивания щетки и будет являться ограничивающим фактором для увеличения режимов рабочего процесса в различных условиях эксплуатации щетки. В результате решения контактной задачи с учетом трения и изнашивания определяется ресурс щетки с известными конструктивными параметрами в заданных условиях ее эксплуатации.

В условиях Кулоновского трения, тепловой поток в зоне контакта q на границе контакта внутрь рассматриваемого элемента определяется выражением [2]

q тп f тр vc к [2], (7)

где: тп коэффициентраспределения тепловых потоков[2] для докритических скоростей (Pe vc

dв < 8, где a a Cp

и для условий высокоскоростного трения соответственно:

тп

X

и

тп 4 1 Pe 1 ;

скорость скольжения, определяемая частотой вращения щетки и скоростью коммунальной машины: vc = v0Kp +vaBT, гДе vOKp

n

; к нормальные контакт- ные напряжения.

Для определения нагрева поверхности трения можно воспользоваться выражением для температуры поверхности контакта, полученному для случая одномерного теплового потока, направленного в изнашиваемый скользящийэлемент [2]:

q 3 at

T п T 0 . (9)

Зная температуру поверхности скользящего элемента можно прогнозировать изменение характеристик процесса трения путем учета изменения механических свойств материалов трущейся пары.При этом изменение коэффициента трения от его начального значения f0 определится формулой fтр f0 kT , (10)

где kT коэффициент, учитывающий ди- намичность процесса трения за счет изменения предела текучести s материала скользящего элемента

s ( T )

k T s ( T 0 )

в

функции от его температуры[2].

Критическим случаем трения щеток может быть достижение поверхно- стью контакта температуры плавления Tпл. Здесь трение будет иметь гидродинамическую природу и коэффициент трения (10) определяется в соответствии с законом Ньютона fтр v , (11)

кр где: толщина расплавленной пленки;

коэффициент динамической вязкости

расплавленного материала при температуре, близкой к температуре плавления.

При допущении, что расплавленная часть сразу же переносится на контртело (плавление с абляцией), а фронт плавления движется в глубь скользящего элемента со скоростью S -текущее значение толщины расплавленной пленки р определим следующим

8р = $’ d / , (12)

vс где: dв ширина площадки касания в на-

зуется конвективным теплообменом с коэффициентом теплоотдачи , зависящим от скорости воздушного потока в соответствии с уравнением сс п =7,15- и °’78 . (16)

В зоне конвективного теплообме-

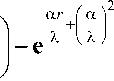

на распределение температуры по длине стержня можно выразить формулой, вытекающей из известного решения Римана для задачи с граничными условиями III-

го рода,

T T 0

T п T 0

а /—

... н--- aat к

erf

r

2 at

at

r

2 at

правлении скольжения, т.е. – диаметр лески ворса щетки; S- скорость про-

которое для постоянной температуры контактной торцевой поверхности преоб-

разуется к виду

плавления.

Текущее значение интенсивности изнашивания J и

Ja=S/ (13)

и v

Время достижения температурой

T T 0 1

T п T 0 2

...+ e -mr erfc

e -mr erfc

r

2 at

где обозначено:

r

2 at

m at

’

поверхности элемента температуры плав-

ления материала определяется на основании (9) формулой

4п dв

t = 2'2 2- Т-т ° ) 2

пл 3 q 2 a .

Большое значение в процессе на-греваниялески щеточного ворса имеет ее теплообмен с окружающей средой. Как правило, температура окружающей среды ниже, чем температура лески, подвергающейся тепловому воздействию со стороны фрикционного контакта. Величина теплового потока, направленная от поверхности лески в окружающую среду может быть определена зависимостью q, ,=«. Т тТ„). (15)

При этом зону отвода тепла можно разбить на две поверхности. Первая – зона контакта ворса с загрязнением (пыль, снег, твердый дорожный мусор и др.), характеризующаяся контактным теплообменом с коэффициентом тп в со ответствии с (8). Вторая зона характери- r r 2 2 at 2

erf —р= =^= J e 8 d s

2 at 0

– интеграл вероятности Гаусса; erfc(z) 1- erf(z) Интеграл вероятности вычисляется суммой бесконечного ряда до заданной наперед ошибки, определяемой по значению последнего взятого члена ряда:

erfc(z)

2z z zz

—1 — — + — + — +...

л/л 1!3 2!53

Для условий стационарного нагрева уравнение (18) преобразуется к виду:

T = птт тТ0)e-mx+T°.(2°)

Температурный профиль при оп- лавлении материала определяется относительно фронта плавления координатой r S, а толщина прогретого слоя соответствует значению S, где S – глубина проплавления.

Величина износа в случае проплавления определиться зависимостью [2]

-

t q ( t ) dt- 13-c -p-( Т Пл- T o )• ^.a ( R-,^ )

-

5 ( t ) = ‘-пл ----------------ут--------------------------------

- [ r- 23 c-(ТПл-To )].p

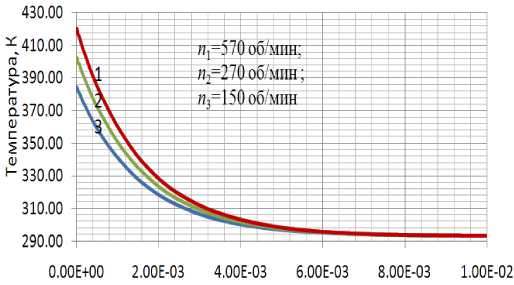

Рисунок 5 – Распределение температуры по длине лески щеточного ворса (в контакте вар.1 плавление материала лески)

В таблице 2 приведены расчетные значения температурного поля лески щеточного ворса в различных условиях работы щетки. Очевидно, что вследствие теплообмена с окружающей средой леска прогревается только на очень малую величину (от нескольких миллиметров до десятков при температурах контакта близких к плавлению).

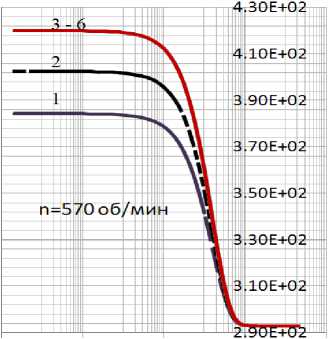

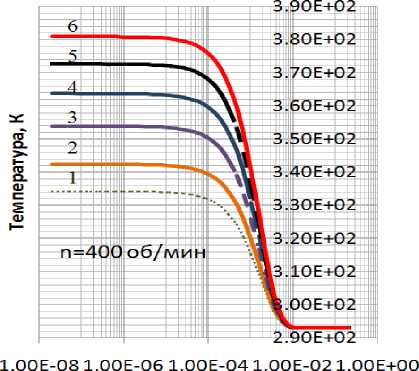

Исследование изменения температуры лески вблизи контакта приведено на рис. 6. Результаты показывают, что с увеличением частоты вращения щетки и (или) ширины контакта ее с дорожным покрытием температура контактной поверхности лески растет и достигает температуры плавления (размягчения), за этим должно следовать интенсивное изнашивание лески за счет абляции материала.

Выражение (21) позволяет рассчитывать износ в случае плавления поверхности контакта и абляции материала ще-

Таблица 2 – Распределение температуры по длине лески при n= 270 об/мин

|

№ п/ п |

я ® 5 ® S 5 2 и й о О Й 2 с § н н Рч о |

Температура, К |

|||||

|

311 |

314 |

319 |

323 |

327 |

331 |

||

|

1. |

0.2.10-5 |

311 |

314 |

319 |

323 |

327 |

331 |

|

2. |

0.012 |

311 |

314 |

319 |

323 |

327 |

330 |

|

3. |

0.018 |

310 |

314 |

319 |

323 |

327 |

330 |

|

4. |

0.06 |

310 |

313 |

318 |

322 |

326 |

329 |

|

5. |

0.09 |

310 |

313 |

318 |

322 |

325 |

329 |

|

6. |

0.14 |

309 |

313 |

317 |

321 |

325 |

328 |

|

7. |

0.2 |

309 |

312 |

316 |

320 |

323 |

327 |

|

8. |

0.3 |

308 |

311 |

315 |

318 |

322 |

325 |

|

9. |

0.5 |

307 |

309 |

313 |

316 |

319 |

322 |

|

10. |

0.7 |

305 |

307 |

311 |

314 |

316 |

319 |

|

11. |

1.0 |

303 |

305 |

308 |

310 |

312 |

314 |

|

12. |

1.6 |

300 |

302 |

304 |

306 |

307 |

309 |

|

13. |

2.4 |

298 |

299 |

300 |

301 |

302 |

303 |

|

14. |

3.6 |

295 |

296 |

297 |

297 |

298 |

298 |

|

15. |

5.0 |

294 |

294 |

294 |

295 |

295 |

295 |

|

16. |

80.0 |

293 |

293 |

293 |

293 |

293 |

293 |

|

17. |

210.0 |

293 |

293 |

293 |

293 |

293 |

293 |

Определение износа и, вместе с тем, ресурса щетки в условиях трения, когда температура поверхности трения не достигает температуры плавления, возможно только путем установления критериальных зависимостей для условий абразивного изнашивания.

Наиболее достоверным для данных условий взаимодействия получен dV критерий I , выражающий интен сивность энергетического изнашивания [3]. Здесь: V – объемный износ.

Долговечность функционирования (ресурс) щетки Т (в часах)можно выразить в виде:

T = 6°'V ] , (22)

nfтр кI Hк где: [V] - допустимый объемный износ щеточного ворса; к– нормальные кон- точного ворса.

тактные напряжения.

1.00Е-08 1.00E-06 1.00 E-04 1.00E-02 l.OOE+OO

Координата, м

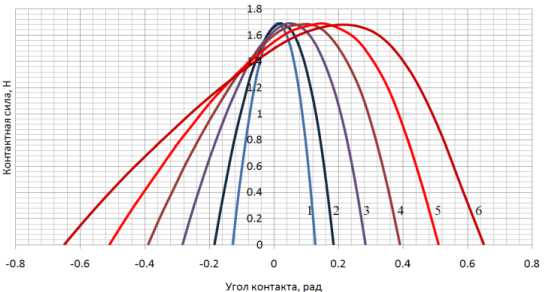

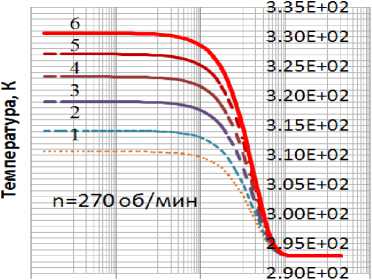

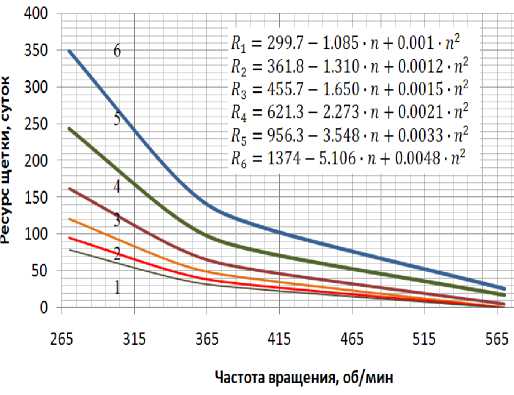

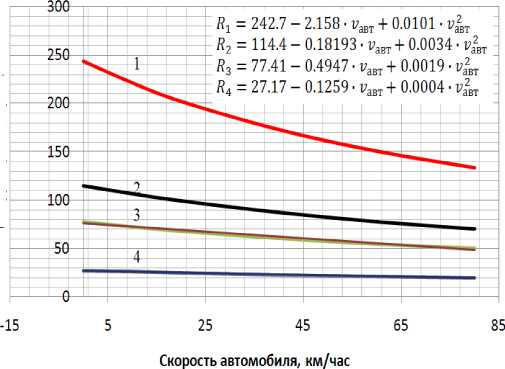

В табл. 3 и на рис. 7 – 8 приведены результаты прогнозирования ресурса щетки коммунальной машины в различных условиях ее работы.

Координата, м

Таблица 3 – Изменение ресурса щетки (в сутках при =100 мм) от скорости коммунальной машины

|

№ п/ п |

Скорость автомобиля, км/час |

Частота вращения щетки, об/мин |

|||

|

350 |

400 |

570 |

|||

|

1. |

0 |

243.9 |

114.8 |

77.6 |

27.2 |

|

2. |

10 |

221.2 |

106.3 |

72.5 |

25.9 |

|

3. |

20 |

202.3 |

99.1 |

68.1 |

24.8 |

|

4. |

40 |

172.8 |

87.1 |

60.7 |

22.8 |

|

5. |

60 |

150.8 |

77.8 |

54.7 |

21 |

|

6. |

80 |

133.8 |

70.2 |

49.8 |

19.6 |

1.00Е-08 1.00Е-06 1.00E-04 1.00E-02 l.OOE+OO

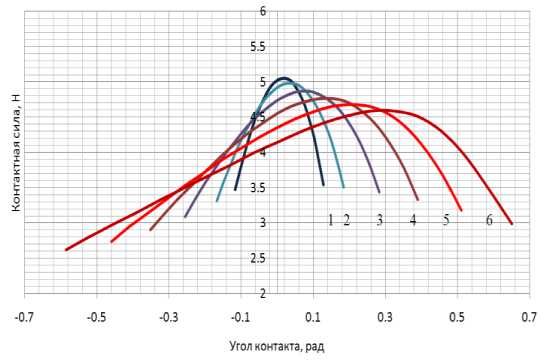

Рисунок 7 – Изменение ресурса щетки от ее частоты вращения при H к : 1 – H к =70 мм;

2 – H =100 мм; 3 – H =150 мм; 4 – H ккк

=200 мм; 5 – H =250 мм; 6 – H =300 мм. кк

Координата, лл

Рисунок 6 – Распределение температуры по длине лески щеточного ворса (в полулогарифмических координатах) при различных частотах вращения щетки n и ширинах контакта H : 1 – H =70 мм; 2 – H кк к

=100 мм; 3 – H =150 мм; 4 – H =200 мм; 5 кк

– H к =250 мм; 6 – H к =300 мм. (При n =570 об/мин для вар. 3 – 6 наблюдается плавление лески в зоне контакта)

Из результатов следует, что с увеличением частоты вращения щетки ее ресурс снижается, как и с увеличением скорости движения автомобиля.

Для определения эффективности работы щётки коммунальной машины определим функцию, выражающую ее способность к подметанию в виде суммарной работы по перемещению загряз- нения, выраженной работой сил трения, побуждающих частички загрязнения к движению в сторону воздуховсасывающего агрегата или собирающего лотка коммунальной машины.

Ресурс щетки, суток

Рисунок 8 – Изменение ресурса щетки (при H к =100 мм) от скорости коммунальной машины при различной частоте вращения щетки : 1 – n =270 об/мин; 2– n =350 об/мин ; 3– n =400 об/мин; 4– n =570 об/мин.

При составлении данной функции будем учитывать силы упругости ворса P щ и силы инерции P и :

Р- = Р щ + Р и (23)

Под действием импульсов перечисленных сил леска будет совершать скольжение по поверхности дорожного покрытия, работа которого и будет определять характеристику интенсивности рабочего (подметального)процесса:

h к

A P ( t ) dh к , (24)

где h к – путь трения за один оборот щетки, который определяется шириной контакта H к , скоростью автомобиля и частотой вращения щетки:

h к H к [cos v авт 60 dn cos ] , (25)

где: v авт – скорость автомобиля; – угол установки щетки; –угол установки щеточного диска.

Интегральная характеристика интенсивности рабочего процесса отдель- ной щетки будет зависеть также от ее густоты, определяемой частостью ворса – относительным числом ворсин к площади поверхности щетки

, (26)

об

^ =

RB

где: B – ширина ступицы щеточного диска (с учетом ширины проставочных колец [2]):

I A , Дж/м2 . (27)

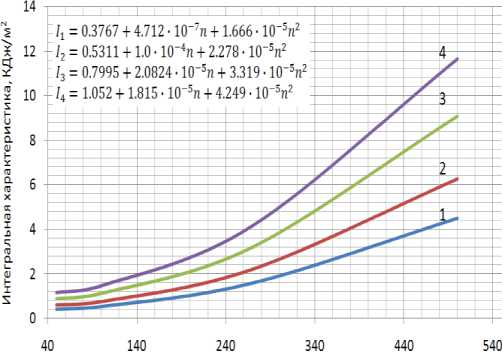

На рис. 9. приведены расчетные значения интегральной характеристики интенсивности рабочего процесса щетки, характеризующей ее подметальную способность в зависимости от ее частоты вращения. Из графиков следует, что с увеличением скорости вращения интегральная характеристика растет. Однако следует помнить, что с увеличением частоты вращения щетки также в значительной степени падает ее ресурс (см. рис. 7).

Частота вращения щетки, об/мин

Рисунок 9 – Изменение интегральной характеристики щетки от ее частоты вращения при H к : 1 – H к =70 мм; 2 – H к =100 мм; 3 – H =150 мм; 4 – H =200 мм кк

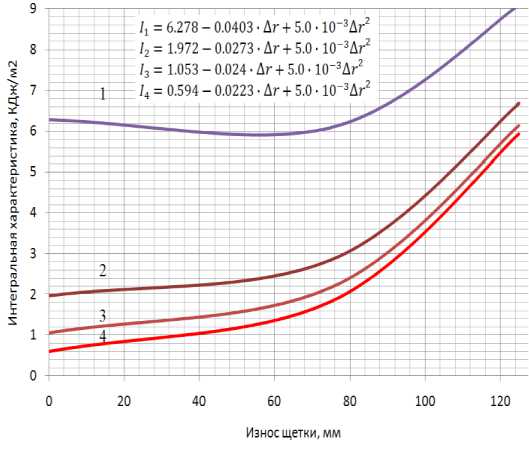

В процессе изнашивания лески щеточного ворса изменяется ее длина, уменьшается диаметр щетки и при прочих равных условиях (при постоянной ширине контакта) возрастают контактные силы взаимодействия, что приводит к росту подметальной способности щетки (рис. 10). Однако при этом в значитель- ной степени возрастает тепловая нагрузка в контактной зоне, что приводит к интенсивному росту интенсивности изнашивания лески и уменьшению остаточного ресурса щетки.

Рисунок 10 – Изменение интегральной характеристики щетки от ее радиального износа при – H к =100 мм; 1 – n = 500 об/мин; 2 – n = 250 об/мин; 3 – n = 150 об/мин; 4 – n = 50 об/мин.

Реализованная в виде пакета программ на ЭВМ имитационнаямодель позволяет связать характеристики рабочего процесса подметальной машины с конструктивными параметрами щетки и режимами самого процесса (скоростью машины, частотой вращения щетки и др.). В результате может производиться оценка влияния условий работы на значения составляющих сил взаимодействия щетки с загрязнениями дорожного покрытия, т.е сил, связанных с жесткостью ворса щетки, величина которых определяется геометрией ворса и его механическими характеристиками (модулем эластичности материала), а также инерционными силами, величина которых во второй степени зависит от частоты вращения щетки. Определено влияние конструктивных параметров щеток и условий их функционирования на эффективность рабочего процесса коммунальной уборочной машины и ресурс щетки. Имитационная модель может составить основу методики прогнозирования ресурса щеток коммунальной уборочной техники и выбора рациональных режимов работы коммунальных машин по критерию эффективность – стоимость процесса уборки.