Импортозамещающие разделительные покрытия для пресс-форм литья под низким давлением

Автор: Косович А.А., Гильманшина Т.Р., Богданова Т.А., Чеглаков А.В., Барбицкий П.Ю., Лыткина С.И., Партыко Е.Г.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.9, 2016 года.

Бесплатный доступ

Представлены результаты разработки разделительных покрытий пресс-форм для литья легкосплавных дисков под низким давлением. Показана эффективность разрабатываемых составов в сравнении с применяемыми зарубежными аналогами, приведены результаты их промышленного опробования.

Импортозамещение, разделительное покрытие, литье под низким давлением, пресс-форма, легкосплавные диски, жидкотекучесть

Короткий адрес: https://sciup.org/146115102

IDR: 146115102 | УДК: 621.74.04 | DOI: 10.17516/1999-494X-2016-9-5-686-692

Текст научной статьи Импортозамещающие разделительные покрытия для пресс-форм литья под низким давлением

В современных условиях зависимости промышленности от рыночной и политической обстановки в совокупности с отрицательной динамикой роста, наблюдаемой в российском производстве изделий из алюминия, с каждым годом все усложняется задача выпуска конкурентоспособной продукции с минимальными затратами [1].

В связи с этим освоение импортозамещающих технологий в настоящее время – основополагающее направление, реализуемое на многих металлургических заводах, выпускающих продукцию на основе алюминия, в т.ч. и на предприятии ООО «КиК» – крупнейшем в России и одном из ведущих в мире заводе по производству легкосплавных колесных дисков [2]. На предприятии ведется поиск технологий, повышающих качество поверхности дисков автомобильных колес за счет совершенствования процесса подготовки пресс-форм.

Одним из наиболее распространенных способов защиты поверхности пресс-форм от химического и теплового воздействия струи металла в производстве является использование разделительных покрытий [3].

Предпосылки проводимого исследования:

-

– сложность выбора исходных материалов покрытия из-за недостаточной изученности процессов, происходящих в системе «отливка – разделительное покрытие – рабочая поверхность пресс-формы»;

-

– неудовлетворенность производителей фасонной алюминиевой продукции имеющимися на рынке отечественными разделительными покрытиями;

-

– существенное увеличение стоимости готовой продукции при использовании на пресс-формах разделительных покрытий, закупаемых за рубежом (Англия, Германия);

-

– отсутствие в регионе производства подобных покрытий при имеющейся ресурсной базе.

Таким образом, цель данной работы заключается в разработке импортозамещающих разделительных покрытий для пресс-форм.

Достижение поставленной цели подразумевает выполнение задач по изучению влияния химического и фракционного составов наполнителей на свойства покрытий и влияния покрытий на качество поверхности дисков автомобильных колес, изготавливаемых методом литья под низким давлением.

Образцы и методы исследования

Работа выполнена на ООО «КиК» и в лабораториях ИЦМиМ СФУ.

В результате проведенных ранее исследований [4, 5] был предложен ряд составов разделительных покрытий на основе оксидов титана и алюминия, соли бария.

Технология приготовления покрытий заключалось в следующем. Пастообразные концентраты разрабатываемых покрытий и серийно применяемых на предприятии зарубежных аналогов разбавляли водой до нужной плотности, обеспечивающей их равномерное нанесение распылителем.

Общие и технологические свойства покрытий исследовали по ГОСТ 10772-78. Фотографии микроструктуры покрытий, нанесенных на металлические пластинки, получены с помощью инвертированного оптического микроскопа OLYMPUS GX51.

Оценка влияния покрытий на жидкотекучесть сплава АК12 проводилась при помощи спиральной металлической пробы по ГОСТ 16438-70.

Обсуждение результатов

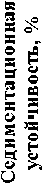

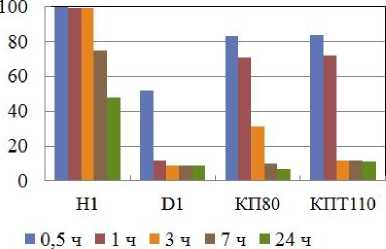

Результаты исследований показывают, что увеличение содержания связующего по отношению к тонкодисперсному наполнителю в разработанных составах положительно сказывается на седиментационной устойчивости и приведенной прочности, что позволяет приблизиться и превзойти показатели зарубежных аналогов (табл. 1).

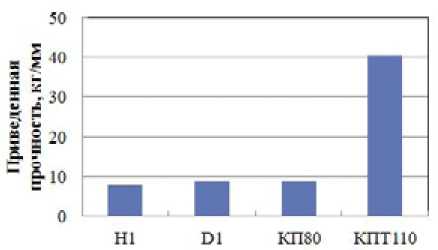

Общий более низкий уровень жидкотекучести обусловлен отличными от серийного покрытия теплофизическими свойствами и структурой слоя на поверхности формы (рис. 1, 2). При этом отмечается, что с увеличением содержания связующего жидкотекучесть сплава АК12 повышается.

Среди разработанных составов наибольшей применимостью обладает КП80: его оптимальные свойства обеспечиваются соотношением наполнителя и связующего, близким к 1:1.

Поэтому данный состав был опробован на литейном участке ООО «КиК», в ходе работы окрашивали одну из рабочих пресс-форм (рис. 3). Отливки колес определенной модели получали на одной и той же литейной машине, после чего они проходили отбраковку по рентген-контролю.

Опытно-промышленные испытания продемонстрировали увеличение выхода годного при литье колеса выбранной модели с 95,44 до 96,56 %, что является существенным показателем для данного производства.

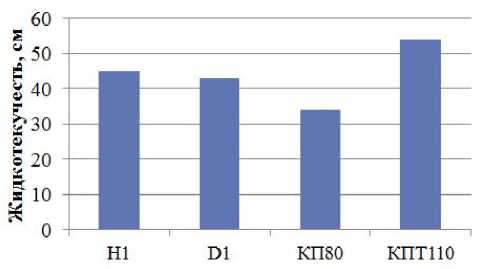

Для повышения рабочих и технологических свойств покрытий (рис. 4-6), а также получения их более плотной структуры слоя на поверхности пресс-формы было изменено соот- – 688 –

Таблица 1. Сравнение свойств покрытий

|

Свойство |

Покрытие |

||||||

|

Производитель |

Германия |

Англия |

Разрабатываемые составы |

||||

|

Обозначение |

H1 |

D1 |

КП60 |

КП70 |

КП80 |

КП90 |

КП100 |

|

Содержание связующего, % |

- |

- |

44 |

47 |

50 |

53 |

56 |

|

Соотношение с водой |

4:1 |

6:1 |

5:1 |

||||

|

Плотность, кг/м3 |

1075 |

1070 |

1085 |

1085 |

1080 |

1075 |

1075 |

|

Вязкость, с |

10 |

||||||

|

Седиментационная устойчивость, % отметки через, ч: 0,5 |

100 |

55 |

77 |

80 |

83 |

82 |

78 |

|

1 |

99 |

15 |

59 |

67 |

71 |

64 |

51 |

|

3 |

99 |

8 |

22 |

25 |

31 |

20 |

12 |

|

7 |

99 |

8 |

12 |

20 |

10 |

4 |

7 |

|

24 |

98 |

8 |

12 |

20 |

7 |

4 |

7 |

|

Приведённая прочность, г/мм |

7830 |

8780 |

3960 |

5410 |

8850 |

8810 |

8780 |

|

Жидкотекучесть АК12, см |

45 |

43 |

28 |

32 |

34 |

37 |

40 |

а

б

Рис. 1. Пробы жидкотекучести сплава АК12 в зависимости от нанесенного покрытия: а – серийное D1; б – разработанное КП80

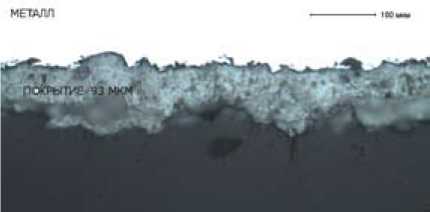

Рис. 2. Микроструктуры покрытий: а – серийное D1; б – разработанное КП80

Рис. 3. Заводская пресс-форма, окрашенная опытным покрытием

Рис. 4. Сравнение седиментационной устойчивости покрытий

Рис. 5. Сравнение приведенной прочности покрытий

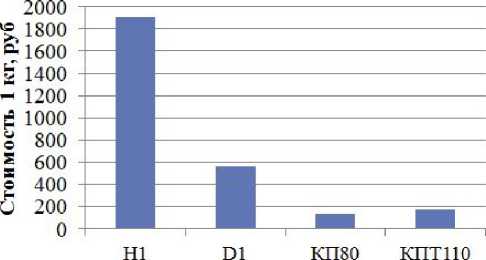

ношение компонентов КП80 и введены в его состав минеральные добавки тонкого помола, что позволило разработать покрытие КПТ110 (рис. 7).

Опытно-промышленные испытания покрытия КПТ110 показали: увеличение выхода, годного для двух моделей колес диаметром 17``, составило от 1,53 до 4,11 %, для модели – 690 –

Рис. 6. Сравнение жидкотекучести АК12 в зависимости от нанесенного покрытия

Рис. 7. Фотография микроструктуры покрытия

Рис. 8. Сравнение стоимости 1 кг концентрата покрытий колеса диаметром 18`` – 10,35 %. При этом данное покрытие, по предварительным расчетам, обладает в 3 раза меньшей себестоимостью, чем серийно используемый зарубежный аналог (рис. 8).

Заключение

В результате проведенной работы:

-

– определены свойства разделительных покрытий, применимых для литья автомобильных дисков под низким давлением;

-

– разработан ряд экспериментальных составов разделительных покрытий, из которых выбран оптимальный;

-

– при литье колеса выбранной модели c использованием состава КП80 выход годного увеличен на 1,12 %;

-

– при опробовании покрытия КПТ110 установлено увеличение выхода годного для трех моделей колес, на 1,53, 4,11 и 10,35 % соответственно;

-

– создан задел по разработке и внедрению технологии покрытий в промышленное производство дисков методом литья под низким давлением на ООО «КиК».

Таким образом, разработанное покрытие позволяет снизить простои пресс-форм в процессе литья, увеличить производительность, продлить срок службы пресс-форм по сравнению с зарубежными аналогами. В то же время разработанное покрытие дает возможность избежать брака в виде пористости на поверхности отливок, тем самым улучшая качество готовых колес.

Подана заявка на патентование разработанных и опробованных составов разделительных покрытий. Ведется работа над составами покрытий с повышенными изолирующими свойствами и смазывающим эффектом.

Список литературы Импортозамещающие разделительные покрытия для пресс-форм литья под низким давлением

- Неменов А.М. События в цифрах и фактах. Металлург, 2014, 4, 17-28

- Богданова Т.А., Довженко Н.Н., Гильманшина Т.Р., Баранов В.Н., Чеглаков А.В., Меркулова Г.А., Лыткина С.И., Худоногов С.А., Косович А.А., Партыко Е.Г. Современные технологии изготовления дисков автомобильных колес. Современные проблемы науки и образования, 2014, 5; http://www.science-education.ru/pdf/2014/5/567.pdf

- Shi F. Ceramic Coatings -Applications in Engineering. Rijeka, 2012, 286 p.

- Барбицкий П.Ю., Косович А.А., Богданова Т.А., Гильманшина Т.Р., Довженко Н.Н. Возможность разработки высокотехнологичных покрытий пресс-форм для литья под низким давлением, Сборник тезисов докладов VI международного конгресса «Цветные металлы и минералы -2014», Красноярск, 2014, 366

- Барбицкий П.Ю., Богданова Т.А., Гильманшина Т.Р., Довженко Н.Н., Чеглаков А.В., Лыткина С.И., Косович А.А., Партыко Е.Г. Исследование влияния качества графита на покрытия пресс-форм для литья под низким давлением. Журнал СФУ. Техника и технологии, 2015, 8(5), 663-668