Импортозамещение и перспективы развития направления разработки и применение клеевых композиций отечественного производства

Автор: Г. И. Шайдурова, И. Л. Васильев, Я. С. Шевяков, М. Ю. Ощепкова, М. А. Кустов

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 4, 2024 года.

Бесплатный доступ

Актуальным является вопрос формирования клеевого соединения резины с металлом с повышенными адгезионными характеристиками в эластичных подвижных соединениях сопел ракетно-космической техники. Приведены результаты испытаний новых отечественных клеев системы «Пермлок-01» и «Пермлок-11» в конструкциях ракетно-космической техники. Определено, что основные технические характеристики клеев находятся на высоком уровне, а клеи конкурентоспособны с импортными клеящими материалами. Результаты работ позволяют рекомендовать отечественным производителям использование новых отечественных клеев в резино-металлических конструкциях, формируемых методом горячей вулканизации.

Эластичный шарнир, тонкослойный резинометаллический элемент, эластомер, клеевое соединение, праймер, испытания, адгезионная прочность

Короткий адрес: https://sciup.org/14132266

IDR: 14132266 | УДК: 629.7

Текст статьи Импортозамещение и перспективы развития направления разработки и применение клеевых композиций отечественного производства

ПАО НПО «Искра» является специализированным предприятием по разработке ракетных двигателей на твёрдом топливе и конверсионной продукции с использованием конструкторско-технологических решений, принятых в ракетно-космической технике (РКТ) [1].

Опыт разработки управляемых сопловых блоков ракетных двигателей на твердом топливе ПАО НПО «Искра» привел к созданию надежных эластичных шарниров (ЭШ) – резино-металлических подвижных соединений, конструктивно участвующих в управлении траектории движения технического объекта – энергетической установки РКТ. Актуально ответственной обозначена задача формирования клеевого соединения на границе «эластомер низкомодульный – Ме».

Целью работы является создание и отработка отечественных рецептурных полимерных композиций клеевых составов для крепления низкомодульных трудно-склеиваемых резин в технологии производства многослойных подвижных соединений, с подтверждением долговременной прочности. Решение целевой задачи с вновь разработанными

клеевыми полимерными композициями и полученные результаты позволяют решить важную проблему межотраслевого уровня по обеспечению технологической независимости от иностранных поставщиков, в данном случае предложив замену клеёв системы «Хемосил 211/411» производства Германии.

Получение новых научно-технических результатов полезно и при создании конверсионной продукции, особенно в области судостроения, где значительное внимание уделяется совершенствованию циркуляционных трасс трубопроводов с подачей воды на охлаждение энергоустановки для улучшения виброакустических параметров.

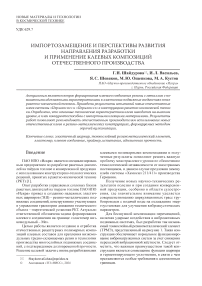

Для бесшумной компенсации перемещений, включая ударные воздействия в виброактивных подвижных системах, был разработан так называемый тонкослойный резинометаллический элемент (ТРМЭ), представленный на рисунке 1. Такая конструкция обеспечивает нормальное функционирование вибронагруженных систем за счет снижения переходной вибрационной жёсткости. Следует отметить, что важным преимуществом такой конструкции является совмещение функции шарнира и герметизирующего уплотнения, в связи с чем предъявляются особые требования к адгезионным границам.

If

ОСМИЧЕСКИЕ АППАРАТЫ И ТЕХНОЛОГИЙ вин

Информационноэкспериментальная часть и особенности технологии

Эластичные подвижные соединения сферического и кольцевого типа (ЭШ и ТРМЭ) представляют собой конструкции, состоящие из сэндвич-пакета упругих элементов эластомера, жестко скрепленных между собой через чередующиеся слои армирующих металлических элементов (та-релей), соединяющихся с опорными кольцами (рисунок 1) [1–2].

Рисунок 1. Общий вид эластичного подвижного соединения

При кажущейся конструктивной простоте эластичных соединений реализация свойств данного изделия в большой степени зависит от технических показателей применяемых эластомеров для упругих слоёв и формирования адгезионного крепления в технологии его изготовления. Наиболее критичной является технология подготовки поверхности субстратов из титанового сплава и стали холодно-катаной в совокупности с технологией неньютоновского течения псевдожидкости литьевого прессования, при котором должна быть обеспечена стабильность толщины и сохранность клеевого слоя при принудительном реологическом перемещении разогретой резиновой смеси в каналах литниковой системы. Среди всех возможных методов формования многослойного узла наиболее предпочтительной выбрана технология литьевого прессования в узких зазорах (1–2 мм), обеспечивающая равнозначность свойств эластомера на всех уровнях конструкции.

Эластомеры в рассматриваемых вариантах – композиции на основе синтетического полиизопренового каучука (идентичные по модулю упругости при деформации сдвига к резинам из натурального каучука). Такие резины относятся к трудно склеиваемым материалам, поэтому существует актуальная задача повышения адгезионной прочности клеевых соединений в условиях противоречивости выполнения технических требований и поиска новых перспективных решений

Том 8

в области расширения номенклатуры материалов и технологий их применения, в совокупности с процессом совулканизации эластомеров и клеёв в совмещенном температурном режиме.

Основной технической характеристикой для рассматриваемой конструкции является прочность крепления резины к металлу при сдвиге. Это связано с тем, что эластичный шарнир, размещаемый между подвижной и неподвижной частями соплового блока, испытывает сжимающие нагрузки, передаваемые на слои вулканизованной резины. Сжимаемый слой резины стремится сдвинуться за пределы конструкции, но удерживается прочностью клеевого крепления.

С целью развития высокотехнологичных наукоемких областей промышленности, в частности ракетостроения, перед разработчиками изделий и материалов стратегически поставлены задачи по разработке и освоению отечественной продукции с опережающими, конкурентоспособными характеристиками.

Для решения вышеуказанной задачи ПАО НПО «Искра», г. Пермь, совместно с ООО НПП «Полис», г. Пермь, и АО «Композит», г. Королев Московской области, разработаны, апробированы и реализованы рецептурные клеевые композиции горячей вулканизации системы «Пермлок-01» и «Пермлок-11».

Для системы клеев разработаны технические условия «Клеи Пермлок для крепления резиновых смесей. ТУ 20.52.10–025–31540227–2017», оформлены паспорта безопасности и комплект технологической документации.

Клеи системы «Пермлок-01 (праймер)» и «Пермлок-11 (покровный)» являются двухслойной системой для крепления к металлу резин на основе изопренового каучука СКИ-3 с пластификацией бутадиеновым жидкофазным олигомером СКДО с группами [3–5]. Двухслойная система клеев «Пермлок-01» и «Пермлок-11» также может эффективно применяться при изготовлении деталей с использованием резиновых смесей методом компрессионного формования или методом литьевого прессования, используя и другие эластомеры, например на основе СКЭПТ – синтетического каучука этилен-пропилен-диенового (тройной сополимер). В процессе исследований проведен значительный объем отработки вновь созданных отечественных клеев как на образцах, так и в конструкциях ЭШ. Кроме того, технические характеристики системы клеев и ЭШ с её использованием подтверждены ускоренными климатическими испытаниями [6–7].

Критерием оценки качества формируемого клеевого соединения является адгезионная прочность при отрыве и сдвиге. Резинометаллические образцы для испытаний изготавливались в соответствии с ГОСТ 209–75 и схемой, имитирующей реальное клеевое соединение: «Ст + Пермлок-01 + Пермлок-11 + резиновая смесь + Пермлок-11 + Пермлок-01 + Ст», они являются демонстраторами реальных конструкций [8–12].

Образцы формировались двумя методами – прямым прессованием (вальцованная резиновая смесь размещается между склеиваемыми поверхностями и сдавливается при повышенной температуре) и литьевым прессованием (разогретая резина в вязко-текучем состоянии под давлением заполняет пространство между склеиваемыми поверхностями). Режим вулканизации образцов:

– давление 10–11 МПа,

– температура 140–150 °C в течение 40 минут.

Одновременно изготавливались образцы-дублёры с использованием импортных систем клеев для проведения сравнительного анализа характеристик.

Испытания образцов на отрыв (σотрыв) производились в соответствии с ГОСТ 209–75, а на сдвиг (τсвдиг) – по специальной методике, суть которой заключается в параллельном смещении металлических частей резино-металлического образца (перпендикулярно оси образца) со скоростью 10 мм/мин до разрушения образца с записью диаграммы «нагружение – перемещение траверсы машины». Одновременно с определением прочности связи при сдвиге определялась реализуемая резиной в сочетании с клеевой системой характе- ристика – модуль упругости при сдвиге – 100 % (G100) и 200 % (G200) деформации сдвига.

Кроме того, проведены ускоренные климатические испытания (УКИ) образцов, имитирующие воздействие термоперепадов (от 50 до –40 °C) и термостарение материалов (системы клеев «Пермлок-01» и «Пермлок-11» и смеси резиновой) эквивалентно сроку эксплуатации (хранения) на 25 лет. Результаты испытаний образцов, в сравнении с аналогичными образцами, но с импортной клеевой системой, представлены в таблицах 1 и 2.

Адгезионная прочность клеевых границ, сформированных с использованием системы клеев 267 «Пермлок-01/11», в том числе и после имитации старения клеевых границ на срок 25 лет, составила при отрыве 4,8–5,3 МПа, при сдвиге 6,4–6,7 МПа, что значительно превышает требования, предъявляемые к такому типу конструкций, и соответствует уровню импортных клеевых систем. Дополнительно установлено, что характеристика резины – модуль сдвига при 100 % (G100) и 200 % (G200) деформации сдвига при склеивании с использованием системы «Пермлок», соответствует требуемым значениям.

Одновременно с целью унификации варианта эластомера была поставлена задача создания нового рецептурного состава для использования в многослойных подвижных соединениях типа эластичный шарнир, работоспособных в диапазоне температур от –50 до +50 °C.

Таблица 1

|

Адгезионная схема |

Прочность связи резины с металлом при сдвиге (τсдвига), МПа |

|

|

До УКИ |

После УКИ (имитация старения на срок 25 лет) |

|

|

«Сталь – Пермлок 01/11 – резиновая смесь» |

6,1 |

6,6 |

|

«Титан – Пермлок 01/11 – резиновая смесь» |

6,4 |

6,7 |

|

«Титан – импортная клеевая система – резиновая смесь» |

6,6 |

5,7 |

|

Требования к конструкции, не менее |

3,5 |

|

Таблица 2

|

Адгезионная схема |

Прочность связи резины с металлом при отрыве (σ отрыва ), МПа |

|

|

До УКИ |

После УКИ (имитация старения на срок 25 лет) |

|

|

«Сталь – Пермлок 01/11 – резиновая смесь» |

5,2 |

5,3 |

|

«Титан – Пермлок 01/11 – резиновая смесь» |

4,8 |

5,2 |

|

«Титан – импортная клеевая система – резиновая смесь» |

5,2 |

5,7 |

|

Требования к конструкции, не менее |

3,5 |

|

Результаты испытаний образцов на адгезионную прочность связи при сдвиге

Результаты испытаний образцов на адгезионную прочность связи при отрыве

При определении рецептуры низкомодульной морозостойкой резиновой смеси институтом-разработчиком материала (ОАО «НИИРПИ», г. Санкт-Петербург) был проведен анализ морозостойкости эластомеров, на основе которых возможно создание резин с низким модулем упругости при деформации сдвига. При этом одновременно учитывались их физико-механические, адгезионные и технологические характеристики.

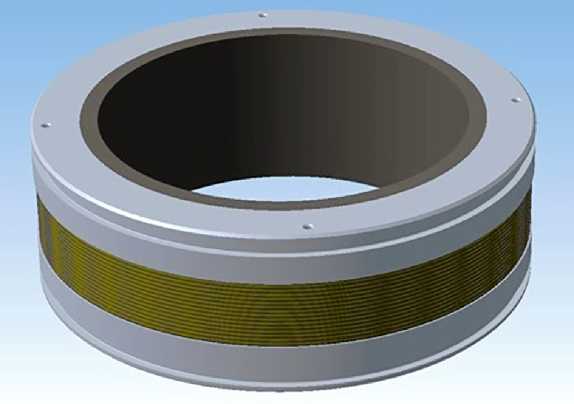

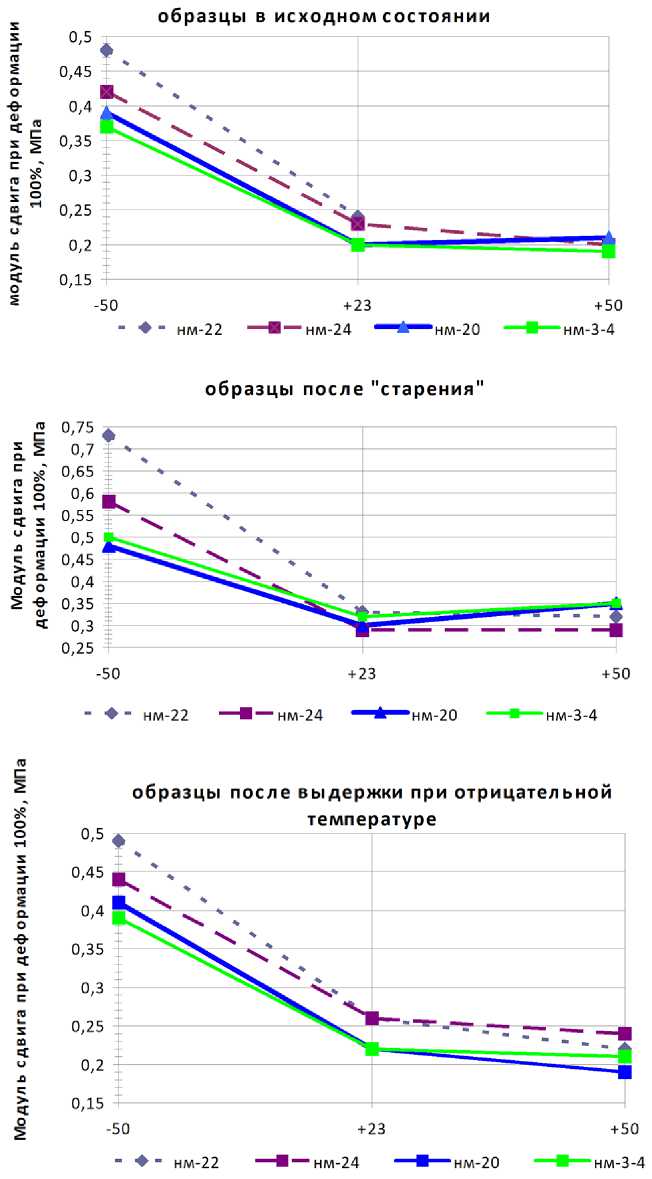

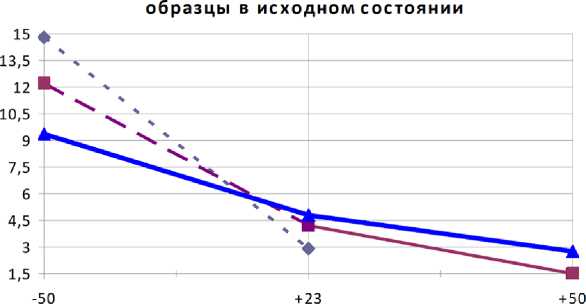

В соответствии с выбранным направлением работ опытные композиции создавались на основе каучуков СКИ-3, СКД-0, СКМС-10. Всего было 268 разработано более 30 рецептов. Результаты испытаний опытных низкомодульных морозостойких резиновых смесей, которые наиболее полно соответствуют требованиям технического задания (ТЗ), продемонстрированы в таблице 2 и на рисунках 2–3.

Анализ результатов исследований опытных низкомодульных морозостойких композиций в диапазоне температур от –50 до +50 °C показал, что приемлемым вариантом для проведения дальнейших работ является резиновая смесь марки НМ-20. Наряду с наименьшим значением модуля упругости при сдвиге резиновая смесь НМ-20 превосходит все представленные образцы матери- алов по адгезионным характеристикам при сдвиге и при отрыве.

Величиной адгезии резины к металлу определяется безотказность прочности резинометаллических изделий.

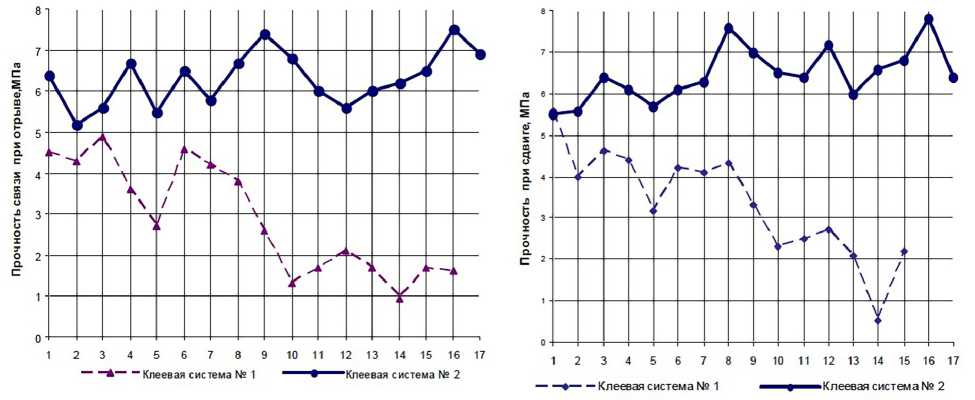

Критерием отказа большинства резинометаллических изделий является потеря герметичности. Опыт отработки таких изделий свидетельствует о том, что основной причиной потери герметичности служит нарушение клеевого соединения «резина–металл» (наличие отслоений) вследствие низкой адгезионной прочности. Поэтому для создания резинометаллических изделий с высокими эксплуатационными характеристиками очень важно обеспечить не только прочность адгезионного соединения на требуемом уровне, но и ее стабильность, а именно постоянство значений показателей в установлен- ных пределах, так называемых границах регулирования [13–14].

Получение качественного адгезионного сцепления «резина–металл» зависит от многих факторов и прежде всего от состояния металлической поверхности, реологических свойств резиновой смеси и вязкости клея, а также от соблюдения технологии изготовления (вулканизации).

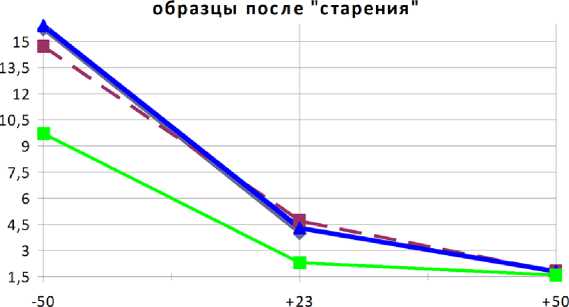

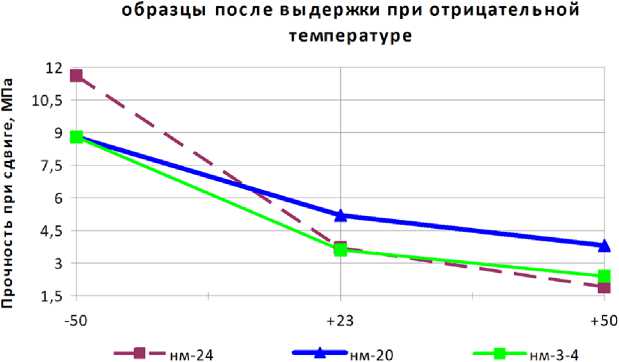

Выбранная для резинометаллических изделий система клеев (51-К-19–2, 51К2430) до недавнего времени обеспечивала стабильный уровень прочности связи резины с металлом (рисунок 4). Значение прочности связи резины с металлом при сдвиге составляло не менее 3,17 МПа (при

Том 8

Рисунок 2. Температурная зависимость модуля сдвига низкомодульных морозостойких композиций (эластомер на основе СКИ-3+СКДО+СКМС)

требуемом значении не менее 3,0 МПа), а при отрыве – не менее 2,7 МПа (при требуемом – не менее 1,5 МПа). Стабильность параметра была подтверждена отсутствием значений параметров за пределами границ регулирования, определяемых по формуле:

XНГР =X0-1.6 ⋅σ0, где X0 – среднее значение параметра, σ0 – среднее квадратическое отклонение.

Однако, как видно из представленных на рисунке 4 графиков, в определенный период времени зафиксировано снижение фактической прочности клеевого соединения и выявлена нестабильность параметров (выход значений за пределы границ регулирования). Тенденция к уменьшению значения адгезионной прочности продолжилась и на последующих изделиях.

аб

Рисунок 3. Температурная зависимость прочности связи резины: а – с металлом при отрыве; б – при сдвиге

Рисунок 4. Уровень прочности связи резины с металлом: а – при отрыве; б – при сдвиге на резинометаллических образцах

Таким образом, с целью повышения адгезионной прочности крепления эластомера к металлу актуальной стала разработка различных вариантов технологии нанесения клеевой системы.

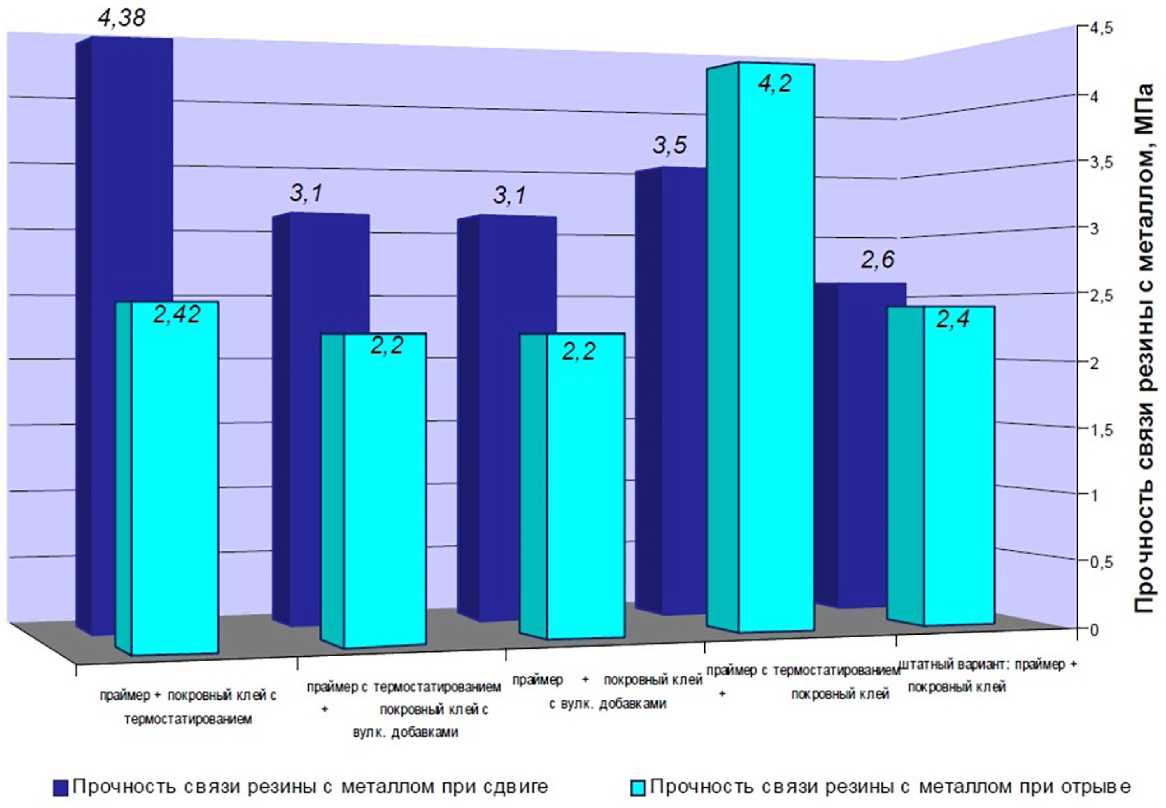

Решение поставленной задачи осуществлялось на резинометаллических образцах, изготавливаемых с различными вариантами нанесения системы клеев. Оценка производилась по величине прочности адгезионных соединений. Варианты технологии нанесения клеев были выбраны следующие:

-

1. Штатный вариант (праймер + покровный клей);

-

2. Праймер с введенной в технологию операцией термостатирования + покровный клей;

-

3. Праймер + покровный клей с введенными в его состав вулканизующими добавками;

-

4. Праймер с термостатированием + покровный клей с вулканизующими добавками;

-

5. Праймер + покровный клей с термостатиро-

- ванием.

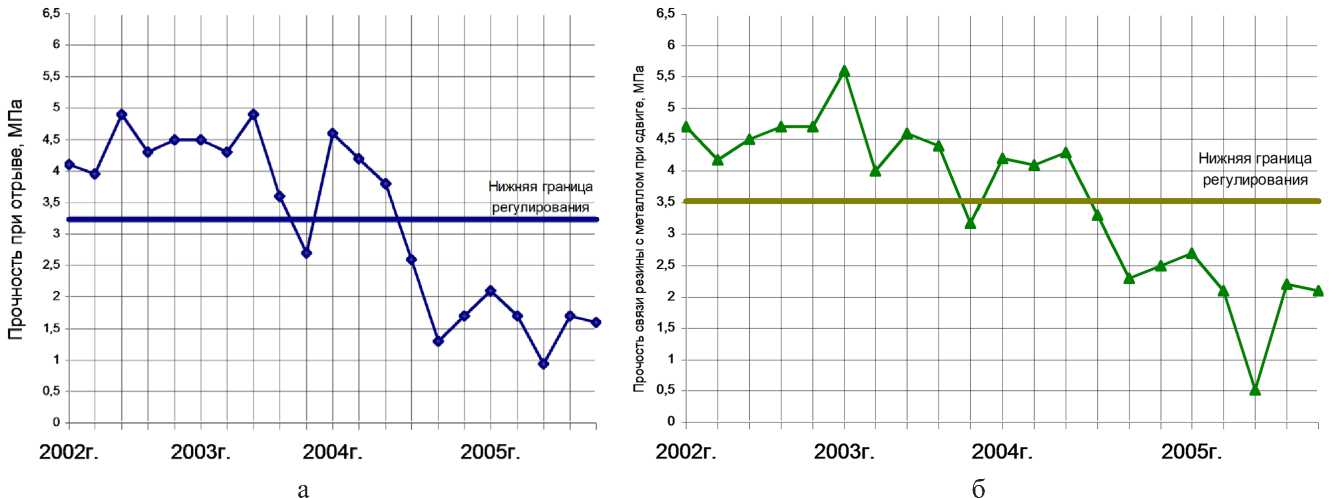

Значения прочности связи резины с металлом через систему клеев при различных вариантах технологии представлены на рисунке 5, из которого видно, что по отношению к штатному способу нанесения клеев опробованные варианты позволили повысить адгезионную прочность крепления эластомера к металлу при сдвиге. Максимальное значение прочности связи резины с металлом при отрыве было достигнуто при введении операции предварительного термостатирования праймера.

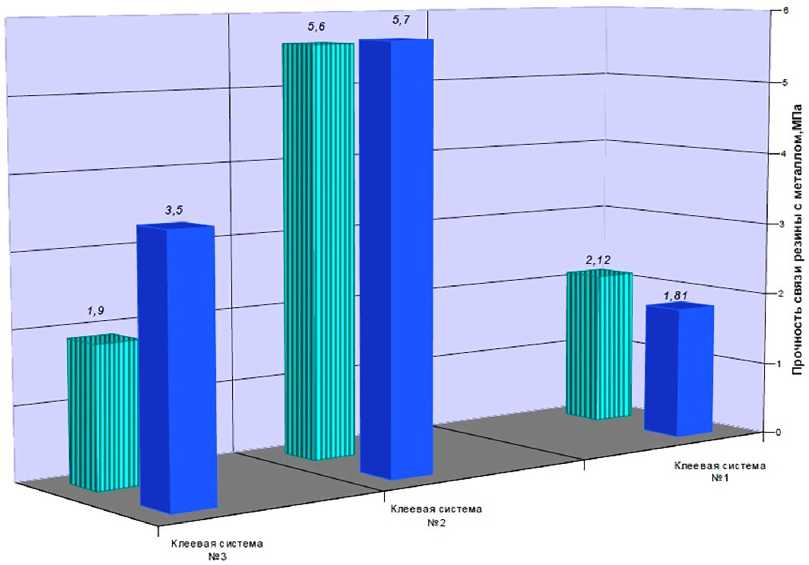

Однако существенные отличия по значению прочности клеевого соединения были получены

Том 8

при исследовании нескольких клеевых систем отечественного и импортного производства, близких аналогов применяемой клеевой композиции (рисунок 6).

Результаты испытаний показали, что наиболее высокие показатели прочности связи резины с металлом, как при сдвиге, так и при отрыве, были получены на образцах, изготовленных с применением клеевой системы № 2, что способствовало ее внедрению для последующего производства резинометаллических изделий.

Данная клеевая система импортного производства разработана на основе фенолформальдегидной смолы (праймер) и хлорсодержащих каучуков с добавками синтетических смол.

Применение новой системы клеев привело к повышению эксплуатационных показателей клеевых композиций практически в 2÷3 раза (рисунки 5 и 6) по сравнению с первичной системой. При этом стабильность адгезионной прочности клеевого соединения с использованием новой системы клеев подтверждается результатами изготовления изделий по настоящее время, значения параметров находятся в установленных границах регулирования.

Таким образом, анализ проведенных материаловедческих, технологических и лабораторноэкспериментальных исследований с применением методов математической статистики позволил:

– получить стабильность показателей прочности адгезионного соединения «резина-металл» со значительным превышением их уровня (в 2–2,5 раза);

Рисунок 5. Прочность связи резины с металлом на образцах при различных вариантах нанесения клеев

D Прочность связи резины с металлом при отрыве ■ Прочность связи резины с металлом при сдиге

Рисунок 6. Прочность связи резины с металлом при использовании различных клеевых систем

а б

Рисунок 7. Прочности связи резины с металлом: а – при отрыве; б – при сдвиге при использовании двух вариантов клеевых систем

– обеспечить безотказность эксплуатации резинометаллического изделия с применением низкомодульного (трудно склеиваемого) эластомера.

Результаты испытаний на резинометаллических образцах, а также в составе изделия представлены в таблице 3.

По результатам испытаний образцов следует, что все характеристики ориентировочно равны, за исключением прочности связи резины с металлом при сдвиге с использованием нового клея отечественного производства. Значение прочно- сти при сдвиге превысило в 3 раза по отношению к требованиям ТЗ.

Положительные результаты испытаний на образцах позволили применить разработанный клей отечественного производства непосредственно при изготовлении шарнира.

Шарнир был подвергнут комплексу испытаний, а именно:

– ускоренным климатическим испытаниям (УКИ), имитирующим старение сборочной единицы в течение назначенного срока службы изделия;

и |_ 0СМ1ЛЧЕСКИЕ АППАРАТЫ VI топнули

Том 8

Физико-механические показатели резинометаллических образцов при использовании клеев импортного и отечественного производства

Таблица 3

|

Наименование показателя |

Образцы с применением системы клеев импортного производства |

Образцы с применением клея отечественного производства |

|

Прочность связи резины с металлом через систему |

6,09 |

6,13 |

|

клеев при отрыве, МПа |

5,32 |

5,76 |

|

5,14 |

6,03 |

|

|

5,35 |

5,97 |

|

|

ср. = 5,5 |

ср. = 5,97 |

|

|

Прочность связи резины с металлом через систему |

5,09 |

10,40 |

|

клеев при сдвиге, МПа |

6,21 |

8,66 |

|

4,99 |

9,37 |

|

|

5,30 |

7,95 |

|

|

ср. = 5,4 |

ср. = 9,10 |

|

|

Модуль упругости при сдвиге при 100 % деформа- |

0,224 |

0,238 |

|

ции, МПа |

0,228 |

0,248 |

|

0,229 |

0,251 |

|

|

0,220 |

0,236 |

|

|

ср. = 0,23 |

ср. = 0,24 |

|

|

Модуль упругости при сдвиге при 200 % деформа- |

0,202 |

0,228 |

|

ции, МПа |

0,212 |

0,227 |

|

0,211 |

0,229 |

|

|

0,211 |

0,217 |

|

|

ср. = 0,21 |

ср. = 0,23 |

|

|

Прочность связи резины с металлом через систему |

4,0 |

4,0 |

|

клеев при отрыве, МПа (натурное изделие) |

(разрыв по резине) |

(разрыв по резине) |

– автономным испытаниям на функционирование сборочной единицы.

Положительные результаты испытаний шарнира и стабильность физико-механических характеристик образцов, прошедших УКИ, подтвердили долговременную прочность адгезионных свойств и работоспособность шарнира, изготовленного с применением вновь разработанного клея отечественного производства, эквивалентно назначенному сроку службы (23 года) с остаточным ресурсом.

Данный клей представляет собой раствор хлорсодержащего каучука и дисперсию эффективной системы наполнителей и модифицирующих добавок в органических растворителях. Температурный диапазон эксплуатации клея от –60 до +160 °C.

Использование низкомодульного эластомера, несмотря на неньютоновское течение псевдожидкости, позволило внедрить прогрессивную технологию литьевого прессования.

Расчетно-теоретическое обоснование температурно-временных режимов вулканизации подтвердило оптимизацию технологии изготовления изделий с обеспечением требуемых физико-механических показателей, ответственных за высокую адгезию и герметичность узла.

Для оценки стабильности технологических параметров были разработаны карты технологического контроля. Для каждого изделия в таких картах учитываются, помимо технологических параметров изготовления, показатели входного контроля, т.е. контролируется качество исходного сырья, а также сдаточные характеристики.

Анализ статистических данных, содержащихся в картах технологического контроля, способствует установлению зависимости чувствительных сдаточных характеристик от технологических факторов и стабильности показателей входного контроля.

Формующий блок в технологии литьевого прессования является основной сборочной единицей как средство технологического оснащения. В нем происходит реальное фиксирование положения опорных колец и жёстких элементов (тарелей).

Форма для образцов представляет собой кольцо с вкладышами, выполненными в виде разрезной обоймы, где устанавливаются два образца-свидетеля типа «грибок». Через отверстия кольца обеспечивается вход резиновой смеси в зону прессования образца.

Пресс-форма устанавливается на пресс и нагревается до температуры прессования и вулканизации резины при помощи индивидуального электрообогрева самой пресс-формы и обогрева плит пресса.

В литниковую камеру загружается резина, которая под действием пуансона запрессовывается в пакет формовочный и форму для образцов.

При заполнении изделия принудительно обеспечивается течение резиновой смеси между таре-лями с нанесённой системой клеёв. Скорость течения резиновой смеси обеспечивается регламентированным уровнем давления в литьевой камере.

Усилием пресса создается требуемое давление прессования, далее последовательно производится режим вулканизации резины, охлаждение и разборка пресс-формы, извлечение готового изделия и образцов-свидетелей.

В технологии изготовления резинотехнических изделий одним из важнейших факторов, определяющих качество готовой продукции, является расчётно-обоснованный выбор режима вулканизации, особенно периода времени на плато вулканизации и этапе инерционного охлаждения, не создавая высоких остаточных напряжений, ослабляющих адгезионную прочность.

На основании представленных данных вулканизация резинометаллических изделий с применением выбранной резины должна происходить при следующем режиме:

-

– время выхода на режим вулканизации – не более 240 минут;

-

- удельное давление прессования – 140– 150 кгс/температура вулканизации – 140–150 °C;

-

- время вулканизации – 15–20 минут.

Физико-механические показатели эластомера в шарнирах и ТРМЭ определяются по результатам испытаний образцов-демонстраторов, изготавливаемых совместно с каждой сборочной единицей в единой пресс-форме.

В спроектированной пресс-форме обеспечиваются геометрические параметры сборочной единицы, возможность контроля физико-механических характеристик эластомера на образцах-свидетелях, равномерность заполнения эластомером зазоров между армирующими элементами и достаточно быстрый выход на режим вулканизации крупногабаритных сборочных единиц за счет индивидуального обогрева пресс-формы.

Результаты работы

-

1. Определены рецептуры низкомодульных эластомеров с нетрадиционным пластификатором, для которого исключается его миграция на границу раздела, в результате чего адгезионная прочность в многослойных конструкциях остается стабильной в течение всего срока службы.

-

2. Проведены работы по созданию и опробованию морозостойких резиновых смесей, работоспособных в диапазоне температур от –50 до + 50 °C и сохраняющих значение модуля сдвига в течение срока службы не более 0,45 МПа.

-

3. Применение новой системы клеев импортного производства привело к повышению эксплуатационных показателей практически в 2÷3 раза.

-

4. Создан российский аналог импортной системы клеев, не только не уступающий по уровню адгезионных характеристик, но и превышающий по показателю прочности связи резины с металлом при сдвиге в 1,5 раза.

-

5. Благодаря использованию низкомодульных эластомеров с высокими показателями адгезионной прочности при отрыве и сдвиге разработаны уникальные конструкции эластичных подвижных соединений с большой осевой жесткостью при сжатии и малой жесткостью в поперечном направлении. Такой принцип действия может быть применен для многих агрегатов, испытывающих амплитудночастотные воздействия и ударные нагрузки.

-

6. Высокая эффективность гибких узлов (в частности, ТРМЭ) в компенсационных патрубках блока управления подтверждена испытаниями на производственной базе Генерального заказчика ОАО «Калужский турбинный завод».

-

7. Разработанная технология литьевого прессования является эффективной и позволяет обеспечить точность геометрических размеров и заданный уровень физико-механических характеристик эластомера в изделии.

-

8. Система контроля качества построена на использовании специальных карт от входного контроля материалов до конечных выходных параметров (сдаточных характеристик изделия), которые наглядно демонстрируют стабильность производства и результатов конструкторских испытаний.

-

9. Модификация вновь созданной импортозамещающей системы клеёв «Пермлок» с использованием целевых добавок, включая нанокомпоненты, позволяет расширить номенклатурный ряд продуктов и решить актуальную задачу в этой области по обеспечению технологической независимости от зарубежных поставщиков.

Заключение

Вновь созданная отечественная система клеев «Пермлок-01/11» по адгезионным показателям конкурентоспособна с импортными клеевыми системами и может быть рекомендована отечественным производителям для использования в резинометаллических конструкциях, формируемых методом горячей вулканизации.

If

ОСМИЧЕСКИЕ АППАРАТЫ И технологии aesas

Том 8

Список литературы Импортозамещение и перспективы развития направления разработки и применение клеевых композиций отечественного производства

- Лавров Л. Н. Проектирование ракетных двигателей на твёрдом топливе. Москва, 1993.

- Shaidurova G.I., Lobkovsky D. S. Особенности технологии изготовления жесткого элемента опорного шарнира на основе применения современных композиционных материалов // Тезисы докладов 1-й Международной научной конференции, г. Пермь. 22 мая 2012 г.

- ТУ20.52.10–025–31540227–2017. Клей ПЕРМЛОК для крепления резиновых смесей. Технические условия. 2017 г.

- ГОСТ 209–75. Резина и клей. Методы определения прочности связи с металлом при отрыве. Введ. 01.01.1977. М.: Издательство стандартов, 1993.

- Патент RU № 2761551 Полимерная клеевая композиция праймера для крепления к металлу низкомодульных резин / Шайдурова Г. И., Земцова Г. А., Ковин С. Ю., Шайдуров А. А., Ощепкова М. Ю., Кустов М. А. / Бюл. 34, 2021 г.

- Карякина М. И. Физико-химические основы процессов формирования и старения покрытий. Москва, 1980.

- Дорожкин В.П., Ахметов И. Г., Валиев А. Д. Влияние пластикации изопренового каучука на твёрдость его вулканизатов // Каучук и резина. 2023. № 3.

- Дорожкин В.П., Ахметов И. Г., Валиев А. Д. Влияние пластикации изопренового каучука на тангенс угла механических потерь // Каучук и резина. 2022. № 3.

- Тимофеева Е. Н., Петрова Н. Н., Бечехова К. И. Влияние многостенных углеродных нанотрубок, обработанных ультразвуком, на свойства морозостойких резин // Каучук и резина.2022. № 4.

- Крыжевич Г. Б. Влияние средних напряжений цикла на усталостную долговечность конструкций из полимерных композиционных материалов // Аэрокосмическая техника и технологии. 2023. № 1.

- Ветошкин В. М., Дедюкин А. А., Крылов П. Н., Федотова И. В. Формирование нанокомпозитных плёнок // Химическая физика и мезоскопия. 2009. № 2. Т. 11.

- Шайдурова Г.И., Ощепкова М. Ю., Салова В. Д., Ознобишин А. Б. Исследование секущего модуля эластомеров и пакетов из них в зависимости от скорости нагружения // Аэрокосмическая техника. Высокие технологии и инновации. 2019. Вып. 2.

- Ирзаев Г. Х. Справочно-информационная система выбора технологичных клеевых соединений в приборостроении // Клеи, герметики, технологии. 2016. Вып. 1.

- Лобковский Д. С., Ощепкова М. Ю., Кустов М. А., Тринеева В. В. Нанометрические добавки как средство повышения эксплуатационных характеристик клеевых систем при изготовлении изделий спецтехники // Клеи, герметики, технологии. 2011. Вып. 8.