Информационная модель производственно-технологического решения для управления технологической системой многономенклатурного производства

Автор: Башлаев Константин Владимирович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 1-2 (70-71) т.13, 2013 года.

Бесплатный доступ

Обосновано повышение эффективности проектирования технологического процесса для многономенклатурного производства. Предложена и рассмотрена информационная модель гибкого производственно-технологического решения, основанная на применении типовых технологических систем на этапах подготовки производства. Приведены метод построения и структура технологической модели, обеспечивающие гибкий синтез её элементов на различных этапах производственного процесса. В качестве элементов системы предложено использование виртуальных технологических операций. Рассмотрено их соответствие с внутри- и межцеховым технологическим маршрутом. Особое внимание уделено этапу технологической подготовки производства и необходимости использования типовых технологических систем для его ускорения. Дальнейшее уточнение технологической системы отнесено к этапам планирования и производства, где происходит окончательное закрепление рабочих мест за операциями. Отмечена необходимость интеграции с техническими системами с использованием таблицы кодировки соответствий. Для случаев появления брака и повторения технологических операций выделен специальный тип технологической операции.

Производственно-технологическое решение, виртуальные технологические операции

Короткий адрес: https://sciup.org/14249962

IDR: 14249962 | УДК: 658.512

Текст научной статьи Информационная модель производственно-технологического решения для управления технологической системой многономенклатурного производства

Введение. Для современного производства характерна тенденция к возрастанию требований по уровню автоматизации бизнес-процессов и снижению сроков изготовления заказов. Одновременно возрастают требования к адекватности модели управления производством, что особенно проявляется в многономенклатурном и единичном производстве. Поскольку выполняемые заказы могут не повториться, затраты на разработку пооперационного технологического процесса (ТП) достаточно велики. Кроме того, нарушение сроков поставок со стороны партнёров, поломки оборудования, брак на операциях и т. п. могут привести к значительному отклонению расчётных от фактических показателей выпуска продукции. В этом случае требуются эффективные методы снижения непродуктивных потерь времени и управления ТП, обеспечивающие возможность гибкой настройки производственного процесса и оперативное реагирование на отклонения.

Общие вопросы организации производства, связанные с обоснованием системы управления технологическим процессом и организацией выпуска продукции достаточно подробно рассмотрены в работе [1]. Перспективным направлением решения этой проблемы является адаптация ТП к текущему состоянию технологических систем (ТС). Вопросы, связанные с обоснованием этого подхода применительно к технологической подготовке производства (ТПП) и оперативнокалендарному планированию и его согласованность с техническими системами, приведены в работе [2].

Целью настоящей работы является изыскание путей повышения эффективности производственно-технологического решения за счёт распределения нагрузки по согласованию ТП с текущей производственной обстановкой с применением виртуальных ТС.

Этап технологической подготовки производства. Производство продукции возможно лишь на базе детально проработанной технологической документации и средств технологического обеспечения производственных процессов, подготавливаемых на этапе ТПП. Одним из его элементов является формирование внутри- и межцеховых технологических маршрутов (ТМ) по всей номенклатуре выпуска. Их детальное представление на раннем этапе затруднено из-за большого количества различных факторов: неотлаженности ТП (характерно для опытных образцов), обновления оборудования и другое. Учитывая также, что для многономенклатурного производства характерно большое количество исполнений изделий и близких по ТП аналогов, можно сформировать предварительную ТС из типовых блоков технологических операций и переходов. В мировой практике для каждого ТП разрабатывается ТМ заново или перерабатывается копия аналога.

Типовые блоки состоят из последовательности элементов — виртуальных технологических операций (ВТО), определяемых типом операции (слесарная, сборочная и другие) и рядом других параметров, уточняемых на последующих этапах по мере их появления. Термин «виртуальный» означает, что рассматриваются не только основные технологические операции, но и подготовительно-заключительные, транспортные, накопительные и другие. Границы начала и окончания ВТО могут приходиться на любую из них и определяются техническими возможностями контроля. Частным случаем будет отметка только одной границы.

Рациональное количество ВТО зависит от поставленной задачи. Так для опытного образца может потребоваться контроль всех операций, в то время как для серийного изделия может быть достаточно отслеживание межцеховых перемещений. При выборе руководствуются двумя группами правил, приведённых ниже.

С одной стороны подлежат контролю узлы пересечения производственных потоков (материальных, технологических, финансовых), приходящихся в первую очередь на межцеховые переходы. Одной из основных причин непроизводственных потерь для многономенклатурного производства является несогласованность работ во времени. Однако большое значение имеют и межоперационные переходы и операции.

С другой стороны удобно оперативно контролировать процесс с места мастера или диспетчера, на автоматизированных производственных комплексах и других местах с наличием вычислительных средств. Альтернативой является использование отчётности по нарядам (рапортам) с периодическим централизованным сбором и обработкой данных. От величины периода зависит оперативность информации, а, следовательно, и время реакции системы.

В ходе ТПП определяется состав и относительное расположение ВТО. Устанавливается соответствие предварительной ТС (5м) в системе ТМ (8Тм\ Получим функцию ср для перехода между системами:

Sm(0n) *°"'"> >S„(m,p,q),

где Оп — основная операция, m — ВТО, р — место расположения ВТО относительно основной операции, q — признак одной или двух границ ВТО.

При необходимости степень детализации ТС может быть изменена на последующих этапах. Некоторые переходы могут быть объединены в группы или выполняться отдельно. Такой подход сокращает время (t) подготовки и обеспечивает гибкую настройку технологического решения.

Для простоты рассмотрим линейную зависимость, представленную на рис. 1. Жирными блоками обозначены две технологические операции на оси времени t с основным (0/7), подготовительным (Подг. 0/7) и заключительным (Закл. 0/7) временем выполнения. Приведём пример ВТО с тремя наиболее характерными случаями:

ВТО* — обобщённый контроль одной или нескольких операций в моменты распределения работ.

ВТО*+1 — межоперационный контроль, включающий складирование, транспортировку и другое. Межцеховые переходы в этом случаев входят практически полностью, а более мелкие деления по необходимости.

ВТО,+2 — контроль основной операции. Обычно он используется при отслеживании узкого производственного места. Кроме того, часть современного оборудования имеет встроенную систему прослеживаемости, обеспечивающую автоматический сбор данных по выполнению операций.

|

Подг . Ощ |

Ощ |

Закл . Ощ |

BTOk+i |

|

|

вток |

||||

Рис. 1. Пример связи ВТО и ТМ

Подг.

|

Ощ+i |

Закл. Ощ+i |

t |

|

ВТОк+2 |

||

Этап планирования. Эффективность производственно-технологического решения во многом определяется на этапе календарного планирования. Согласование выполнения производственных заказов во времени является многофакторной оптимизационной задачей, охватывающей технологические и производственные задачи. К сформированному плану производства применим метод критического пути. В результате получается система показателей, состоящая из времени начала работ, буфера времени, номера и названия операции. На этом шаге определяется также место обработки деталей вплоть до рабочего места. Используя функцию ср, добавим эти показатели к ВТО и получим настроенную ТС. Если на последующих этапах возникнет необходимость изменить сроки, то автоматически будет произведён пересчёт и для всех последующих ВТО.

В зависимости от требований выполняется детализация по структуре производственных заказов: для партии изделий или индивидуально для каждой производственной единицы. Каждой единице структуры присваиваются соответствующие идентификаторы.

Этап производства. Полученная на предыдущих этапах ТС уточняется в ходе производства. Окончательно закрепляются за операциями рабочие места и устанавливаются связи с информационно-производственными комплексами. Непосредственное использование технических и технологических параметров относится к нижнему уровню SCADA-систем («supervisory control and data acquisition», что в переводе означает «диспетчерское управление и сбор данных») и узкоспециализированному программному обеспечению. Для целей контроля сроков заказов по ТС достаточно связи с технологическими системами (5т) и методами обработки изделий. Для этого установим кодировку (ТА) и таблицу соответствий (5м) для каждого типа ВТО, как показано в формуле (2),

ST

>SM(m,k,v)

где т — тип ВТО, к— кодировка, v— значение.

Так как имеется вероятность появления брака в технологической операции, то вводится специальная ВТО. Она служит для фиксации места проблемы в ТП на основании времени отметки и имеет фиктивный порядок расположения в фактической ТС. Если брак является устранимым, то происходит возврат ранее совершённых отметок на глубину, определяемую пользователем.

При необходимости в ТС могут быть динамически добавлены другие ВТО по факту использования ресурса.

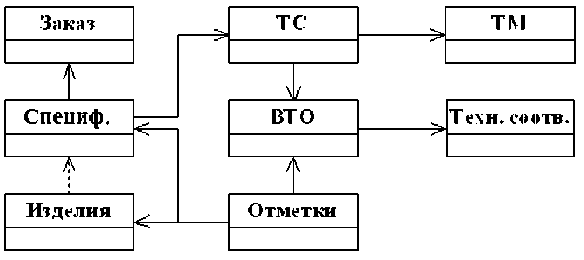

Итоговая схема формирования ТС по этапам выполнения производственных работ представлена в табл., структурная схема приведена на рис. 2.

_________________________ Этапы формирования ТС _________________________

|

№ |

Детализация |

Тип ТС |

Этап |

Устанавливаемые параметры |

|

1 |

Стандартный ТП |

Типовой |

ТПП |

Основные типы операций |

|

2 |

Изделие |

Предварительный |

ТПП |

Последовательность ВТО, связь с ТМ |

|

3 |

Производственный заказ |

Настроенный |

Планирование |

Сроки изготовления, длительности переходов, участвующие цеха |

|

4 |

Фактический ТП |

Фактический |

Производство |

Рабочее место, технологические связи, специальные ВТО |

Рис. 2. Структурная схема ТС

Заключение. В работе предложен путь повышения эффективности и гибкости производственнотехнологического решения за счёт распределения нагрузки согласования ТП с текущей производственной обстановкой по стадиям производственного процесса и постепенному уточнению данных в момент их непосредственного появления. Описана соответствующая информационная модель и её структурная схема. Полученные результаты могут быть использованы при разработке системы управления технологическим процессом в условиях многономенклатурного производства.

Список литературы Информационная модель производственно-технологического решения для управления технологической системой многономенклатурного производства

- Иванов, И. Н. Организация производства на промышленных предприятиях: учеб. пособие/И. Н. Иванов. -Москва: ИНФРА, 2008. -352 с.

- Долгов, В. А. Информационная модель технологического процесса в современных системах управления производством/В. А. Долгов//Автоматизация и современные технологии. -2008. -№ 9. -С. 36-38.