Информационная поддержка технологии ремонта деталей горных машин

Автор: Масляков Никита Сергеевич, Островский Михаил Сергеевич

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 10, 2011 года.

Бесплатный доступ

Коэффициент технического обслуживания горных машин зависит от качества и своевременности поставки запасных частей. Обеспечить и поддержать данные условия возможно при организации гибкой системы ремонтно-восстановительного обслуживания, в основе которой заложено информационная поддержка технологии ремонта. Основой для неѐ служит модернизации станочного парка оборудования ремонтных подразделений, позволяющая реализовывать на станках с ручным управлением технологические решения, построенные на базе компьютера.

Ремонтное производство, коэффициент технического использования, модернизация станочного оборудования, единое информационное 92 пространство, интерактивное электронное техническое руководство, pdm- системы

Короткий адрес: https://sciup.org/140215241

IDR: 140215241 | УДК: 658.523;

Текст научной статьи Информационная поддержка технологии ремонта деталей горных машин

INFORMATION SUPPORT OF REPAIR OF TECHNOLOGY OF MINING MACHINE’S PARTS

Эффективность функционирования любого горнодобывающего предприятия напрямую зависит от надёжности работы технологического, вспомогательного и транспортного оборудования. Для обеспечения надёжности работы оборудования необходимо поддерживать высокий уровень его технического использования за счёт правильной эксплуатации и своевременного проведения мероприятий по техническому обслуживанию и ремонту (ТОиР).

На сегодняшний день, ситуация на горнодобывающих предприятиях нашей страны складывается таким образом, что коэффициент технического использования (КТИ) недостаточно высок по причине несовершенства системы ТОиР. Большинство разработок по совершенствованию системы ТОиР направлены, как правило, либо на улучшение организационных мероприятий технического обслуживания (ТО), либо на разработку технологии восстановления деталей горных машин. Однако, как показывает практика, ремонтное обслуживание, в основном осуществляется по принципу замены изношенных деталей на новые (покупные) детали, а порой и целые узлы и агрегаты.

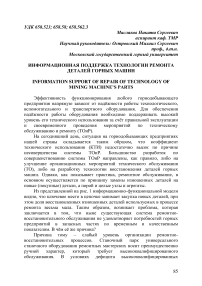

Из представленной на рис. 1 информационно-функциональной модели видно, что ключевое место в цепочке занимает закупка новых деталей, при этом доля восстановленных изношенных деталей используемых в процессе ремонта весьма мала. Таким образом, возникает проблема, которая заключается в том, что ныне существующая система ремонтновосстановительного обслуживания не удовлетворяет потребностей горных предприятий в запасных частях по временным и качественным показателям. В чём её же причина?

Причина тому – слабый уровень организации ремонтновосстановительных процессов. Станочный парк универсального станочного оборудования ремонтных мастерских носит преимущественно ручной характер, который требует высококвалифицированного обслуживания. В условиях дефицита высококвалифицированных специалистов и морального износа станочного оборудования сложно обеспечить своевременное получение качественных деталей. Поэтому и получается, что для горных предприятий проще, но не всегда быстрее закупить новые детали, и заменить ими изношенные. Такой путь влечёт за собой:

-

1. повышение финансовых затрат как на приобретение запасных частей, так и по причине нарушения сроков их своевременной поставки (не гибкая система закупок запасных частей);

-

2. потери производительности работы оборудования из-за простоев при отсутствии запасных частей на складах (несвоевременные поставки запасных частей, отсутствие и невозможность их пополнения собственными силами);

-

3. низкую эффективность использования ресурса деталей, узлов и агрегатов машин по причине слабо развитой системы восстановления.

Рис. 1. Информационно-функциональная модель ремонтного производства.

На сегодняшний день наиболее перспективным методом поддержания надёжности оборудования является улучшение организации системы ТОиР за счёт широкого использования: компьютерных сетевых и информационных технологий, систем мониторинга технического состояния оборудования и правил создания и использования баз данных (БД). Компьютерные сети позволяют оперативно собирать сведения об отказах, их типах и характере, быстро устанавливать степень работоспособности оборудования, обрабатывать данные по ремонту и восстановлению узлов оборудования, определять наличие на складах необходимого задела запасных частей.

Продолжая данную идею для решения задач эффективной эксплуатации и ремонта горных машин, возникает необходимость совершенствования имеющейся системы ремонтно-восстановительных процессов в плане их информационного обеспечения.

Современные автоматизированные информационные системы создаются на базе готовых компьютерных, аппаратных и программных средств модульного исполнения, выпускаемых по единым стандартам CALS-технологии. С помощью таких автоматизированных систем можно и нужно решать обозначенные задачи.

Однако камнем преткновения в данной ситуации является станочное оборудование ремонтных подразделения (предприятий), которое как было сказано ранее, имеет характер ручного управления и совершенно не согласуется с концепцией информационной поддержки. В связи с этим существуют два пути совершенствования действующей системы:

-

1. полная реорганизация структуры ремонтных предприятий с закупкой нового оборудования;

-

2. модернизация имеющейся структуры.

Первый путь является неэффективным, как по временным показателям, так и по стоимостным. Оптимальным вариантом решения в данной ситуации является второй путь.

Процесс модернизации структуры ремонтных подразделений горнодобывающих предприятий или автономного ремонтного производства включает в себя следующие этапы:

-

1. внедрение информационных систем управления данными об изделии (система типа PDM) для комплексного управления деятельностью ремонтных предприятий;

-

2. модернизация парка оборудования специальными

-

3. проработка баз готовых технологических решений для оперативной оценки стоимости восстановления запасных частей и запуск их в производство (восстановление).

информационно-технологическим устройствами программной навигации, организующими информационные связи с PDM-системами;

Любое ремонтное предприятие по своей сути представляет собой промышленное предприятие, продукцией которых является восстановленные детали, узлы или агрегаты машин и механизмов. А это означает, что управление и организация его функционирования может осуществляться по аналогии со схожими предприятиями при помощи сложных информационных PDM-систем.

PDM–система является организационно-технологической системой, обеспечивающей управление всей информацией об изделии. Её использование позволяет отслеживать большие массивы данных и инженерно-технологической информации, необходимых на этапах проектирования, производства, эксплуатации и.т.д.

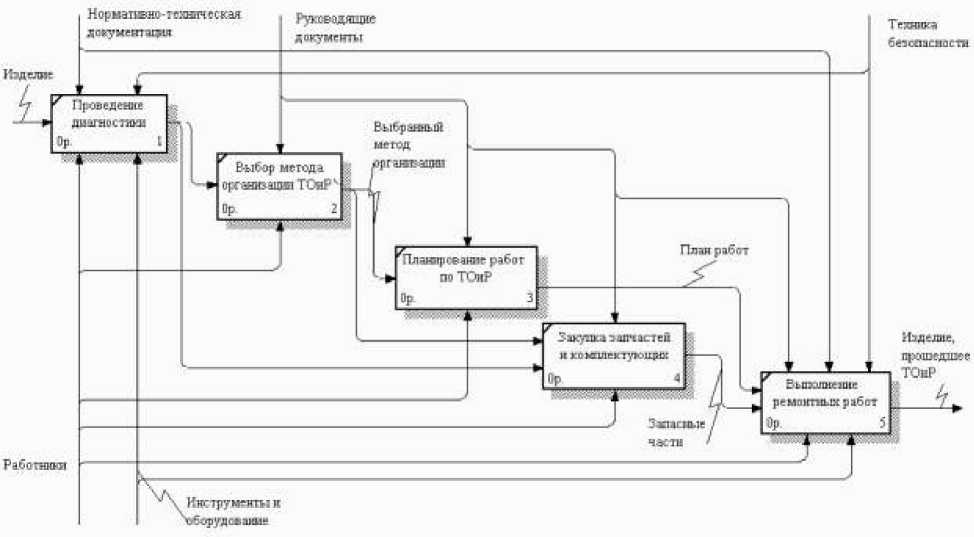

Применение такого рода систем в ремонтном производстве позволит при помощи единого информационного пространства (ЕИП) контролировать весь жизненный цикл (ЖЦ) восстановленных изделий, начиная с оценки эффективности проведения ремонтновосстановительных работ, заканчивая контролем на этапе эксплуатации состояния и сбором необходимой статистической информации (

Рис. 2) .

Оперативное планирование и контроль выполнения работ

С пацификации, структура изделии (РОМ)

Технологические процессы

Подготовка производственной программы

Планирование и учет состояния экземпляров продукции

Управление качеством

Заявки/отпуск материалов. ПКИ

Учет наличия/ движения ТМЦ

Учет и контроль движения/pac хода ТМЦ в производстве

Планы цехов

Мате ри злы |

IТруд оемкость ]

Оснастка |

Электронный архив

Электронные справочники

Рис. 2. Возможности типовой PDM-системы.

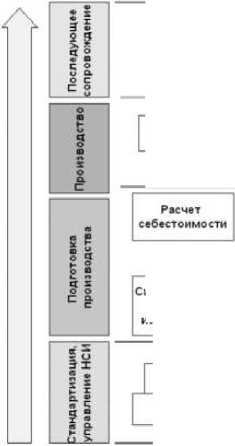

Мы предлагаем, осуществить организацию ЕИП на ремонтных предприятиях путём модернизации станочного парка оборудования специальным информационным аппаратно-программным устройством (ПроЭмулятор).

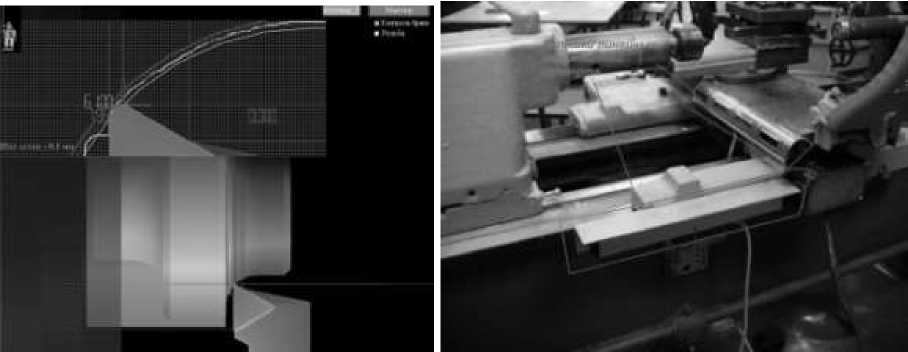

Устройство программной навигации (УПН) ПроЭмулятор это информационно-технологический комплекс, построенный на базе компьютера для визуального контроля на экране монитора и управления реальным процессом обработки детали на универсальных, токарных, фрезерных, расточных, шлифовальных и др. станках. Данное устройство позволяет реализовывать на ручном оборудовании технологически решения, построенные на базе компьютера в виде интерактивных электронных технических руководств (ИЭТР).

Рис. 3. Схема работы устройства программной навигации ПроЭмулятор.

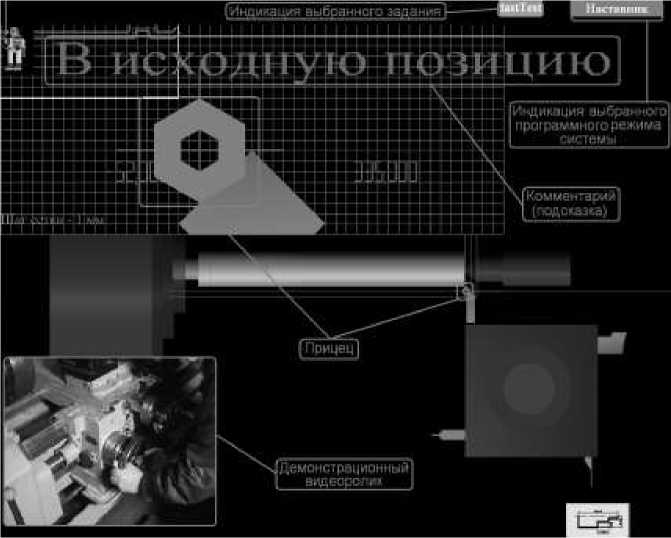

ИЭТР доступно пониманию для любого пользователя, и способствует не только быстрому введению рабочего в процесс изготовления новой детали, но и точности выполняемых им действий в соответствии с технологическими требованиями (выбор заготовки, инструмента, приспособления, выполнения последовательности обработки с соблюдением режимов резания и.т.д.).

Рис. 4. Пример ИЭТР процесса обработки детали на станке с ручным управлением модернизированном системой ПроЭмулятор.

Устройство программной навигации позволяет вести обработку с высокой точностью, компенсируя при этом часть погрешностей станка за счёт применения датчиков линейных перемещений и специальной функции системы масштабируемой сетки (шаг сетки до 0,001 мм).

Рис. 5. Контроль точности обработки детали.

Внедрение такого уровня информационного обеспечения системы ремонтного обслуживания позволяет создавать в ЕИП БД готовых технологических решений, которые в дальнейшем значительно упростят не только процессы восстановления изношенных деталей, но и производства собственными силами определённой группы запасных частей.

Партия восстанавливаемых деталей

Проработка типовых технологических решений (модулей)

Формирование базы данных типовых технологических решений

Средства PDM-системы

Создание программ обработки деталей путём компоновки модулей типовых технологических решений

Реализация технологических решений при помощи устройства программной навигации

Рис. 6. Организации гибкой подготовки технологий восстановления при помощи средств PDM-системы.

Таким образом, развитее информационного обеспечения позволит частично организовать систему самообеспечения предприятия запасными частями за счёт: использования полного ресурса деталей и изготовления их определённых групп собственными силами. Данный процесс позволит сократить время простоев оборудования по причине отсутствия запасных частей на складах, тем самым повысив КТИ оборудования.

Предложенное в данной статье решение хорошо вписывается и дополняет систему фирменного сервисного обслуживания (ФСО) основанной на мониторинге технического состояния горных машин для контроля её состояния и предупреждения аварий являющейся на сегодняшний день действующей передовой системой ТОиР.

The maintenance factor of mining machines depends on quality and on-time delivery of spare parts. To provide and support of the given conditions it is possible at the organization of flexible system of repair-regenerative service in which basis it is put information support of technology of repair. As a basis for it serves modernization manually controlled machines of the repair divisions, allowing to realize on hand-operated machine tools the technological decisions constructed on the basis of the computer.

Список литературы Информационная поддержка технологии ремонта деталей горных машин

- Судов Е.В., Левин А.И. Концепция развития CALS-технологий в промышленности России/НИЦ CALS-технологий «Прикладная логистика». -М., 2002.

- Сергеев В.Ю. Диссертационная работа по теме «Обоснование и разработка новой технологии фирменного сервисного обслуживания карьерных экскаваторов». -М., 2010. -157 с.

- Черемных С.В., Семенов И.О., Ручкин В.С. Структурный анализ систем: IDF-технологии. -М.: Финансы и статистика, 2003. -208 с.: (Прикладные информационные технологии).