Информационно-управляющая система процессом электролитического рафинирования меди

Автор: Гронь Д.Н., Горенский Б.М.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.2, 2009 года.

Бесплатный доступ

Рассматривается актуальная прикладная задача совершенствования качества управления процессом электролитического рафинирования меди посредством создания информационно- управляющей системы (ИУС) технологического процесса, построенной на принципах машинной имитации. Для её решения предлагается система поддержки принятия решений на базе компьютерного тренажёра.

Система поддержки принятия решений, электролиз меди, автоматизация управления процессом электролиза, компьютерный тренажёр

Короткий адрес: https://sciup.org/146114504

IDR: 146114504 | УДК: 681.3:669.02.09

Текст научной статьи Информационно-управляющая система процессом электролитического рафинирования меди

Технологический процесс электролитического рафинирования меди является одним из объектов, слабо поддающихся полной автоматизации. Это объясняется тем, что он относится к сложным многосвязным процессам и сильно подвержен влиянию возмущающих воздействий. Сущность процесса состоит в том, что аноды, отлитые после огневого рафинирования, помещают в электролизные ванны, заполненные сернокислым электролитом. Между анодами располагаются тонкие медные листы — катодные основы. При включении ванн в сеть постоянного тока происходит электрохимическое растворение меди на аноде, перенос катионов меди через электролит и осаждение меди на катоде. Примеси меди, содержащиеся в анодах, в основном выпадают в шлам, а часть – переходит в электролит. Продуктами рафинирования являются катодная медь и шлам [4].

Процесс электролитического рафинирования меди осуществляют в ваннах, изготовленных монолитно из железобетона, которые собраны в блоки по 10-20 ванн, а затем в серии, состоящие, как правило, из двух блоков [5].

Анализ уровня автоматизации процесса электролитического рафинирования меди на современных предприятиях показал, что данный процесс слабо автоматизирован, так как оснащен лишь несколькими локальными системами автоматического регулирования (САР). Причиной этого является периодичность процесса электролитического рафинирования меди и невозможность оперативного контроля большинства технологических показателей.

Постановка задачи создания информационно-управляющей системы

Решение задачи автоматизации процесса и улучшения технико-экономических показателей за счёт поддержания технологических параметров в заданном диапазоне может быть достигнуто как разработкой и внедрением взаимосвязанных автоматизированных систем управления, так и повышением квалификации обслуживающего персонала.

Первое направление хотя и является более эффективным, однако требует больших затрат времени и средств и сопряжено с возможностью возникновения аварийных ситуаций при внедрении. Второе позволяет реализовать систему поддержки принятия решений (СППР) и на её основе обучать технический персонал оперативно принимать адекватные решения по управлению. Обучение операторов и проведение исследований процесса на действующем оборудовании также может приводить к возникновению аварийных ситуаций в случае неправильного ведения процесса электролитического рафинирования меди. Применение компьютерных тренажеров (КТ) для обучения персонала и проведения исследований технологических процессов является более рациональным.

Для решения поставленной задачи необходимо:

-

• провести анализ процесса электролитического рафинирования меди;

-

• получить множество характеристик процесса электролиза меди;

-

• разработать структуру и алгоритм работы ИУС;

-

• разработать требования к построению компьютерных тренажёров;

-

• построить математическую модель процесса.

Разработка математической модели

Для построения моделей, описывающих процесс электролитического рафинирования меди, необходимо учесть множество характеристик технологического процесса, экспериментальные данные о ходе процесса, результаты его анализа, а также требования к построению компьютерных тренажёров и методики построения математической модели.

В качестве исходных данных для построения моделей используются экспериментальные зависимости выходных показателей (выход по току, электрическая мощность, производительность ванны, удельная мощность) от входных показателей (химический состав анодов и электролита) и управляющих воздействий (изменение скорости циркуляции электролита и силы тока на ванне).

По полученным массивам экспериментальных данных строились полиномиальные регрессионные уравнения с использованием Microsoft Office Excel. Выбор пакета был обусловлен удобством использования и его мощностью. При этом менялся порядок моделей для каждой пары параметров и подстраивались коэффициенты уравнений. Параллельно анализировали их пригодность по корреляционному отношению η между содержанием меди и никеля в анодах, состава электролита и скорости его подачи [6, 7].

Получены многопараметрические математические модели с использованием множественного регрессионного анализа. Например, для выхода меди по току получено уравнение (1):

n Cu = 0,4 ■ ( - 782,044 - 0,108 D + 9,113 С Ан ) + 0,3 ■ (134,210 - 0,107 D - 24,001 С Ан ) +

+ 0,2 ■ (117,872 - 0,163 D + 0,076 C^o 4 + 0,152 C”' - 0,008 Сьфаты ) +

+ 0,1 ■ ( - 0,023 - 0,00009 D + 0,00009 C C . ■ V ),

где η Cu – выход по току, %; D – плотность тока, А/м 2 ; C N А i н – содержание никеля в анодах, %; C C А u н – содержание меди в анодах, %; C H эл 2 . SO 4 – содержание серной кислоты в электролите, кг/м 3 ; С C эл l . – содержание хлора в электролите, г/м 3 ; C с э у л л . ьфаты – суммарное содержание сульфатов в электролите, кг/м 3 ; C C эл u . – содержание меди в электролите, г/л; V – скорость подачи электролита, мл/А-ч.

Используя полученные модели, можно прогнозировать значения выходных показателей процесса рафинирования до его фактического окончания без отбора проб и в зависимости от значения результата скорректировать ход его ведения.

Экспериментальная часть

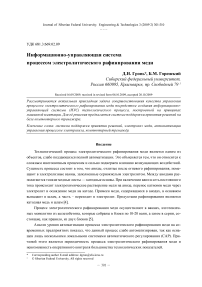

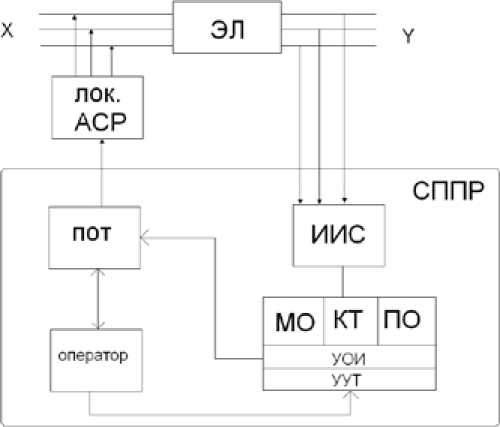

С учетом особенностей процесса электролитического рафинирования меди разработаны структура ИУС и алгоритм работы, представленные на рис. 1 и 2.

Рис. 1. Структура ИУС процесса электролиза: ЭЛ – электролизёр; КТ – компьютерный тренажер; СППР – система поддержки принятия решений; ПО – программное обеспечение; МО- математическое описание; ПОТ – пульт оператора-технолога; УОИ – устройство отображения информации; АСР – автоматические средства регулирования; ИИС – информационно-измерительная система

На блок-схеме рис. 2 приняты следующие обозначения:

-

1 – начало процесса;

-

2 – проверка продолжительности процесса, при достижении 48 часов процесс считается завершённым;

-

3 – опрос датчиков: силы тока и скорости циркуляции электролита;

-

4 – расчёт выходных параметров: выхода по току, производительности, мощности и удельной мощности;

-

5 – проверка: находится ли содержание меди в электролите в допустимых пределах;

-

6 – запись в отчёт о выходе значения содержания меди в электролите за допустимые пределы;

-

7 – вывод сообщения о выходе значения содержания меди в электролите за допустимые пределы;

Рис. 2. Блок-схема алгоритма работы ИУС

-

8 – проверка: находится ли содержание хлора в электролите в допустимых пределах;

-

9 – запись в отчёт о выходе значения содержания хлора в электролите за допустимые пределы;

-

10 – вывод сообщения о выходе значения содержания хлора в электролите за допустимые пределы;

-

11 – проверка: находится ли содержание сульфата меди в электролите в допустимых пределах;

-

12 – запись в отчёт о выходе значения содержания сульфата меди в электролите за допустимые пределы;

-

13 – вывод сообщения о выходе значения содержания сульфата меди в электролите за допустимые пределы;

-

14 – проверка: находится ли содержание сульфата никеля в электролите в допустимых пределах;

-

15 – запись в отчёт о выходе значения содержания сульфата никеля в электролите за допустимые пределы;

-

16 – вывод сообщения о выходе значения содержания сульфата никеля в электролите за допустимые пределы;

-

17 – запись в отчёт о выходе значения содержания серной кислоты в электролите за допустимые пределы;

-

18 – проверка: находится ли содержание серной кислоты в электролите в допустимых пределах;

-

19 – вывод сообщения о выходе значения содержания серной кислоты в электролите за допустимые пределы;

-

20 – проверка: находится ли сила тока в допустимых пределах;

-

21 – запись в отчёт о выходе значения силы тока за допустимые пределы;

-

22 – вывод сообщения о выходе значения силы тока за допустимые пределы;

-

23 – проверка: находится ли скорость подачи электролита в допустимых пределах;

-

24 – запись в отчёт о выходе значения скорости подачи электролита за допустимые пределы;

-

25 – вывод сообщения о выходе значения скорости подачи электролита за допустимые пределы;

-

26 – вывод рассчитанных значений на график;

-

27 – устраивают ли полученные значения;

-

28 – расчёт управляющих воздействий;

-

29 – применение полученных воздействий;

-

30 – вывод на экран отчёта о процессе электролиза;

-

31 – завершение процесса электролиза.

В алгоритме реализовано логическое управление, предусматривающее проверку правильности выполнения оператором последовательности операций в циклах и периодах. В случае неверного очередного действия система предусматривает сигнализацию аварийного состояния и запись в журнал нештатных ситуаций.

Данный алгоритм является многофункциональным и может использоваться как для исследования процесса электролитического рафинирования меди, так и для управления им.

Основой СППР является КТ, который включает в себя:

-

– математическую модель и программное обеспечение, описывающие функционирование технологического процесса электролитического рафинирования меди;

-

– системный блок ЭВМ, предназначенный для хранения исходных данных, используемых для описания процесса электролиза меди и разработанного математического и программного обеспечения, который используется для обработки вводимой информации;

-

– устройство отображения информации (УОИ) – монитор;

-

– устройство управления тренажером (УУТр) – клавиатура и мышь.

Компьютерный тренажер отвечает требованиям наглядности, многофункциональности, информативности и эргономичности.

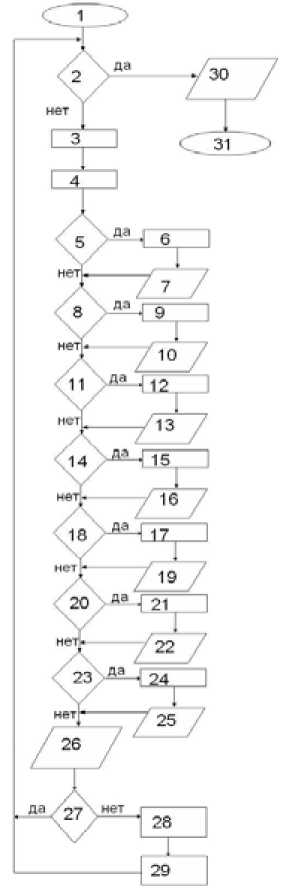

Рис. 3. Мнемосхема процесса, реализуемого на КТ

На дисплее представлена мнемосхема процесса и пульт оператора (рис. 3), на котором устанавливаются значения основных входных и управляющих параметров, выполняемых в текущий момент времени, и графики изменения выходных параметров. Элементами управления компьютерного тренажера являются функциональные кнопки и клавиши [1, 2].

Компьютерный тренажер позволяет имитировать и регулировать порядок действий оператора, осуществляемый при электролитическом рафинировании меди. Для этого на пульт оператора выведена основная регулирующая и контрольно-измерительная аппаратура таких технологических параметров, как химический состав анода и электролита, скорость подачи электролита, сила тока и напряжение на ванне. В случае неполадок и неправильного ведения процесса, например, превышения скорости подачи электролита, КТ выдаются соответствующие сообщения [3].

Описанная СППР может быть включена в модуль контроля и управления процессом электролиза с целью улучшения технико-экономических и эксплуатационных характеристик. Данный модуль позволяет выполнять более широкий круг функций по сравнению с существующими системами:

-

- непрерывный косвенный контроль основных параметров процесса;

-

- анализ влияния основных входных параметров и управляющих воздействий на показатели качества процесса электролитического рафинирования;

-

- обучение персонала, обслуживающего электролизёр;

-

- управление процессом электролитического рафинирования меди в режиме «советчика» [8, 9].

Применение КТ технологического процесса электролитического рафинирования меди позволяет более эффективно обучать персонал в сравнении с существующими методами, а раз-– 306 – работанная ИУС – улучшит технико-экономические показатели процесса электролиза вообще и, в частности, стабилизировать энергетический режим, что даст увеличение выхода по току и снижение потерь меди со шламами.

Практическая реализация управления технологическим процессом электролитического рафинирования меди с использованием разработанной системы

При реализации управления технологическим процессом электролиза в электролизёре основная проблема заключается в определении управляющего воздействия, которое необходимо приложить к объекту управления. Расчет управляющего воздействия про -изводится при использовании СППР, входящей в состав информационно-управляющей системы. На первом этапе рассчитывается управляющее воздействие, а на втором этапе с помощью КТ проверяется правильность такого расчета в динамике и выполняется его корректировка в случае необходимости. Расчет управляющих воздействий проводится по основным входным параметрам, которые оказывают определяющее влияние на техноло -гический процесс.

На основании уравнений, характеризующих изменение основных выходных параметров, составлены математические модели для расчета управляющих воздействий, которые представляют собой систему двух уравнений. Они позволяют рассчитывать силу тока и концентрацию серной кислоты в электролите в зависимости от прогноза изменения выходного параметра:

I(п , W , Пр , W yg ) = a 0 + a ■ (П з - n ) + a 2 • W — W ) +

+ a 3 ■ ( Прз - Пр ) + a 4 ■ ( W . - W yg, ); (2)

C HлО M W , Пр , W yg ) = b 0 + b ■ ( ^ - n , ) + b 2 ■ W - W ) +

+ b 3 ■ ( ПР з - Пр , ) + b 4 ■ W' - W yg., ) , (3)

где индексом з обозначено заданное (предпочтительное) значение контролируемого параметра; индексом i – текущее значение параметра, полученное с помощью системы диагностики; I – сила тока, А; η – выход по току, %; W – мощность электролизера, Вт; Пр – производительность электролизера, т/сут.; W уд. – мощность электролизера, удельная, кВт·ч/т.

Особенностью расчета управляющих воздействий является то, что они определяются в зависимости от отклонения прогнозируемого значения параметра от его оптимального значения.

Таким образом, использование КТ позволяет исследовать различные варианты управления процессом и выбрать режим в наибольшей степени, отвечающий поставленным требованиям. Рассчитанные управляющие значения целесообразно использовать для управления технологическим процессом электролиза в СППР.

Для управления процессом электролиза в настоящее время применяется одноконтурная автоматическая система регулирования (АСР) электрическим режимом, принцип действия которой заключается в стабилизации вводимой в электролизёр силы тока на определенном, наперед заданном уровне.

Однако данная система не обеспечивает получение необходимого качества управления по стабилизации выхода по току, так как на выход по току оказывает значительное влияние, не компенсируемое системами управления изменения неконтролируемых автоматически параме- – 307 –

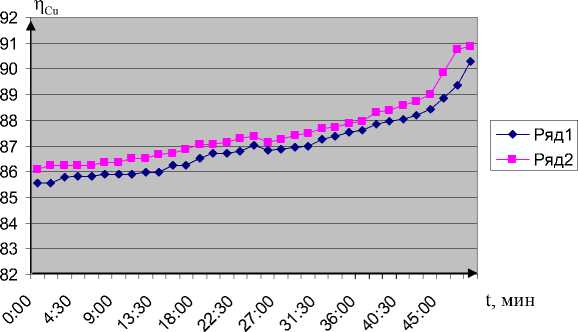

Рис. 4. Диаграмма изменения выхода по току для различных систем управления: 1 – при обычном способе управления; 2 – при наличии СППР

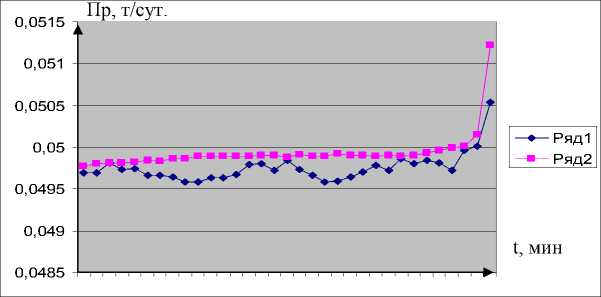

Рис. 5. Диаграмма изменения производительности для различных систем управления: 1 – при обычном способе управления; 2 – при наличии СППР тров, а алгоритм работы системы не учитывает возможность изменения параметров и структуры систем управления.

Для устранения приведенных недостатков необходима корректировка параметров и алгоритма работы систем управления. Наиболее эффективно устранение имеющихся недостатков возможно корректировкой управляющих воздействий с использованием системы поддержки принятия решений.

Система работает следующим образом. Значения управляющих параметров выбирают исходя из имеющегося опыта или рассчитывают по формулам (2, 3) для идеальных условий функционирования процесса. Эффективность выбранного значения управляющего воздействия проверяют с помощью компьютерного тренажера посредством введения рассчитанного управления. Если реакция КТ устраивает оператора, то выбранное управление прикладывается к реальному объекту управления. В противном случае выбор управления необходимо продолжить.

Наличие СППР, с помощью которой производится предварительный выбор величины и характера управляющих воздействий, приводит к тому, что качество управления процессом значительно улучшается за счет коррекции управляющих воздействий. Это подтверждается графиком изменения выхода по току и производительности, приведенным на рис. 4 и 5.

Анализ кривых показывает, что предварительный выбор управляющих воздействий с помощью СППР приводит к стабилизации качества управления, так как уменьшился диапазон колебания выхода по току и производительности. Средний показатель выхода по току при этом повышается с 87,46 до 88,99 %, а производительности – с 0,04975 до 0,04996 т/сут. Таким образом, применение СППР позволяет решить поставленную задачу – улучшить качество управления электролизом.

Заключение

Решение проблемы повышения эффективности процесса электролитического рафинирования меди достигается использованием разработанной ИУС, построенной на принципах машинной имитации технологического процесса и системы управления. Научная новизна заключается в использовании для управления разработанного авторами компьютерного тренажера, являющегося основой СППР. Использование компьютерных тренажеров в составе СППР позволяет эффективно обучать персонал, который в состоянии делать обоснованный выбор управляющих воздействий.

Для реализации управления разработана методика применения компьютерных тренажёров для выбора управляющих воздействий, которые позволяют достичь высоких техникоэкономических показателей процесса электролиза. Выбирают управляющих воздействия с помощью компьютерного тренажёра, а проверяют эффективность выбранного управления с помощью СППР, по имеющейся математической модели процесса. Выбранное управление переносится на реальный объект, если оно позволяет повысить показатели: выход по току и производительность электролизёра.