Инновационные возможности пылеподавления локальных и площадных источников в горной промышленности

Автор: Иванов Андрей Владимирович, Смирнов Юрий Дмитриевич, Пашкевич Мария Анатольевна

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 7, 2012 года.

Бесплатный доступ

В современной горнодобывающей промышленности до 80 % продукции добывается открытым способом. Современный подход к рациональному экологически безопасному природопользованию требует отказа от многих традиционных подходов при составлении обоснований применения тех или иных средств и способов борьбы с пылью.

Пылеподавление, туманообразователь, биогумус, форсунка

Короткий адрес: https://sciup.org/140215535

IDR: 140215535 | УДК: 504.054

Текст научной статьи Инновационные возможности пылеподавления локальных и площадных источников в горной промышленности

В современной горнодобывающей промышленности до 80 % продукции добывается открытым способом [1]. Практически все производственные операции, выполняемые при разработке месторождений: взрывные работы, бурение, экскавация, транспортирование горной массы, складирование, сопровождаются значительным пылеобразованием.

При этом происходит постоянное совершенствование систем разработки за счет интенсификации всех производственных процессов (от бурения скважин и первичного дробления в основном с помощью взрывных работ, до погрузки и транспортирования горной массы), использования все большего числа высокопроизводительных машин (буровых станков, экскаваторов), а также железнодорожного, автомобильного и конвейерного транспорта.

Материалы исследований [2] позволяют утверждать, что в районе размещения горных предприятий, и особенно в районах размещения техногенных массивов (отвалов), в результате массовых выбросов пыли в окружающую среду складывается неблагоприятная экологическая обстановка, имеющая тенденцию к дальнейшему ухудшению, вследствие наращивания производственных мощностей, не подкрепленных эффективными мерами, направленными на снижение пылевых выбросов.

Современный подход к рациональному экологически безопасному природопользованию требует отказа от многих традиционных подходов при составлении обоснований применения тех или иных средств и способов борьбы с пылью. Необходимо, также, на законодательном уровне утвердить обязательного составления отдельного проекта пылеподавления источников загрязнения на предприятии.

Все источники пылевыделения на предприятии при применении открытой горной разработки условно могут быть разделены на локальные (точечные) и площадные. Данная классификация характеризует особенности применения средств борьбы с пылью. Основными локальными источниками являются объекты бурения, работа горного оборудования, пункты перегрузки и пересыпа горной массы. Основными площадными источниками пылевыделения являются внешние и внутренние отвалы, техногенные массивы, взрывные работы.

Особенностями площадных источников пылевыделения являются значительные, по сравнению с локальными источниками, площади пылящих поверхностей и, как следствие, большие объемы загрязняемого воздуха. Кроме того, необходимый является учет розы ветров в районе размещения предприятия и состояние источника, как уже отработавшего и неиспользуемого или используемого на данном этапе работы предприятия.

Одним из новых направлений пылеподавления площадных источников являются биогенные способы рекультивации и повышения плодородия рекультивируемых земель: внесение сапропеля, внесение сапропелевых добавок в сочетании с использованием пористых материалов, повышающих проницаемость почвы, противоэрозионное укрепление с помощью экологически чистых биоактивных пен.

Способ [3] основан на укреплении верхнего слоя и создании связанной структуры с помощью пропитки, например, сапропелевым раствором с концентрацией (по массе) до 10 %, которая обеспечивает коагуляцию пылящего материала и связывание его в гранулы, а также связывание гранул между собой и с более крупными частицами, с одновременным повышением биоактивности массива. Осуществить способ возможно также запахиванием измельченного сапропеля на глубину 4-6 см в количестве 25-30 т/га. Эффективность подавления пыли, сдуваемой с поверхностей техногенных массивов, на период времени более 3 часов повышается, по сравнению с орошением водой, с 60 до 85 %. При приготовлении пены сапропель помимо органического удобрения, являющемся стабилизатором пены, создающим своего рода каркас.

Для увеличения эффективности пылеподавления, когда на территории расположения техногенных массивов могут появляться высокодисперсные аэрозоли, не поддающиеся эффективному осаждению за счет орошения с добавлением связующего вещества (а в некоторых случаях они могут быть даже взрывоопасными), укреплять пылящие поверхности рекомендуется биоактивной пеной на основе сапропеля, способного образовывать цепочки (склеиваться), тем самым изолируя отвалы, подготовляя поверхность к биологическому этапу рекультивации [4].

Основными компонентами биопены являются сапропели, измельченные отходы мукомольной и зерноперерабатывающей промышленности (солома, листья, камыш, кора) и дополнительное связующее карбоксиметилцеллюлоза.

Пена полностью высыхает в течение 30-45 дней. На поверхности наблюдается плотная корка, которая не разрушается в процессе полива и последующего иссушения, обеспечивая защиту поверхности почвы от пыления и разрушения вследствие осадков.

Кроме того, применение различных типов пен вполне оправдывает себя применительно к тихоходным (до 1,6 м/с) и малопроизводительным конвейерам при скорости движения воздуха и выработках до 3 м/с. Применение пен, также, является одним из наиболее приемлемых способов, позволяющих снизить расход жидкости по сравнению с орошением водой в случае, если подвод воды к месту пылеподавления осложнен постоянно меняющимся фронтом горных работ. Благодаря большому объему и содержанию поверхностно-активных веществ пена смачивает горную массу и изолирует ее от контакта с воздушными потоками, препятствуя выделению пыли. Установлено, что в этом случае при прочих равных условиях удается снизить расход жидкости в 1,5—2,5 раза или при равном ее расходе повысить эффективность пылеподавления на 46—89% по сравнению со спринклерным орошением. Однако при скоростях движения воздуха свыше 3,5—4 м/с наблюдался унос пены воздушным потоком, что ограничивает рекомендуемую область ее применения.

Применения биогенных способов рекультивации рационально на неотрабатываемых бортах карьера, на отвалах, после проведения необходимой технической подготовки

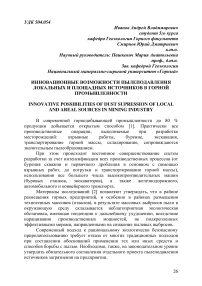

Для динамичных источников пыления все большее распространения получают водяные пушки-туманообразователи (рис. 1).

Основным элементом таких систем являются специальные водяные распылители. Распылитель представляет собой гидравлическую форсунку с конусообразной, сужающейся к выходу формой канала с минимальным диаметром отверстия 20 микрон и величиной получаемых водяных капель 10-15 микрон. Набор распылителей соединен трубопроводом в виде обруча в единую гидравлическую систему в давлением подаваемой воды до 40 атмосфер. Обруч с распылителями устанавливается на выходе осевого вентилятора, вентилятор служит для нагнетания водяного тумана в зону пылеподавления. Длина струи водяной пушки может достигать более 50м, при потреблении воды до 300 л/мин. При взаимодействии с микрокаплями воды, частицы пыли связываются за счет сил адгезии и межмолекулярного притяжения и осаждаются на землю. Улавливание, взвешенной в воздухе пыли, диспергированной (тонкораспылённой) жидкостью протекает под воздействием следующих механизмов:

-

- инерционный захват пылинок, движущихся с большой скоростью капельками воды с последующим осаждением комплекса «капля + пылинка» на близлежащие поверхности;

-

- диффузионный захват пылинок в процессе осаждения капелек воды на почву через запылённый воздух;

-

- коагуляция отдельных увлажнённых пылинок в крупные агрегаты и быстрое осаждение их на почву;

-

- конденсационный захват пылинок капельками воды с последующим осаждением на почву.

Рис. 1. Водяная пушка-туманообразователь и применяемая в системе гидравлическая форсунка.

Применения подобных водяных пушек может быть использовано для профилактического смачивания пылящей горной массы на используемых техногенных массивах и бортах карьера, при транспортировании самосвалами, а также, при проведении взрывных работ.

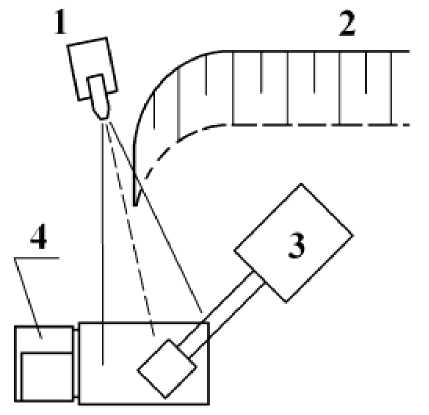

При выемочно-погрузочных работах пушка может быть установлена на уступе (рис. 2). С помощью автоматической системы струя меняет направление в зависимости от перемещения ковша экскаватора 3 к уступу 2 или самосвалу 4.

Рис. 2. Схема пылеподавления при выемочно-погрузочных работах:

1 – пушка-туманообразователь на направляющей платформе, 2 – уступ карьера, 3 – экскаватор, 4 – самосвал.

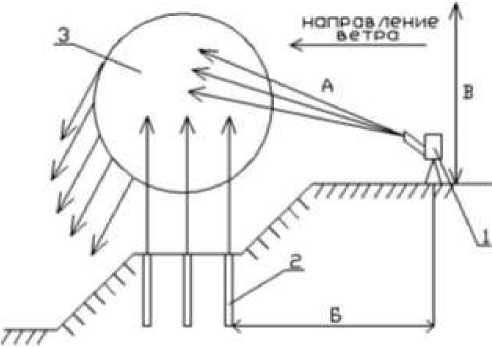

В Национальном минерально-сырьевом университете «Горном» предложен способ подавления при взрывных работах, который основан на продолжительной обработке пылегазового облака пылеподавителем во время и после взрыва, в качестве пылеподавителя может быть использован водный туман или водяной пар, полученный от передвижного парогенератора путем введения в него предварительно нагретой до температуры 65-70 0С воды, установленного на безопасном от взрыва месте и направленного по направлению ветра, при этом до взрыва осуществляют обработку атмосферы над местом взрыва.

Способ представлен на рис. 3.

Рис. 3. Способ пылеподавления при взрывных работах.

1 – парогенератор (пушка-туманообразователь), 2 – ряд взрываемых скважин, 3 – пылегазовое облако, образующееся после взрыва

Перед проведением серии взрывов – выбирается преобладающее направление ветра и устанавливается по его направлению портативный парогенератор на безопасном для нахождения людей расстоянии от взрыва (2). Такое расстояние варьируется от 200 до 300 метров (Б), в зависимости от вида взрывных работ. Для использования рекомендуется парогенератор или ряд парогенераторов, производительностью 50-60 кг.пара/час, давление пара на выходе – 0,15-0,25 МПа, мощность электродвигателя 55 кВт. К парогенератору (1) подается вода, нагретая до температуры 6570 0С, что является оптимальным значением для получения температуры воды на выходе – 100 0С. Источником тепла для круглогодичного нагрева воды могут быть генераторные станции, котельные, биогазовые установки, терриконы и т.п. За 10-15 минут до начала взрывных работ, начинает работу парогенератор, перенося на высоту (В) и расстояние (А) конденсирующийся насыщенный мокрый туман в летнее время и центры кристаллизации снежинок в зимнее время. При взрыве ВВ, облако пыли смешивается с облаком ядер кристаллизации пара в атмосфере (3), двигаясь по направлению ветра и под действием силы тяжести и коагулируя между собой, оседает в безопасной для рабочих зоне, не превышающей 200-300 м. Для конкретных условий взрывания в карьере количество парогенераторов и их технические характеристики должны определяться расчетно-экспериментальным методом.

Изобретение основано на создании тумана из пара и воздушных масс, направленного по розе ветров от взрыва на карьере, обеспечивая при этом смешение пыли и её падения до расстояния, где могут находиться люди.

При влажностном насыщении и пересыщении воздуха (газа) происходит процесс фазового перехода водяного пара в жидкость, т.е. его конденсация. Конденсация выражается в образовании зародышей-комплексов молекул пара с пониженной кинетической энергией. Если такие комплексы оказываются устойчивыми, то они в дальнейшем за счет конденсационного роста превращаются во взвешенные в газе или выделяющиеся на поверхности капли. Основой для образования зародышей и в последующем капель являются центры, так называемые ядра конденсации. Максимального снижения запыленности воздуха в пределах зоны взрывных работ можно достичь долговременным увлажнением атмосферы с использованием пара, при этом используемые средства борьбы с пылью являются экономичными, маневренными и годными к эксплуатации при различных температурных интервалах.

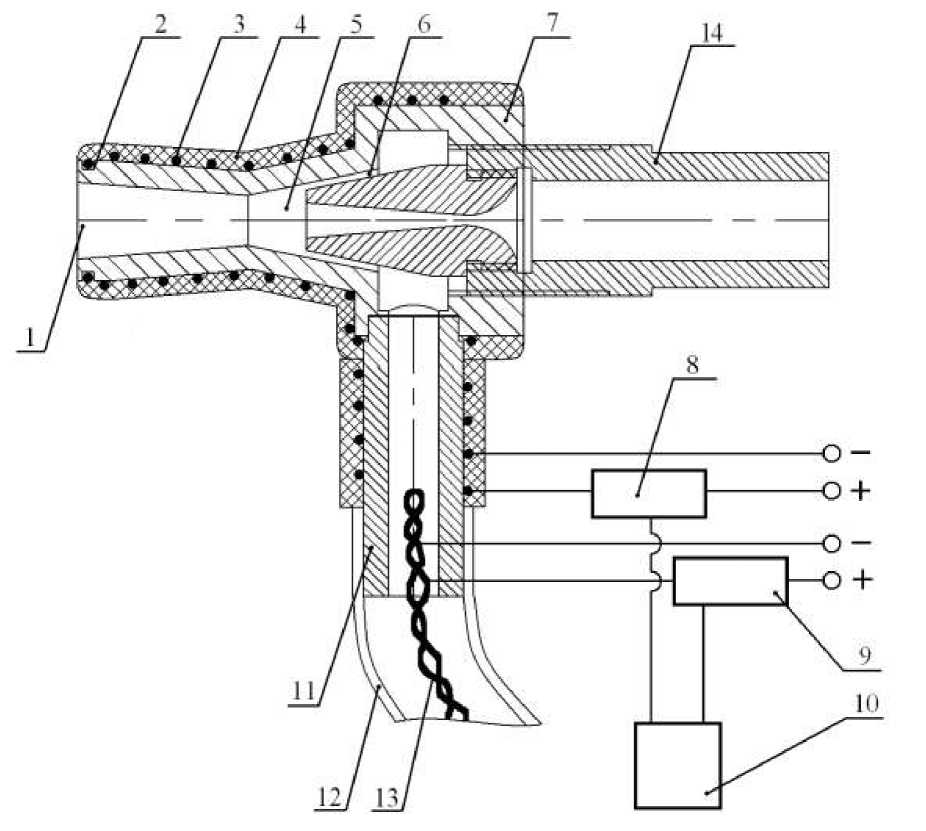

Подавление пыли локальных и площадных источников пыления требует дифференцированного подхода. Связано это, прежде всего с тем, что локальные источники в большинстве являются динамическими, пыление осуществляется непрерывно от движущегося потока горной массы. Такие источники, как конвейеры, дробильно-сортировочные комплексы, бурение не позволяют осуществлять круглогодичное пылеподавления вышеописанными средствами. В связи с этим в Национальном минерально-сырьевом университете «Горном» был предложен универсальный способ пылеподавления локальных источников с использованием искусственного снега.

Форсунка (рис. 4) работает следующим образом. Жидкость под давлением 2 атмосферы поступает через штуцер 11, радиальную выточку и кольцевую щель 6 между корпусом и соплом Лаваля поступает в смесительную камеру 5, куда одновременно через штуцер 14 подается сжатый воздух охлажденный за счет абиабатического расширения в сопле Лаваля. В смесительной камере жидкость подвергается распылению и первичному охлаждению, а затем образовавшаяся водовоздушная смесь, проходя через диффузор 1, охлаждается вторично. За выходе форсунки образуется факел мелкодиспергированного водного аэрозоля. На выходе форсунки имеется кольцевая выточка 2 для прокладки нагревающего кабеля, нагревающий кабель 3 обмотан, также, вокруг элементов форсунки и закрыт резиновым кожухом 4, предотвращает замерзание воды. Нагревающий кабель 13 проложен в шланге подачи воды, также, для предотвращения замерзания. Регулировка теплоотдачи кабелей осуществляется термостатами 8 и 9, подключенными к блоку управления 10.

При положительной температуре окружающей среды пылеподавления осуществляется за счет коагуляции частиц воды на частицах пыли, слипания этих коагулянтов в более крупные образования с последующим их осаждением. При температуре ниже +3 0С, благодаря предварительному адиабатическому охлаждению аэрозоля внутри форсунки, на выходе происходит образование снега. Из витающих в воздухе пылевых частиц образуются центры кристаллизации, сталкиваясь с которыми водяные капли моментально замерзают, образуя искусственный снег.

Эффективность пылеподавления снегом обусловлена тем, что снежинки действуют как фильтрующий и экранирующий элемент зоны пылеподавления. Практически создается возможность изолировать очаг пылевыделения снежным заслоном со всех сторон и тем самым снизить запыленность воздуха на рабочих местах.

Рис. 4. Пневмогидравлическая форсунка:

1 – выходной диффузор, 2 – корпус, 3 – смесительная камера, 4 – сопло Лаваля, 5 – ограничительная гайка, 6 – гайка регулировки кольцевого отверстия, 7 – штуцер подачи воздуха, 8 – штуцер подачи воды.

Интерес представляют физика процесса фрагментации струи на, так называемые, лигаментные структуры и их дальнейшее дробление на капли, современных подходы для моделирования процесса, ключевые физические факторы, определяющие процесс взаимодействия жидкой пленки и струи газа.

Процесс формирования капель определяется характером фрагментации жидкой пленки, истекающей из кольцевого канала [6]. В устройствах рассматриваемого типа ключевыми физическими факторами, влияющими на параметры распыления жидкости, являются природа взаимодействия потока газа (воздуха) с пленкой жидкости и роль, которую играет струя газа на процесс фрагментации пленки. Подробные экспериментальные исследования [7] позволили выявить влияние параметров потока (скорость жидкой пленки, степень турбулизации обеих фаз в выходных сечениях форсунки и др.), а также геометрии каналов подачи компонентов на распад жидкой пленки.

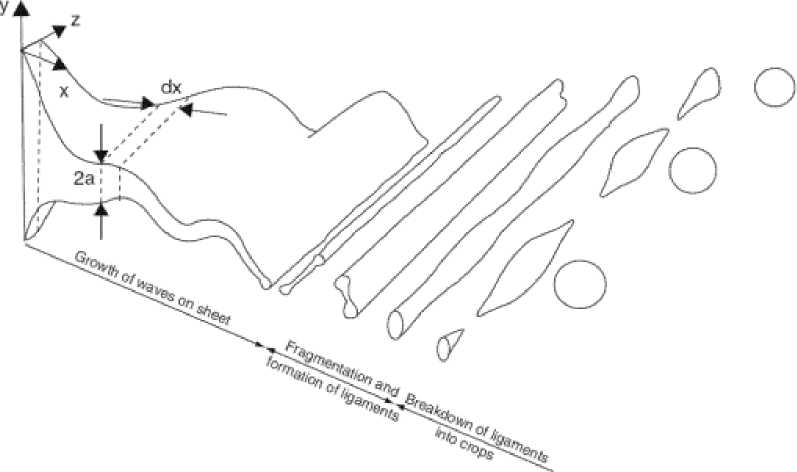

Силы аэродинамического трения, возникающие на границе раздела фаз приводят к возникновению волн на поверхности жидкой пленки, которые, нарастая, срывают порции жидкости в виде, так называемых, лигаментных структур (рис. 5).

Рис. 5. Формирование лигаментных структур [7].

Лигаментные структуры - это промежуточная стадия между неустойчивой жидкой пленкой и каплями, обычно бывают в виде круглых протяженных порций жидкости, отделившихся от жидкой пленки.

Эти образования в свою очередь продолжают дробиться на мелкие капли. Выделяют два типа волн на поверхности жидкой пленки, которые способствуют её фрагментации. Первый тип – синусные волны, формируются, когда обе поверхности жидкой пленки совершают колебательные перемещения синфазно. Другой тип волн – продольные, возникают при колебаниях поверхностей жидкой пленки в противофазе. Многими исследователями, в частности [9], было показано, что при невысоких скоростях течения потоков жидкости и газа, а также при небольших отношениях плотностей газа и жидкости синусные волны оказывают влияние на рост продольных волн. Также было выявлено, что с ростом скорости обеих сред становится все сложнее различить тот или иной тип волн, возмущающих жидкую пленку. В работе [8] представлены результаты обобщения выполненных ранее теоретических исследований, связанных с распространением этих волн в жидких пленках и их влиянии на устойчивость пленочной структуры.

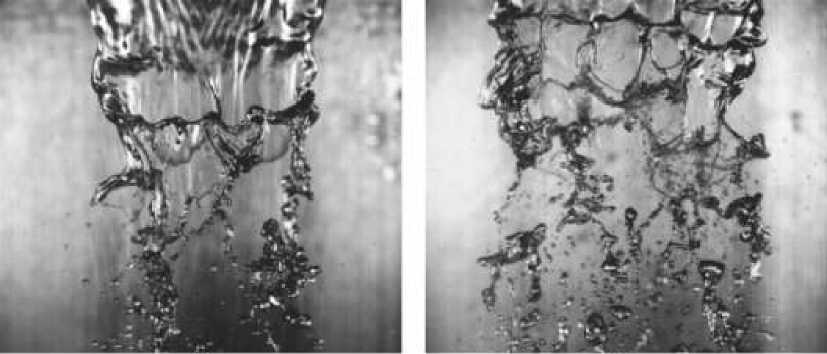

При работе форсунки рассматриваемого типа, в определенных условиях, в жидкой пленке формируются характерные ячеистые образования, которые представляют собой тонкие жидкие мембраны, окруженные лигаментными структурами значительно большей толщины, рис. В работе [10] сделано предположение, что такой режим фрагментации потока жидкости реализуется при высоких относительных скоростях жидкой пленки и струи газа.

(а) (б)

Рис. 6. Режим фрагментации жидкой пленки с образованием ячеистых структур. Скорость жидкости Vl = 2.9 м/с (для а и б одинаково), скорость воздуха: а) Vg = 23.7 м/с; б) Vg = 37.0 м/с. [11].

Более качественные экспериментальные исследования, описанные в [11] позволили сделать вывод о том, что режим распада жидкой пленки с ячеистыми структурами реализуется при наличии неустойчивых синусных волн, распространяющихся по жидкой пленке. Данный режим приводит к широкому разбросу по размерам капель, поскольку тонкие жидкие мембраны, входящие в состав ячеистых структур распадаются на капли существенно меньшего диаметра, чем капли образованные при дроблении лигаментных колец.

Использование данного устройства позволит проводить эффективное экономичное пылеподавление во большом диапазоне температур окружающей среды (-20 - +50 ОС), в том числе, в зимний период времени, в условиях северных регионов при отрицательной температуре окружающей среды.

При пылеподавлении с помощью форсунки на конвейерах и дробильно-сортировочных комплексах может быть применен специальный бункер пылеподавления, который изолирует зону пылеподавления, препятствует распространению снега, тем самым, повышая эффективности пылеподавления. Использование пылеподавления снегом на наклонных конвейерах позволит исключить эффект «ледяной горки», который возникает за счет обледенения ленты конвейера при использовании спринклерных и дренчерных систем.

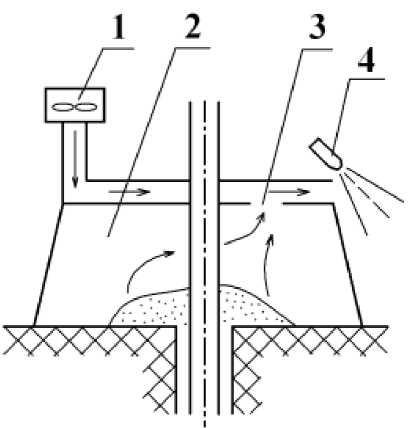

С использованием форсунки при бурении для пылеподавления может быть применена специальная осадочная камера (рис 7.). В осадочной камере 2 происходит скопление пыли, вытяжка которой осуществляется через вытяжную трубу и эжектор 3 с помощью вентилятора 1. Пылеподавление осуществляется на выходе вытяжной трубы, где установлена форсунка 4.

Рис. 7. – Схема пылеподавления при бурении:

1 – нагнетательный вентилятор, 2 – осадочная камера, 3 – всасывающие отверстие, 4 – форсунка пылеподавления.

Таким образом, предложен комплекс способов борьбы с пылевыделением, который охватывает практически все источники выделения пыли в атмосферу на горном предприятии.

Статья выполнена при поддержке ФЦП «Научные и научнопедагогические кадры инновационной России» на 2009-2013 годы, Правительства г. Санкт-Петербурга, Центра коллективного пользования ЦКП Национального минерально-сырьевого университета «Горного» и американского фонда гражданских некоммерческих исследований CRDF.

Список литературы Инновационные возможности пылеподавления локальных и площадных источников в горной промышленности

- Защита окружающей среды от техногенных воздействий. Учебное пособие/Под ред. Г.В. Невской. -М., 1993.

- Кузьменко П.К. Предотвращение пыления поверхностей хвостохранилищ горно-обогатительных комбинатов/П.К. Кузьменко, П.В. Бересневич, Н.Г. Неженцева.//Черная металлургия. Бюллетень научно-технической информации. -М.: Черметинформация, 1985. -вып. 18.

- Шувалов Ю.В., Бульбашев А.П., Смирнов Ю.Д., Русак О.Е. Способ рекультивации отвалов цементного производства/Патент №2338355 РФ. Бюл. изобр.№32, 2008.

- Шувалов Ю.В., Смирнов Ю.Д. Искусственная почва/Патент № 2277326 РФ. Бюл. изобр. №6, 2006.

- Шувалов Ю.В., Бульбашев А.П., Смирнов Ю.Д., Ковшов С.В. Способ получения биогумуса Патент № 2393137 РФ. Бюл. изобр. №6, 2010.

- Lefebvre A. H. Atomization and Sprays. Hemisphere. -New York, 1989.

- Dombrowski, N., and Fraser, R. P., 1954, -A Photographic Investigation Into the Disintegration of Liquid Sheets,‖ Philos. Trans. R. Soc. London, 247, pp. 101-130.

- Lin, S. P., 2003, Breakup of Liquid Sheets and Jets, Cambridge University Press, London.

- Senecal, P.K., D.P. Schmidt, I. Nouar, C.J. Rutland, R.D. Reitz and M.L. Corradini (1999). Modeling high-speed viscous liquid sheet atomization. Int. J. Multiphase Flow 25, pp. 1073-1097.

- Stapper, B. E., Sowa, W. A., and Samuelsen, G. S., 1992, -An Experimental Study of the Effects of Liquid Properties on the Breakup of a Two-Dimensional Liquid Sheet,‖ ASME J. Eng. Gas Turbines Power, 114, pp. 39-45.

- Park, J., Huh, K. Y., Li, X., and Renksizbulut, M., 2004, -Experimental Investigations on Cellular Breakup of a Planar Liquid Sheet From an Air-Blast Nozzle,‖ Phys. Fluids, 16, pp. 625-632.