Инновационный неразрушающий метод ультразвукового контроля нано- и микротрещин и дефектов в листовом стекле

Автор: Жималов А.Б., Горина И.Н., Сучков С.Г., Селифонов А.В., Сучков Д.С., Николаевцев В.А.

Журнал: НБИ технологии @nbi-technologies

Рубрика: Технические инновации

Статья в выпуске: 4, 2010 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/14968174

IDR: 14968174

Текст статьи Инновационный неразрушающий метод ультразвукового контроля нано- и микротрещин и дефектов в листовом стекле

В настоящее время все шире применяется в строительстве закаленное листовое стекло в качестве конструкционного материала для формирования фасадов зданий, внутренних перегородок и т. п. В процессе эксплуатации листы стекла испытывают механические нагрузки от ветра, вибраций, ударов посторонних предметов, землетрясений и т. п. Разрушение таких стекол, являющихся элементами конструкции зданий, совершено недопустимо, так как приводит к тяжелым травмам и гибели людей. Кроме проблем с разрушением стекол строительных конструкций существует проблема спонтанного разрушения стекол в автомобилях, а иногда и в самолетах. Поэтому при производстве таких стекол важнейшее значение имеет контроль наличия в стекле дефектов и трещин. Очевидно, что дефекты и трещины, различимые глазом, сразу позволяют отбраковывать такие изделия. Однако невидимые глазом дефекты не менее опасны, так как под воздействием механических напряжений трещины увеличиваются в размерах и могут с течением времени достичь опасных размеров, а локальные дефекты могут явиться началом образования трещин. Обнаружение таких дефектов, их классификация и получение количественных характеристик являются совершенно необходимыми для построения современной системы контроля качества листового стекла. Ее создание и внедрение в технологический процесс сегодня является весьма важной задачей для любого конкурентоспособного предприятия.

В стекольной промышленности в соответствии с существующими ГОСТами конт- роль качества при производстве листового стекла осуществляется методом разрушающих испытаний [1]. Контроль на прочность партии листового стекла проводится на случайно выбранных из партии листах методом бросания металлического шара определенного размера и веса с определенной высоты [1]. Если все стекла выдержали это испытание, то партия считается качественной и готовой к поставке потребителю. Однако такой контроль, очевидно, допускает наличие в проверенной партии некоторого количества бракованных изделий. Поэтому современная система контроля качества должна осуществлять сплошной выходной контроль. Для этого она должна основываться только на методах неразрушающего контроля (МНК).

1. Проблемы неразрушающей дефектоскопии стекол

Для неразрушающего обнаружения указанных дефектов можно применить оптические и ультразвуковые методы. Для оптического обнаружения микродефектов и микротрещин можно использовать микроскопы, в которых при различных углах подсветки указанные дефекты хорошо видны. Но такие методы неэффективны в производственных условиях, так как имеют малую площадь контроля и, следовательно, малую производительность. Для увеличения площади контроля предпринимались попытки вводить лазерный луч в лист стекла через ребро и проводить им сканирование по углу ввода [4]. В результате рассеяния лазерного излучения на дефектах невооруженным глазом видна вся картина расположения таких дефектов в листе. При всей наглядности такого способа и простоте визуализации дефектов использование его в производственных условиях весьма затруднительно из-за необходимости полировки ребра стекла для осуществления ввода лазерного луча. Кроме того, трещины, имеющие ширину менее 100 нм, оптическими методами вообще не обнаруживаются, так как световая волна проходит через такую трещину практически без отражения. Это обстоятельство, по-видимому, может объяснить то, что прошедшие визуальный и лазерный контроль и признанные годными авиационные и автомобильные стекла иногда спонтанно разрушаются во время эксплуатации.

Ультразвуковые МНК являются одними из наиболее широко используемых методов неразрушающих испытаний и оценки промышленных материалов и компонентов. Ультразвуковое тестирование позволяет обнаруживать дефекты и трещины как в объеме, так и на поверхности испытуемого образца; при этом обеспечивается высокая чувствительность к обнаружению трещин, недоступная для оптических методов. Это связано с тем, что при распространении ультразвуковой волны в среде смещения узлов кристаллической решетки от положения равновесия составляют единицы ангстрем, следовательно, любой разрыв решетки шириной более 1 нм становится непреодолимым препятствием на пути ультразвуковой волны и будет рассеивать ее. Таким образом, ультразвуковой контроль является более чувствительным к наличию микро- и нанотрещин в стекле, чем оптический контроль.

Для осуществления ультразвукового контроля листового стекла предпринимались попытки использования объемных акустических волн, возбуждаемых перпендикулярно поверхности стекла [5] и под углом к ней [6]. В этих устройствах для обнаружения дефектов и трещин в одном случае используются пучки плоских ультразвуковых волн, направляемые по толщине пластины [5], а в другом – формируемые с помощью специальной многогранной призмы и входящие под разными углами в исследуемую пластину [6]. Информация о дефекте возникает при рассеянии на нем объемной ультразвуковой волны и принимается тем же преобразователем, которым она и возбуждалась, то есть применяется метод импульсной звуковой локации. Трудности использования первого метода [5] связаны как с его не- чувствительностью к трещинам, ориентированным по толщине стекла (а таких трещин большинство), так и с малой площадью ультразвукового преобразователя. Последнее обстоятельство требует большого времени для обследования всего листа, имеющего размеры в сотни раз большие размеров преобразователя, что делает этот способ неприменимым в производственных условиях.

При реализации второго способа [6] необходима призма сложной формы, накладываемая на стекло, на которой располагается множество ультразвуковых преобразователей, ориентированных под разными углами к поверхности стекла, что необходимо для определения направления на дефект и расстояния до него. Такое устройство весьма сложно в изготовлении и эксплуатации и к тому же требует перемещения по стеклу для контроля по всей его площади. Поэтому такое устройство также не имеет практического значения и не применяется в стекольной промышленности.

2. Описание нового способа ультразвукового контроля стекол

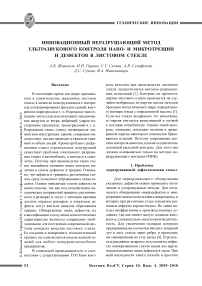

Разработанный авторами данной статьи способ [7] свободен от указанных недостатков и реализуется следующим устройством, показанным на рисунке 1. Оно состоит из излучателей ультразвука (УЗ) ( 1 ) и приемников УЗ ( 2 ), расположенных на жесткой раме ( 3 ), накладываемой на лист материала. Излучатели УЗ соединены с генератором радиоимпульсов ( 4 ), который соединен с блоком управления и обработки ( 5 ). Приемники УЗ соединены с блоком управления и обработки, который соединен с компьютером ( 6 ).

Устройство работает следующим образом. Блок управления и обработки включает генератор радиоимпульсов, вырабатывающий прямоугольные импульсы с радиочастотным заполнением с частотой, близкой к резонансной частоте пьезоэлектрических преобразователей излучателей ультразвука (1 МГц). Временной интервал между этими импульсами должен быть больше времени прохождения двойной длины листа материала, которая обычно не превышает 3 м, что определяет наибольший интервал повторений

Рис. 1. Устройство для обнаружения микро- и нанотрещин в листовом стекле

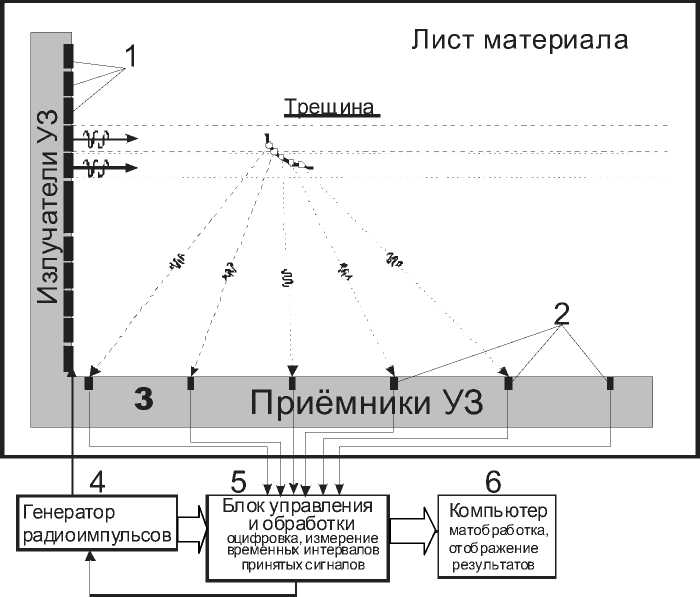

импульсов величиной около 1 мс. Радиоимпульсы поочередно подаются на излучатели УЗ (рис. 1, 1 ), изготовленные в виде клиновидных преобразователей волны Лэмба (рис. 2), апертура которых должна обеспечивать слаборас-ходящийся пучок ультразвуковых волн.

Угол расхождения ультразвукового пучка а в плоскости стекла приближенно определяется соотношением а ~ 2 arcsin ( X / D и) [3], поэтому апертура D и = 3 X , при которой а ~ 40°, является минимально допустимой на практике величиной.

Рис. 2. Клиновидный преобразователь волны Лэмба, содержащий пластинчатый пьезопреобразователь ( 1 ), расположенный на клине ( 2 )

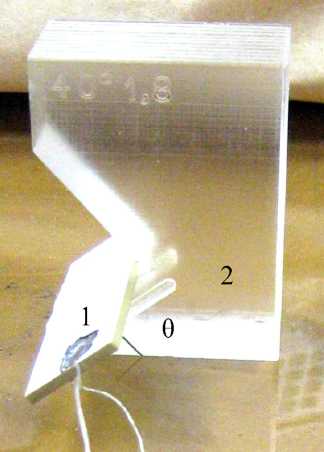

Рис. 3. Входной электрический сигнал, подаваемый с генератора радиоимпульсов ( нижний график ) и выходной электрический сигнал ( верхний график ), поступающий в блок обработки сигналов

Входной электрический сигнал в виде радиоимпульса (рис. 3, нижний график) преобразуется пьезоэлектрическим преобразователем в виде пьезокерамической пластинки (рис. 2, 1 ) в импульс продольной объемной ультразвуковой волны. При преломлении этой волны из клина (рис. 2, 2 ) в листовой материал при угле клина θ = 40° возбуждается низшая мода волны Лэмба. Распределение амплитуды смещений по толщине стекла в низшей моде такого типа волн является симметричным, с максимумом в середине. При необходимости контроля поверхностных дефектов можно возбудить антисимметричную моду Лэмба с максимумом смещений на поверхности стекла.

Симметричная мода Лэмба распространяется со скоростью около 3 800 м/с в листе стекла толщиной 4 мм в виде слабо расходящегося по ширине пучка УЗ. Если на пути распространяющегося в листе стекла импульса волны Лэмба встречается микро- или нанотрещина, имеющая ширину от 1 нм и более, то происходит рассеяние в виде отражения и дифракции волны Лэмба. Приемные преобразователи ультразвука, расположенные вне зоны ультразвуковых пучков, принимают рассеянные волны и преобразуют их в сигналы, имеющие вид треугольных радиоим- пульсов (рис. 3, верхний график) вследствие относительно узкой полосы пропускания пьезопреобразователей. Для того чтобы приемные преобразователи принимали сигналы в виде рассеянных волн Лэмба в большом секторе углов, апертура преобразователей должна быть малой и, как показывают экспериментальные исследования, не должна превышать 2λ , что соответствует углу раскрыва диаграммы направленности около 90°. В блоке управления происходит усиление сигналов, их оцифровка и передача в компьютер, в котором формируется изображение временной развертки возбуждающего и принятых импульсов для каждого приемника, и по заданному алгоритму определяются длительности распространения волны от излучающего преобразователя до приемных преобразователей, вычисляются координаты рассеивающих центров и на дисплее формируется изображение их расположения по отношению к излучателям и приемникам.

3. Описание полученных результатов

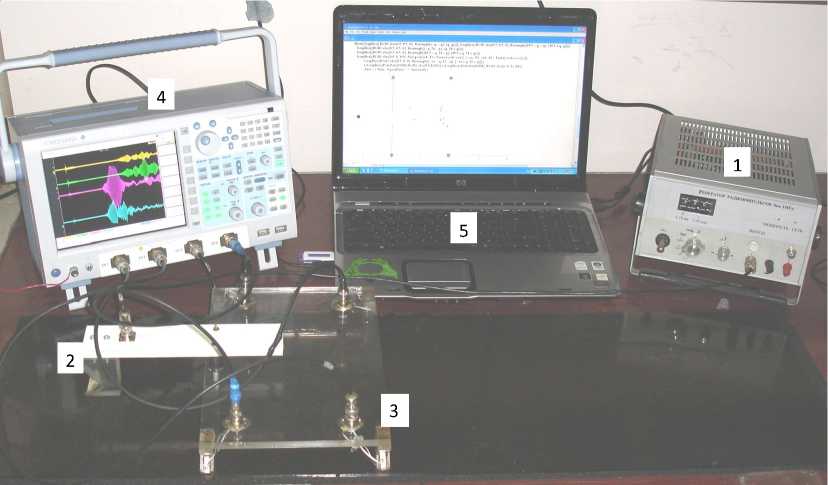

На основе описанного способа разработан лабораторный макет ультразвуковой диагностики трещиноватости листового стекла, пригодный для выходного контро- ля качества листового стекла в заводских условиях (рис. 4). Макет включает в себя генератор радиоимпульсов ультразвуковых частот (1), излучатель ультразвуковых волн (2), четыре приемных датчика-преобразователя (3), цифровой осциллограф (4), играющий роль блока управления и обработки и отображающий временную развертку излучаемых и принятых сигналов и способный конвертировать полученный аналоговый сигнал с системы датчиков в цифровой сигнал, компьютер (5) с программным комплексом, обрабатывающим цифровой сигнал с осциллографа и формирующий изображения микро- и нанотрещин в исследуемом образце.

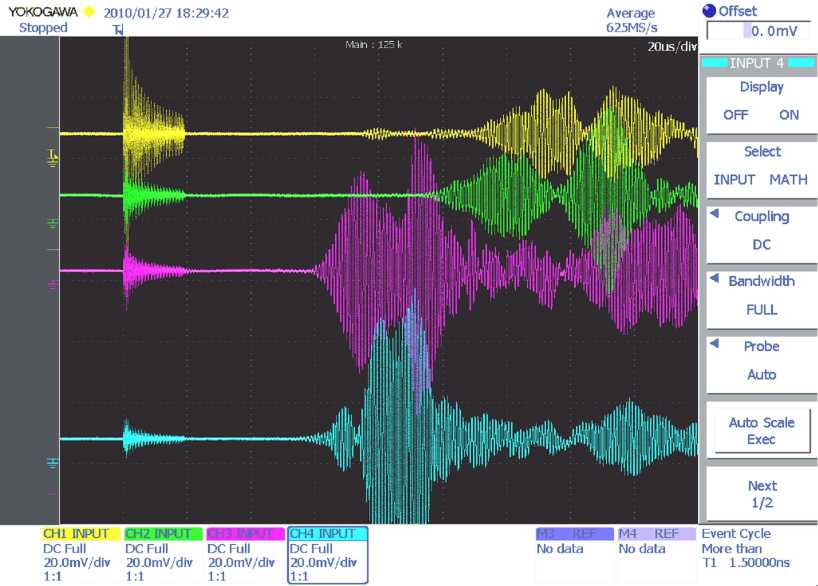

Этот лабораторный макет является прообразом промышленной установки, схема которой представлена на рисунке 1. На рисунке 5 показаны полученные на макете, расположенном на образце серийного закаленного стекла толщиной 4 мм, осциллограммы сигналов с каждого приемника.

На них видны слабые сигналы от входного запускающего импульса, принимаемые как «наводка» по электромагнитному каналу, и задержанные сигналы от рассеянных на микро- и нанотрещинах ультразвуковых волн. При перемещении макета по стеклу картина принятых сигналов сильно изменяется, что свидетельствует о преимущественно несимметричном рассеянии ультразвуковых волн, то есть о наличии достаточно протяженных хаотически ориентированных рассеивающих объектов, каковыми являются микро- и нанотрещины. Также были замечены изменения картины принятых сигналов при механическом воздействии на стекло. Это может указывать на то, что нанотрещины могут спонтанно рождаться и исчезать при изменении механической нагрузки. По-видимому, нанотрещина «закрепляется», если она встречается с каким-либо постоянным дефектом. В этом случае при дальнейших нагрузках такая трещина может только расти.

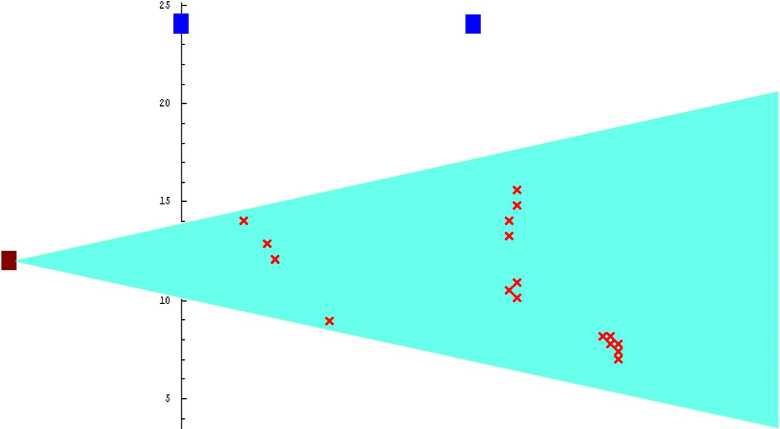

По полученным осциллограммам определяется время прохождения волн от рассеивающих центров до приемников. По этим данным рассчитываются координаты этих рассеивающих центров, и на дисплее компьютера строится изображение последних (показаны крестиками) относительно излучателя и приемников (показаны квадратиками) (рис. 6). На изображении также показана область расходящегося ультразвукового пучка, в которой и происходит обнаружение дефектов.

Рис. 4. Лабораторный макет устройства обнаружения микро- и нанотрещин в листовом стекле

Рис. 5. Осциллограммы принятых сигналов

Рис. 6. Изображение расположения рассеивающих центров

Заключение

Действующие стандарты оценки качества закаленных стекол для строительства, автомобильной и авиационной промышленно- сти не дают удовлетворительной количественной оценки ряда параметров, одним из которых является трещиноватость стеклянного листа. Все эти стандарты ориентированы на разрушающие испытания изделий. В предла- гаемом методе оценки качества стекла решена проблема оперативного обнаружения дефектов на всей площади листа и не требуется разрушения исследуемого объекта. Метод позволяет решить основную задачу повышения качества производимых стекол и гарантировать их безопасную эксплуатацию.

Список литературы Инновационный неразрушающий метод ультразвукового контроля нано- и микротрещин и дефектов в листовом стекле

- ГОСТ 111-90 (СТ СЭВ 5447-85).

- Исакович, М. А. Общая акустика/М. А. Исакович. -М.: Наука, 1973. -493 с.

- Морозов, А. И. Пьезоэлектрические преобразователи для радиоэлектронных устройств/А. И. Морозов, В. В. Проклов, Б. А. Станковс-кий. -М.: Радио и связь, 1981. -184 с.

- Пат. 2006000034 (RU), МКл6 G 01 N 21/896. Способ обнаружения дефектов в листовом стекле/Солинов В. Ф., Шестернина В. А. -№ 2006000034 (RU); заявл. 19.05.06.; опубл. 31.08.07, Бюл. № 4 2007. -154 с.

- Пат. 2266533 RU, МКл6 G 01 N 29/06. Способ ультразвукового контроля структуры листового стекла/Зубков В. А., Кондратьева Н. В. -№ 2004108675/28; заявл. 23.03.04; опубл. 20.12.05.

- Пат. 2274859 RU, МКл6 G 01 N 29/04. Нелинейный акустический способ обнаружения трещин и их местоположений в конструкции и устройство для его реализации/Казаков В. В. -№ 2004124905/28; заявл. 17.08.04; опубл. 20.04.06.

- Решение о выдаче патента на изобретение «Способ ультразвукового контроля микро-дефектов в листовом стекле» от 25.11.2009 г. по заявке № 2009109128/28(012294)/А. Б. Жималов, С. Г. Сучков, А. В. Селифонов, Д. С. Сучков.