Инструменты качества в массовом производстве чугунного литья

Автор: Фарисов Р.Д., Иоффе М.А., Козловский В.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.24, 2022 года.

Бесплатный доступ

Для своевременного выявления случаев возникновения брака в массовом литейном производстве предлагаются инструменты качества (диаграмма Парето, диаграмма Исикавы), адаптированные к его условиям. В работе приведен пример эффективного использования инструментов качества в условиях массового производства чугунных отливок деталей автомобилестроения.

Литейное производство, качество, отливка, дефект, диаграмма парето, диаграмма исикавы

Короткий адрес: https://sciup.org/148325135

IDR: 148325135 | УДК: 005.6 | DOI: 10.37313/1990-5378-2022-24-4-29-36

Текст научной статьи Инструменты качества в массовом производстве чугунного литья

-

- недостаточной квалификации работников;

-

- износа оборудования и механизмов и др.

Неучёт этих обстоятельства может приводить к большим потерям [3].

Анализ работы литейных предприятий показывает, что производство отливок терпит значительные убытки от брака литья. Таким образом, использование эффективных методов в управлении качеством в сложной системе литейного производства является весьма актуальным.

Внедрение системы менеджмента качества на предприятиях и в организациях Российской Федерации осуществляется в соответствии с требованиями стандартов ISO:9000, преобразованных в 2001 году в Российские национальные стандарты [4,5,6]. Так как на изменчивость показателей качества в литейном производстве могут влиять самые разнообразные причины, необходимо уметь выявить их взаимосвязь и степень влияния на процесс. С учетом этих обстоятельств для предупреждения, выявления и устранения дефектов на отливках в литейном производстве предлагаются следующие инструменты качества:

-

- метод определения главных причин брака на отливках - диаграмма Парето;

-

- метод выявления причинно-следственных связей, влияющих на качество отливок - диаграмма Исикавы.

Диаграмма Парето используется как инструмент качества, при помощи которого выявляются именно те дефекты, с устранения которых нужно начать работы по повышению качества продукции. В большинстве случаев подавляющее число дефектов и связанных с ними потерь возникает из-за относительно небольшого числа причин. Анализ и определение главных проблем осуществляется по принципу 20:80, то есть за счет первых 20% устраненных причин достигаются 80% результатов, а остальные

20% результатов достигаются за счет 80% устраненных причин. В системе менеджмента качества литейного производства применение этой диаграммы показывает, что значительное число несоответствий и дефектов возникает из-за ограниченного числа причин. При построении диаграммы данные по дефектам отливок заносятся в таблицу в порядке убывания их значений, и на основании этих данных строится столбиковая диаграмма, наглядно иллюстрирующая количество дефектов. В процессе построения диаграммы в таблицу добавляются колонки - накопленная сумма значений (нарастающий итог количества случаев) и накопленный процент. По данным таблицы проводятся кумулятивная кривая и прямая линия от 80- процентной оси на линию накопленных значений. Наиболее значимые дефекты, с которых следует начать работу, соответствуют первым столбикам слева. Остальные дефекты, находящиеся справа, в меньшей степени влияют на качество.

Для графического отображения взаимосвязи между решаемой проблемой и причинами, вызывающими её возникновение, К. Исикавой предложена диаграмма причинно-следственных связей (диаграмма Исикавы). Диаграмма Исикавы может быть адаптирована и использована в производстве отливок как инструмент контроля качества, позволяющий выявлять ключевые взаимосвязи между различными факторами и более точно понять исследуемый процесс изготовления продукции [7].

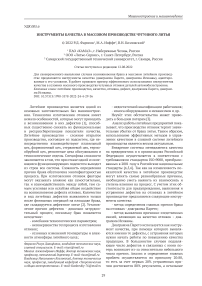

Для работы с диаграммой причинно-следственных связей в массовом литейном производстве предлагается алгоритм (рисунок 1), предполагающий несколько этапов:

-

- 1-й этап. Выявление и сбор всех факторов и причин, каким-либо образом влияющих на исследуемый результат. Необходимо четко описать причину возникновения дефектов;

-

- 2-й этап. Группировка факторов по смысловым и причинно-следственным блокам. Определяются источники возможных причин дефектов. Их называют «большие кости», или причины 1-го уровня;

-

- 3-й этап. Ранжирование этих факторов внутри каждого блока. Для каждой причины 1-го уровня выявляются возможные причины 2-го, 3-го и 4-го уровней. На этом этапе целесообразно проводить «кружки качества». В основе «кружков качества» лежит личная заинтересованность каждого участника в улучшении качества отливок. Это не требует больших финансовых затрат и вложений. Задача «кружков качества» - постоянное совершенствование на основе принципов бережливости [8];

-

- 4-й этап. Анализ полученной картины. При анализе выявляются все факторы, влияющие на качество отливок, даже те, которые кажутся незначительными. Четко определенные критерии сбора данных позволяют выявлять неочевидные причины рассматриваемой проблемы. На этом этапе необходимо помнить о том, что главный принцип успешного решения проблемы – это

Рис. 1. Алгоритм действий при работе с диаграммой причинно-следственных связей

опора на факты, а не на предположения. При анализе следует учитывать такие критерии, как эффективность и её влияние на дальнейшее развитие предприятия;

-

- 5-й этап. Определение причины проблемы. На данном этапе важно найти и рассмотреть все возможные варианты решения проблемы. Чем больше этих вариантов будет рассмотрено, тем лучше. После завершения обсуждения решают, что является наиболее вероятной, корневой причиной проблемы. Требуется определиться с тем, какие из причин наиболее сильно влияют на проблему; затем провести «освобождение» от малозначимых и непринципиальных факторов, на которые трудно повлиять, путем их игнорирования. Задача данного этапа – выявить наиболее реалистичные пути решения проблемы.

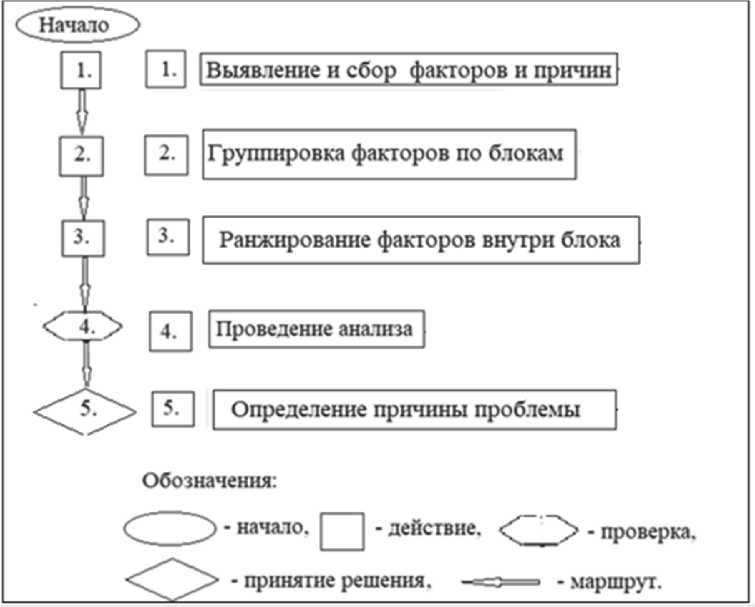

Разработанная типовая диаграмма причинно-следственных связей возможных факторов системных причин возникновения дефектов в массовом литейном производстве представлена на рисунке 2.

-

- отклонения в системе приготовления формовочной смеси:

-

- персонал;

-

- низкая мотивация;

-

- нехватка навыков;

-

- оборудование;

-

- низкое качество обслуживания;

-

- низкая мотивация;

-

- нехватка опыта у рабочих;

-

- устаревшее оборудование, «моральный износ»;

-

- низкое качество ремонта;

-

- низкая мотивация;

-

- нехватка навыков у ремонтного персонала;

-

- износ деталей;

-

- низкое качество комплектующих;

-

- наличие на складе;

-

- материал;

-

- низкое качество исходных вспомогательных материалов. В этой ячейке рассматриваются характеристики формовочных материалов, которые используются в процессе смесеприготовления;

-

- несвоевременное обеспечение, наличие на складе;

Рис. 2. Типовая диаграмма причинно-следственных связей возможных факторов системных причин возникновения дефектов в литейном производстве, где Q - причины 1 уровня, [ | - причины 2 уровня, ^ — причины 3 уровня, <^> - причины 4 уровня

Q - технология и методы;

(?) - устаревшие технологии;

(и) - отсутствие технологических карт, операционных карт;

0 - недоработанные технологические процессы;

^ - низкая мотивация;

^ - нехватка опыта у технологов.

-

- отклонения в системе приготовления литейного сплава:

Q - персонал;

(?) - низкая мотивация;

-

- нехватка навыков.

-

[2] - оборудование;

-

(в) - низкое качество обслуживания;

ф - низкая мотивация;

^ - нехватка опыта у рабочих;

ф - устаревшее оборудование, «моральный износ»;

-

(г) - низкое качество ремонта;

ф- низкая мотивация;

ф - нехватка навыков у ремонтного персонала;

-

- износ деталей;

ф - низкое качество комплектующих;

ф - наличие на складе;

Q - материал;

^) - низкое качество исходных вспомогательных материалов. В этой ячейке рассматриваются характеристики шихтовых материалов, которые используются в процессе приготовления литейного сплава;

(?) - несвоевременное обеспечение, наличие на складе;

Q - технология и методы;

(?) - устаревшие технологии;

-

(и) - отсутствие технологических карт;

-

(Е) - недоработанные технологические процессы;

ф - низкая мотивация;

<^- нехватка опыта у технологов.

(ф) - отклонения в системе приготовления стержневой смеси:

Q - персонал;

(?) - низкая мотивация;

(о) - нехватка навыков;

-

[2] - оборудование;

^в) - низкое качество обслуживания;

^ - нехватка опыта у рабочих;

ф - устаревшее оборудование, «моральный износ»;

-

- низкое качество ремонта;

ф - низкая мотивация;

ф - нехватка навыков у ремонтного персонала;

ф - износ деталей;

ф - низкое качество комплектующих;

^ - наличие на складе;

Q - материал;

ф - низкое качество сырья. В этой ячейке рассматриваются характеристики стержневых материалов, которые используются в процессе изготовления стержней;

^ - несвоевременное обеспечение, наличие на складе;

Щ] - технология и методы;

(?) - устаревшие технологии;

(и) - отсутствие технологических карт, операционных карт;

® - недоработанные технологические процессы;

ф - низкая мотивация;

ф - нехватка опыта у технологов.

(Tv) - отклонения при изготовлении форм:

[Г] - персонал;

(?) - низкая мотивация;

(о) - нехватка навыков;

-

(2) - оборудование;

(в) - низкое качество обслуживания;

ф - низкая мотивация;

<^ - нехватка опыта у рабочих;

ф - устаревшее оборудование, «моральный износ»;

-

- низкое качество ремонта;

ф - низкая мотивация;

ф - нехватка навыков у ремонтного персонала;

ф - износ деталей;

ф - низкое качество комплектующих;

ф - наличие на складе;

-

- технология и методы;

(?) - устаревшие технологии;

(и) - отсутствие технологических карт, операционных карт;

® - недоработанные технологические процессы;

ф - низкая мотивация;

^ - нехватка опыта у технологов.

-

(v) -отклонения при финишных операциях:

Q- персонал;

ф - низкая мотивация;

-

- нехватка навыков;

-

(2) - оборудование;

-

(в) - низкое качество обслуживания;

ф - низкая мотивация;

^ - нехватка опыта у рабочих;

^ - устаревшее оборудование,

«моральный износ»;

^^ - низкое качество ремонта;

ф - низкая мотивация;

^ - нехватка навыков у ремонтного персонала; ф- износ деталей;

ф - качество комплектующих;

-

<^ - наличие на складе.

При изготовлении литых заготовок на крупнейшем предприятии автомобилестроения инструменты качества отливок были адаптированы к условиям массового литейного производства и интегрированы с принципами бережливого производства и синергетики [9].

На начальном этапе внедрения бережливой производственной системы была создана рабочая группа из специалистов различных на- правлений. Работа группой отражает синергетический подход к решению проблем качества отливок. При решении проблем коллективным методом рассмотрение осуществлялось с учетом различных точек зрения.

Технологической службой был разработан контрольный лист с базой данных, отражающий информацию о дефектах. Технологический процесс был расчленен на отдельные операции, и каждую операцию рассматривали отдельно, учитывая, что каждый производственный или технологический процесс обладает определенной изменчивостью вследствие действия на него множества факторов, знание количественных взаимосвязей между которыми необходимо для снижения вариабельности и достижения целевых параметров.

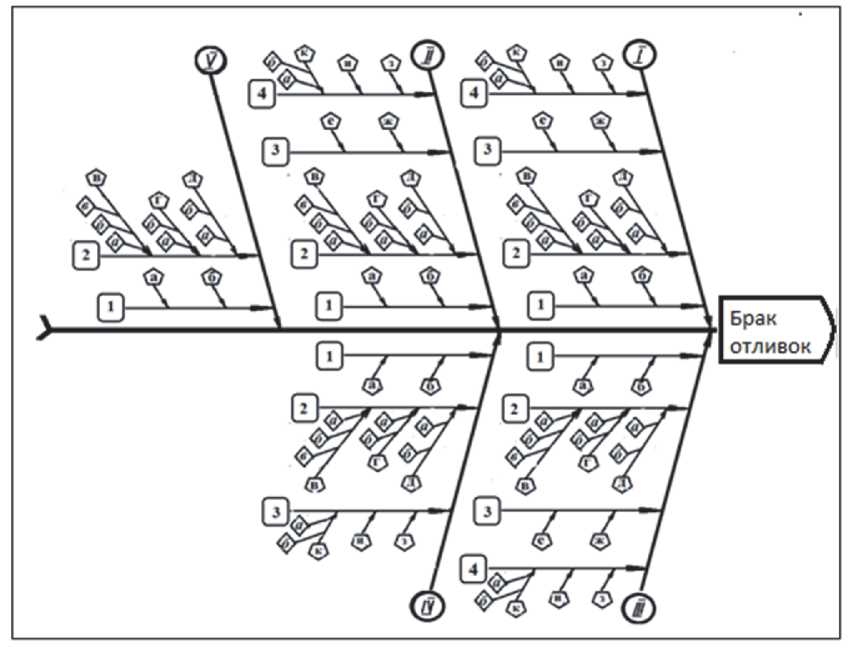

Для определения первоочередных главных проблем, используя сведения по дефектам из базы данных, построили диаграмму Парето. Диаграмма визуализировала наиболее значимые дефекты, к которым отнесли «песчаный засор» и «смещение». Остальные дефекты и их причины, находящиеся правее на графике, в меньшей степени влияют на уровень качества (рисунок 3). Дефекты с количественным уровнем меньше 1% (недолив, усадка и др.) на диаграмме Парето не показаны.

Чтобы понять основные причины возникновения проблем и устранить их, использовали причинно-следственную диаграмму - диаграмму Исикавы.

Для этого вначале разработали таблицу источников возможных причин дефектов (таблица 1). Так как факторы влияния изначально не

Рис. 3. Диаграмма Парето по дефектам отливок (данные за период календарного года)

Таблица 1. Источники возможных причин дефекта

Влияние причин 1 уровня на дефект

|

2 5 я я s ® у О Я & С -н |

о о а Я Я |

зЯ Я с о |

Ч О £ |

о о Я я и ф Я |

ф Я ф ф ф |

2 Я 1 |

Я я |

я |

а |

о я а я |

о ф |

2 S VO о |

я ф о ч о я |

о ч Я |

зЯ О я я |

ф я и я я я |

|

© |

2 |

8 |

5 |

5 |

5 |

3 |

||||||||||

|

10 |

10 |

5 |

10 |

5 |

9 |

10 |

||||||||||

|

8 |

10 |

2 |

10 |

5 |

5 |

10 |

7 |

1 |

5 |

|||||||

|

(V) |

5 |

5 |

||||||||||||||

|

Итого |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

имеют числового выражения, то для количественного определения значимости фактора применили оценочную шкалу с цифровым значением в баллах от 1 до 10, где 1- низкое влияние, 10 – высокое влияние. Оценку проводили при командном обсуждении каждого фактора методом «мозгового штурма».

Применив типовую диаграмму причинно-следственных связей возможных факторов системных причин возникновения дефектов в массовом чугунолитейном производстве, определили источники возможных причин и провели их ранжирование по значимости влияния на проблему. В результате были выявлены наиболее значимые и существенные факторы, влияющие на возникновение брака, установлены приоритетные действия, необходимые для решения проблемы. Результаты показывают, что наиболее важным ключевым направлением для повышения качества является совершенствование процесса смесеприготовления.

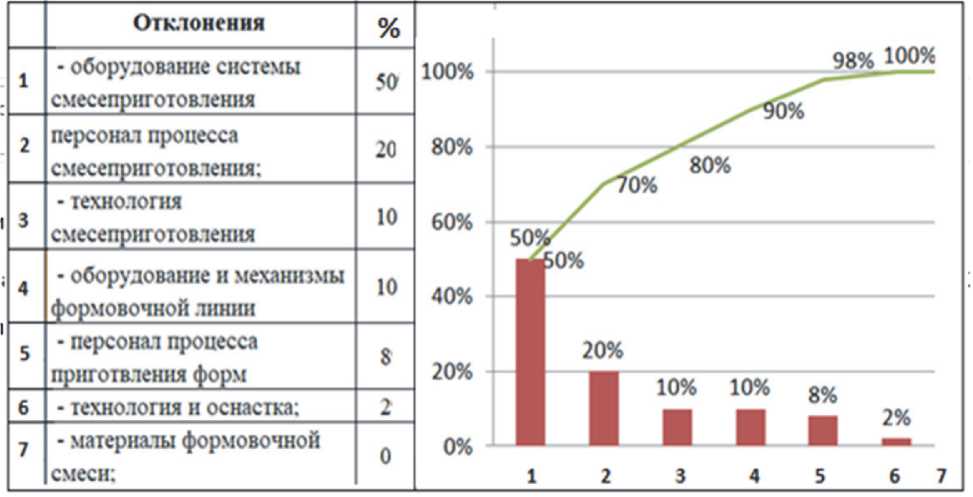

По результатам оценки факторов значимости влияния на дефект «песчаный засор» построили диаграмму Парето (рисунок 4).

Установлено, что для предупреждения образования дефекта «песчаный засор» первоочередной задачей является устранение отклонений в работе смесеприготовительного оборудования.

Рабочая группа, опираясь на полученные результаты, скоординировала свои действия на устранение замечаний в смесеприготовительной системе.

С целью совершенствования смесеприготовительного оборудования была проведена целевая работа, направленная на модернизацию

Рис. 4. Диаграмма Парето по дефекту «песчаный засор»

оборудования смесеприготовительной системы.

-

1. Разработаны чек-листы (перечень пошаговых последовательных действий) на каждое смесеприготовительное оборудование.

-

2. Проведена модернизация системы увлажнения оборотной смеси в охладителях с целью оптимизации процесса увлажнения оборотной смеси и удержания в составе формовочной смеси активных составляющих мелкой фракции. Совершенствование системы контроля свойств формовочной смеси основано на принципах встроенного качества;

-

- существующие датчики (сопротивления) влажности заменили на более чувствительные высокочастотно-ёмкостного характера. Показания влажности (заданные и фактические) были выведены на пульт управления системой смесе-приготовления и на рабочее место земледела. Данные фиксируются в программе АСУ ТП.

-

- дополнительно в узел подачи воды охладителя установлен датчик потока. На пульт управления системой смесеприготовления выведена сигнальная лампа датчика потока, которая показывает поступление воды в охладитель;

-

3. Проведена модернизация конструкции вентиляционной системы охладителя:

-

- дверца воздушного коллектора выполнена на шарнирах для удобства обслуживания;

-

- жалюзи нагнетающего вентилятора регулируются в автоматическом режиме в зависимости от объема оборотной смеси в охладителе;

-

- установлены капельные клапаны на циклонах;

-

- усовершенствована конструкция атмосферных заслонок.

На диаграмме Парето видно (см. рисунок 2), что следующим направлением в работе повышения качества отливок является устранение дефекта «смещение» на отливках.

Для определения причин брака «смещение» использовали причинно-следственную диаграмму Исикавы. По данным таблицы 1 возможным фактором возникновения дефекта «смещение» являются отклонения в системе изготовления форм (10 баллов). Далее строили диаграмму Исикавы для дефекта «смещение».

Применив типовую диаграмму причинно-следственных связей возможных факторов системных причин возникновения дефектов в массовом чугунолитейном производстве, определили источники возможных причин и провели их ранжирование по значимости влияния на проблему. Все факторы, влияющие на дефект «смещение», были ранжированы по значимости и оценены по 10-ти бальной системе.

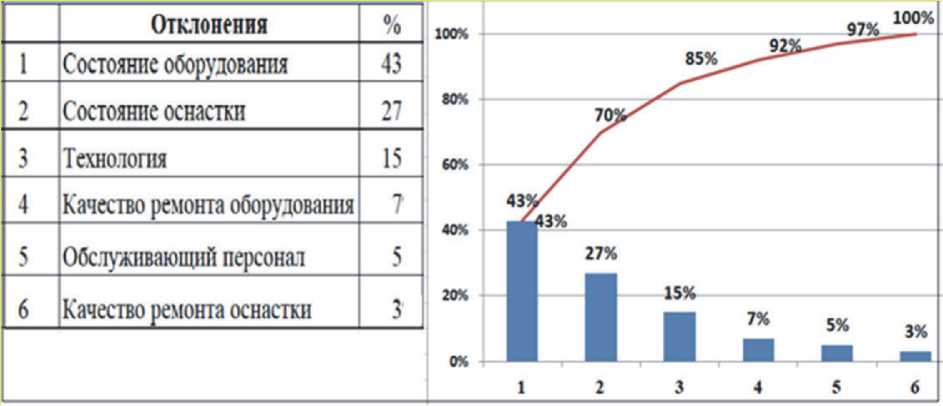

По результатам оценки факторов значимости влияния на дефект «смещение» построили диаграмму Парето по дефекту «смещение» (рисунок 5).

По результатам проведенных работ установлено, что для устранения дефекта «смещение» первоочередной задачей является устранение отклонений в работе оборудования. На втором месте - состояние оснастки.

Проведены следующие работы по устранению дефекта «смещение»:

-

1. Проведен капитальный ремонт установки для сборки - полуформ «сборщик» - автоматической формовочной линии; изношенные втулки, пластины заменены на новые.

-

2. Разработан шаблон для контроля износа размеров упорных мест опоки «низа» автоматических формовочных линий. Восстановлены чертежные размеры на упорных местах изношенных опок «низа».

-

3. На ладах опок удалены «заливы» металла.

-

4. Поврежденные и изношенные штыри опок «верха» заменены на новые.

В результате адаптирования и использования инструментов качества в массовом чугунолитейном производстве, были выявлены и устранены причины образования основных

Рис. 5. Диаграмма Парето по дефекту «смещение»

дефектов, что позволило существенно снизить 4. суммарный брак отливок. Таким образом, подтверждено, что инструменты качества (диаграмма Парето, диаграмма Исикавы), адап- 5.

тированные для использования в массовом литейном производстве, являются неотъемле- 6. мой частью процесса постоянного улучшения эффективности производства и повышения качества отливок. 7.

Список литературы Инструменты качества в массовом производстве чугунного литья

- Воронин, Ю.Ф. Атлас литейных дефектов. Черные сплавы / Ю.Ф. Воронин, В.А. Камаев. - М.: Машиностроение -1, 2005. - С.328.

- Воронин, Ю.В. Эмпирическая методика снижения брака отливок. /Ю. В. Воронин, В.А. Камаев, Н.А. Бойко // Math-Net.Ru. Общероссийский математический портал. - 2008. - Вып. 23.

- Иоффе, М.А. О резервах повышения эффективности литейных производств с позиции синергетики / М.А. Иоффе, Р.Д. Фарисов // Литейщик России. - 2019. - № 2. - С. 29-30.

- ГОСТ Р ИСО 9000 - 2001. Системы менеджмента качества. Основные положения и словарь. - М: Издательство стандартов, 2001. - 30 с.

- ГОСТ Р ИСО 9001-2001. Системы менеджмента качества. Требования. - М.: Издательство стандартов, 2001. - 26 с.

- ГОСТ Р ИСО 9004 - 2001. Системы менеджмента качества. Рекомендации по улучшению деятельности. - М.: Издательство стандартов, 2001. - 52 с.

- Пономарев С.В. Управление качеством продукции. Инструменты и методы менеджмента качества: учебное пособие / С.В. Пономарев, С.В. Мищенко, B.Я. Белобрагин, В.А. Самородов, Б.И. Герасимов, А.В. Трофимов, C.А. Пахомова, О.С. Пономарева. - М.: Стандарты и качество. - 2005. - 248 с.

- Вялов, А.В. Бережливое производство; учеб. пособие / А.В. Вялов. - Комсомольск-на-Амуре: КнАГТУ, 2014. - 100 с.

- Фарисов, Р.Д. Анализ работы действующей системы производства массового чугунного литья, выявление и устранение потерь на основе принципов бережливости / Р.Д. Фарисов, А.В. Барданов, М.Р. Хайруллин // Литейщик России. - 2019. - № 3. - С. 36-38.