Интенсификация процесса крашения шерстяных волокон

Автор: Скобова Наталья Викторовна, Ясинская Наталья Николаевна, Козодой Т.С.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (34), 2018 года.

Бесплатный доступ

Перспективным способом интенсификации процесса крашения является применение физических воздействий, к которым относится ультразвуковая обработка красильного раствора, позволяющая повысить эффективность поглощения красителя волокном. Проведены экспериментальные исследования процесса подготовки красильного раствора активных и кислотных красителей путем воздействия ультразвуковых волн частотой 35 кГц, в ходе которых определены оптимальные режимные параметры работы ультразвуковой ванны. Результаты проведенных экспериментов доказывают эффективность ультразвуковой обработки красильного раствора и позволяют снизить температуру крашения шерстяного волокна до 80-85 ºС.

Ультразвуковая обработка, крашение, шерсть, активный и кислотный краситель

Короткий адрес: https://sciup.org/142216151

IDR: 142216151 | УДК: 677.027-947 | DOI: 10.24441/2079-7958-2018-13413

Текст научной статьи Интенсификация процесса крашения шерстяных волокон

WOOL, DYEING, ACTIVE AND ACID DYE, ULTRASONIC TREATMENT

А promising method of intensifying dyeing process is the use of physical effects, including the ultrasonic treatment of a dye solution, which enables to increase the efficiency of fiber dye absorption. Experimental studies of the preparation of a dyeing solution of active and acidic dyes by impact of ultrasonic waves with a frequency of 35 kHz have been carried out, during which optimal settings of the ultrasonic bath have been determined. The results of the conducted experiments prove the efficiency of ultrasonic treatment of the dyeing solution and allow to lower the dyeing temperature of wool fiber up to 80–85 ºC .

Как известно, для крашения шерсти используют кислотные и активные красители [1]. Скорость процесса крашения и равномерность окраски регулируют температурой красильной ванны. Как правило, независимо от класса используемого красителя, крашение начинают при температуре 40–50 ºC и, медленно повышая до температуры кипения, осуществляют крашение в течение 60 минут. Однако крашение шерстяного волокна при температуре кипения, во-первых, вызывает его повреждение, что в дальнейшем затрудняет процесс прядения из-за высокой обрывности, во-вторых, в случае активных красителей увеличивает степень гидролиза красителя и снижает степень ковалентной фиксации актив- ных красителей, то есть устойчивость окраски. Поэтому исследование возможности снижения температуры крашения шерстяных волокон является актуальным.

Предложены различные пути интенсификации процесса крашения: предварительное вакуумирование, применение текстильно-вспомогательных веществ, увеличивающих набухание волокна, применение низкотемпературной плазменной обработки волокна, а также крашение в условиях ультразвукового воздействия [2, 3].

Целью исследований, представленных в данной работе, является изучение возможности снижения температуры крашения шерстяного волокна за счет предварительной ультразвуко- вой обработки красильного раствора, а также влияние режимов ультразвуковой подготовки красильного раствора на степень фиксации красителя на волокне.

Для крашения австралийского шестяного топса использовался кислотный краситель Со-велон синий М и активный краситель Алый М .

Для подготовки красильного раствора использовалась ультразвуковая ванна «Сапфир» УЗВ-1,3/2 (ЗАО НПО «Техноком»). Регулируемыми параметрами обработки являются время озвучивания раствора (от 1 до 99 мин ), мощность ультразвуковых колебаний (до 100 Вт ) и температура раствора (до 70 ºC ), нерегулируемым – рабочая частота колебаний (35 кГц ).

В качестве варьируемых факторов выбраны продолжительность УЗ обработки ( x1 ) красильного раствора и мощность ультразвуковых колебаний ( x2 ). Интенсивность ультразвуковых колебаний варьировалась в диапазоне от 1 Вт/см2 до 4,95 Вт/см2 . Температура красильного раствора поддерживалась на постоянном уровне 20±2 ºC .

Эксперимент проводился по D-оптимальной матрице Коно 32 с двумя повторностями опытов. В качестве выходных параметров исследовали содержание красителя в волокне ( Y ) после его растворения в щелочи (по оптической плотности щелочного раствора). Уровни варьирования входных факторов представлены в таблице 1.

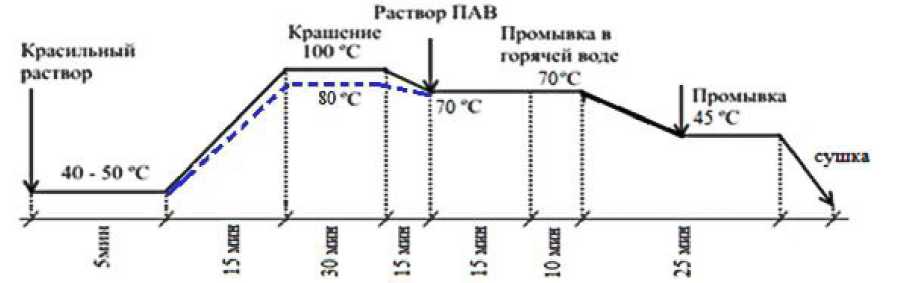

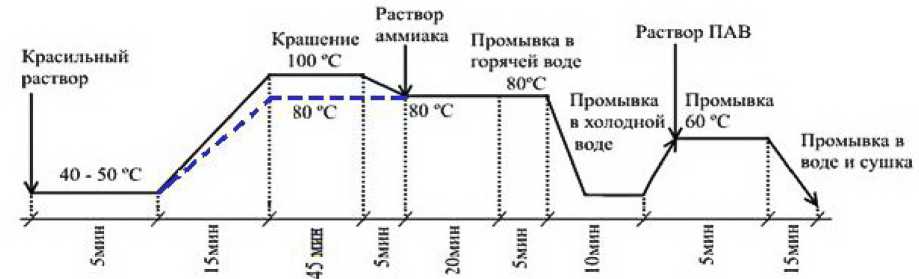

Крашение шерстяного волокна кислотными и активными красителями по традиционной технологии и технологии крашения предварительно озвученным раствором соответствующего красителя представлены на рисунке 1.

Содержание красителя в волокне проведено путем определения оптической плотности щелочного раствора окрашенного шерстяного волокна.

МЕТОДИКА ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ КРАСИТЕЛЯ В ВОЛОКНЕ

Каждый из окрашенных образцов растворяют в подготовленном щелочном растворе (концентрация раствора 10 г/л , модуль ванны 1:100) при температуре 100 ºC . Полученный раствор выдерживают в течение суток в темном помещении при температуре 20 – 22 ºC , после чего измеряют его оптическую плотность на фотоэлектроколориметре ФЭК-56, предназначенном для измерения оптической плотности или свето-пропускания растворов в диапазоне длин волн от 315 до 630 нм .

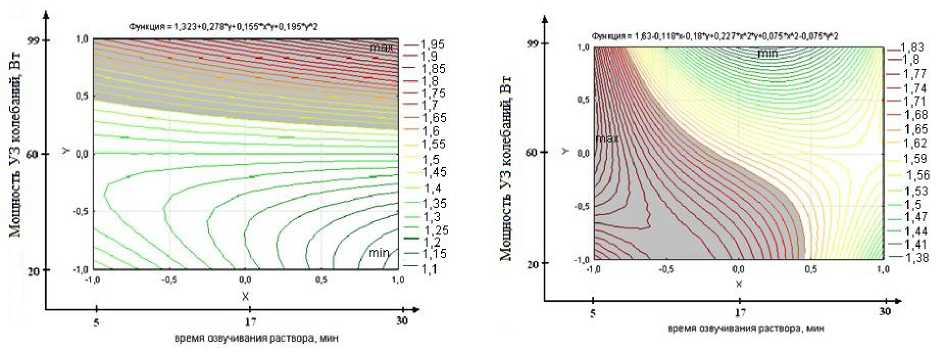

После обработки экспериментальных данных получены регрессионные модели зависимости показателя оптической плотности щелочного раствора красителя ( y 1 (k) , y2(a) ) от продолжительности озвучивания ( x1 ) и мощности ультразвуковых колебаний ( x2 ):

-

– для кислотного красителя:

У1(к) = 1,323 + 0,278 • л2 +

; (1)

-

– для активного красителя:

у2(а) = 1,63 — 0,118 • хА — 0,18 - х2 +

. (2)

Для оценки статистической значимости разработанных регрессионных моделей проведен дисперсионный анализ. В таблице 2 для каждого уравнения показана сумма квадратов отклонений регрессии, расчетное значение критерия Фишера ( F-value ), значение которого для всех

|

Таблица 1 – Уровни варьирования входных факторов |

||||||

|

Параметры |

Уровни варьирования |

|||||

|

Натуральные значения |

Кодированные значения |

|||||

|

Время озвучивания раствора, мин – X1 |

5 |

17 |

30 |

-1 |

0 |

+1 |

|

Мощность ультразвуковых колебаний, Вт – X2 |

20 |

60 |

99 |

-1 |

0 |

+1 |

|

Таблица 2 – Оценка значимости разработанных моделей |

|||

|

Эффект ( Effect ) |

Сумма квадратов отклонений регрессий |

Критерий Фишера ( F-value ) |

Уровень значимости ( p-value ) |

|

Регрессия для модели (1) |

19,65 |

457,89 |

0,000001 |

|

Регрессия для модели (2) |

24,194 |

3712,07 |

0,000007 V |

a

в холодной .воде -

Крас ильный раствор

40 - 50 -С

Раствор

Крашение аммиака 100 “С

80 "С

80 “С

Раствор ПЛВ

Промывка

Промывка в воде и сушка

Промывка 60 "С

Промывка в горячей воде 80“С

б

Рисунок 1 – Технологический режим крашения текстильных материалов по традиционной технологии и с использованием озвученного красильного раствора (пунктирная линия):

а – кислотным красителем; б – активным красителем

рассмотренных моделей значительно больше табличного ( FÒ = 5.79) при уровне значимости ð < 0.05, что указывает на достоверность разработанных моделей.

По регрессионным уравнениям (1, 2) построены графические зависимости выходного параметра от входных факторов (рисунок 2).

Анализируя результаты экспериментальных исследований (рисунок 2) и сравнивая значе- ния оптической плотности щелочного раствора волокна, окрашенного озвученным красителем при температуре крашения 80 ºC, со значениями оптической плотности щелочного раствора волокна, окрашенного по традиционной технологии (y1(k) = 1,45 – для кислотного красителя; y2(a) = 1,63) – для активного), можно сделать следующие выводы:

б

Рисунок 2 – Область рациональных значений оптической плотности раствора: а – кислотный краситель, б – активный краситель

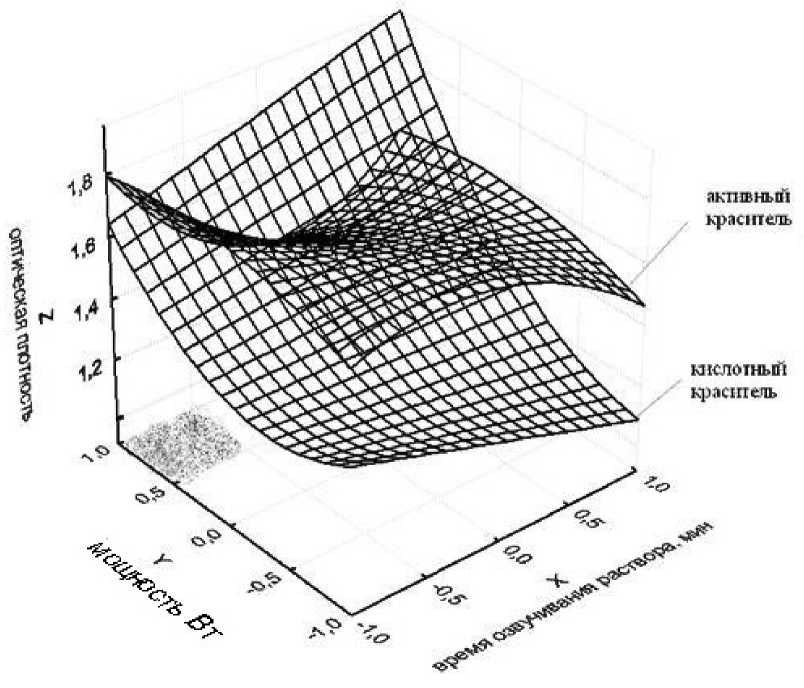

Рисунок 3 – Совмещенный график поверхностей отклика зависимости оптической плотности раствора от режимных параметров работы ультразвуковой ванны

– предварительная подготовка красильного раствора путем воздействия ультразвуковых волн 35 кГц позволяет снизить температуру крашения до 80–85 ºC , не ухудшая показатели качества окраски шерстяных волокон;

– степень фиксации кислотного красителя на шерстяном волокне не зависит от продолжительности обработки, рекомендуемая мощность ультразвуковых колебаний 70–90 Вт ;

– степень фиксации активного красителя на шерстяном волокне имеет максимальное значение во всем диапазоне варьирования мощности колебаний при продолжительности озвучивания от 5 до 18 минут, рекомендуемая продолжительность обработки 8 – 10 мин .

Для определения оптимальных режимов озвучивания красильного раствора независимо от вида используемого красителя проведем совмещение полученных зон (рисунок 3). В результате определена зона с рекомендуемыми параметрами работы ультразвуковой ванны (серая зона на плоскости): время озвучивания 5 – 10 минут, мощность ультразвуковых колебаний – не менее 80 Вт .

ВЫВОДЫ

Доказана возможность снижения температуры крашения шерстяного волокна кислотными и активными красителями до 80 – 85 ºC за счет предварительной обработки красильного раствора путем воздействия ультразвуковых волн частотой 35 кГц .

Экспериментально получены регрессионные модели зависимости качественных показателей окрашенного шерстяного волокна от режимных параметров ультразвуковой обработки.

В результате проведенных исследований установлены рациональные параметры процесса предварительного озвучивания красильного раствора активных и кислотных красителей, используемого для последующего крашения шерстяных волокон по традиционной технологии при температуре 80 ºC : время озвучивания 5 – 7 минут, мощность УЗ колебаний – не менее 80 Вт .

Список литературы Интенсификация процесса крашения шерстяных волокон

- Кричевский, Г. Е. (2001), Химическая технология текстильных материалов, Т. 2, Москва, 534 с.

- Сафонов, В. В. (2006), Интенсификация химико -текстильных процессов отделочного производства, Москва, 405 с

- Кульнев, А. О. Крашение текстильных материалов из полиэфирных волокон с использованием ультразвукового воздействия / А. О. Кульнев, С. В. Жерносек, Н. Н. Ясинская, В. И. Ольшанский, А. Г. Коган // Вестник Витебского государственного технологического университета. - 2017. - No 1 (32). - С. 155 -163.

- Скобова, Н. В. Исследование процесса колорирования шерстяной пряжи озвученным красильным раствором / Н. В. Скобова, Н. Н. Ясинская, Т. С. Козодой // Инновационные технологии в текстильной и легкой промышленности // Материалы докладов международной научно -технической конференции. -2017. - С. 231 -234.