Интенсификация процесса очистки внутренних полостей гидроцилиндров пневмогидроударным методом

Автор: Мещеряков С.С., Показеев В.П., Решетов В.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надёжность, динамика и диагностика машин

Статья в выпуске: 2 т.1, 1999 года.

Бесплатный доступ

В статье изложены основные понятия и расчеты нового технологического процесса очистки гидроцилиндров, основанного на подаче моющей жидкости под давлением в полость, заполненную газом при атмосферном давлении.

Короткий адрес: https://sciup.org/148197554

IDR: 148197554

Текст научной статьи Интенсификация процесса очистки внутренних полостей гидроцилиндров пневмогидроударным методом

Институт акустики машин, Самара

В статье изложены основные понятия и расчеты нового технологического процесса очистки гидроцилиндров, основанного на подаче моющей жидкости под давлением в полость, заполненную газом при атмосферном давлении.

Как свидетельствуют данные производства, очистка гидроцилиндров ввиду наличия застойных зон, сложной конфигурации внутренней поверхности и большой их площади является сложной технической задачей. Используемые при этом методы и техническое оборудование не обеспечивают требуемое качество очистки.

С целью совершенствования процессов очистки в последние годы разработан ряд технологий, основанных на использовании пульсаций давления и расхода моющей жидкости [1]. При этом мгновенные значения расхода жидкости Огц на входе в гидроцилиндр определяются двумя составляющими: постоянным расходом, обусловленным перемещением штока Ошт и динамическим расходом Один за счет сжимаемости жидкости и деформации конструкции гидроцилиндра.

Использование пульсирующего потока при очистке полостей гидроцилиндров обес- печивает повышение качества процесса, но приводит к значительным колебаниям давления моющей жидкости. В некоторых случаях эти колебания достигают недопустимые значения [2].

Поэтому совершенствование технологических процессов очистки гидроцилиндров ния процесса авторами разработан новый технологический процесс, основанный на том, что подача моющей жидкости под давлением осуществляется в полость, заполненную газом при атмосферном давлении. При этом, за счет значительно большей упругости газа, расходы жидкости могут быть значи- тельно увеличены.

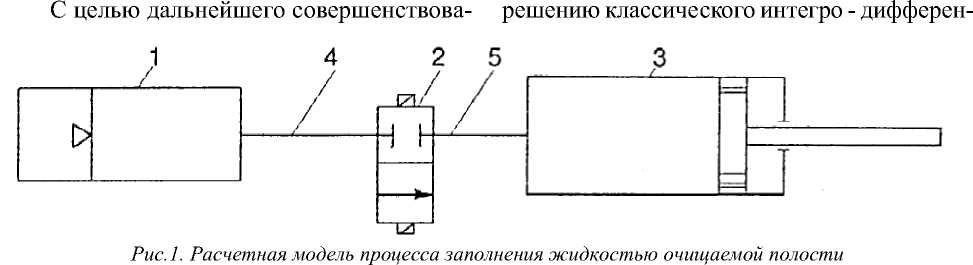

В ходе выполнения работы были проведены расчеты процесса заполнения полости в системе, представленной на Рис. 1.

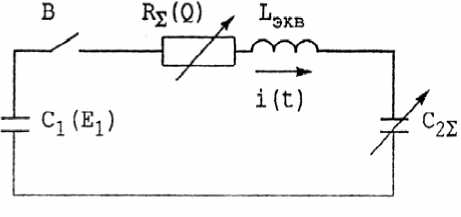

Схема включает в себя пневмогидроаккумулятор (ПГА) - 1, распределитель - 2, очищаемый гидроцилиндр - 3 и соединительные магистрали - 4 и 5. Эквивалентная расчетная модель рассматриваемой системы представлена в виде схемы, изображенной на Рис. 2.

В схеме обозначено С1 - емкость, отражающая свойства заряженного ПГА; В - выключатель, эквивалентный гидрораспределителю; RS(Q) - активное сопротивление, от- ражающее потери в распределителе и соединительных магистралях, RS(Q) = R^ + Rh5 + Rp2; ^экв - эквивалентная индуктивностью отражающая инерционность жидкости в магистралях и распределителе Ьэкв = Ьм4 + Ьм5 + Lp2; С2- очищаемая полость гидроцилиндра.

В общем случае анализ переходного про является актуальной задачей.

цесса в рассматриваемой системе сводится к

Рис. 2. Эквивалентная электрическая схема циального уравнения вида:

R(i)i + L di, + .1 J idt = E p ( t ) (1)

э™ dt C 2

Потери на проводящем трубопроводе и распределителе могут быть рассчитаны по классическим соотношениям стационарной гидравлики. Емкость С2 для каждого момента времени процесса заполнения полости гидроцилиндра на первом этапе определена с учетом сжатия воздуха по адиабатическому закону, а затем - сжатия жидкости с уменьшающимся содержанием растворенного газа. Изменение ЭДС источника (ПГА) рассчитано по изоэнтропийному закону снижения давления в газовой полости без учета инерционности поршня.

Решение данного уравнения с учетом нелинейности активного сопротивления представляет значительные трудности. Поэтому анализ переходного процесса проводился методом целочисленного решения для конкретных вариантов стендовой системы при очистке падкое - цилиндра основной стойки шасси самолета Ту -154.

В процессе расчета использовался метод “прогноз-коррекция” описанный в работе [3].

Результаты расчетов показали следующее:

-

1. Мгновенные расходы жидкости могут в 10 раз и более превышать расходы, реализуемые при простом срабатывании гидроцилиндра.

-

2. Процесс заполнения емкости составляет 2...5 сек.

-

3. Соединительные магистрали системы стенда должны иметь минимальную длину и возможно большую площадь проходного сечения.

При этом конечное время срабатывания распределителя может не учитываться.

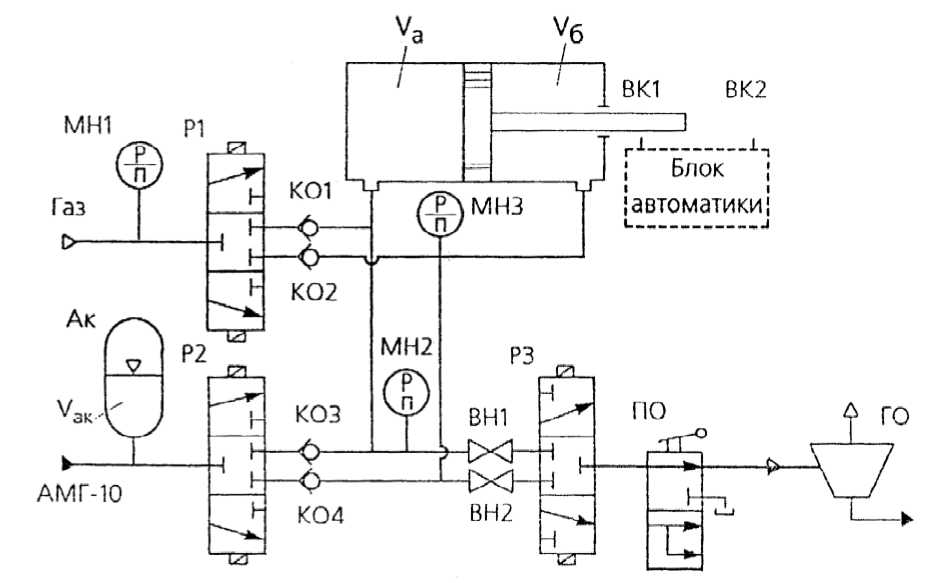

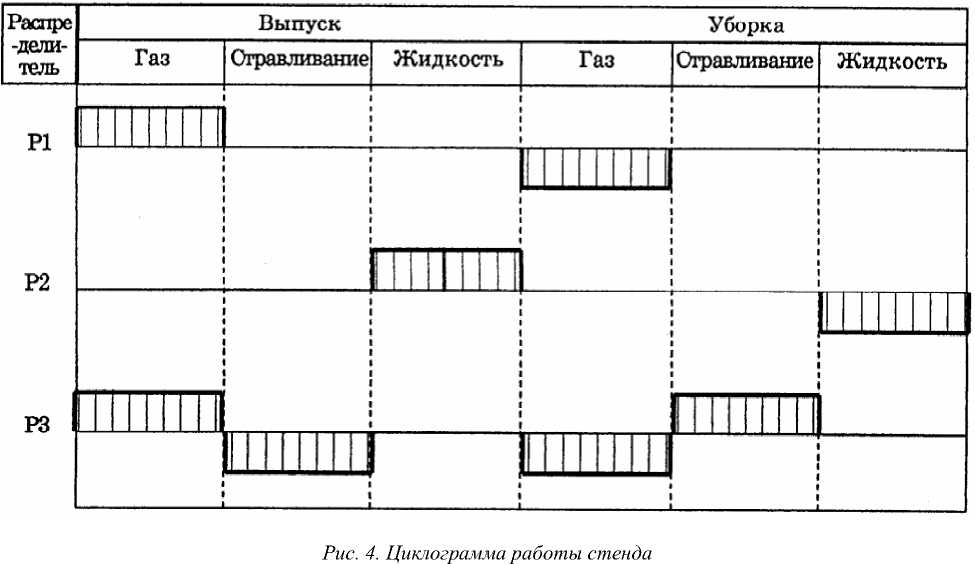

На основе расчетов был спроектирован и изготовлен стенд для очистки подкос - цилиндра, схема которого представлена на Рис. 3, 4.

Рис. 3. Схема стенда для газожидкостной очистки внутренней поверхности гидроцилиндра: Ак -пневмогидроаккумулятор; ГО - газоотделитель; ВН1, ВН2 - вентили; КО1...КО4 - клапаны обратные;

ПО - проотборник; Р1...Р3 - распределители; МН1...МН3-манометры

Принцип действия стенда заключается в следующем. От газовой магистрали через распределитель Р1 газ подается в одну из полостей гидроцилиндра на увеличение объема полости. При достижении максимального объема избыточное давление газа сбрасывается с помощью распределителя Р3. Пос ле этого жидкость под давлением от пневмогидроаккумулятора через распределитель Р2 поступает в полость гидроцилиндра. Процесс заполнения заканчивается при выравнивании давления в питающей гидролинии и очищаемой полости гидроцилиндра. После этого срабатывает распределитель Р3, обеспечивая слив

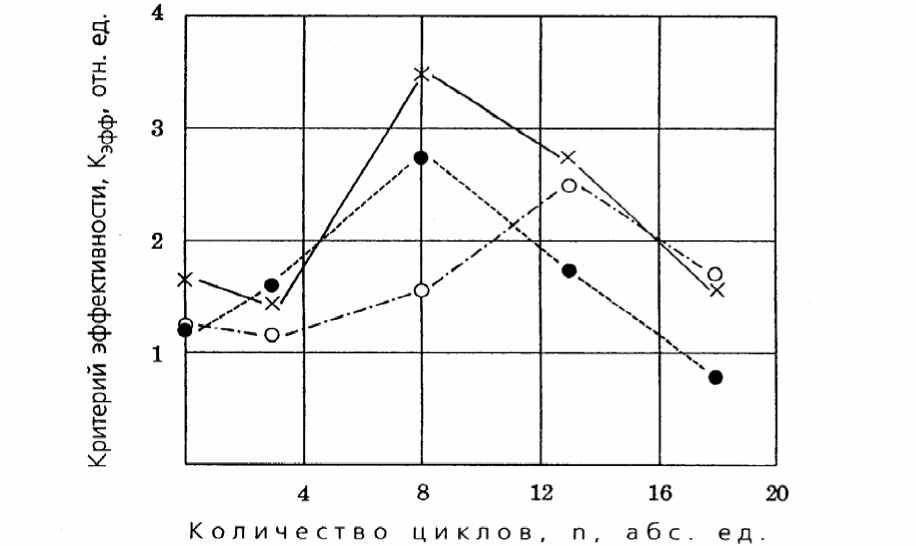

X - фракция 5...10 мкм;

• - 10...25 мкм; О - 25...50 мкм

Рис. 5. Сравнительный анализ эффективности газожидкостного и стационарного способов очистки

сжатой жидкости из полости. Распределитель Р1 открывает подачу газа в противоположную полость и процесс повторяется.

Экспериментальная оценка качества разработанного технологического процесса осуществлялась в ОАО “АВИАКОР” на серийно выпускаемых

154.80.4102.600 [4].

гидроцилиндрах

Эффективность разработанной технологии оценивалась в сравнении с традиционной очисткой путем перекладки штока (обычно около 100 циклов). При этом полость “А” очищалась газожидкостным способом, а полость “Б” (штоковая) традиционным стационарным способом. Критерием эффективности служило относительное количество выносимых частиц загрязнений с учетом объемов и площадей внутренних поверхностей полостей “А” и “Б”.

к JAN , • V , S , " AN , • V 6 S , •

-

где A N i = Nвых - Nвх - количество выносимых частиц загрязнений;

Nвых, Nвх - количество частиц загрязнений в стандартной пробе жидкости (100 см3), отобранной соответственно при заполнении и сливе жидкости из полости гидроцилиндра;

-

VА• VБ• SА• SБ - соответственно объем и площадь внутренней полостей “А” и “Б” гидроцилиндра.

Результаты сравнительного анализа (Рис.5) показали, что эффективность разработанного способа газожидкостной очистки по критерию Кэ ф , по сравнению с существующим стационарным способом, возросла в 2 . . . 3 раза, а время очистки сократилось со 100 до 20 циклов срабатывания гидроцилиндра.