Интенсификация процесса вскрытия упорных промпродуктов аффинажного производства. Ч. 4. Оптимизация процесса взаимодействия упорных промпродуктов аффинажного производства с перекисью бария после их совместной механоактивации

Автор: Павлов Е.А., Мальцев Э.В., Гущинский А.А., Скуратов А.П., Беляев С.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.9, 2016 года.

Бесплатный доступ

Встатьесформулированосновнойтехнологическийпринципаффинажаплатиновыхметаллов, перевод их в раствор на первом этапе. Обсуждаются пути перевода платиновых металлов в растворимую форму, предложен способ интенсификации процесса. Обоснованы и выбраны факторы, оказывающие ключевое влияние на процесс предварительной механоактивации и последующего спекания упорного промпродукта аффинажа с перекисью бария. Предложен и применен гибкий метод планирования исследования, в котором сочетается элемент неопределенности с определенной долей детерминированного описания статистических результатов. Получена шестифакторная математическая модель оптимизируемого процесса, коэффициент корреляции которой с экспериментом составляет 0,92. Определены оптимальные параметры и проведена их экспериментальная апробация.

Аффинаж платиновых металлов, механоактивация, спекание, планирование эксперимента, математическая модель, оптимизация

Короткий адрес: https://sciup.org/146115110

IDR: 146115110 | УДК: 669.23:621.926.3/7 | DOI: 10.17516/1999-494X-2016-9-5-758-769

Текст научной статьи Интенсификация процесса вскрытия упорных промпродуктов аффинажного производства. Ч. 4. Оптимизация процесса взаимодействия упорных промпродуктов аффинажного производства с перекисью бария после их совместной механоактивации

В современной технологии аффинажа платиновых металлов основным принципом, лежащим в её основе, является предварительный перевод их в раствор. Если для Pt и Pd данный процесс с физико-химической и технологической точек зрения не представляет особых трудностей, то для металлов-спутников платины (далее – МСП) Rh, Ir, Ru этот процесс вызывает определенные сложности, связанные с низкой эффективностью и дороговизной применяемых способов [1].

Известен аналитический прием перевода металлов-спутников платины Rh, Ir, Ru в растворимые формы путем предварительного спекания смеси их с реагентом-окислителем перекисью бария [2]. Степень прямого извлечения суммы целевых компонентов МСП в раствор при разумном как с экономической, так и технологической точек зрения соотношении масс пром-продукта и перекиси бария 2,5÷3,0 составляет 75÷85 масс. %, что является одним из наиболее высоких показателей, достигаемых за один цикл. Данный способ один из наиболее эффективных и широко применяется в промышленном масштабе. Однако он из-за распада Советского государства и нарушения ранее установленных связей, остановки отдельных химических производств был заменен на другие, менее эффективные.

Способ спекания упорных промпродуктов аффинажного производства с перекисью бария, несмотря на высокий расход реагента и недостаточную полноту извлечения в раствор МСП, в настоящее время широко применяется в аналитической практике, а задача, решение которой направлено на интенсификацию данного процесса с целью снижения расхода дорогого реагента и повышения полноты перевода целевых компонентов в растворимые формы, по-прежнему является актуальной.

Выполненные ранее исследования [3] показали, что предварительная механоактивация упорных промпродуктов аффинажного производства не приводит к значительному повышению полноты перевода платиновых металлов в растворимые формы при спекании с перекисью бария. Также авторами установлено, что механоактивация оказывает существенное влияние на физико-химические свойства перекиси бария, сопровождается повышением её химической активности и увеличением гомогенизации концентрата с химическим реагентом [4]. Поэтому дальнейшая работа была направлена на исследование совместной механоактивационной обработки упорного промпродукта, содержащего МСП с перекисью бария, и влияния различных факторов, характеризующих процессы механоактивации и спекания, на полноту и скорость перевода платиновых металлов в растворимые формы.

В качестве упорного материала для исследования был взят (две пробы) один из промпро-дуктов аффинажного производства – тяжелый сплав спутников. Содержание платиновых металлов в пробах представлено в табл. 1, а характеристика реагента – перекиси бария – приведена в работе [4].

На основании анализа физико-химических основ процесса механоактивации [3], а также результатов по исследованию влияния механоактивации на структурные и физико-химические свойства перекиси бария [4] следует, что значительный вклад в избыточную энергию обрабатываемого материала вносят дефекты кристаллической структуры. Механизм накопления дефектов в твердом теле во время механоактивации реализуется в том числе и через пластическую деформацию, сопровождаемую образованием дислокаций, движение которых, особенно когда дислокации находятся в разных плоскостях, приводит к образованию точечных дефектов и искажений в структуре. При этом доля пластической деформации в общей деформации частиц обрабатываемого материала зависит от предельной нагрузки, связанной с ускорением нагружения, величина которого определяется технологическим параметром механоактивации – ускорением мелющих тел (далее – УМТ) в единицах g=9,8 м/с2 [5]. Используемое в настоящих исследованиях оборудование, планетарная мельница АИР – 0,015М и АГО – 2, позволяло достичь величины УМТ в пределах от 1 до 45 g (табл. 2).

Таблица 1. Содержание платиновых металлов, используемых для проведения исследований, в упорных промпродуктах аффинажного производства

|

Наименование порного промпродукта |

Содержание платиновых металлов, % масс. |

|||||

|

Pt |

Pd |

Rh |

Ir |

Ru |

ΣМПГ* |

|

|

Тяжелый сплав спутников №1 |

3,3 |

4,9 |

10,8 |

3,2 |

7,6 |

29,8 |

|

Тяжелый сплав спутников №2 |

3,2 |

7,4 |

16,3 |

4,7 |

8,4 |

40,0 |

ΣМПГ* – сумма металлов платиновой группы.

Таблица 2. Значения варьируемых факторов при проведении исследований

|

Факторы |

Уровни |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Х 1 -продолжительность механоактивации; мин |

1 |

2 |

3 |

4 |

5 |

|

Х 2 -отношение массы обрабатываемого материала к массе мелющих тел; отн.ед. |

0,05 |

0,05 |

0,1 |

0,2 |

1,0 |

|

Х 3 -ускорение мелющих тел; g=9,8 м/с 2 |

1 |

25 |

35 |

45 |

45 |

|

Х 4 -отношение массы упорного промпродукта к массе перекиси бария; отн.ед. |

0,67 |

0,5 |

0,5 |

0,4 |

0,4 |

|

Х5-температура спекания; °С |

900 |

900 |

800 |

700 |

500 |

|

Х6-продолжительность спекания; ч |

0,5 |

1,0 |

1.5 |

2,0 |

2,0 |

Частота следования импульсов механического воздействия на частицы обрабатываемого материала в рабочей камере механоактиватора подчиняется законам статистического распределения. В работе [6] была сделана попытка определить статистическую модель измельчения в энергонапряженных мельницах и ввести для всех частиц обрабатываемого материала величину средней частоты следования импульсов механического воздействия. Показано, что с уменьшением величины отношения массы обрабатываемого материала к массе мелющих тел средняя частота следования импульсов механического воздействия возрастает. В результате установлено, что кроме указанной выше величины фактором, определяющим эффективность влияния механоактивации на физико-химические свойства обрабатываемого материала, является отношение массы обрабатываемого материала к массе мелющих тел, значение которого в наших исследованиях изменяли от 1 до 0,05 (табл. 2).

Увеличение продолжительности механоактивации пропорционально росту количества импульсов механического воздействия и степени гомогенизации обрабатываемых компонентов. В связи с этим в качестве одного из факторов, характеризующих процесс механоактивации, была выбрана продолжительность обработки. Продолжительность механоактивации варьировали от 0 до 5 мин (табл. 2). Выбор верхней границы продолжительности обработки – 5 мин. – обусловлен тем, что за это время механоактивации один из обрабатываемых компонентов – перекись бария – запасает до 80 % избыточной энергии от возможного её количества при продолжительности механоактивации 30 мин [4].

Изменение свойств поверхностного слоя частиц МСП [7], структурных и физикохимических свойств перекиси бария [4], а также высокая степень гомогенизации смеси при механоактивационной обработке позволяют сделать предположение о возможном снижении значений параметров процесса спекания: температуры, продолжительности и расхода реагента – перекиси бария. Границами для изменения расхода реагента были выбраны: верхняя 1 : 2,5 (минимальное количество, применяемое на практике), нижняя 1 : 1,5 (предполагаемое, минимально необходимое количество реагента).

В табл. 2 приведены выбранные и обоснованные для оптимизации процесса взаимодействия упорных промпродуктов аффинажного производства с перекисью бария после их механоактивации факторы, а также диапазон их изменения.

Температуру спекания ограничили значениями: нижнее (500 °С) – начало разложения перекиси бария, верхнее (900 °С) – рекомендуемое максимальное значение для устойчивой работы промышленной камерной печи КО-9.

Продолжительность спекания варьировали от 0,5 до 2,0 ч при промежуточных значениях (табл. 2), что гораздо меньше продолжительности спекания по ранее действующей в промышленности технологии (10 ч) и близко к рекомендуемой в аналитике.

Выбранные рабочие интервалы основных технологических параметров позволяют получать отличающиеся в широком диапазоне значения степени извлечения платиновых металлов.

Изучение сложных систем (в нашем случае – последовательное протекание двух независимых процессов: механоактивация и спекание) требует учитывать множество различных факторов (табл. 2). При этом, в случае детерминированного моделирования, большое количество учитываемых факторов приводит к значительному затягиванию процесса их согласования. Применение же вероятностного подхода ограничивается «загрублением» математической модели, и остается возможность выхода расчетного значения за физические или логические пределы изучаемого объекта (превышение 100 %-ного извлечения или получения отрицательных величин для выхода продукта). Поэтому нами применен более гибкий метод планирования исследования, в котором сочетается существенный элемент неопределенности с долей детерминированного описания статистических результатов [8].

На основании выбранного вероятностно-детерминированного метода с учетом предложенных шести факторов составлен план шестифакторного эксперимента на пяти уровнях (табл. 3).

Таблица 3. Матрица шестифакторного эксперимента

|

Номер опыта |

Х 1 |

Х 2 |

Х 3 |

Х 4 |

Х 5 |

Х 6 |

У Э |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

1 |

0,05 |

1 |

0,67 |

900 |

0,5 |

60,33 |

|

2 |

1 |

0,1 |

35 |

0,5 |

800 |

1,5 |

79,41 |

|

3 |

1 |

0,05 |

25 |

0,5 |

900 |

1,0 |

85,79 |

|

4 |

1 |

1 |

45 |

0,4 |

500 |

2,0 |

60,03 |

|

5 |

1 |

0,2 |

45 |

0,4 |

700 |

2,0 |

75,87 |

|

6 |

3 |

0,05 |

35 |

0,5 |

500 |

2,0 |

59,83 |

|

7 |

3 |

0,1 |

25 |

0,4 |

700 |

0,5 |

70,71 |

|

8 |

3 |

0,05 |

45 |

0,4 |

900 |

1,5 |

92,80 |

|

9 |

3 |

1 |

45 |

0,67 |

800 |

1,0 |

59,74 |

|

10 |

3 |

0,2 |

1 |

0,5 |

900 |

2,0 |

84,14 |

|

11 |

2 |

0,05 |

25 |

0,4 |

800 |

2,0 |

89,12 |

|

12 |

2 |

0,1 |

45 |

0,67 |

900 |

2,0 |

74,22 |

|

13 |

2 |

0,05 |

45 |

0,5 |

500 |

0,5 |

39,46 |

Продолжение табл. 3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

14 |

2 |

1 |

1 |

0,5 |

700 |

1,5 |

65,09 |

|

15 |

2 |

0,2 |

35 |

0,4 |

900 |

1,0 |

92,09 |

|

16 |

5 |

0,05 |

45 |

0,5 |

700 |

1,0 |

64,98 |

|

17 |

5 |

0,1 |

45 |

0,5 |

900 |

2,0 |

85,85 |

|

18 |

5 |

0,05 |

1 |

0,4 |

800 |

2,0 |

72,56 |

|

19 |

5 |

1 |

35 |

0,4 |

900 |

0,5 |

77,84 |

|

20 |

5 |

0,02 |

25 |

0,67 |

600 |

1,5 |

30,38 |

|

21 |

4 |

0,05 |

45 |

0,4 |

900 |

1,5 |

93,84 |

|

22 |

4 |

0,1 |

1 |

0,4 |

500 |

1,0 |

48,72 |

|

23 |

4 |

0,05 |

35 |

0,67 |

700 |

2,0 |

66,21 |

|

24 |

4 |

1 |

25 |

0,5 |

900 |

2,0 |

82,32 |

|

25 |

4 |

0,2 |

45 |

0,5 |

800 |

0,5 |

68,68 |

Каждая строка матрицы экспериментов (табл. 3) определяет собой конкретные условия их проведения. По этим условиям были проведены опыты и сделаны соответствующие извлечения платиновых металлов в раствор ( У Э i ) из упорного промпродукта. Содержание платиновых металлов приведено в табл. 1 под номером 1. Выборка из этих результатов на точечные зависимости для каждого фактора ( У i – f ( X i ), где У i – экспериментальные значения степени извлечения суммы металлов платиновой группы, Xi – определенный фактор), осуществляется следующим образом: для определенного фактора на всех уровнях выбираются результаты, соответствующие его конкретному единственному значению, последние складываются и делятся на число слагаемых.

При таком подходе происходит усреднение действия всех остальных факторов, так как каждый из них принимает в этих опытах все пять своих уровней и таким образом сам себя компенсирует нижними (слабыми) и верхними (сильными) значениями. Этот принцип соблюдается для каждого уровня любого фактора. В результате получается система (1) из шести функций, являющихся частными зависимостями от выбранных факторов:

-

У , = f ( X , ) = 73 , 44 - 0 , 81 ( X , - 3 ) 2

-

У , = f ( X i ) = 73 , 44 - 0 , 81 ( X 1 - 3 ) 2

У 2 = f ( X 2 ) = 72 , 49 - 3 , 59 ( X 2 - 3 ) 12

-

< у 3 = f ( X 3 ) = 66 , 17 + 1 , 18 ( X 3 - 3 ) 2 (1)

У 4 = f ( X 4 ) = 77 , 36 - 71 , 30 ( X 4 - 0 , 4 )

У 5 = f ( X 5 ) = 0 , 093 X 5

У 6 = f ( X 6 ) = X 6/ ( 8 , 012 - 10 - 4 + 0 , 013 X 6 )

Расчет коэффициента корреляции R и его значимости TR для найденных частных функций вели по формулам:

R =

( n - 1) П ( - У . ) 2

1---------------------

( n - к - 1 ) ^ ( У Э - У т )

i = 1

т = R V n - к - 1

R 1 - R 2 , где n – число описываемых точек; k – число действующих факторов; УЭi – экспериментальное значение результата; УТi – расчетное значение [8].

Результаты расчета R и TR приведены в табл. 4.

Значимость коэффициента корреляции и проверяемой зависимости для 95 %-ного уровня достоверности определяется условием [9] TR > 2, из которого следует, что все они значимы (табл. 4).

В рассматриваемом методе матричного планирования для обработки статистических данных использовали формулу (4), представленную в работе [10]:

У П

k п у.

i =1

Vk - 1 ,

Уср где УП – многофакторная функция Протодьяконова [10]; Уi – частная функция; k – число факторов (частных функций); Уср - среднее значение всех учитываемых результатов эксперимента.

С учетом значений всех частных функций уравнение (4) будет иметь следующий вид:

1 Г “I г иг и

У П = 71-5 5 [ 73 , 44 - 0 , 81 ( X 1 - 3 ) 2 J[ 72 , 49 - 3 , 597 X 2 - 0 , 05 J[ 66 , 17 + 1 , 187 X 3 - 1 Jx

X 6

8 , 012 - 10 - 4 + 0 , 013 X 6

x[ 77 , 36 - 71 , 30 ( X 4 - 0 , 4 ) J [ 0 , 093 X 5 ]

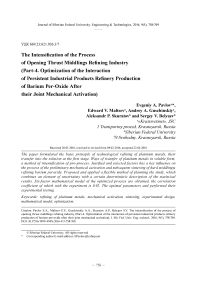

Сопоставлением экспериментальных значений ( Уэ - табл. 3), соответствующих конкретным условиям эксперимента, и расчетных ( УП ) по уравнению (5), полученных после подстановки в уравнение значений факторов, также соответствующих конкретным условиям эксперимента, получили соотношение между ними (рис. 1).

Таблица 4. Коэффициент корреляции и его значимость для частных функций

|

Частная функция |

R |

T R |

Значимость функции |

|

У 1 |

0,70 |

2,75 |

+ |

|

У 2 |

0,92 |

8,27 |

+ |

|

У 3 |

0,79 |

2,92 |

+ |

|

У 4 |

0,99 |

49,75 |

+ |

|

У 5 |

0,99 |

8б,17 |

+ |

|

У б |

0,99 |

61,42 |

+ |

Рис. 1. Соотношение экспериментальных и расчетных по уравнению (5) данных для извлечения суммы платиновых металлов в раствор; 1 – У Э = У П – идеальная зависимость

Сравнение точек соотношения с идеальной зависимостью УЭ = УП показывает их равно-ЭП мерный разброс над и под ней, что свидетельствует о высокой степени согласованности расчетных значений, полученных на основе математической модели (5), с экспериментальными данными. Коэффициент корреляции многофакторной зависимости (5) с экспериментальными данными, рассчитанный по уравнению (2), составил R = 0,92, что подтверждает хорошее согласование расчетных и экспериментальных данных.

Далее, на основе полученной математической модели проанализированы и определены оптимальные параметры для процесса взаимодействия упорных промпродуктов аффинажного производства с перекисью бария после их совместной механоактивации.

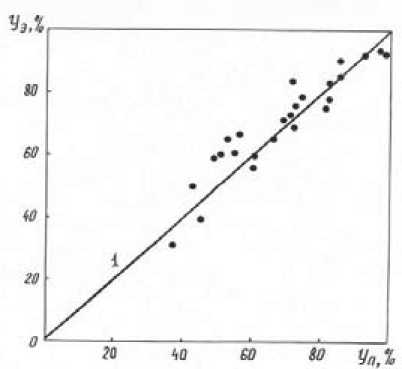

Анализируя влияние факторов, характеризующих процесс механоактивации: продолжительность механоактивации, отношение массы обрабатываемого материала к массе мелющих тел, ускорение мелющих тел (энергонапряженность), на полноту спекания упорных промпро-дуктов с перекисью бария, видим, что все они по сравнению со спеканием без механоактивации приводят к более полному переводу платиновых металлов в растворимую форму. На рис. 2 показано влияние факторов (параметров) механоактивации на полноту извлечения МПГ в растворимую форму.

В связи с тем, что уравнение (5) является шестифакторным, выполнен разрез по четырем переменным, закрепленным в точках экстремума их частных функций для системы уравнений (1).

Для продолжительности механоактивации (рис. 2 а ) максимальный вклад в повышение степени извлечения отмечается при обработке шихты в течение 3 мин. При этом увеличение фактора энергонапряженности до 15^20 g приводит к заметному повышению степени извлечения. Однако дальнейшее его увеличение на степень извлечения влияет слабо.

Наиболее значимо среди факторов механоактивации (табл. 4) отношение массы обрабатываемого материала к массе мелющих тел. По результатам анализа (рис. 2 б ) он также оказывает существенное влияние на повышение степени извлечения МПГ в растворимую форму.

а б

Рис. 2. Зависимость растворения спека МПГ с перекисью бария: а – от продолжительности механоактивации ( X , ), ускорение мелющих тел ( X 3 ). Разрез выполнен в точках: X 2 = 0,05; X , = 0,4; X 5 = 900; X 6 = 2; б - от отношения массы обрабатываемого материала к массе мелющих тел ( X 2), ускорение мелющих тел ( X 3 ). Разрез выполнен в точках: X , = 3; X 2 = 0,05; X 5 = 900; X 6 = 2

Установленная зависимость на исследуемом параметрическом диапазоне носит возрастающий характер. Ограничивающим фактором ее непрерывного повышения является экономическая целесообразность, так как в пределе мы достигаем отношения бесконечно малой массы смеси упорного промпродукта с перекисью бария к массе мелющих тел.

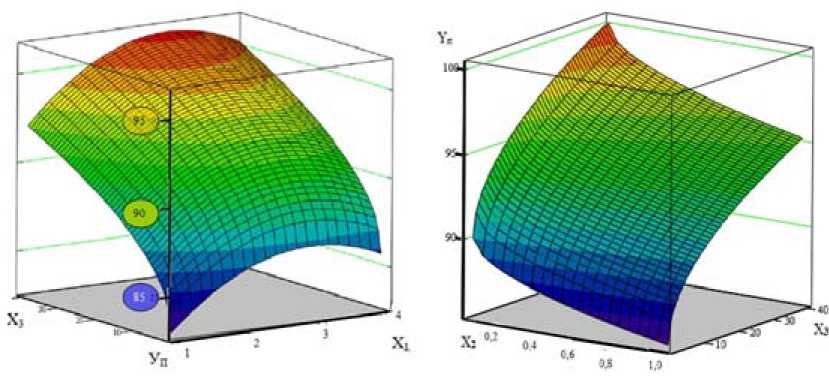

Анализ влияния факторов, характеризующих отношение масс упорного промпродукта и перекиси бария, процесс спекания упорного промпродукта с перекисью бария после их совместной механоактивации (продолжительность спекания, температура спекания), проводился по зависимостям (рис. 3), построенным на основании шестифакторной математической модели (5), целевой функцией в которой служит полнота перевода МПГ в растворимую форму. Разрез выполнен по четырем переменным, закрепленным в точках экстремума их частных функций для системы уравнений (1).

Установленное влияние температуры и продолжительности спекания на степень извлечения платиновых металлов (рис. 3 а ) не противоречит общепринятым представлениям об их роли в твердофазных процессах, поэтому с увеличением каждого из них наблюдается рост целевой функции.

Учитывая, что масса упорного промпродукта во всех опытах постоянна, зависимость степени извлечения платиновых металлов от отношения массы упорного промпродукта к массе перекиси бария (рис. 3 б ) отражает влияние расхода перекиси бария на полноту спекания с ней. Повышение расхода реагента от 1/1,5 до 1/2,5 приводит к росту степени извлечения платиновых металлов, максимальная величина которой без механоактивации составляет около 80 %. После механоактивации та же степень извлечения достигается при меньшем расходе реагента (1/1/И/1,5), а при расходе 1/2,5 наблюдается практически полный перевод платиновых металлов в растворимые формы.

б

Рис. 3. Зависимость растворения спека МПГ с перекисью бария: а – от температуры спекания ( X 5), продолжительность спекания ( X 6 ). Разрез выполнен в точках: X 1 = 3; X 2 = 0,05; X 3 = 40; X 4 = 0,4; б – от отношения массы упорного промпродукта к массе перекиси бария ( X 4 ), температуры спекания ( X 5 ). Разрез выполнен в точках: X 1 = 3; X 2 = 0,05; X 3 = 40; X 6 = 2

Таблица 5. Оптимальные значения параметров процесса взаимодействия упорных промпродуктов аффинажного производства с перекисью бария после их совместной механоактивации

|

Факторы |

Значение |

|

Х 1 – продолжительность механоактивации; мин |

3 |

|

Х 2 – отношение массы обрабатываемого материала к массе мелющих тел; отн.ед. |

0,05 |

|

Х 3 – ускорение мелющих тел (энергонапряженность); g=9,8 м/с 2 |

45 |

|

Х 4 – отношение массы упорного промпродукта к массе перекиси бария; отн.ед. |

0,4 |

|

Х 5 – температура спекания; °С |

900 |

|

Х 6 – продолжительность спекания; ч |

2 |

На основании выполненного анализа поведения и взаимного влияния определенных нами факторов, характеризующих в установленных интервалах процессы механоактивации и спекания упорных промпродуктов аффинажного производства с перекисью бария, были определены для них оптимальные значения, при которых целевая функция – степень перевода МПГ в растворимые формы – достигает своей максимальной величины (табл. 5).

Выводы

Таким образом, в оптимальных условиях для экспериментального подтверждения установленных оптимальных параметров была проведена серия из пяти опытов на упорном пром-продукте, содержание платиновых металлов в котором приведено в табл. 1, ТСС №2. Показано, что извлечение МПГ в раствор составляет 97,6÷99,0 % (среднее 98,5 %). Проверка результатов – 767 – исследований проводилась в присутствии сотрудников института «Сибцветметниипроект», лаборатория ФХМА.

Список литературы Интенсификация процесса вскрытия упорных промпродуктов аффинажного производства. Ч. 4. Оптимизация процесса взаимодействия упорных промпродуктов аффинажного производства с перекисью бария после их совместной механоактивации

- Павлов Е.А., Мальцев Э.В., Гущинский А.А. Энергосберегающий способ перевода в растворимую форму металлов-спутников платины. Известия Самарского научного центра РАН, 2012, 14 (4(5), 1273-1276

- Бимиш Ф.Е. Аналитическая химия благородных металлов: в 2 ч. М.: Мир, 1969, 698 с.

- Павлов Е. А. Совершенствование технологии вскрытия упорных промпродуктов аффинажного производства с применением механоактивации. Aвтореф. дис.... канд. техн. наук. Красноярск, 1990, 28 с.

- Павлов Е.А., Мальцев Э.В., Гущинский А.А. и др. Интенсификация процесса вскрытия упорных промпродуктов аффинажного производства: Ч. 2. Влияние механоактивации на структуру и реакционную способность перекиси бария. Известия Самарского научного центра РАН, 2013, 15 (6(2), 438-442

- Авакумов Е.Г. Механические методы активации химических процессов. Новосибирск: Наука, 1979. 254 с.

- Восель С.В., Васенин Н.Т., Помощников Э.В. и др.. Статистическая модель измельчения и активации в аппаратах с мелющими телами. Препринт ИК СО РАН. Новосибирск, 1985, 32 с.

- Павлов Е.А., Мальцев Э.В., Гущинский А.А. Интенсификация процесса вскрытия упорных промпродуктов аффинажного производства: Ч.1. Влияние механоактивации на структуру и реакционную способность металлов спутников платины и материалов их содержащих. Известия Самарского научного центра РАН, 2013, 15 (6(6), 432-437

- Малышев В.Н. Вероятностно-детерменированное планирование эксперимента. Алма-Ата: Наука, 1981. 116 с.

- Сиськов В.И. Корреляционный анализ в экономических исследованиях. М.: Наука, 1975, 162 с.

- Протодьяконов М.М., Тедер Р.И. Методика рационального планирования эксперимента. М.: Наука, 1970, 76 с.