Интенсификация теплообмена

Автор: Кишкин А.А., Краев М.В., Зуев А.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 (6), 2005 года.

Бесплатный доступ

Проведен обзор различных способов интенсификации конвективного теплообмена, разработана экспериментальная установка и методика исследования, приведены предварительные результаты исследований эффективности применения способов интенсификации теплообмена.

Короткий адрес: https://sciup.org/148175048

IDR: 148175048 | УДК: 621.565.93

Текст научной статьи Интенсификация теплообмена

Теплообменные аппараты нашли широкое применение во многих областях хозяйственной деятельности, авиационно-космической, энергетической, химической, нефтеперерабатывающей, пищевой промышленности, холодильной и криогенной технике, в системах отопления, горячего водоснабжения, кондиционирования, различных тепловых двигателях. В связи с ростом энерговооруженности космических аппаратов, энергонапряженности устройств, повышением требований к возможным режимам регулирования систем достаточно актуально стоит вопрос изучения возможных процессов интенсификации теплообмена. Уменьшение массогабаритных характеристик теплообменников за счет процессов интенсификации особенно имеет большое зна-чениев ракето-космической технике. Такой процесс позволит увеличить массу полезного груза, выводимого на орбиту, при тех же энергозатратах и в целом повысить тактико-технические характеристики ракетоносителей и космических аппаратов.

Опыт создания и эксплуатации различных теплообменных аппаратов показал, что разработанные к настоящему времени методы интенсификации теплообмена обеспечивают снижение габаритов и металлоемкости (массы) устройств в 1,5...2,0 и более раза по сравнению с аналогичными серийно выпускаемыми устройствами при одинаковой тепловой мощности и мощности используемой на прокачку теплоносителей.

В настоящее время предложены и исследованы разнообразные методы интенсификации конвективного теплообмена. Применительно к течению однофазных теплоносителей используются турбулизаторы потока на поверхности, шероховатые поверхности и поверхности, развитые за счет оребрения, закрутка потока спиральными ребрами, шнековыми устройствами, завихрителями, установленными на входе в канал, подмешивание к потоку жидкости газовых пузырей, а к потоку газа - твердых частиц или капель жидкости, вращение или вибрация поверхности теплообмена, пульсации теплоносителя, воздействие на поток электростатических полей, отсос потока из пограничного слоя, струйные системы. Эффективность интенсификации для разных способов при существенно различных затратах энергии различна.

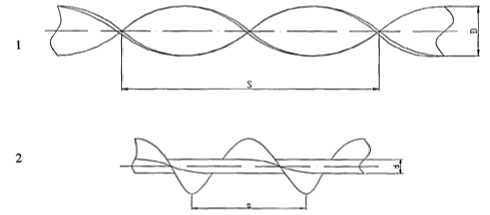

Интенсификация теплообмена при использовании периодически кольцевых выступов. Это один из наиболее эффективных и исследованных способов интенсификации. Стоит отметить, что накатка кольцевых канавок достаточно технологична, так как не увеличивает наружный диаметр труб, позволяя использовать данные трубы в тесных пучках и не менять существующей технологии сборки теплообменных аппаратов. Кольцевые диафрагмы и канавки турбулизируют поток в пристен ном слое и обеспечивают интенсификацию теплообмена снаружи и внутри труб.

Рис. 1. Продольный разрез трубы с кольцевой накаткой

Цля труб с кольцевыми турбулизаторами получены обобщающие зависимости для определения коэффици ентов теплоотдачи и гидравлического сопротивления от числа Рейнольдса Re, шага расположения турбулизаторов t ID и высоты турбулизатора dl D .Во всех нижеприведенных зависимостях при вычислении коэффициентов теплоотдачи в трубах с кольцевыми турбулизаторами и в пучках труб увеличение поверхности теплообмена не учитывалось, т. е. плотность теплового потока определялась по поверхности гладкой трубы.

При расчете Re и ^ скорость потока находят по проходному сечению гладких каналов. Опытные данные по средней теплоотдаче при нагревании и охлаждении газов ( T cm / T n = 0,13...1,6) обобщают формулами, погрешность которых составляет ± 12 %:

Nu Г. lgRe„- 4.61L . Г-18.2(1 - d / D )М 3 1'

---= 1 + -= n ---- 3 - 2 . exp ------- —2—

Nu 35 [ ( t / D ) 0.326

(формула справедлива при d I D =0,88...0,98 и 1 1 D =0,25...0,8);

Nu

1 + lg Re „ - 4.6

3.33— - 16.33 I — + 17.33 - 3.33 — D ) D D

(формула справедлива при d I D =0,88...0,98 и t I D =0,8...2,5).

В обеих формулах число Re берут при среднемассовой температуре газа.

Цля d l D = 0,9...0,97и t I D = 0,8...2,5 можно использовать следующую формулу:

1.14 - 0.28,1 - —

D

1.14

J 9(1 - d / D ) p l ( t / D )0^8

Nu = 1 + lgRe cm - 4.6 Nu„ L 7.45 .

где Re cm определяют по среднемассовой температуре стенки.

Число Нуссельта Nuzll рассчитывают по следующим зависимостям:

-

- при нагревании газов

Nu гл = 0,0207 Re0,8 Pr0,43 ,

где определяющая температура - средняя по длине трубы температура стенки;

-

- при охлаждении газов

Nu гл = 0,0192 Re0,8 Pr0,43 ,

где определяющая температура - средняя по длине трубы температура стенки, или

Nu гл = 0,018 Re0,8, где определяющая температура - среднемассовая по длине трубы.

Приведенные выше формулы справедливы в диапазоне чисел Re = 10 4 - 4 -10 5 .

Средняя теплоотдача для капельных жидкостей при t ID = 0,5 и dID > 0,94 составляет

Nu / Nu гл = [ 100(1 - d / D ) ] 0,445 .

Здесь Num рассчитывают по формуле

Nu гл = 0,0216 Re0’8 Pr0’445 , где определяющая температура - среднемассовая температура жидкости по длине трубы.

Данные по коэффициентам гидравлического сопротивления обобщают с погрешностью ±12 % в диапазоне Re = 10 4 - 4 -10 5 следующими зависимостями:

-для d I D = 0,9...0,97и t I D = 0,5...10,0

У R + 100(lgRe- 4,6)(1 — d / D ) 1,65 '

У гл L exp( t / D ) 0,3 .

" 25(1 - d / D ) 1’32 " ( t / D ) 0,

где

n

У = _0,316 f Ьь)

Угл Re0’254 H’ c здесь и = 0,14 для нагревания газов, и = 0 для охлаждения газов, и = 1I3 для нагревания жидкостей;

- для d I D = 0,88...0,98 и t I D = 0,5

А

^

1 + lgRe - 4.6

Re

3.4—г- + 6

(1,3 - VI d / D - 0,93| )exp[20,9(1 - d / D )1,05 ], где У гл = 0,182 Re-0,2;

-для d I D = 0,9...0,98и t I D = 0,25

А

У

lgRe - 4,6

1 + / п л0,33 f f Re I l 105 I

(3 d / D - 2)(2,5 - 1,5 d / D ) exp [ 17(1 - d / D ) ] 0,858 ,

Это значение получено при изотермическом течении и в условиях охлаждения газа Угл определяют как:

У гл = 0,182 Re - 0 ’ 2 .

Закрутка потока в трубах с помощью винтовых вставок. При закрутке потока местные пристеночные скорости увеличиваются, и общее течение изменяется. Закрутка потока в трубах осуществляется при использовании закрученных лент и шнеков (рис. 2). При этом оно поддерживается непрерывно по всей длине трубы, что обеспечивает постоянство соотношения тангенциальной и осевой составляющей скорости.

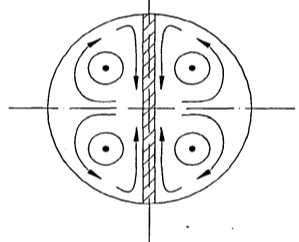

При закрутке потока лентой в поперечном сечении жидкость перетекает от периферии к центру в результате действия градиента давления. Кроме того, жидкость из пограничного слоя проникает в ядро потока. Эти движения приводят к возникновению четырех вихревых областей (рис. 3), которые способствуют усилению теплообмена и совместно с действием центробежных сил уменьшают толщину пограничного слоя. Вихревое смешение также способствует возникновению турбулентного течения при меньших числах Re.

Рис. 2. Винтовые вставки: 1 - закрученная лента; 2 - шнек

Рис. 3. Схема образования вторичных течений в трубе с закрученной лентой

Турбулентное течение теплоносителей в теплообменных аппаратах предпочтительнее, так как оно обеспечивает выгодное соотношение между уровнем теплообмена и величиной потерь давления по сравнению с ламинарным режимом.

Однако ламинарное и переходное течения также реализуются в каналах теплообменного оборудования как при нерасчетных режимах работы (пониженные расходы сред), так и при нормальных режимах эксплуатации. При ламинарных режимах течения определяющим механизмом переноса тепла является теплопроводность (поперек потока, по нормали к стенке), поэтому интенсивность теплоотдачи относительно мала. В отличие от турбулентного течения, в ламинарном (переходном) потоке термическое сопротивление в канале более равномерно распределено по всему его поперечному сечению, поэтому для интенсификации теплоотдачи необходимо возмущающее воздействие на обширную зону пристенного течения. Ленточные завихрители в этой области режимов особенно эффективны. Для ламинарного течения предпочтителен диапазон шагов закру-чивателя 5 = (6^10) D . Анализ, проведенный в различных работах, показывает, что увеличение теплоотдачи, полученное с помощью закручивателей, в переходном и турбулентном режимах с ростом числа Re значительно падает, и поэтому использовать закручиватели при больших числах Re для потока в трубе не рекомендуется.

Каналы со спиральными выступами и пружинными вставками. В трубах со спиральными выступами интенсификация обусловлена совместным действием двух факторов: турбулизацией и разрушением пристеночного слоя течения выступами и закруткой пристеночного потока под действием выступов. Интенсифицирующее воздействие частичной закрутки течения низким выступом

(только пристеночной зоны) реализуется через увеличение пристеночной скорости потока. Этот способ следует отнести к комбинированным способам интенсификации теплообмена, так как на поток одновременно действует турбулизация и закрутка.

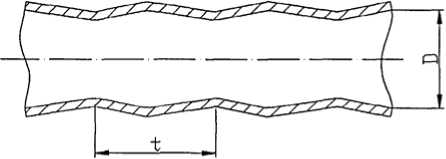

Интенсификаторы типа «диффузор - конфузор». Трубчатые поверхности теплообмена с волнистыми стенками состоят из участков конфузоров и диффузоров, которые изготавливаются путем накатки специальными роликами (рис. 4). Углы расширения диффузоров и конфузоров выбираются по условию получения потока с нестационарными отрывными явлениями. Такие отрывы потока интенсифицируют теплообмен.

Рис. 4. Продольный разрез трубы типа конфузор-диффузор

При малой относительной длине диффузора и при наличии подпора за счет конфузора отрывы потока носят нестационарный характер, что благоприятно сказывается на интенсификации теплообмена. Внешняя турбулентность при отрицательном градиенте давления способствует интенсификации теплообмена. Указанные условия реализуются в рассматриваемом случае следующим образом: турбулентность генерируется в диффузорной области и благоприятно воздействует в конфузорной области.

Данные трубы характеризуются относительно низким сопротивлением и высоким теплообменом. Теплосъем при равном сопротивлении увеличивается приблизительно в 1,5 раза.

Трубы типа «конфузор-диффузор» перспективны для применения и в ламинарном, и в переходном режимах течения различных сред в трубах теплообменников. Эксперименты показывают, что при одинаковых с гладкой трубой энергозатратах на прокачивание масла в таких трубах при переходном режиме теплосъем увеличивается на 40...70%.

Выбор оптимального метода интенсификации теплообмена определяется многими условиями, которые в каждом конкретном случае должны быть учтены. Приведем важнейшие из этих условий:

-

- цели и задачи интенсификации теплоотдачи в конкретном классе ТУ;

-

- величина допустимых энергетических затрат на интенсификацию теплообмена и вид располагаемой для этого энергии;

-

- гидродинамическая структура потока, в котором требуется интенсифицировать теплоотдачу; характер распределения плотности тепловых потоков или поле температур в теплоносителе; доступные способы управления структурой потока;

-

- технологичность изготовления ТУ с интенсификацией теплоотдачи, удобство и надежность в эксплуатации.

Задачи исследования . В задачи исследования входят:

-

- разработка методики исследования теплоотдачи и гидравлического сопротивления в трубах с различными интенсификаторами, создание соответствующих экспериментальных участков, разработка методики обработки экспериментальных данных;

-

- проведение экспериментов по исследованию теплоотдачи и гидравлического сопротивления внутри труб с турболизаторами;

-

- анализ и обобщение опытных данных по теплоотдаче и гидравлическому сопротивлению в трубах с интенсификаторами.

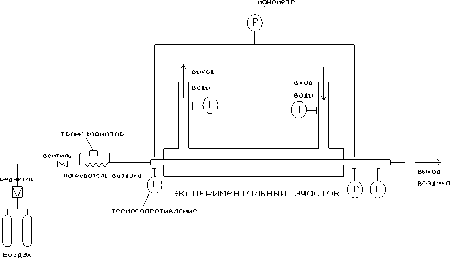

Экспериментальная установка. Авторами разработана экспериментальная установка для исследования и изучения процессов интенсификации в теплообменном аппарате типа «труба в трубе» и методика проведения экспериментальных исследований.

Установка представляет собой разомкнутый контур, работающий на воздухе (рис. 5). Воздух из баллонной батареи через редуктор поступает в электрический подогреватель, состоящий из навитой на асбестовые ребра нихромовой проволоки, расположенных в электро- и термо- изолирующей асбестовой трубе. Эта труба в свою очередь находится в герметичной стальной трубе, во фланцах которой установлены механические фильтры, препятствующие попаданию нежелательных включений в измерительные станции и экспериментальный участок. Нагретый воздух, пройдя измерительную станцию, где происходит отбор параметров температуры и давления, поступает на экспериментальный участок, охлаждается водой, протекающей в кольцевом канале. Переход с режима на режим производится путем соответствующих расходов воздуха и воды.

Рис. 5. Схема экспериментальной установки

Для регулирования расхода воздуха предусмотрен вентиль. На выходе из экспериментального участка установлена диафрагма-расходомер, работающая при сверхкритическом перепаде давлений, что упрощает измерение расхода воздуха, позволяет определить давление и температуру воздуха перед диафрагмой, а не на ней. Затем охлажденный на экспериментальном участке воздух выбрасывается в атмосферу.

Экспериментальный участок состоит из сборно-разборного теплообменника типа «труба в трубе». Воздух подается через внутреннюю трубу, а в кольцевом зазоре протекает вода. В теплообменнике применяется схема «противоток», что дает возможность снимать с горячего теплоносителя больше теплоты.

Схема измерений. В процессе экспериментов измеряются температура газа на входе T g 1 и на выходе T g 2 теплообменника, расход газа G g , температуры охлаждающей воды на входе T 11 и на выходе T 12 теплообменника, расход воды G1 . Средний коэффициент теплоотдачи в трубе вычисляется по определенному в ходе эксперимента коэффициенту теплопередачи, известному коэффициенту теплоотдачи в кольцевом канале и известному тепловому сопротивлению стенки.

Для определения температуры воздуха на входе и выходе экспериментального участка, температуры воды используются термометры сопротивления ТП-198-0, а в качестве вторичного прибора - прецизионный преобразователь сигналов ТС и ТП «ТЕРКОН».

Методика обработки экспериментальных данных. Количество тепла, переданного на этом участке от воздуха к воде, рассчитывается по изменению температуры воздуха:

Q g = G g Cp g ( T g i - T g 2 ) .

Для контроля теплового баланса количество переданного тепла определяется по изменению температуры воды:

Qi = GiCp1(T2 - Tn), где Cpg и Cp1 - средняя теплоемкость воздуха и воды соответственно. Утечками тепла вовне можно пренебречь, так как температура охлаждающей воды, протекающей снаружи, незначительно отличается от температуры окружающей среды.

Среднелогарифмический температурный напор между воздухом и водой (при противотоке)

А T og

(T g 1 — T 12 ) — (T g 2 — Т1 )

ln

T -T

Tg1

Т — Т

Tg 2

Средняя температура охлаждающей воды

T _ T 11 + T 12

Средняя температура горячего газа

T g = T 1 + А T og = 2 + А T tog .

Коэффициент теплопередачи, отнесенный к внутренней поверхности трубы,

Q g к _--=

.

п Dl А T tog

Коэффициент теплоотдачи от воздуха к стенке а g = 1 D , DH D , In

K 2 X D D аг uni н 1

где D , D H - внутренний и наружный диаметр трубы; X ст -коэффициент теплопроводности материала стенки.

Коэффициент теплоотдачи от стенки к воде а 1 определяется по следующей формуле:

Nu, X.

“1 = /, d з где Nu для трубы с канавками находят по соотношению

35,8 h d з

1 - 0,274— d з

—

_ 1 + 0,64 1 - exp

Nit , гл l V 3 /А где h = 0,5(DH - dн) - глубина канавок; dз = D - D,

,

' -экви- н

валентный диаметр кольцевого канала; t - шаг канавок. Для гладкой трубы

0,25

(,P1

Рг у ст у

0,18

( D 1

V " )

Nu 1 r „ = 0,017 Re^Pr , 04

Так

как а1 существенно выше ag (отношение а1 / аg порядка 50.. .100 и больше), то погрешности в определе нии а1 несущественно влияют на точность определения среднего коэффициента теплоотдачи в трубе. Так, например, если погрешность определения а1 составляет 20 %, погрешность измерения К = 5 %, отношение а1 / аg = 100, то погрешность определения коэффициента теплоотдачи по горячей стороне баg = 5,3 %. При а1 / аg = 50 баg =5,6 %. Даже если ба1 вырастет на 50 %, то в первом случае баg = 5,6 %, во втором баg = 6,2 %, т. е. возрастает незначительно. Следовательно, данная методика обеспечивает достаточно высокую точность определения среднего коэффициента теплоотдачи в трубе в случае интенсификации теплообмена, когда коэффициент теплоотдачи в кольцевом канале вычисляется с меньшей точностью, чем в гладком канале.

Следует отметить, что данная методика исключает измерение температуры стенки, что позволяет значительно упростить конструкцию экспериментальных участков. Это особенно важно для исследования интенсификации теплообмена, когда приходится исследовать большое число вариантов турбулизаторов. Кроме того, повышается и надежность самих данных, так как проблема достоверного измерения температуры стенки трубы с турбулизаторами является весьма трудной.

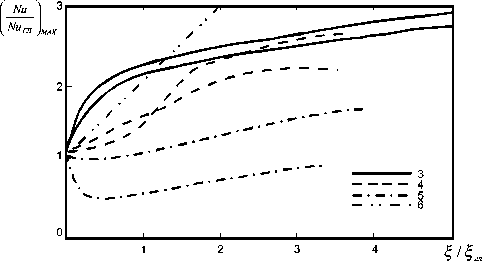

По предварительным исследованиям сопоставляются эффективность использования различных методов интенсификации теплообмена (рис. 6).

Рис. 6. Максимальное увеличение теплоотдачи

MAX

при допустимом увеличении гидравлического сопротивления ^/^ гл приКе=10 4

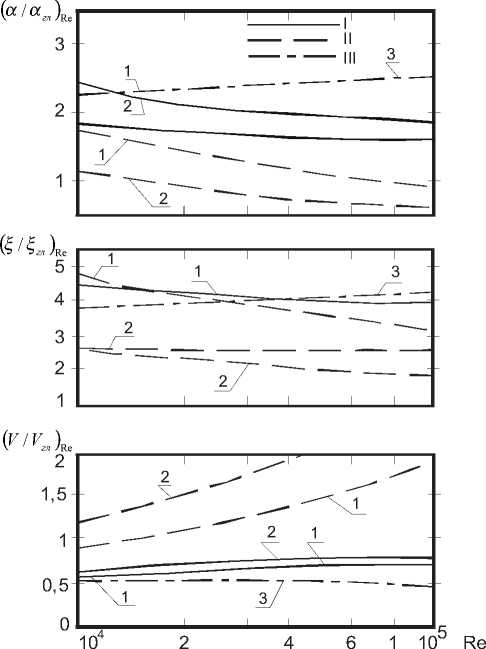

При Re = 10 4 закрученная лента (рис. 7) показывает результат а/а гл = 2,34...1,8и ( ф^ гл ) =4,05...2,5, что позволяет уменьшать объем аппарата на 0,53.. .0,64. С ростом Re эффективность ленточных вставок существенно падает: для Re= 10 5 получено а/а гл = 1,88...1,49и ( ф^ гл ) =5,55...1,65, что уменьшает объем на 0,822.. .0,7. Следует отметить, что ни при каких значениях чисел Re и шагах закрутки ленты не удалось получить а/а гл > ^гл , т. е. опережающего увеличения коэффициента теплоотдачи по сравнению с ростом гидравлического сопротивления.

Эффективность шнековых вставок значительно ниже ленточных. Для шагов закрутки S/ D = 4^12 получается а/агл = 1,75^1,16 и (^ гл )= 4,74^2,64 при Re = 104 и а / аг„ — 0,88.. .0,58 и (^гл )— 3,40.. .1,38 при Re = 105. При этом для Re = 104 V / Vm — 0,84...1,19, а для Re = 105 — 1,90^2,67.

Рис. 7. Влияние числа Re на увеличение коэффициентов теплообмена ( а/а гл ) Re , гидравлического сопротивления ( ^/^ гл ) Re и на отношение объемов теплообменных аппаратов V / V : I - закрутка потока винтовой лентой; II - закрутка потока шнеком; III - кольцевые диафрагмы; 1 - 5 / D = 4; 2 - 10;

3 - кольцевые диафрагмы с d / D = 0,94 и! / D = 0,25

Таким образом, незначительное повышение эффективности ( V / Vzll < 1) можно получить при 5 / D — 4 и Re = 10 4 . С ростом Re и 5 / D величина V / V л > 1, т. е. применение шнековых вставок дает отрицательный результат, поскольку ухудшает параметры теплообменных аппаратов.

Использование кольцевых турбулизаторов позволяет в характерном для теплообменных аппаратов диапазоне изменения чисел Re = 10 4 -10 5 обеспечить стабильное увеличение теплоотдачи в 2,3...2,43 раза при росте гидравлического сопротивления в 3,8...4,15 раза, что дает возможность получить V / V — 0,52...0,50 или уменьшить объем в 1,95...2,00раза. Опережающий рост теплоотдачи в таких трубах достигается при значениях d/D — 0,97...0,98, при этом V/ V , л —0,5...0,6.

Другие методы закрутки (спиральные каналы, закрутка потока на входе в канал, спиральные проволочные вставки, спиральные или продольные ребра внутри труб) менее эффективны, чем рассмотренные выше. Также менее эффективны такие методы, как организация пульсаций потока с помощью установленных на входе специальных пульсаторов и использование шероховатых поверхностей.