Интерактивная информационно-технологическая система управления металлорежущими станками

Автор: Бондаренко Алексей Владимирович, Сидоров Кирилл Сергеевич, Масляков Никита Сергеевич, Островский Михаил Сергеевич

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 10, 2011 года.

Бесплатный доступ

Рассмотрено внедрение прогрессивной интерактивной компьютерной системы управления «ПроЭмулятор» при обработке деталей с целью повышения их качества, производительности труда и расширения номенклатуры изготавливаемых изделий.

Процесс обработки деталей, обучение кадров, электронно- информационные средства активного контроля точности, универсальные станки, станочный парк, малые предприятия, производительность станков, точность изготовления, номенклатура, брак, организация производственного процесса

Короткий адрес: https://sciup.org/140215232

IDR: 140215232 | УДК: 658.523;

Текст научной статьи Интерактивная информационно-технологическая система управления металлорежущими станками

В настоящее время в России и в других странах существует большое количество промышленных предприятий и участков с малыми производствами. Только в России, доля таких предприятий составляет около 60%. Они работают, как правило, с низкими техникоэкономическими показателями. Ярким примером такого рода предприятий являются ремонтные мастерские и заводы.

Такие производства в нашей стране отличаются весьма низкой эффективностью. Наблюдается большой простой станочного парка оборудования из-за его морального и физического износа. Коэффициент загрузки станков на подобных машиностроительных предприятиях составляет не более 0,1…0,3. В России, на сегодняшний момент, на 80% используется оборудование с давно просроченным сроком службы.

Т.к. основу парка составляют универсальные станки с ручным управлением, то требуется привлечения высококвалифицированных станочников для получения заданного качества изделий. Быстрое и качественное обновление станочного парка с привлечением таких рабочих кадров в настоящее время невозможно, по причинам нестабильного экономического положения предприятий, в первую очередь.

Острый дефицит высококвалифицированных рабочих существует не потому, что в нашей стране нарушена система подготовки таких рабочих, а банально из-за ее не заинтересованности работать за маленькую заработную плату, да еще и на таком неэргономичном оборудовании. И как результат предприятие имеет на выходе:

-

• Низкое, нестабильное качество выпускаемой продукции.

-

• Большие трудозатраты на изготовление.

Решить данные проблемы можно с помощью использования более прогрессивного оборудования.

На сегодняшний день, наиболее прогрессивным оборудованием, для осуществления самых смелых решении, являются станки с ЧПУ (рис. 1), где не требуется постоянного участия рабочего.

Рис. 1. Станок с ЧПУ.

Для обеспечения станков с ЧПУ необходимо иметь в наличии системы автоматизированного проектирования (САПР), технологов-программистов, наладчиков, операторов. Для получения отдачи, оборудование должно быть загружено полностью. А вот на малых предприятиях таких объёмов нет. Да и по сравнению с универсальными станками, станки с ЧПУ стоят очень дорого. Только из-за одного этого фактора, не рентабельно их использование в малых производствах.

Таким образом, возникает задача технической модернизации производства, которая обеспечила бы эффективное производство изделий мелкими сериями или даже в единичном количестве в условиях отсутствия высококвалифицированных кадров.

Эту задачу можно решить с помощью установки на универсальные станки с ручным управлением компьютера с датчиками для контроля линейного перемещения режущего инструмента относительно заготовки. Такая модернизация подразумевает установку на универсальные станки электронно-информационных средств активного контроля точности обрабатываемых деталей, совмещенных с обучающей системой, работающих в режиме реального времени (в процессе технологической операции обработки поверхности). Эти функции выполняет прогрессивная интерактивная компьютерная система управления металлорежущими станками - система «ПроЭмулятор» (рис. 2), разработанная кафедрой ТМР совместно с фирмой «Техстанко-21».

«ПроЭмулятор» - это информационно-технологический комплекс, построенный на базе компьютера для визуального контроля на экране монитора и управления реальным процессом обработки детали на универсальных, токарных, фрезерных, расточных, шлифовальных и других станках.

Рис. 2. Станок, оснащенный системой «ПроЭмулятор».

Одним из преимуществ модернизации производства системой «ПроЭмулятор» перед оснащением производства станками с ЧПУ, в условиях малых производств, является упрощенный перечень обеспечивающего производство персонала. Всего несколько технологов (12) требуется для полного управления малым производством. Создание технологий и контроль загрузки станков осуществляется технологами дистанционно (по локальной сети) при помощи устройства «ПроЭмулятор» для технологов (рис. 3).

Рис. 3. Устройство для технологов.

По своей сути весь информационно-технологический комплекс «ПроЭмулятор» представлен тремя видами аппаратно-программных средств: устройством для технолога (рис. 3), стойкой тренажером (рис. 4) и станочным вариантом системы (рис. 5), использование которых, в совокупности, позволяет осуществить интеграцию процессов обучения, создания технологий и производства. Для обучения используется стойка тренажер. Для получения практических результатов – станочный вариант системы.

Рис. 4. Стойка тренажер.

Рис. 5. Станочный вариант системы.

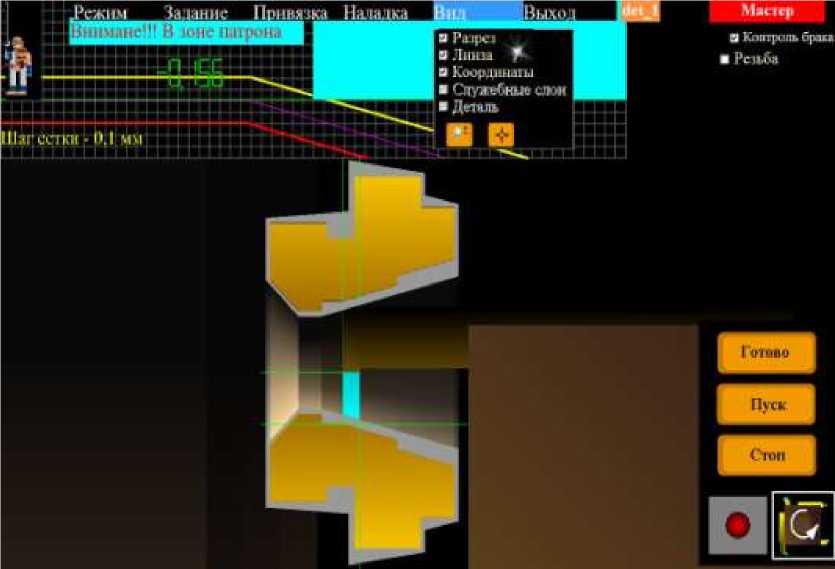

Игровой процесс обучения, при помощи тренажера, помогает обучаемому в кратчайшие сроки овладеть всеми необходимыми навыками, по обработке той или иной детали. Весь процесс обучения представляет собой виртуальную имитацию обработки детали на реальном станке при помощи аудио и видео подсказок виртуального технолога (рис. 6). Предусмотрено 5 этапов подготовки рабочих – от основ до самостоятельного создания технологических процессов для обработки деталей.

За 3 - 4 месяца возможно обучить рабочего, который будет способен изготавливать детали, такого же качества, какие изготавливает станочник 5-6 разряда. Именно таким способом можно быстро решить вопрос о повышении квалификации станочников и сделать их труд более интеллектуальным и интересным.

Рис.6. Обработка с подсказками виртуального технолога.

Сам же процесс обработки осуществляется рабочим по программе-наставнику. По своей сути, это переход от принципа обработки заготовки с помощью лимба к принципу обработки по виртуальному копиру. Это очень облегчает труд станочника, т.к. вести обработку детали с помощью лимба, как это осуществляется при ручном управлении, гораздо сложнее.

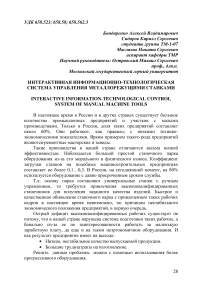

На рис. 7 показан вид главного рабочего окна системы «ПроЭмулятор». Выбирая опцию «Линза», оператор получает возможность точно подвести резец в зону резания и контролировать толщину срезаемого слоя. На рисунке линией 1 указывается номинальный размер детали, линией 2 – верхнее допустимое отклонение от размера, а линией 3 – нижнее. Линии в совокупности образуют контуры, которые образуют область полей допусков детали (т.е. поле допуска для каждой поверхности). Оператору остается лишь попасть режущим инструментом в эту область поля допуска и находиться в ней в процессе обработки.

Рис.7. Вид главного рабочего окна.

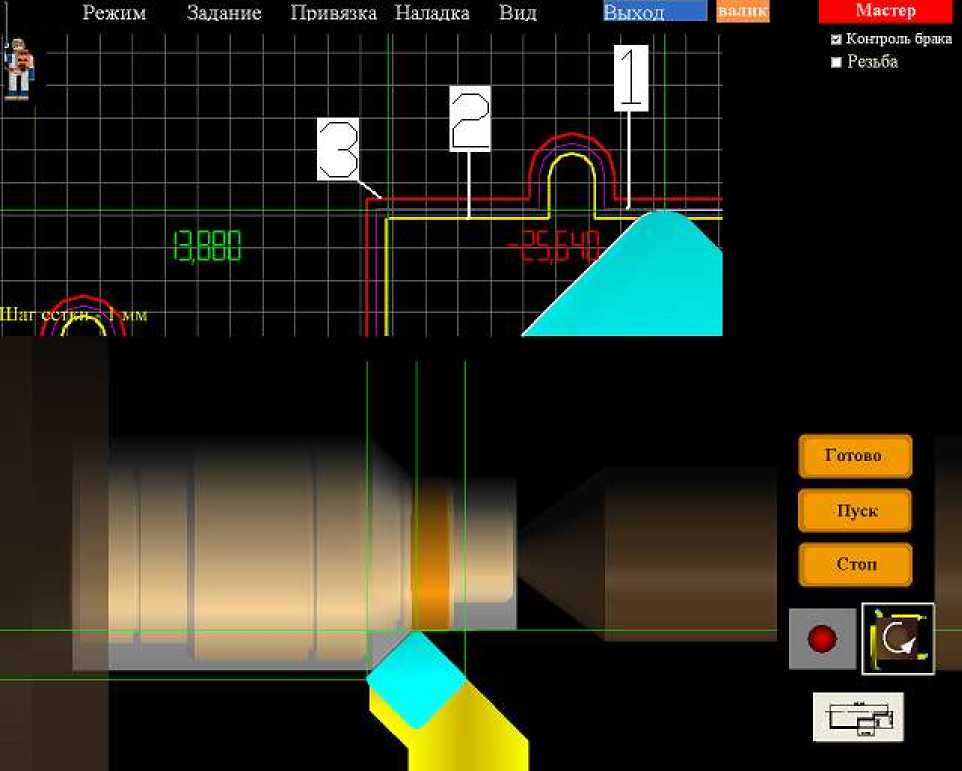

Особые преимущества применения этой системы открываются при обработке сложных поверхностей: резьбовых, конусных, сферических и внутренних поверхностей, особенно сложных (рис. 8).

Рис. 8. Детали со сложными фасонными внутренними поверхностями.

Это связано с тем, что при обработке на универсальных станках с ручным управлением не видно самого процесса обработки внутренней поверхности, другими словами, обработка ведется «вслепую».

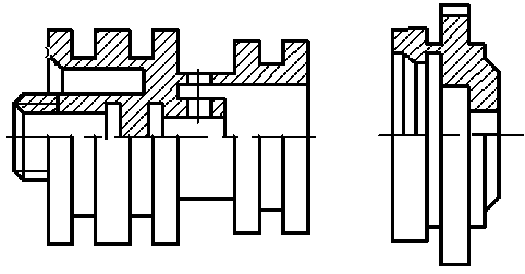

Благодаря элементам визуализации системы «ПроЭмулятор» это процесс можно значительно упростить. Это осуществляется при помощи функций «разрез» и «линза» (рис. 9), с использованием которых обработка внутренних поверхностей становится не сложнее, чем обработка наружных (рис. 10).

Обработка фасонных поверхностей, внутренних или наружных, на станке с ручным управлением требует использования специальных приспособлений, специального инструмента или же специального метода обработки.

Рис. 9. Вид окна при включенных функциях «разрез» и «линза».

Рис. 10.

а) обработка внешней поверхности заготовки;

б) обработка внутренней поверхности заготовки.

Одной из наиболее важных функций, является создание технологических программ обработки детали.

Система «ПроЭмулятор» позволяет создавать технологические программы обработки деталей двумя способами:

-

• Детальной проработкой технологии.

-

• Оперативной проработкой технологии.

Детальная проработка технологии обработки при помощи системы сквозного проектирования Adem CAD/CAM состоит из трех главных пунктов:

-

1. Создание чертежа обрабатываемой детали в модуле Adem CAD, где задается дополнительная графическая информация, включающей в себя сведения: о конфигурации заготовки, допусках, положении детали в патроне станка.

-

2. Создание технологии обработки детали, включающую в себя создание инструментальной базы путём выбора инструмента из базы данных, задание параметров режущего инструмента и расчет режимов резания.

-

3. Проверка технологии на ошибки.

У данного способа есть свои достоинства.

Во-первых, система содержит базы данных по технологическому и вспомогательному оборудованию, оснастке, режущему инструменту, материалам заготовки и.т.д.

Во-вторых, технологический процесс прорабатывается детально.

Сам процесс создания технологии обработки деталей занимает довольно много времени. Поэтому данный способ целесообразно использовать при изготовлении деталей, необходимость изготовления которых носит циклический характер.

Но если деталь нужно изготовить в единичном количестве и в кратчайшие сроки, то целесообразнее использовать способ оперативного создания технологии при помощи встроенных редакторов системы «ПроЭмулятор».

Этот способ включает следующие стадии:

исправление ошибок.

Главным достоинством данного способа заключается в оперативном создании технологии обработки детали с виртуальной визуализацией.

Недостатком же является слабая детализация технологического процесса.

Использование системы «ПроЭмулятор» для модернизации парка универсального станочного оборудования позволяет:

-

V Снизить сроки подготовки к производству

-

V Увеличить производительность ручных станков

-

V Повысить точность изготовления деталей

-

V Расширить номенклатуру изготавливаемых деталей

-

V Уменьшить стоимость изготовления деталей

-

V Осуществлять контроль загрузки станка и фиксацию брака

-

V Решить вопросы организации производственного процесса