Инженерная оценка циклической долговечности элементов технических систем

Автор: Агошков Олег Григорьевич, Цепелев Вячеслав Семенович, Петренко Юрий Алексеевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (11), 2010 года.

Бесплатный доступ

Рассматривается задача оценки циклической долговечности механических элементов технических систем, подверженных повторно-переменным эксплуатационным нагрузкам. Для обработки случайного динамического процесса эксплуатационной нагруженности используются методы схематизации, для оценки повреждаемости уравнения феноменологической теории усталости и линейная гипотеза суммирования прочностных повреждений. Приведен пример практической оценки циклической долговечности тяжело нагруженной детали.

Элементы технической системы, циклическая долговечность, динамический процесс, нагруженность, схематизация, усталость

Короткий адрес: https://sciup.org/148185830

IDR: 148185830 | УДК: 62-44

Текст научной статьи Инженерная оценка циклической долговечности элементов технических систем

Отдельные узлы или детали технических изделий, считающиеся статически "достаточно прочными", не выдерживают временного эффекта эксплуатационных нагрузок, что наносит ущерб и торговой марке и уровням продаж, а ежегодные затраты на их ремонт требуют достаточно больших затрат времени и средств.

Одним из основных видов отказов командных элементов изделий, которые не только значительно увеличивают затраты на эксплуатацию, но и зачастую могут вызывать нарушения безопасность эксплуатации, являются усталостные разрушения. Опытные данные показывают, что порядка 80% прочностных отказов связаны с усталостью материала.

К числу наиболее значимых показателей, характеризующих надежность технических изделий, работающих в условиях повторно - переменных нагрузок, относится циклическая долговечность (ЦД) их элементов.

Умение правильно назначить или рассчитать безопасный срок службы машины. обеспечивает экономически обоснованную замену критически важных деталей в ходе технического обслуживания изделий.

Для проведения такого анализа необходимо иметь временные диаграм- мы нагрузок и напряжений (осциллограммы нагруженности) в потенциально опасных местах командных элементов изделий. Эти осциллограммы могут быть получены экспериментально или из решения соответствующей динамической задачи прочности, например методом конечных элементов (МКЭ).

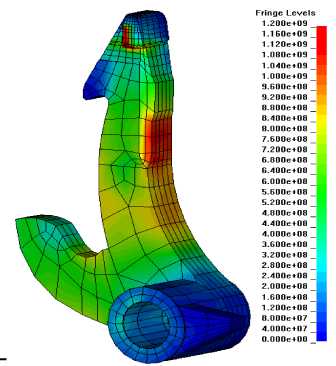

Рисунок 1 – Осциллограммы нагружен-ности

В общем случае осциллограммы представляют собой график случайного динамического процесса изменения напряжений во времени, обладающего сложной структурой (рис.1). Случайность обусловливается случайным изменением внешних сил, колебаниями элементов конструкции, изменением положения деталей и другими факторами.

Для извлечения из этих графиков количественной информации об уровне циклической напряженности детали, необходимой для расчета на выносливость, требуется заменить реальную нагруженность совокупностью простых циклов.

В общем случае любой простой асимметричный цикл напряжений характеризуется амплитудой, средним и коэффициентом асимметрии напряжений.

Для такого преобразования применяются две группы методов получения количественной информации о случайных процессах нагружения: методы непосредственной схематизации записей процессов и методы схематизации, основанные на теории случайных функций [1, 2, 3 ].

Под схематизацией понимается совокупность правил, с помощью которых реальный процесс нагружения заменяется схематизированным процессом, эквивалентным исходному по величине усталостного повреждения /1/. При этом параметры циклов, определяющие усталостные повреждения, сохраняются. При схематизации обычно используют определение характеристик за полуцикл схематизированного процесса (t Ц/2). За полуцикл принимается изменение напряжения от одного экстремума до другого.

В условиях автоматизированной обработки информации о нагруженно-сти практическое преимущество по сравнению со всеми известными методами непосредственной схематизации имеет метод «дождя», разработанный японскими специалистами М. Матсуиси и Т. Эндо в 1968г. Метод учитывает как основные, так и наложенные циклы, и позволяет выделить циклы с наибольшим повреждающим воздействием . Правила обработки осциллограммы случайного процесса нагруженности по этому методу определены в работе [ 1 ].

Метод состоит из двух этапов: непосредственно схематизации процесса нагружения и статистической обработки полученной информации.

В результате схематизации получают временной ряд экстремумов полуциклов ( max j, min j ), которые можно преобразовать к амплитудам ( ), средним напряжениям ( ) и коэффи циентам асимметрии (r ) полуциклов:

^a , j (^ max, j *-^min, j )/2;

^m , j — (^max, j "*" ^min, j )/2 ;

F . = CT . / ст ..

, j min, j max, j .

Совокупность ( k ) полуциклов за характерный период работы изделия, например, один рабочий ход, называется блоком нагружения. Блок измеряется наработкой, в качестве которой может выступать любой обоснованный характером работы период эксплуатации изделия (часы, циклы работы, км пробега, мили плавания, и т. п.). При этом некоторые полуциклы могут повторяться n j раз.

Результаты обработки можно представить в форме таблицы вида:

|

№ цикла |

a , j |

m , j |

г . , j |

n j |

|

1 |

a ,1 |

m ,1 |

r ,1 |

n 1 |

|

k |

a , k |

m , k |

r , k |

n k |

Для практической оценки ЦД необходимо иметь усталостные характеристики материала и кривые усталости материала. Последние, обычно, имеют вид экспериментальной зависимости

Nf„=N ^ „,, Ma ) , (1)

где N число циклов до разрушения при заданной постоянной амплитуде напряжении , M совокупность необходимых усталостных и прочностных характеристик материала элемента конструкции.

Для учета наличия разных амплитуд напряжений используется техническая гипотеза линейного суммирования прочностных повреждений. Относительное повреждение в каждом j-том расчетном цикле нагружения определяется как aj=nj/N(paJ,Ma). Повреждение за один блок нагружения - n aбл = a . Предельное относительное j=1

повреждение, соответствующее разрушению, a 1 .

Число блоков нагружения, выдерживаемых элементом конструкции до разрушения, может быть определено в виде: L = a / a .

Линейная гипотеза суммирования прочностных повреждений вызывает нарекания специалистов. Тем не менее, она широко применяется на практике из-за простоты и достаточной надежности. Однако, использование любой другой обоснованной гипотезы принципиально сущности проведения оценки не меняет.

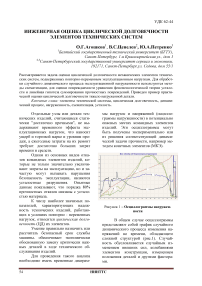

Рассмотрим практическое применение представленных выше положений для проектной оценки ЦД тяжело нагруженной детали рычаг – выбрасыватель (рис.2).

На малую лапку рычага ударяет массивный ползун, двигающийся со скорость до 5,5 м/с (сила Р ). При повороте вокруг оси зацепом длинного плеча рычаг воздействует на упругую конструкцию (сила R ).

Материал детали сталь 38ХН3 с КП-80 по данным стандарта имеет следующие минимальные характеристики: временное сопротивление -СУ в =981 МПа; предел текучести - с 0,2 = 785 МПа; относительное поперечное сужение - \|/=45 %.

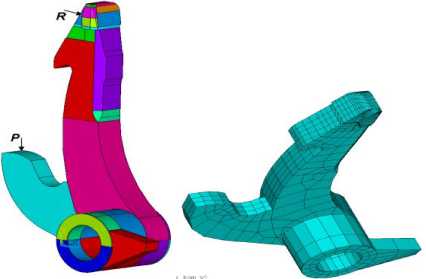

Для получения информации о на-груженности выполнен конечноэлементный анализ напряженно-деформированного состояния (НДС) детали в динамической постановке при различных возможных режимах нагружения. КЭ-модель детали и характер распределения НДС для одного из режимов представлены на рис.2, 3.

На рис.4 представлен упрощенный график расчетной динамической нагруженности детали в узле № 843.

В результате схематизации выделяются 3 полных цикла (выделены цве- том на рис.4.) с характеристиками, представлеными в таблице 1.

Поскольку деталь работает в условиях реверсивного упругопластического деформирования с числом циклов, то в качестве зависимости (1) целесообразно использовать уравнения феноменологической теории усталостного разрушения в малоцикловой зоне [2,3].

Рисунок 2 – КЭ-схема нагруженной дета- ли

Рисунок 3 – Распределение интенсивности напряжений

При расчетах циклической долговечности на малоцикловую усталость применяются зависимости, учитывающие асимметрию нагружения [2]:

-для жесткого нагружения :

E ln ( 4 N ) m 1

1 -vj

а-|

1 -для

1+ r

1+ k

1 r 1

мягкого нагружения:

AE a2

a 2 N m 2

1-V b

1+ r ,

1+ k

1 r 1

где r – коэффициент асимметрии; – пластичность материала с учетом асимметрии; m 1 , m 2 – показатели степени кривой усталости; -1 = k -1 ∙ в – предел ограниченной выносливости при симметричном цикле.

ния в каждом расчетном цикле определяется как минимальное значение :

W a1 1 mi , где i= 1,2;

N i

W i

i

mi

;

b

б)

Таблица1 – Результаты схематизации

|

сЗ г=1 У S СТ ^ |

Интенсивность напряжений, МПа |

S о И ^ Г) ^ о н о |

|||

|

max |

min |

амплитуда |

среднее |

||

|

1 |

1330 |

0 |

665 |

665 |

0,0 |

|

2 |

780 |

600 |

90 |

690 |

0,8 |

|

3 |

1280 |

1170 |

55 |

1225 |

0,9 |

11 11,5 12 12,5 13 13,5 14 14,5 15

Эти нагружения представляют собой достаточно контрастные режимы, между которыми располагаются реальные зоны работы элементов конструкций. Тогда, число циклов до разруше-

Ni , расч =min ( N i , i = 1, 2 ) •

Число выстрелов до разрушения L = a f /а бл .

Расчеты по указанным выше зависимостям, проведенные с помощью электронных таблиц MS EXСEL представлены в таблице 2.

Как следует из расчетов деталь может выдержать10 тысяч рабочих циклов (рис.4).

Таблица 2 – Результаты оценки циклической долговечности

|

Амплитуда напряжений, МПа |

665 |

90 |

55 |

|

N1 (жесткое нагружение) |

1,0E+04 |

1,0E+11 |

1,0E+11 |

|

N2 (мягкое нагружение) |

2,83E+07 |

1,00E+11 |

1,00E+11 |

|

Nmin |

1,0E+04 |

1,0E+11 |

1,0E+11 |

|

Повреждение |

9,90E-05 |

0,00E+00 |

0,00E+00 |

|

Сум Повреждение |

9,90E-05 |

||

|

Цикл долгов |

10101 |

||