Использование анаэробных адгезивов для восстановления оборудования на предприятиях бытового обслуживания

Автор: Башкирцев Владимир Иванович, Посеренин Сергей Петрович, Башкирцев Юрий Владимирович

Журнал: Сервис в России и за рубежом @service-rusjournal

Рубрика: Техническое обслуживание оборудования

Статья в выпуске: 4 (51), 2014 года.

Бесплатный доступ

Одним из видов ремонта является восстановление изношенных деталей различных машин и приборов, где эффективным, в частности, может быть использование анаэробных адгезивов. Представлены сравнительные характеристики анаэробных адгезивов показаны их возможности при восстановлении деталей машин и оборудования. Предложены типовые технологии восстановления машин и оборудования с использованием анаэробных адгезивов. Основой анаэробных составов являются способные к полимеризации соединения акрилового ряда, чаще всего диметакриловые эфиры полиалкиленгликолей. В анаэробный состав входят ингибирующие и инициирующие системы, обеспечивающие его длительное хранение и быстрое отверждение в зазорах, а также загустители, модификаторы, красители и другие добавки. Все марки анаэробных адгезивов являются однокомпонентными материалами. На скорость отверждения анаэробных адгезивов влияют величины зазоров между сопрягаемыми поверхностями, температура, качество очистки поверхности, характер покрытия и т.д. Использование полимерных материалов позволяет восстановить работоспособность такого блока, причем без снятия двигателя с корпуса и полной его разборки.

Адгезия, анаэробный адгезив, клеевой состав, ремонт, восстановление, жидкость, давление, герметизация, фиксация, зазор

Короткий адрес: https://sciup.org/14057815

IDR: 14057815 | УДК: 621.793 | DOI: 10.12737/4847

Текст научной статьи Использование анаэробных адгезивов для восстановления оборудования на предприятиях бытового обслуживания

Согласно проекту Федерального закона «Об основах организации бытового обслуживания населения в Российской Федерации» в стране предусмотрена интенсификация дальнейшего развитие бытового обслуживания населения. Задачи в области организации бытового обслуживания населения определяют увеличение видов оказываемых бытовых услуг и обеспечение их доступности для населения с необходимой гарантией качества [1]. Росстандарт постановлением № 163 от 28 июня 1993 г. утвердил Общероссийский классификатор услуг населению, в котором техническое обслуживание и ремонт разбито на подгруппы и виды бытовых услуг. Одним из видов ремонта является восстановление изношенных деталей различных машин и приборов, где эффективным может быть использование анаэробных адгезивов1.

Последние представляют собой смеси специальных жидких веществ различной вязкости и такой адгезивный материал способен длительное время оставаться в исходном состоянии без изменения свойств и быстро отвердевать с образованием прочного полимерного слоя в узких зазорах между поверхностями при температурах 15—35 0С в условиях прекращения контакта с кислородом воздуха [2].

Основой анаэробных составов являются способные к полимеризации соединения акрилового ряда, чаще всего диметакриловые эфиры полиалкиленгликолей. В анаэробный состав входят ингибирующие и инициирующие системы, обеспечивающие его длительное хранение и быстрое отверждение в зазорах, а также загустители, модификаторы, красители и другие добавки. Все марки анаэробных адгезивов являются однокомпонентными материалами. Производство их освоено как отечественной промышленностью, так и за рубежом [3], а сравнительные технологические характеристики представлены в таблице 1.

Таблица 1

Сравнительные характеристики анаэробных адгезивов

|

Марка |

Цвет |

Уплотняемый зазор, не более (резьбы) |

Диапазон рабочих температур 0С |

Производитель |

|

Составы для слабой фиксации резьбы |

||||

|

Анатерм-17 |

синий |

0,35 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

Унигерм-2М |

зеленый |

0,15 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

Low Strength Thred lockers |

пурпурный |

не более М6 |

-54…+149 |

Permatex (США) |

|

Анагерм-100 |

зеленый |

0,3 мм |

-60…+150 |

ООО «ТЕХНО-БАЗИС» |

|

Анагерм-120 |

зеленый |

0,45 мм |

-60…+150 |

ООО «ТЕХНО-БАЗИС» |

|

Составы для средней фиксации резьбы |

||||

1 Наименование «анаэробный» заимствовано из биологической терминологии, где оно применялось к микроорганизмам, существующим без доступа кислорода.

|

Medium Strength Thereadlockers |

синий |

М6…М20 |

-54…+149 |

Permatex (США) |

|

Анатерм-18 |

синий |

0,4 мм |

-60…+100 |

ФГУП «НИИ полимеров» |

|

Унигерм-6 |

красный |

0,3 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

Анагерм-101 |

зеленый |

0,3 мм |

-60…+150 |

ООО «ТЕХНО-БАЗИС» |

|

LOCTITE -243 |

синий |

>М36 |

-55…+150 |

LOCTITE |

|

Составы для прочной фиксации резьбы |

||||

|

Анагерм-102 |

синий |

0,3 мм |

-60…+150 |

ООО «ТЕХНО-БАЗИС» |

|

High Strength Thread locker |

красный |

М10…М20 |

-54…+149 |

Permatex (США) |

|

Анатерм-111 |

зеленый |

0,4 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

Унигерм-9 |

зеленый |

0,3 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

LOCTITE -270 |

зеленый |

>М20 |

-55…+150 |

LOCTITE |

|

Составы для фиксации подшипников, втулок |

||||

|

LOCTITE -603 |

зеленый |

0,15 |

-50…+150 |

LOCTITE |

|

LOCTITE -638 |

зеленый |

0,25 |

-50…+150 |

LOCTITE |

|

Bearing Mount for Close Fits |

зеленый |

0,18 |

-50…+204 |

Permatex (США) |

|

Bearing mount for Wom Parts |

серебрян ый |

0,5 |

-54…+149 |

Permatex (США) |

|

Анагерм103ВТ |

оранжевый |

0,3 |

до 250 |

ООО «ТЕХНО-БАЗИС» |

|

Анагерм-103 |

красный |

0,4 мм |

-60…+150 |

ООО «ТЕХНО-БАЗИС» |

|

Анатерм-6К |

красный |

0,45 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

Анатерм-111 |

зеленый |

0,4 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

Составы для герметизации микротрещин |

||||

|

Анагерм-112 |

синий |

0,05 |

до+150 |

ООО «ТЕХНО-БАЗИС» |

|

Анатерм-1у |

красный |

0,1 |

-50…+150 |

ФГУП «НИИ полимеров» |

|

Унигерм-7 |

зеленый |

0,2 |

-50…+150 |

ФГУП «НИИ полимеров» |

|

Герметизирующие составы (жидкие прокладки) |

||||

|

Анагерм-130 |

зеленый |

0,6 мм |

-60…+150 |

ООО «ТЕХНО-БАЗИС» |

|

Анатерм-501 |

красный |

0,6 мм |

-60…+150 |

ФГУП «НИИ полимеров» |

|

Anaerobic Flange Sealant |

красный |

0,38 мм |

-54…+149 |

Permatex (США) |

|

LOCTITE -577 |

желтый |

- |

-55…+150 |

LOCTITE |

Правильный выбор анаэробных адгезивов зависит не только от условий нагружения деталей, температурного режима в соединении, но и от зазора между соединяемыми поверхностями. Поэтому одним из основных параметров, который учитывают при выборе анаэробного адгезива, является его вязкость. Ее подбирают исходя из величины зазора между собираемыми деталями (табл. 2).

По прочностным свойствам анаэробные полимерные материалы делятся на высоко, средне- и низкопрочные, а после отверждения обладают высокой термической и химической стойкостью, обеспечивают работоспособность узлов и деталей при эксплуатации их в контакте с органическими растворителями и агрессивными средами в широком интервале температур и давлений.

Таблица 2

Зависимость уплотняемого зазора от вязкости анаэробного адгезива

|

Зазор, мм |

до 0,07 |

до 0,15 |

до 0,25 |

до 0,35 |

до 0,60 |

|

Вязкость адгезива, Мпа |

520 |

100150 |

500800 |

(13) 103 |

(535) 103 |

Скорость отверждения и время достижения максимальной прочности соединений с использованием анаэробных адгезивов зависит от температуры окружающей среды. При температуре ниже 15 0С полимеризация замедляется. Благодаря высокой проникающей способности анаэробные полимерные материалы плотно заполняют трещины, микродефекты сварных швов и зазоры.

На скорость отверждения анаэробных полимеров влияет материал, контактирующий с полимером. По этому признаку материалы делятся на три группы: 1) активные – ускоряющие отверждение полимера (сплавы меди, никель, малоуглеродистые стали);

-

2) нормальные – не влияющие на скорость отверждения (железо, углеродистые стали, цинк);

-

3) пассивные – замедляющие отверждение (высокоуглеродистые стали, алюминий, золото, титан и его сплавы, материалы с антикоррозионными покрытиями, пластмассовые изделия).

На открытых поверхностях анаэробные адгезивы остаются жидкими неограниченное время и легко удаляются, в том числе водно-моющими растворами. Технология нанесения анаэробных адгезивов проста и универсальна. При выполнении всех видов ремонтных работ эту операцию производят вручную, нанося непосредственно из стандартного флакона, который имеет специальный наконечник.

На скорость отверждения анаэробных адгезивов влияют величины зазоров между сопрягаемыми поверхностями, температура, качество очистки поверхности, характер покрытия и т.д. К преимуществам анаэробных адгезивов относятся:

-

- 2KA>:0O A:>@>ABL >B25@645=8O, (2@5AB02;O5B 15 30 <8=);

-

- 2KA>:0O 2O7:>ABL (?@8 25 0С для некоторых марок адгезивов ее значения достигают 100000 – 250000 МП сек), что позволяет уплотнять зазоры до 3 мм (за исключением пропитывающих составов);

-

- AB018;L=>ABL A2>9ств при длительной эксплуатации в условиях резкого перепада температур и повышенной вибрации;

-

- 2KA>:85 ?@>G=>AB=K5 E0@0:B5@8AB8:8 (?@>G=>ABL ?@8 C40@=>< A42835 8 20 : 6/<2; предел прочности на сдвиг 20 – 30 МПа).

К недостаткам анаэробных составов следует отнести:

-

- =52KA>:CN ?@>G=>ABL ?@8 A:;5820=88 70<0A;5==KE ?>25@E=>AB59 (?@545; ?@>G=>AB8 =0 A4283 0,5 5 0);

-

- 8<5NICN <5AB> 7028A8<>ABL ?@>G=>AB=KE A2>9AB2 >B25@645==>3> адгезива от величины зазора между соединяемыми поверхностями и некоторые другие.

Заводом-изготовителем ФГУП «НИИ полимеров» (г. Дзержинск) анаэробные адгезивы фасуются в основном во флаконы емкостью 200 г, что устраивает только крупные машиностроительные предприятия. Заводом освоена очень широкая номенклатура составов, которая подбирается в зависимости от вида и размера соединения. Однако потребность при ремонте такими материалами часто ограничивается 1 … 5 граммами, что затрудняет их использование при ремонте и обслуживании, например, бытовой и сельскохозяйственной техники.

Имеющиеся научные исследования показывают высокую эффективность использования анаэробных полимеров как в чистом виде, так и с использованием различных наполнителей, позволяющих получить требуемые свойства адгезива [1].

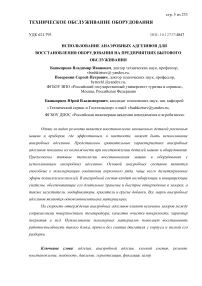

При эксплуатации техники в корпусных деталях могут появляться микротрещины, причем они могут иметь место даже на новых деталях из-за некачественного литья. При длительной эксплуатации в местах концентрации напряжений они инициируют усталостные трещины (рис. 1а) вблизи болта крепления головки цилиндра, которая соединяет полость системы охлаждения и канал подачи масла в головку блока. Это является причиной попадания масла в систему охлаждения двигателя.

Ни одна из существующих традиционных технологий с использованием сварки не пригодны для заделки показанной трещины, и блок с таким повреждением обычно выбраковывается. Использование полимерных материалов позволяет восстановить работоспособность такого блока, причем без снятия двигателя с автомобиля и полной его разборки.

Рис. 1. Герметизация микротрещин в блоке цилиндров

Для герметизации подобных трещин в корпусных деталях (при толщине стенок более 3 мм) можно использовать специально разработанные для этих целей отечественные анаэробные герметики. Они представляют собой жидкости различной вязкости, способные длительное время оставаться в исходном состоянии без изменения свойств и быстро отвердевать в узких зазорах при 15—35 0С после прекращении контакта с кислородом воздуха с образованием прочного полимерного слоя. Герметики после отвердевания обладают высокой термической и химической стойкостью, обеспечивают работоспособность узлов и деталей при эксплуатации их в контакте с органическими растворителями, агрессивными средами при температуре от –50 до +150 0С. Благодаря высокой проникающей способности анаэробные полимерные материалы (рис. 2) плотно заполняют трещины, микродефекты сварных швов, зазоры, что используется при ремонте.

Рис. 2. Набор для герметизации микротрещин

Трещина имеет непостоянный зазор, поэтому в набор входят два состава. Состав АН-1У (ТУ 6-01-1308-85) обладает повышенной проникающей способностью: он отверждается только в зазоре менее 0,1 мм, а полимер Уг-7 (ТУ 6-01-1312-85) имеет повышенную вязкость и отверждается в зазоре до 0,2 мм.

Технология герметизации микротрещин следующая. Трещину обезжиривают («проливают») ацетоном или бензином, продувают сжатым воздухом и сушат. Деталь необходимо установить таким образом, чтобы трещина располагалась вертикально и несколько раз из флакона нанести менее вязкий и обладающий повышенной проникающей способностью герметик марки АН-1У (красный). После часовой выдержки при комнатной температуре пропитывают трещину более вязким герметиком Уг-7 (зеленый). Время полного отверждения герметиков при комнатной температуре составляет около 6 часов. Повышение температуры сокращает время отверждения, понижение – увеличивает.

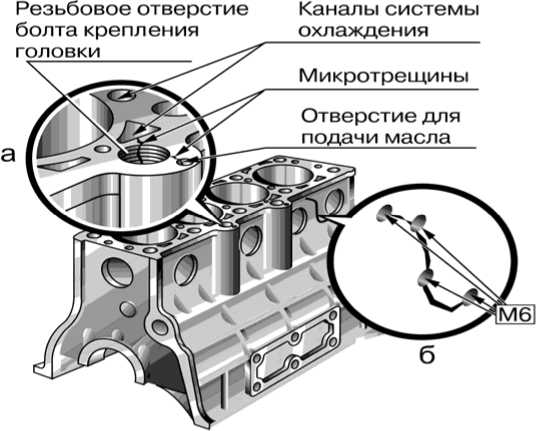

Если к трещине имеется доступ (рис. 1б), то для предотвращения распространения трещины концы ее рассверливают под резьбу М6, и в подготовленное отверстие вворачивается заглушка с нанесенным высокопрочным анаэробным герметиком. Для большей жесткости детали и устранения перемещений между изломами длинных трещин можно дополнительно просверлить несколько отверстий под резьбу с последующей установкой резьбовых заглушек на высокопрочном герметике. Работоспособность ослабленной посадки подшипника качения (рис. 3) как в корпусе, так и на валу позволяют восстановить анаэробные составы.

Рис. 3. Восстановление посадки подшипника качения

Составы Анатерм-6к, Анатерм-111 позволяют восстановить зазоры до 0,27 мм. Время схватывания состава при комнатной температуре составляет 25– 30 минут, время отверждения – 5–6 часов. Быстросхватывающийся анаэробный клей Permatex® Bearing Mount for Close Fits имеет низкую вязкость, повышает плотность посадки, диаметральный зазор при использовании этого состава не должен превышать 0,13 мм. Кремообразный состав Permatex® Bearing mount for Worn Parts используется при зазорах до 0,5 мм на диаметр.

Перед нанесением полимера восстанавливаемую поверхность тщательно очищают. Механическим путем удаляют окалину и ржавчину. Поверхности обезжиривают кистью или тампонами из хлопчатобумажной ткани, смоченными бензином или ацетоном, и просушивают. Анаэробный состав наносят из капельницы флакона на всю наружную поверхность одной из соединяемых деталей и собирают узел так, чтобы герметик не попал на сепаратор или беговые дорожки подшипника.

При больших износах необходимы операции по центровке деталей. Можно, например, использовать центрирующие вкладыши, изготовленные из мягкого листового металла или мягкой проволоки. При восстановлении партии одинаковых деталей целесообразно использовать специально изготовленные оправки (рис. 4).

Рис. 4. Центрирование подшипника относительно вала оправкой: а – несиметрично изношенное посадочное место под подшипник, б – неизношенная часть вала

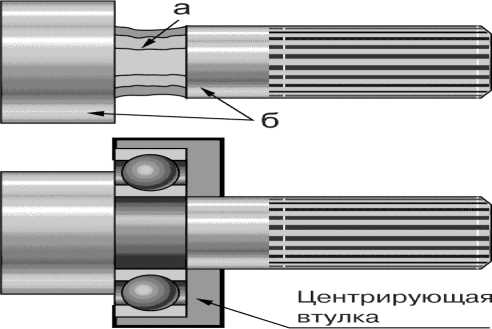

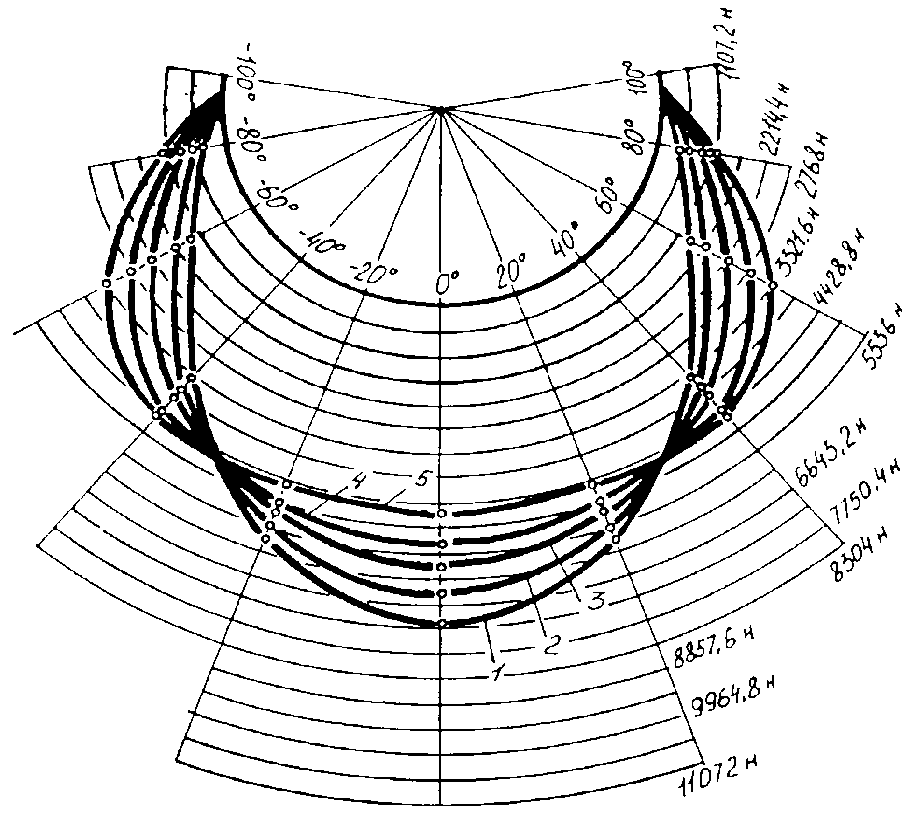

Для обеспечения центровки подшипника относительно оси вращения вала необходимо, чтобы оправка опиралась на один из неизношенных участков поверхности вала. В этом случае подшипник, находящийся в оправке, будет отцентрирован относительно оси вращения вала. Исследования показали, что работоспособность восстановленного таким образом посадочного места под подшипник качения оказывается даже выше, чем у соединения без полимерной прослойки [3]. Это объясняется следующим. Наличие полимера между обоймой подшипника и корпусом (валом) способствует более равномерному распределению Нагрузки между телами качения (рис. 5).

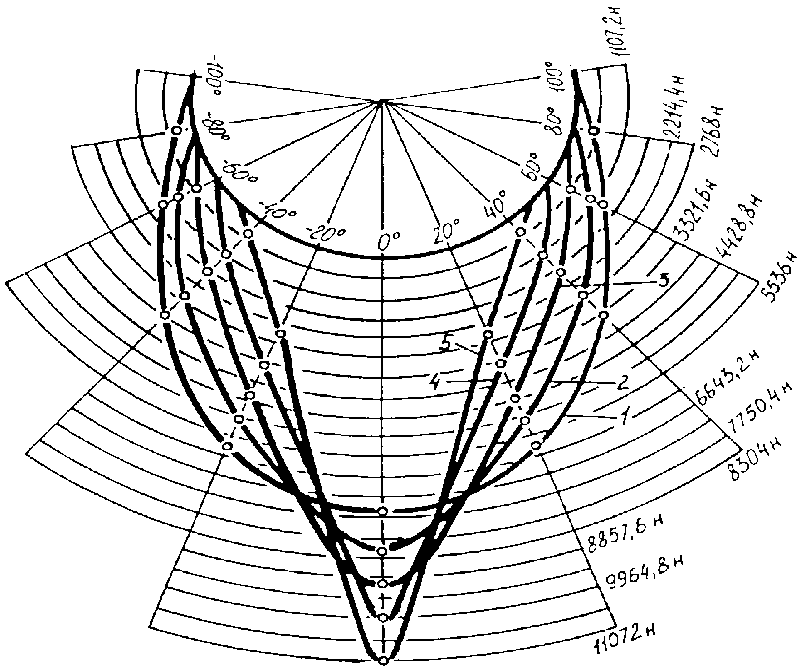

Рис. 5. Распределение нагрузки в подшипнике качения при установке на полимер толщиной, мм: 1-0,008; 2-0,053; 3-0,098; 4-0,139; 5-0, 182

При этом происходит более равномерное распределение нагрузки между телами качения подшипника и снижается контактное давление на рабочих поверхностях деталей подшипника. Если подшипник установлен без полимера, то нагрузка концентрируется практически на одно тело качения (рис. 6), причем эта концентрация увеличивается при нарастании зазора в соединении, что резко снижает срок службы подшипника. Кроме того, полимерная прослойка предохраняет поверхности от коррозии.

Рис. 6. Распределение нагрузки в подшипнике качения при установке без полимера, мм: 1 – натяг 0,005; 2 – зазор 0,057; 3 – зазор 0,123; 4 – зазор 0,236; 5 – зазор 0,336

Предлагаемые технологии прошли производственные испытания и рекомендованы к внедрению на предприятиях бытового обслуживания.

Список литературы Использование анаэробных адгезивов для восстановления оборудования на предприятиях бытового обслуживания

- Башкирцев Ю.В., Никишина О.С. Теоретические предпосылки использования формообразующих клеевых составов для технического сервиса АПК//Международный научный журнал. 2010. № 2. С. 83-87.

- Башкирцев Ю.В., Клубничкин Е.Е., Никишина О.С. Использование клеевых составов при ремонте//Сельский механизатор. 2011. № 3. С. 34-35.

- Иванов В.А., Багадаев А.К. Рациональное проектирование композиционных полимерных материалов//Межвузовский сборник «Наука и образование. Новые технологии», «Экономика и технологии». 2004. № 1.

- Иванов В.А., Шагунов Д.В., Байкин С.Д. Модернизация оборудования сервиса как способ расширения его технологических возможностей//Электротехнические и информационные комплексы и системы. Т. 8, 2012. № 2. С. 2-8

- Синельников А. Ф. Основы технологии производства и ремонт автомобилей. М.: Академия, 2011, 320 с.