Использование медеплавильного шлака в производстве цементов общестроительного назначения

Автор: Капустин Федор Леонидович, Афанасьева Марина Алексеевна

Рубрика: Строительные материалы и изделия

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

Представлены результаты исследований по использованию гранулированного шлака медеплавильного производства в качестве вспомогательного компонента минеральной добавки при помоле цементов общестроительного назначения. Изучены состав, свойства и размалываемость медеплавильного шлака, влияние его на продолжительность помола, гранулометрический состав и физико-механические свойства общестроительных цементов.

Медеплавильный гранулированный шпак, минеральная добавка, вспомогательный компонент, цемент, помол, размалываемость, физико-механические свойства

Короткий адрес: https://sciup.org/147154352

IDR: 147154352 | УДК: 666.94

Текст научной статьи Использование медеплавильного шлака в производстве цементов общестроительного назначения

На металлургических заводах при плавке медных концентратов в отражательных печах и водной грануляции шлакового расплава образуется медеплавильный гранулированный шлак (МГШ), который складируется в отвалах и загрязняет окружающую природную среду. В настоящее время МГШ в незначительном количестве используется на цементных заводах в качестве железосодержащего компонента сырьевой смеси портландце-ментного клинкера, а также для получения абразивного порошка.

Исследованиями ученых России, Казахстана, Польши и Индии показано, что МГШ можно использовать при помоле общестроительных цементов в качестве минеральной добавки в количестве от 10 до 30 % без существенного снижения активности цементов [1–3]. В соответствии с ГОСТ 31108-2003 в состав общестроительных цементов для улучшения технологии помола или физикомеханических свойств допускается введение вспомогательного компонента минеральной добавки в количестве до 5 %. Цель исследовательской работы – установить возможность использования МГШ в качестве вспомогательного компонента минеральной добавки при помоле цементов общестроительного назначения.

Для получения цементов использовали клинкер ЗАО «Невьянский цементник» (КН = 0,92, n = 2,07, p = 1,25) следующего минералогического состава, %: 60,8 С 3 S; 14,7 C 2 S; 7,4 C 3 A; 13,9 C 4 AF. При помоле цементов в качестве основной минеральной добавки применяли доменный гранулированный шлак (ДГШ) 2 сорта ОАО «Мечел», вспомогательного компонента - МГШ ОАО «Святогор», для регулирования схватывания цементов – гипсоангидривовый камень Ергачинского месторождения.

Исследованная проба МГШ имела черный цвет, влажность до 1,0 % и следующий зерновой состав, мас. %: более 5 мм – 1,0; 2,5–5 мм – 4,0; 1,25–2,5 мм – 11,3; 0,63–1,25 мм - 48,6; 0,16–0,63 мм – 32,5; менее 0,16 мм – 2,5. Истинная плотность шлака 3,52 г/см³, насыпная плотность – 1660 кг/м3, твердость по шкале Мооса 6–7, химический состав, мас. %: +4,06 ∆m прк ; 32,53 SiО 2 ; 4,93 А1 2 О 3 ; 43,56 FeО; 5,62 СаО; 1,65 MgO; 4,15 SО 3 ; 0,16 ТiО 2 ; 0,05 МnО. Фазовый состав представлен в основном стеклофазой, фаялитом и магнетитом.

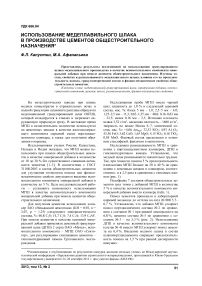

Исследована размалываемость МГШ в сравнении с портландцементным клинкером, ДГШ и гипсоангидритовым камнем. Установлено, что медный шлак размалывается значительно труднее. Так, при тонкости помола 5 % продолжительность измельчения МГШ больше на 20 и 40 % по сравнению с доменным шлаком и клинкером, соответственно, и в 2,5 раза в сравнении с гипсовым камнем (рис. 1).

Подобраны 7 составов общестроительных цементов трех типов с добавкой МГШ в количестве 5 % в качестве вспомогательного компонента минеральной добавки вместо клинкера (табл. 1).

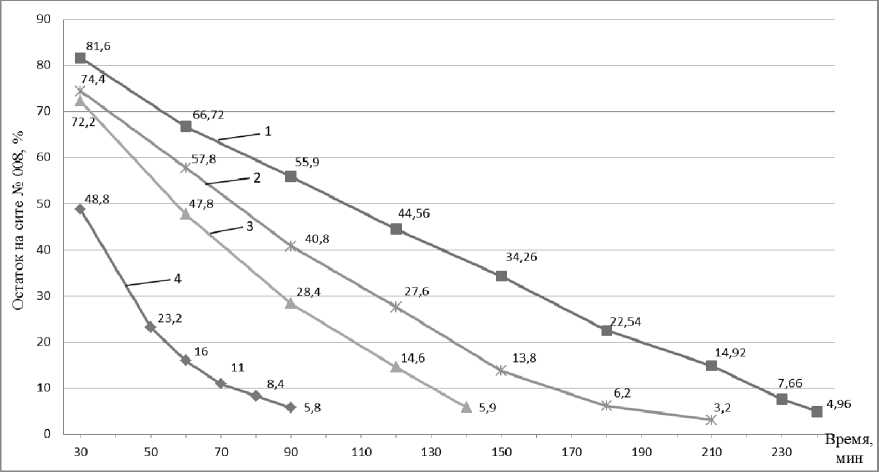

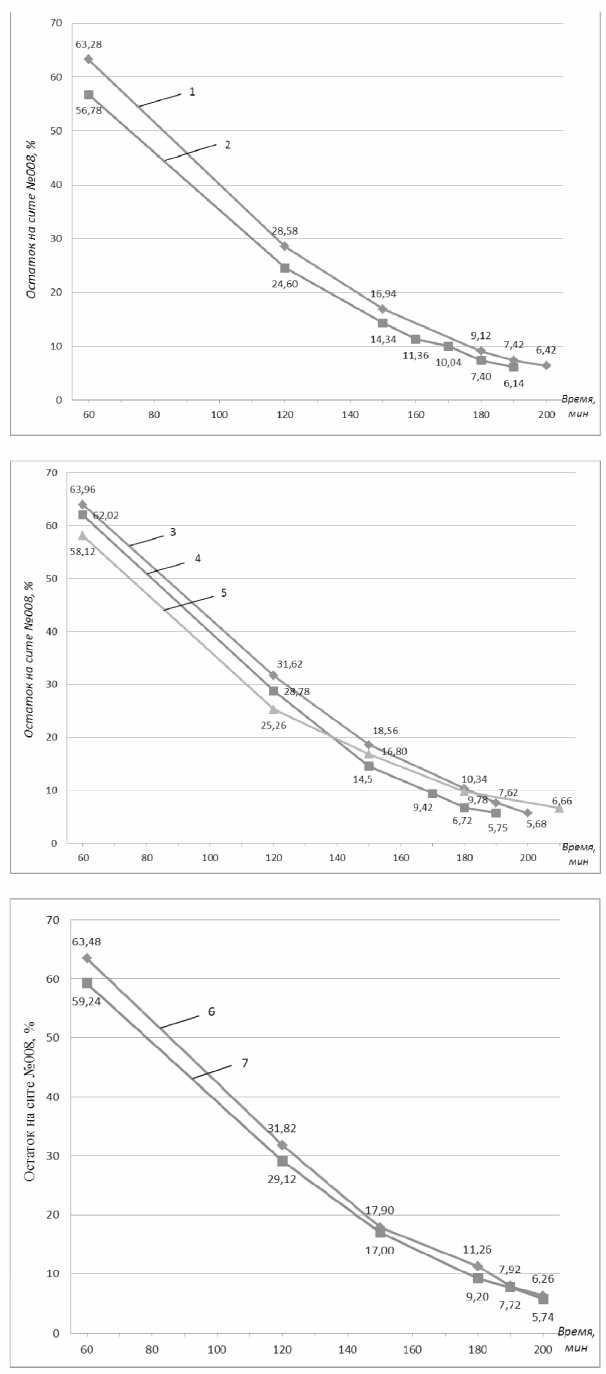

Помол цементов проводили в лабораторной шаровой мельнице до остатка на сите № 008 5,7– 6,7 %. Установлено, что добавка МГШ ускоряет помол портландцемента состава № 2 по сравнению с составом № 1 при равной дисперсности на 6,8 %, цемента состава № 5 по сравнению с составом № 3 – на 5,3 % (рис. 2). Использование ДГШ в качестве вспомогательного компонента (состав № 4) вместо МГШ ускоряет помол цемента на 6,4 %. Введение медного шлака в состав шлакопортландцемента сокращает продолжительность помола на 1,5 % при равной дисперсности вяжущих.

Рис. 1. Кинетика помола сырьевых материалов: 1 – медный гранулированный шлак;

2 – доменный гранулированный шлак; 3 – портландцементный клинкер; 4 – гипсоангидритовый камень

Таблица 1

Состав исследованных цементов

|

Номер состава |

Вид цементов |

Тип цементов |

Вещественный состав цемента, мас. % |

|||

|

клинкер |

ДГШ |

МГШ |

гипс |

|||

|

1 |

Портландцемент |

ЦЕМ I |

100 |

– |

– |

4 |

|

2 |

95 |

– |

5 |

4 |

||

|

3 |

Портландцемент с минеральными добавками |

ЦЕМ II/А-Ш |

85 |

15 |

– |

4 |

|

4 |

80 |

15+5 |

– |

4 |

||

|

5 |

80 |

15 |

5 |

4 |

||

|

6 |

Шлакопортланд-цемент |

ЦЕМ III/А |

60 |

40 |

– |

4 |

|

7 |

55 |

40 |

5 |

4 |

||

Таблица 2

Результаты физико-механических испытаний цементов

|

Номер состава |

Содержание SО3, мас. % |

Продолжительность помола, мин |

Содержание частиц фракции, мм, мас. % |

Т онкость помола, мас. % |

У дельная поверхность, м2⁄кг |

|||||

|

менее 5 |

5–30 |

30–50 |

50–80 |

80–100 |

более 100 |

|||||

|

1 |

2,31 |

200 |

20,0 |

49,2 |

14,0 |

10,4 |

2,9 |

3,5 |

6,42 |

337 |

|

2 |

2,59 |

190 |

20,5 |

49,4 |

13,8 |

10,1 |

2,8 |

3,4 |

6,14 |

359 |

|

3 |

2,48 |

200 |

20,8 |

47,6 |

15,1 |

10,7 |

2,7 |

3,1 |

5,68 |

368 |

|

4 |

2,52 |

188 |

– |

– |

– |

– |

– |

– |

5,76 |

343 |

|

5 |

2,68 |

190 |

21,2 |

47,0 |

14,6 |

10,5 |

3,3 |

3,4 |

6,66 |

344 |

|

6 |

2,63 |

200 |

19,1 |

44,6 |

17,1 |

12,9 |

3,2 |

3,1 |

6,26 |

325 |

|

7 |

2,82 |

200 |

19,8 |

45,2 |

16,9 |

12,2 |

3,1 |

2,8 |

5,74 |

350 |

Исследование гранулометрического состава цементов показало, что добавка МГШ изменяет их зерновой состав: снижает количество крупных частиц фракции 30–80 мкм и увеличивает содержание более мелких частиц размером менее 30 мкм, что повышает удельную поверхность цементов.

Добавка медного шла к а незначительно увелич и вает содержание SО3 в цементах (табл. 2). Все цементы удовлетворяют требова н иям ГОСТ 31108-2003 по началу схватывания (табл. 3). Прочность цементов определяли через 7 и 28 сут твердения образцов в воде, а также после пропаривания. Установлено, что добавка МГШ у меньшает

Капустин Ф.Л., Афанасьева М.А.

Рис. 2. Влияние вспомогательного компонента МГШ на кинетику помола цементов разных типов : номер кривой соответствует составу цемента по табл. 1

Таблица 3

Результаты испытаний портландцементов по ГОСТ 30744-2001

|

Номер состава |

НГ, мас. % |

Сроки схватывания, ч-мин |

Предел прочности, МПа, через, сут |

Тип и класс цемента |

||||

|

при изгибе |

при сжатии |

|||||||

|

начало |

конец |

7 |

28 |

7 |

28 |

|||

|

1 |

25,94 |

2-50 |

4-00 |

3,66 |

7,58 |

22,8 |

40,3 |

ЦЕМ I 32,5Н |

|

2 |

25,94 |

3-15 |

4-30 |

2,95 |

7,14 |

21,1 |

35,4 |

ЦЕМ I 32,5Н |

|

3 |

26,15 |

2-25 |

3-40 |

4,97 |

7,17 |

23,9 |

36,6 |

ЦЕМ II/А-Ш 32,5Н |

|

4 |

26,67 |

2-55 |

3-30 |

4,86 |

6,97 |

19,0 |

35,4 |

ЦЕМ II/А-Ш 32,5Н |

|

5 |

27,44 |

3-00 |

4-00 |

4,35 |

6,49 |

18,4 |

32,8 |

ЦЕМ II/А-Ш 32,5Н |

|

6 |

25,47 |

1-40 |

4-00 |

3,34 |

5,46 |

12,9 |

24,4 |

ЦЕМ III/А 22,5Н |

|

7 |

25,56 |

2-00 |

4-20 |

3,13 |

5,40 |

11,8 |

22,6 |

ЦЕМ III/А 22,5Н |

|

Требование ГОСТ 31108 |

– |

Не ранее 1–15 |

– |

– |

– |

≥ 16 |

32,5–52,5 |

32,5Н |

|

≥ 11 |

22,5–42,5 |

22,5Н |

||||||

прочность, как при нормальном твердении, так и после пропаривания, как при изгибе, так и при сжатии, что указывает на отсутствие гидравлической активности шлака, т. е. МГШ является наполнителем.

Добавка МГШ в ранние сроки твердения снижает предел прочности при сжатии цементов в меньшей степени, чем в поздние сроки. Так, прочность при сжатии портландцемента ЦЕМ I через 7 сут водного твердения уменьшается на 7,5 %, а через 28 сут - на 12,1 %, у портландцемента ЦЕМ II соответственно - на 23,0 и 10,4 %, шлако-портландцемента типа ЦЕМ III - на 8,5 и 7,4 %. Показано, что все цементы по прочностным характеристикам удовлетворяют требованиям ГОСТ 31108-2003 (см. табл. 3).

Таким образом, показана возможность применения гранулированного медного шлака ОАО

«Святогор» в качестве вспомогательного компонента минеральной добавки в составе портландцемента типа ЦЕМ I и шлакопортландцемента типа ЦЕМ III.

Список литературы Использование медеплавильного шлака в производстве цементов общестроительного назначения

- Классен, В.К. Техногенные материалы в производстве цемента/В.К. Классен, И.Н. Борисов, В.Е. Мануйлов. -Белгород: Изд-во БГТУ, 2008. -126 с.

- Пьячев, В.А. Использование шлаков цветной металлургии в производстве цемента. Обзорная информация/В.А. Пьячев. -М.: ВНИИЭСМ, 1985. -Вып. 1. -53 с.

- Derdacka, A. Zuzel pamiedsiowy Jako dodatek do cementu/A. Derdacka, E. Paluch, M. Gawlicki//Cement, Wapno, Gips. -1975. -№ 8-9. -P. 229-236.