Использование медного порошка, полученного из отходов гальванического производства для изготовления изделий электротехнического назначения

Автор: Ковчур Андрей Сергеевич, Пятов Владислав Владимирович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 2 (17), 2009 года.

Бесплатный доступ

В результате проведённых экспериментальных исследований установлено, что на малых и средних токах электроды из осажденного порошка практически не уступают стандартным. И лишь на больших токах (16 кА) электроды из литой меди показывают стойкость, на 20 % большую, чем предлагаемые изделия. По соотношению цена/производительность изготовленные электроды превосходят стандартные в 3-5 раз.

Медный порошок, использование медного порошка, переработка отходов, экспериментальные исследования, свойства изделий, эксплуатационные свойства, физико-механические свойства, гальваническое производство, гальваника, отходы гальваники, медные порошки, электротехнические изделия, контактодержатели, облицовочные пластины

Короткий адрес: https://sciup.org/142184580

IDR: 142184580

Текст научной статьи Использование медного порошка, полученного из отходов гальванического производства для изготовления изделий электротехнического назначения

Проведенный маркетинговый анализ позволил выявить тип изделий, замена традиционного материала в котором на дешевый осажденный порошок даст заметный экономический эффект без дорогостоящего рафинирования меди. Это облицовочные пластины электроконтактов, используемые в современном транспорте [2]. Отличительной особенностью условий, в которых работают контактные пары этих приборов, является большая частота срабатывания контактов, высокая мощность коммутирующего тока, сильная загрязненность среды, значительные ударные нагрузки.

По этим признакам пластины электроконтактов можно отнести к классу средненагруженных низковольтных аппаратов – Uн < 1000 В, Iн < 1000 А.

В настоящее время такие пластины изготавливают из сплава, состоящего на 85 % из серебра и на 15 % из окиси кадмия. Вес такой пластины составляет 15-20 г в зависимости от типоразмера, стоимость – около 2 долларов за одну штуку. Срок эксплуатации одной пластины составляет в среднем 2 мес. Однако, в связи с повышающимися требованиями к защите окружающей среды использование окиси кадмия в электроконтактах должно быть ограничено или полностью устранено. Эти контакты, как правило, используются на троллейбусах, трамваях, электричках метрополитена, дизель-электропоездах железной дороги, электропогрузчиках. Они состоят из медного или латунного контактодержателя и напаенной на него электроэрозионной контактной пластины.

Проведенные исследования [1] показывают, что электрические контакты, изготавливаемые из серебра с окисью кадмия, могут быть заменены на контакты, полученные из меди. Медная пластина, изготовленная из осажденного порошка в условиях мелкосерийного производства, обойдется примерно в 50 центов.

Предварительно проведенные испытания показали, что при содержании меди в изделии 95-97 % срок его работы тоже около 2 мес, а сами контакты не уступают стандартно изготовленным из сплава серебра и окиси кадмия.

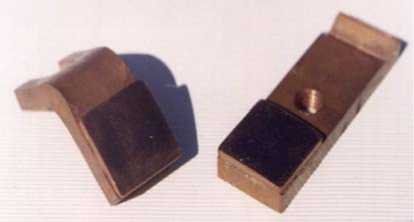

Не менее целесообразным оказалось применение полученного порошка меди для изготовления контактодержателей облицовочных пластин и электродов (рисунок а) для контактной сварки. Контактодержатели представляют собой прямые или изогнутые платины с центральным отверстием или проточкой соответственно. Они должны обладать хорошей электропроводностью и достаточной для длительной работы контакта прочностью. К контактодержателям припаиваются облицовочные пластины и получаются готовые контакты (рисунок б).

а

б

Рисунок – Электроды для контактной сварки (а), контактодержатели с припаянными облицовочными платинами (б)

Как показали испытания, для изготовления контактодержателей вполне пригоден медный порошок, полученный из отходов гальванического производства. Если спекание изделий проводится в восстановительной атмосфере, то можно даже не заботиться о предварительном рафинировании и восстановлении осажденной из отходов меди. Физические свойства медных контактодержателей и электродов соответствуют свойствам аналогичных изделий, полученных методом порошковой металлургии из стандартных медных порошков [2]. Это объясняется высоким содержанием меди в осажденном порошке и незначительном влиянии примесей.

Физические свойства облицовочных пластин приведены в таблице 1.

Таблица 1 – Физические свойства облицовочных пластин

|

№ образца |

Марка |

Плотность, т/м3 |

Электросопротивление, мкОм ⋅ м |

|

1 |

Cu–W |

10,4 |

0,022 |

|

2 |

Cu–Cd |

8,7 |

0,023 |

|

3 |

Cu–C |

7,0 |

0,04 |

|

4 |

Литая медь |

8,9 |

0,017 |

Несколько неожиданным оказалось повышенное электросопротивление образца № 3, несмотря на то, что оба компонента по отдельности обладают хорошей электропроводностью. Физико-механические свойства контактодержателей и электродов для точечной сварки приведены в таблице 2.

Таблица 2 – Физико-механические свойства контактодержателей и электродов

|

Свойство |

Контактодержатели из осажденного порошка |

Электроды из осажденного порошка |

Изделия из литой меди |

|

Плотность |

8,7 |

8,8 |

8,9 |

|

Временное сопротивление, МПа |

240 |

280 |

260 |

|

Относительное удлинение, % |

45 |

40 |

60 |

|

Твердость, НВ |

38 |

41 |

38 |

|

Электросопротивление, мкОм ⋅ м |

0,020 |

0,022 |

0,0174 |

Как видно из таблицы 2, наибольшую прочность и твердость имеют электроды, полученные из порошка. Это связано с двухпроходной технологией прессования, позволяющей увеличить плотность и механические свойства изделий. Кроме того, некоторое улучшение механических свойств и снижение электропроводности связано с наличием загрязнений (в основном железа), что приближает материал по составу к бронзам.

ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА. Для выяснения эксплуатационных свойств полученные изделия были подвергнуты испытаниям в условиях, максимально приближенных к рабочим. Электроконтакты испытаны на специальном стенде.

Электроды для контактной сварки испытаны в производственных условиях на машине для точечной сварки арматуры марки МТ1613. Испытания проводились до полного износа контактодержателей, каждый из которых выдерживал смену 20-40 облицовочных пластин.

Результаты испытаний облицовочных пластин представлены в таблице 3.

Таблица 3 – Результаты стендовых испытаний облицовочных пластин

|

Материал пластины |

Количество соединений до разрушения |

|

Cu–W |

240000 |

|

Cu–Cd |

180000 |

|

Cu–C |

140000 |

|

Литая медь |

120000 |

Наилучшую стойкость показали пластины из псевдосплава Cu–W. Именно этот материал будет использован при организации промышленного производства электроконтактов. Вызывает интерес также дешевый заменитель литой меди – псевдосплав Cu–C, который показал более высокие результаты, чем литая медь. Вероятно, доработка технологии изготовления облицовочных пластин из этого материала позволит увеличить его стойкость на 20-30 %. Результаты стендовых испытаний контактодержателей приведены в таблице 4.

Таблица 4 – Результаты испытаний контактодержателей

|

Материал контактодержателя |

Количество соединений до разрушения |

|

Осажденный порошок |

2100000 |

|

Литая медь |

3600000 |

Контактодержатели, изготовленные из медного проката, показывают стойкость в 1,7 раза большую, чем порошковые изделия (табл.4).

Результаты промышленных испытаний электродов приведены в таблице 5. Для сравнения таким же испытаниям подвергнуты электроды из литой меди, которые традиционно используют для сварки арматуры.

Таблица 5 – Максимальное число контактов порошковых и литых электродов в зависимости от силы рабочего тока и давления, тыс. рабочих циклов

|

Рабочее давление, кН |

Рабочий ток, кА |

|||

|

10 |

12 |

14 |

16 |

|

|

Порошковый электрод |

||||

|

5 |

140 |

130 |

110 |

80 |

|

6 |

100 |

90 |

80 |

65 |

|

7 |

80 |

72 |

66 |

56 |

|

8 |

70 |

65 |

60 |

48 |

|

Литой электрод |

||||

|

5 |

140 |

132 |

120 |

100 |

|

6 |

107 |

94 |

90 |

80 |

|

7 |

84 |

78 |

75 |

70 |

|

8 |

75 |

68 |

68 |

56 |

В результате проведённых экспериментальных исследований установлено, что электроды из осажденного порошка не уступают стандартным, а при силе тока (16 кА) электроды из литой меди показывают стойкость, на 20 % большую, чем предлагаемые изделия. По соотношению цена/производительность изготовленные электроды превосходят стандартные в 3-5 раз.

Список литературы Использование медного порошка, полученного из отходов гальванического производства для изготовления изделий электротехнического назначения

- Набойченко, С. С. Гидрометаллургия меди/С. С. Набойченко, В. И. Смирнов. -М.: Металлургия, 1974. -с. 272.

- Горохов, В. М. Ресурсосберегающие технологиипроизводства порошковых электроконтактных материалов для подвижного электротранспорта: сборник статей МНТК «Новые ресурсосберегающие технологии и улучшение экологической обстановки в легкой промышленности и машиностроении»/В. М. Горохов, Е. Н. Нехайчик, И. Н. Тарусов. -Витебск: ВГТУ, 1999.