Использование метода электрогидавлической аналогии для моделирования работы адаптивной бурильной машины

Автор: Лемешко М.А., Волков Р.Ю.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 3 (29), 2014 года.

Бесплатный доступ

В статье рассмотрены вопросы оптимизации адаптивного процесса бурения методом моделирования работы бурильной машины. Изложен новый метод моделирования работы гидропривода бурильной машины на основе электрогидравлической аналогии. Приведены сведения о некоторых результатах исследований адаптивного процесса бурения.

Вращательное бурение, моделирование процесса бурения, электрогидравлическая аналогия, оптимизация процесса бурения

Короткий адрес: https://sciup.org/148186181

IDR: 148186181 | УДК: 622.23.05

Текст научной статьи Использование метода электрогидавлической аналогии для моделирования работы адаптивной бурильной машины

Для различных задач при строительстве, в геологии, горном деле, при проходке туннелей и путепроводов, при бурении скважин используются бурильные машины. Одними из наиболее распространенных типов таких машин - являются машины вращательного действия. Эффективность эксплуатации этих бурильных машин зависит от соответствия режимов их работы условиям эксплуатации. К таким условиям относятся: однородность буримого материала, его прочность и вязкость, наличие включений, глубина бурения, износ режущего инструмента (коронки) и др. В процессе бурения эти условия непредсказуемым образом меняются и для поддержания наиболее рациональных режимов бурения необходимо адекватно регулировать привод бурильной машины. Бурение обеспечивается двумя связанными через процесс технологическими движениями, вращением буровой штанги и её подачей в направлении бурения. Соотношение и величина этих параметров должны быть регулируемыми.

При этом основным принципом управления процессом бурения является обеспечение рациональных режимов работы бурильной машины, адекватно изменениям условий бурения в пределах силовых, мощностных и динамических ограничений.

Сложность решения задачи по оптимальному управлению режимами работы бурильной машины связана с необходимостью изменять режимы бурения в соответствие с изменением физико-механических свойства буримого материала и с учетом износа режущей части. Одним из направлений автоматического управления процессом бурения является использование машин имеющих, так называемую адаптивную структуру [1]. Особенностью таких машин является то, что регулирование в них осуществляется через силомоментные обратные связи, без применения специальных средств автоматического управления [2].

Идея создания самонастраивающихся (адаптивных) бурильных машин к изменяющимся условиям функционирования была разработана учеными ЮРГТУ (НПИ) профессорами Дровниковым А.Н. и Водяником М.Г.[3 ].

Структурно такие машины организованы в виде связанных двух дифференциалов [4]. Теоретические и экспериментальные исследования показали эффективность применения бурильных машин с электро-механическими и гидромеханическими дифференциалами.

Управление режимами бурения включает изменение частоты вращения штанги n t и изменение усилия подачи F t , которые должны быть приближены к теоретически оптимальным n p и F p [5] и находиться в пределах прочностных и технологических ограничений [6].

Ряд новых исследований дополнили и углубили принципы адаптации для процесса бурения.

Разработан и изготовлен стенд для экспериментальных исследований адаптивной бурильной машины [7]. Проведена серия испытаний новой бурильной машины, имеющей адаптивную структуру, при которых установлена возможность настройки системы привода на рациональные режимы работы [8].

Разработана математическая модель процесса формирования нагрузки на гидродвигатель вращения и гидроцилиндр подачи для обеспечения режимов работы, близких к оптимальным [9].

Исследованы вопросы динамики при увеличенных нагрузках на бурильную маши-ну[10].

Однако не все вопросы по оптимизации процесса бурения адаптивными бурильными машинами решены.

Для анализа адаптивного процесс взаимодействия привода и буримого материала рационально использовать моделирование процесса бурения, в котором будут промоделированы взаимосвязь параметров, режимы бурения в соответствие с различными настройками системы адаптивного управления. В гидравлике известен метод электрогидравлических аналогий, используемый для анализа разветвленных гидролиний. Для гидросхемы, включающей два связанных дифференциала, этот метод применен впервые. В качестве базовой бурильной машины для моделирования используется адаптивная бурильная машина «УБГ-1А» [11], структура которой включает два гидравлических дифференциала.

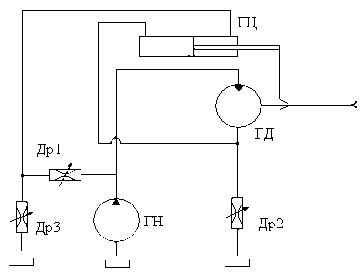

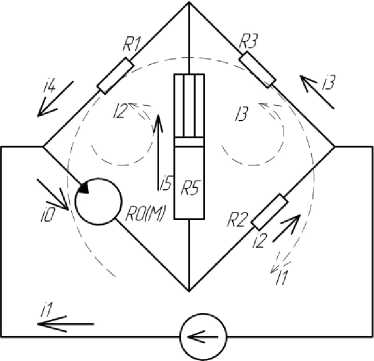

Гидравлическая схема такой машины приведена на рисунке 1а.

Первый дифференциал образуют - магистраль гидронасоса (ГН), дроссель (ДР 1 ) и магистраль гидродвигателя (ГД).

Очевидно, что расходы этих устройств связаны выражением:

Q ГН = Q Др1 +Q ГД .

Второй дифференциал образует гидроцилиндр подачи ГЦ.

Уравнение этого дифференциала:

F t = = F пп - F шп , где: F t – усилие подачи штанги в скважину (усилие подачи); F пп – усилие, развиваемое давлением в поршневой полости гидроцилиндра; F шп – усилие, определяемое давлением в штоковой полости гидроцилиндра ;

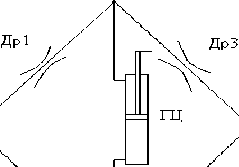

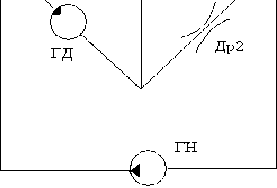

Схемы на рис.1а и на рис.1б -идентичны. На рис. 1б схема гидропривода адаптивной машины представлена в виде моста, в диагонали которого размещен реверсируемый гидроцилиндр подачи. Такое представление гидросхемы бурильной машины позволяет визуализировать два дифференциала и «мостовой» характер включения гидроэлементов. Как видно, гидроцилиндр размещен в диагонали моста.

Рисунок 1 – Схемы гидравлической адаптивной бурильной машины :а) типовая форма гидросхемы бурильной машины; б) представление гидросхемы бурильной машины в виде «моста»; ГН – гидронасос, ГД – гидродвигатель, ГЦ –гидроцилиндр, ДР1, ДР2, ДР3 – дроссели настройки на рабочие режимы.

Величина усилия подачи и направление движение штока гидроцилиндра определяются разницей давлений в его поршневой и штоковой полости, которые в свою очередь зависят от сопротивления (момента вращения) гидродвигателя и гидросопротивления настроечного дросселя ДР1.

Целью моделирования является определение связи между настройками дросселей, нагрузками гидродвигателя вращения и силового цилиндра.

Для анализа мостовых схем в электротехнике применяются уравнения Кирхгоффа, которые позволяют найти связи между токами в цепях и напряжениями на сопротивлениях, при различных значениях сопротивлений.

Преобразуем схему на рис.1б в схему удобную для анализа связей, заменим сопротивления гидрдросселей, гидроцилиндра, гидродвигателя сопротивлениями на электросхеме. Напряжение между двумя точками на электросхеме – это аналог разности давления между точками в гидросистеме.

Обозначим токи в ветвях, составим расчетные уравнения контурных токов и далее уравнения для расчета токов в ветвях цепи.

го соответствия гидросопротивления в гидрав-

лических линиях и омического сопротивления в электроцепи. Безусловно, это несоответствие

несколько искажает качественную картину свя-

зей потока и гидросопротивления, однако как

показали эксперименты в некотором диапазоне

исследований это различие малозначимо.

Составляем уравнения для контурных токов:

1 1 ( R i + R 3 ) - 1 2 R i

—

1 3 R 3 = e ;

—

1 1 R i + 1 2( R i + R 5 + R 0 ) — 1 3 R 5 — 0;

—

I 1 R 3

—

1 2 R 5 + 1 3 ( R 2 + R 3 + R 5 ) — 0.

Используем матрицы

значения контурных токов:

( R + R 3

—

R 1

R 1

для вычисления

F 0 ( R 0 )=

—

R 1

—

R 3

A

A

—

R 3

( E

F 1 ( R 0 )=

A

+ R 3 + R 0

R 1

—

R 5

;

—

R 5

—

R 1

+ R 3 + R 0

—

R 5

R 2 + R 3 + R 5 J

—

R 3

—

R 5

R 2 + R 3

A

;

+ R 5 J

Рисунок 2 – Расчетная схема бурильной машины, преобразованная в электросхему

F 2 ( R 0 )=

( R + R 3

E 1

—

R 3

A

—

R 1

—

R 5

;

A

—

R 3

R 2 + R 3 + R 5 J

F 3 ( R 0 )=

( R + R 3

—

R 1

E )

—

R 1

R 1

+ R 3 + R 0

.

A

—

R 3

—

R 5

Зная контурные токи, рассчитываются

токи в каждой ветви мостовой схемы, а также

При этом приняты следующие обозначения: гидросопротивление дросселя / сопротивление электрической цепи: Др 1 / R 1 , Др 2 / R 2 , Др 3 / R 3 , гидросопротивление гидродвигателя (связанное с моментом сопротивления вращению) обозначено R 0 ; сопротивление гидроци-линдра(усилие развиваемое гидроцилиндром) обозначено R 5 ,давление гидронасосаобозначено Е ( э.д.с. цепей).

При выборе метода электрогидравличе-ских аналогий, и принимая решение об использовании расчета гидролиний с использованием законов Кирхгоффа, изучался вопрос не полно-

напряжения на каждом сопротивлении:

По аналогии: ток в электроцепи ( i ) аналогичен потоку в гидроцепи (Q), напряжение на сопротивлении - эквивалентно разности давлений, между входом и выходом на гидроэлементе. Связь между моментом сопротивления вращению, усилием подачи со значениями давления и расхода в гидроцепях бурильной машины моделировались на основе вышеприведенных уравнений в среде Mathcad.

Используя полученные связи, выполнен анализ работы адаптивной бурильной машины в различных режимах.

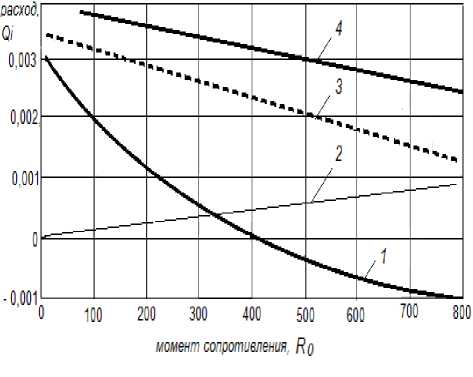

На рисунке 3 приведен пример анализ влияния на характеристики управления одного из наиболее важного в схеме дросселя «Др1» – являющегося «плечом» первого гидравлическо-

го дифференциала. Величина проходного сечения этого дросселя определяет степень чувствительности схемы адаптации. Приведены зависимости потоков, от момента сопротивления вращению во всех ветвях гидросхемы.

Рисунок 3 – Зависимость расходов в ветвях от момента сопротивления вращению. Расходы через гидроэлементы:1 – R5, 2 – R2, 3 – R1, 4 – R0

Обратим внимание на изменение потока (расхода гидрожидкости) через гидроцилиндр (на схеме рис.3 - Др5, что соответствует в аналогии -R 5 ).

Как видно, с увеличением момента сопротивления вращению расход через гидроцилиндр уменьшается. При значении момента сопротивления вращению в 400 единиц подача буровой штанги на забой прекращается, а в случае дальнейшего увеличения момента сопротивления вращению, осуществляется реверс движения (расход отрицателен).

Выводы

-

1. Модель составленная с использование электрогидравлической аналогии позволяет качественно исследовать особенности включения элементов гидросхемы адаптивной бурильной машины.

-

2. При моделировании нагрузки на гидродвигатель вращения, модельно подтверждается автоматическое изменение усилия подачи. Эти обеспечивает приближение режимов работы бурильной машины к оптимальным.