Использование методов математического моделирования для повышения эффективности настройки пороговых датчиков ускорения

Автор: Денисов Ю.В., Капленко Максим Владимирович

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Математические модели, обработка данных

Статья в выпуске: 2 т.21, 2011 года.

Бесплатный доступ

Проанализирована работа инерционного прибора, в котором движение инерционной массы происходит в неинерциальной системе отсчета. Составлены уравнения относительного покоя и движения инерционной массы при поступательном переносном движении. Установлено влияние параметров прибора, параметров сборки отдельных конструктивных единиц, настройки на ускорение срабатывания прибора.

Пороговый датчик ускорения, относительное движение, относительный покой, неинерциальная система отсчета, параметры настройки

Короткий адрес: https://sciup.org/14264709

IDR: 14264709 | УДК: 681.2.002.2;

Текст научной статьи Использование методов математического моделирования для повышения эффективности настройки пороговых датчиков ускорения

В работе рассматривается проблема прогнозирования параметров настройки срабатывания порогового датчика ускорения (ПДУ). ПДУ используются в составе систем для коммутации электрических цепей при превышении действующим ускорением заданного порогового уровня. Наиболее близкими по функциональным параметрам к исследуемому прибору являются акселерометры прямого измерения. В отличие от рассматриваемого датчика ускорения в современных приборах используются иные физические явления [1, 2, 3] (акселерометры следующих типов: поплавковые, сухие с металлическим или кварцевым подвесом, электростатические, микромеханические). Описание акселерометров, конструктивно сходных с исследуемым, встречается в [4, 5]. Проблемы настройки рассматриваемого типа приборов в данных работах не анализируются, поэтому актуальной проблемой является получение аналитического описания влияния конструктивных параметров ПДУ на его функциональные характеристики.

Предметом исследования является ускорение срабатывания ПДУ и оценка влияния на него основных конструктивных параметров прибора: коэффициентов инерции, коэффициентов жесткости, шероховатости поверхностей, величины переносного ускорения, что определяет актуальность решаемой задачи.

В статье определяются величина переносного ускорения, при котором чувствительный элемент (инерционное тело) переходит из состояния относительного покоя к состоянию относительного движения, и закон дальнейшего движения по отношению к подвижной системе координат (корпусу прибора).

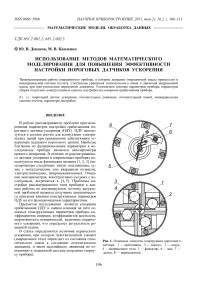

Рис. 1. Основные элементы конструкции порогового датчика: 1 — крестовина, 2 — корпус, 3 — конус, 4 —инерционное тело, 5 — фиксатор, 6 — вал, 7 — рычаг, 8 — перемыкатель

Анализируемый ПДУ имеет следующую конструкцию (рис. 1). Чувствительный элемент состоит из крестовины 1, установленной в корпусе 2 на двух шарикоподшипниках, и спиральной пружины, жестко закрепленной в корпус через обойму, четырех конусов 3 и четырех инерционных тел 4. Свободные осевые перемещения крестовины устраняются тарельчатой пружиной. Крестовина за счет усилия спиральной пружины поджимает инерционные тела к конусам. Механизм освобождения контактной системы состоит из фиксатора 5, установленного на крестовине 1 и удерживающего от поворота вал 6 через установленный на вал рычаг 7. Поворот вала обеспечивается спиральной пружиной. Контактная система состоит из перемыкате-ля 8, установленного на валу 6, и трех контактов.

Работа ПДУ осуществляется следующим образом: при действии ускорения в любом направлении инерционные тела 4 выкатываются из конусов 3 и поворачивают крестовину 1. Установленный на крестовине фиксатор 5 поворачивается, освобождая рычаг 7 и связанный с ним вал 6. Установленный на валу перемыкатель 8 замыкает требуемые контакты.

РАСЧЕТНАЯ СХЕМА

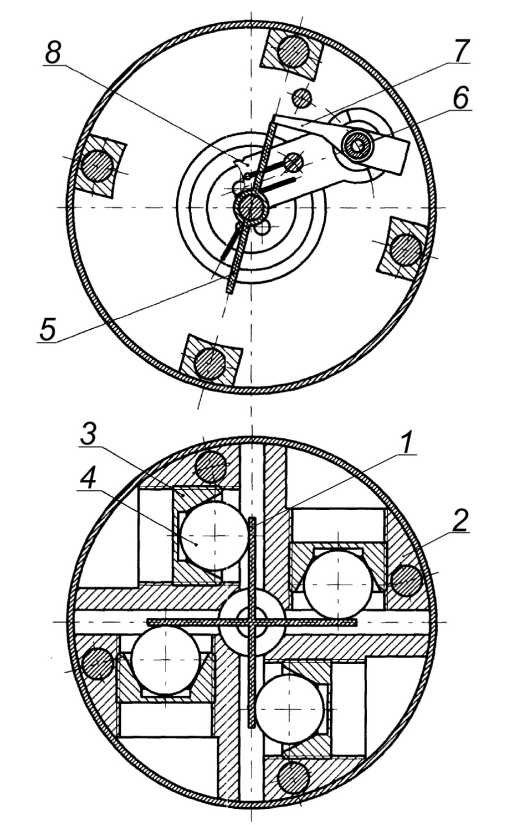

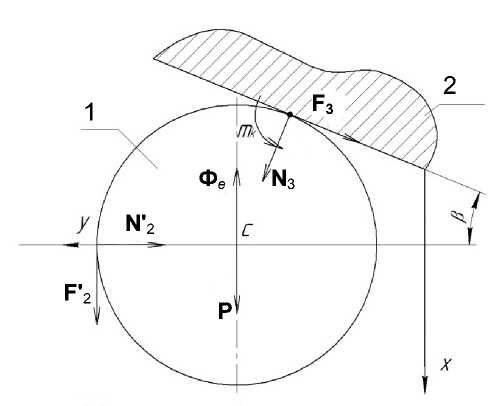

Расчетные схемы для момента отрыва приведены на рис. 2, 3. На расчетной схеме I: Р — сила тяжести; N' 2 , N 3 — нормальные составляющие реакции поверхности; F' 2 , F 3 — силы трения скольжения; m k — момент трения качения; Ф е — переносная сила инерции.

На схеме II: N 1 , N 2 — давление фиксатора и инерционного тела на крестовину; F 1 , F 2 — силы трения скольжения, выражаемые через нормальные реакции с помощью закона Кулона; М 2 — момент упругости спиральной пружины; М С2 — момент сопротивления в подшипниках.

МЕТОДИКА РАСЧЕТА

Установлено, что расчет можно разделить на две задачи: статическую и динамическую (относительное равновесие и относительное движение), что позволяет определить ускорение поступательно движущейся подвижной системы координат, при котором начинается движение инерционного тела.

I

II

Рис. 2. Расчетные схемы.

Расчетная схема I для момента отрыва:1 — инерционное тело, 2 — конус; расчетная схема II: 3 — крестовина, 4 — фиксатор механизма коммутации

Полученные результаты базируются на комплексном применении основных положений теоретической механики [6], математических методах анализа [7], а также натурном и математическом моделировании.

Вращательное движение крестовины 3 и плоское движение инерционного тела 1 (рис. 2) описываются дифференциальными уравнениями движения. Уравнения относительного покоя для определения величины [ ae ] получаются из системы (1) - (4) при условии, что относительная скорость и ускорение равны нулю, при этом к действующим на тела силам добавлена переносная сила инерции.

В динамическом режиме работы уравнение движения для крестовины имеет вид

Ф 2 * J p = - M 2 ( Ф 2 ) - M C2 - N 1 * 1 3 sin а 2 -

— F * l3 cos а 2 + 4 * N2 * l2;

для инерционного тела:

Х * m = F 2 + P - K 1 * t * т ш - [ a e ] * т ш +

+ N3 cos в + F3sin в;(2)

Y * тш =-N2 + N3sinp - F3cosв;(3)

ф1 * Ju. =- F2 * r - mk + F3 * r, где mш , Jш , r — масса, момент инерции и радиус инерционного тела, Jкр — момент инерции крестовины.

Сила Ф„ имеет вид Ф„ = K. * t * т,„ + [ a, ] * m „,, где е е 1 ш еш

K 1 — коэффициент нарастания ускорения. Решая систему (1) - (4) для обобщенной координаты ф2, выполняя линеаризацию для малых значений параметров ( ф 1 ~ 0 ° ...5 ° , ф2 « 0 ° ...4 ° , Х ~ 0^1 мм, Y ≈ 0…0.6 мм) вблизи устойчивого положения равновесия, получаем уравнение второго порядка

Ф 2 + ( 0 0 * Ф 2 = D * K 1 * t + D * [ a e ] + E , (5)

где D , E — коэффициенты, полученные при алгебраических преобразованиях системы (1) - (4); ω 0 — циклическая частота.

Общее решение уравнения (5) имеет вид:

Ф 2( t ) =

= C11 * cos( o 0 1 ) + C 12 * sin( o 0 1 ) + H 01 + H 11 * t , (6)

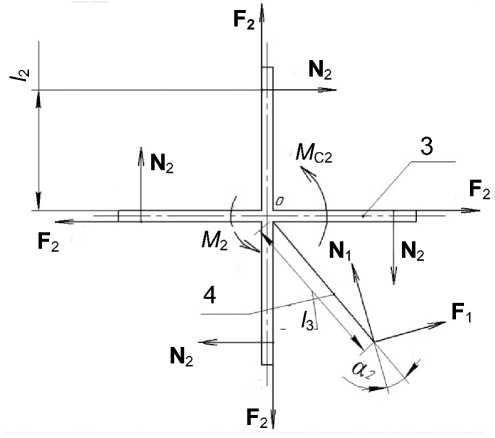

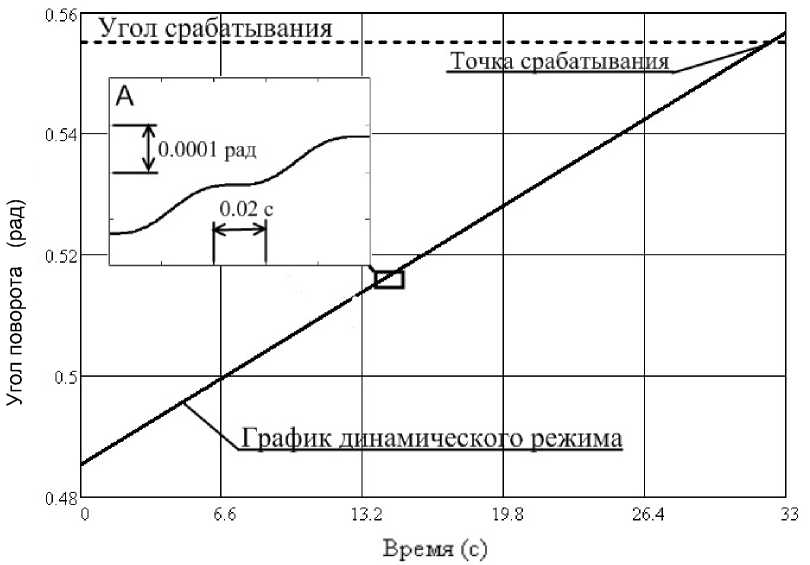

где C 11 , C 12 — постоянные, определяемые из начальных условий. При значениях C 11 = = 5.2 * 10-5рад, C 12 = 1.64 * 10-5рад частное решение (5) представлено на рис. 3.

Задавая значения угла срабатывания, получаем время, соответствующее этому углу, и соответствующее ускорение срабатывания.

Рис. 3. График динамического режима ПДУ.

На фрагменте А показан в более крупном масштабе закон движения крестовины

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

-

1. С помощью разработанной модели исследованы два варианта движения инерционного тела, определяющие получение требуемых функциональных характеристик: первый — качение без проскальзывания по конусу и проскальзывание по крестовине, второй — проскальзывание по конусу и качение без скольжения по крестовине. При качении инерционного тела без скольжения по поверхности конуса (нормальный режим работы) сила трения скольжения является неизвестной величиной, а при скольжении инерционного тела по крестовине — определяется с помощью закона Кулона. Соответственно для данного варианта кинематической схемы должно выполняться условие

-

2. Параметры шероховатостей поверхностей конуса и крестовины влияют на ускорение срабатывания прибора за счет возникновения различных видов кинематических связей при движении инерционного тела по поверхности конуса и крестовины.

-

3. При создании математического описания ПДУ использованы программы Ansys v. 12, Pro/ENGINEER Wildfire 3.0, с помощью которых а) проведен расчет зависимости момента, развиваемого плоской спиральной пружиной, от угла ее взведения (деформации пружины) при различных допусках на геометрические размеры; б) выполнен анализ влияния параметров закрепления концов спиральной пружины на момент упругости (см. таблицу); в) с помощью трехмерных моделей выполнен расчет моментов инерции и положение центра тяжести геометрически сложных элементов ПДУ, используемых при решении уравнений (1) - (4).

f 3 ≥ N F 33 , (7)

где f 3 — коэффициент трения скольжения.

Влияние параметров закрепления концов спиральной пружины на погрешность срабатывания ПДУ

|

Функциональная характеристика |

Параметр |

||

|

l 1 — величина смещения пружины относительно вала в направлении стрелки |

l 2 — величина смещения пружины относительно вала в направлении стрелки |

l 3 — величина смещения пружины относительно вала в направлении стрелки |

|

|

s g « § о |

Δ max = 0.8147 g |

Δ max = 0.4541 g |

Δ max = 0.0147 g |

АНАЛИЗ

Для ПДУ проведенный анализ позволил определить степень влияния параметров начальной настройки на погрешность срабатывания при следующих значениях параметров, учитывая область значений ускорения срабатывания (25 g ≤ ≤ aсраб . ≤ 30 g ) :

M 1 = 9.5∙10–3 H·м — момент упругости, приложенный к рычагу;

M С1 = 0.4∙10-3 H·м — момент трения в подшипниках рычага;

-

α 2 = 0º;

-

f 1 = 0.15 — - коэффициент трения кинематической пары (рычаг—фиксатор);

M 2 = 44.93∙10–3 H·м — момент упругости, приложенный к крестовине;

M С2 = 0.4∙10–3 Hм — момент трения в подшипниках крестовины;

k = 0.0015∙10-2м — коэффициент трения качения пары (конус—инерционное тело);

-

f 2 = 0.15 — коэффициент трения пары (поверхность крестовины—инерционное тело).

Области изменения параметров и соответствующие им погрешности батывания:

коэффициент трения f 2 пары (поверхность крестовины—инерци-онное тело)

коэффициент трения f 1 кинематической пары (рычаг—фиксатор)

угол α2 отклонения от 90º рычага к фиксатору начальный угол взведения пружины при определении ускорения сра- от 0.099 до 0.13, погрешность = 1.35 g;

от 0.099 до 0.13, погрешность = 0.134 g;

от 0 до 1.5 град, погрешность = 0.118 g;

от 27.323 до 30.032 град, погрешность = 2.31 g.

Согласно данным расчетам, можно сделать следующие выводы:

-

- при большой жесткости спиральной пружины незначительные изменения угла взведения приводят к существенному изменению ускорения срабатывания;

-

- максимальные изменения остальных технологических параметров приводят к изменениям погрешности срабатывания, значительно меньшим чем при изменениях угла взведения пружины.

Экспериментальное подтверждение разработанных математических описаний ПДУ проведено в процессе настройки партий выпускаемых датчиков в производственных условиях. В процессе работы было рассмотрено более ста ПДУ, накоплен значительный статистический материал. При настройке варьировались угол начального взведения плоской спиральной пружины, допуски на геометрические размеры и параметры шероховатостей контактирующих поверхностей. Коэффициент корреляции вектора данных, полученных экспериментальным путем, и вектора соответствующих расчетных данных составляет 0.966.

ВЫВОДЫ

-

1. Полученные математические описания пороговых датчиков ускорения позволяют упростить

-

2. Основным фактором, влияющим на начальную настройку порогового датчика, является начальный угол взведения плоской спиральной пружины, момент которой приложен непосредственно к крестовине. Все остальные факторы имеют меньшее влияние, их можно компенсировать корректировкой угла начальной деформации пружины.

процесс настройки путем выбора соответствующих параметров.