Использование отработанных масел в качестве топлива

Автор: Авласевич А.И., Оленев И.Б., Климов А.С.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 1, 2012 года.

Бесплатный доступ

Разработана схема использования масел в качестве топлива. Произведен расчет вредных веществ при сжигании отходов масел. Показана экономическая целесообразность использования отходов масел в качестве топлива.

Масло отработанное, использование, топливо, загрязняющие вещества, атмосфера, выбросы

Короткий адрес: https://sciup.org/14082017

IDR: 14082017 | УДК: 502.55:628.5

Текст научной статьи Использование отработанных масел в качестве топлива

В связи с ростом мировых цен на сырую нефть и нефтепродукты возникла необходимость разработки и внедрения новых методов и технических решений высокоэффективного использования топлива, тепловой энергии и вторичных энергетических ресурсов в промышленности. Многие предприятия имеют резервы экономии топлива за счет более полного использования вторичных энергоресурсов. В структурных подразделениях предприятий образуются различные виды отработанных масел. Это делает обоснованным поиск решений, направленных на совершенствование процессов сжигания этих топлив в топочных устройствах. В процессе поиска таких решений особое внимание должно уделяться экологическим аспектам сжигания жидкого топлива совместно с отходами масел.

На предприятиях и в цехах по ремонту автомобилей и тракторов, а также в организациях различных ведомств образуются отработанные минеральные масла. Часть отработанных масел подвергается регенерации, однако значительное их количество, загрязненное твердыми примесями, кислотами и щелочами, собирается и вывозится на специальные предприятия для уничтожения. Жидкие отходы, не подлежащие регенерации, содержат 80–93 вес. % отработанных масел, 2–5 вес. % твердых примесей и 5–15% воды. На вывоз и транспортировку промышленные предприятия и транспортные организации затрачивают ежегодно десятки тысяч рублей.

Опыт, однако, показывает, что указанные жидкие отходы могут быть успешно использованы в качестве горючих вторичных энергоресурсов при сжигании в печах.

Цель работы заключена в исследовании сжигания отработанных масел совместно с мазутом и анализе выбросов загрязняющих веществ.

Для решения поставленной цели были определены следующие задачи:

-

1. Разработать технологическую схему использования масел в качестве топлива.

-

2. Исследовать влияние различных по составу масел на образование вредных веществ.

-

3. Рассчитать эколого-экономическую эффективность от внедрения использования масел в качестве топлива.

Методы исследования. Для решения поставленных задач использовались комплексный подход, включающий в себя анализ и обобщение данных научно-технической литературы по проблеме исследования, и расчетные исследования.

Если перемешать в определенном соотношении отходы отработанных масел и мазут в эмульсионной установке, то можно получить относительно однородную топливную смесь, обеспечивающую устойчивое и качественное сжигание в печах [1].

Для использования отработанных масел в качестве топлива предлагается схема смешивания их с мазутом. При этом среднее количество масла в топливе составит a =

М ОТР . МАС

М

МАЗ

• 100% ,

-

где М ОТР.МАС – количество отработанных масел поступающих на смешивание, т/год;

М МАЗ – потребность в топливе предприятия, т/год.

Технологические схемы эмульсионных установок должны предусматривать постоянную работу центробежного или вихревого эмульсатора в период сжигания жидких отходов, а при значительном удалении эмульсионной установки от печей – установку дополнительного эмульсатора перед форсунками или использование специальных форсунок [2].

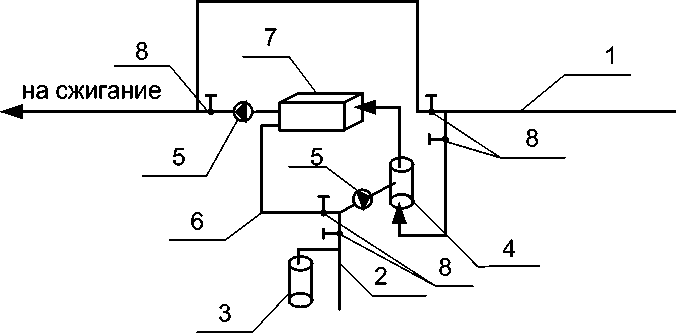

Принципиальная схема установки сжигания смеси «отработанное масло – мазут» приведена на рисунке 1.

Рис. 1. Принципиальная схема установки сжигания смеси «отработанное масло – мазут»: 1 – действующий мазутопровод; 2 – трубопровод из стационарных мест хранения отработанных масел; 3 – емкости с отработанными маслами подвозимые на автотранспорте; 4 – центробежный эмульсатор; 5 – топливный насос; 6 – трубопровод рециркуляции; 7 – промежуточная емкость хранения смеси «отработанное масло – мазут» с обогревом; 8 – запорная арматура

Разогретый мазут по мазутопроводу 1 направляется на сжигание, при использовании в качестве топлива смеси «отработанное масло – мазут» мазут направляется в центробежный эмульсатор 4 , куда также подаются отработанные масла. Особенность заключается в приеме отработанных масел как со стационарных емкостей сбора по трубопроводу 2 , так и из емкостей 3 , подвозимых автотранспортом. В эмульсаторе происходит смешивание отработанных масел и мазута, затем смесь по трубопроводу направляется в промежуточную емкость хранения с подогревом 7 , при наполнении емкости смесь при помощи топливного насоса 5 направляется на сжигание. Регулирование подачи топлива осуществляется при помощи работы запорной арматуры 8 . Периоды заполнения промежуточной емкости 4 имеют различные временные интервалы, для оптимального качества смеси «отработанное масло – мазут» установка снабжена рециркуляционной линией 6 и при помощи установленного на трубопроводе топливного насоса подачи отработанных масел производится рециркуляция смеси через эмульсатор с периодом 48 ч. Основным преимуществом данной установки является то, что неравномерность образования отработанных масел не влияет на качество смеси «отработанное масло – мазут» и количество топлива, необходимого для работы печей.

Перечень загрязняющих веществ, образующихся при сжигании мазута, приведен в таблице 1.

Таблица 1

Перечень и характеристика загрязняющих веществ, образующихся при сжигании мазута

|

Код |

Наименование вещества |

Класс опасности |

ПДК, мг/м3 |

|

110 |

Пятиокись ванадия |

1 |

0,002 |

|

328 |

Углерод черный (сажа) |

3 |

0,15 |

|

301 |

Азота диоксид |

2 |

0,2 |

|

330 |

Сера диоксид |

3 |

0,5 |

|

337 |

Углерода оксид |

4 |

5,0 |

|

703 |

Бенз [ а ] пирен |

1 |

0,000001 |

Расчет выбросов загрязняющих веществ в атмосферу проведен по методике определения выбросов загрязняющих веществ в атмосферу при сжигании топлива в котлах производительностью менее 30 т пара в час или менее 20Гкал в час [ 3 ] .

На одном из предприятий г. Красноярска годовая потребность в топливе пламенных печей составляет 1532 т/год. На предприятии образуется 117 т/год отработанных масел, которые используются в качестве топлива, при этом расход мазута составит 1415 т/год. Проведен расчет выброса вредных веществ с использованием отработанных масел и при сжигании мазута в количестве 1532 т/год.

Расчет выбросов углерода черного (сажи) производится по формуле

М тв = 0,01 - B • а ун • А Р • (1 - п ), (2)

где В – расход топлива в год, т;

a УН – доля золы, уносимой газами из печи, а УН =1,0;

АР – зольность топлива на рабочую массу, %;

п - доля твердых частиц от их общего количества, улавливаемых в золоуловителях, п =0.

Расчет выбросов окислов серы в перерасчете на SO 2 производится по формуле

М SO 2 = 0,02 - B - S P - (1 - п о 2 ) - (1 - n So 2 ), (3)

где В – расход топлива в год, т;

SP – содержание серы в топливе на рабочую массу, %;

n' SO - доля оксидов серы, связанных с летучей золой в печи, n SO =0,02;

n SO - доля оксидов серы, улавливаемых в мокрых золоуловителях, для сухих золоуловителей П О =0.

Расчет выбросов углерода оксида производится по формуле

М со = 0,001 - С со ■ В - (1 - 100),

где С со - выход окиси углерода при сжигании топлива определяется по формуле С Со = q 3 - R - Q p : q 3 – потери теплоты вследствие химической неполноты сгорания топлива, %, q 3 =0,2, %;

QPН – низшая теплота сгорания натурального топлива, МДж/кг;

R – коэффициент, учитывающий потери теплоты в следствие химической неполноты сгорания топлива, R =0,65;

В – расход топлива в год, т;

q 4 – потери теплоты вследствие механической неполноты сгорания топлива, %, q 4 =0,1.

Расчет выбросов азота диоксида производится по формуле

М NO 2 = 0,001 ⋅ B ⋅ Q PН ⋅ K NO ⋅ β t ⋅ β a (1 - β Г )(1 - β б ), (5)

где В – расход топлива в год, т;

QPН – низшая теплота сгорания натурального топлива, МДж/кг;

K NO – удельный выброс окислов азота при сжигании мазута, г/МДж, K NO =0,1;

β t – безразмерный коэффициент, учитывающий температуру воздуха подаваемого на горение, β t =1,0;

β a – безразмерный коэффициент, учитывающий влияние избытка воздуха на образование оксидов азота, β a =1,113;

β Г – безразмерный коэффициент, учитывающий влияние рециркуляции дымовых газов через горелки на образование оксидов азота, β Г =0;

β б – безразмерный коэффициент, учитывающий ступенчатый ввод воздуха в топочную камеру, β б =0.

Расчет выбросов бензапирена производится по формуле

М = С Б ( А ) П V СГ B P k П , (6)

где С Б(А)П – концентрация бенз(а)пирена в дымовых газах, мг/м3, рассчитывается по формуле

С БП = 10

- 3 R (0,34 + 0,42 ⋅ 10 - 3 g V )

e 3.8( a Т // - 1)

КДКРКСТ ,

где R – коэффициент, учитывающий способ распыления мазута, R =1;

аТ // – коэффициент продуктов сгорания на выходе из топки; аТ // =1,2;

g V – теплонапряжение топочного объема, кВт/м3, рассчитывается по формуле g V =В Q P н /V Т , где V Т – объем топочной камеры, м3, V Т =1,6 м3, g V =(80/3600) ⋅ 39730/1,6=552 кВт/м3;

К Д – коэффициент, учитывающий нагрузку котла на концентрацию бенз(а)пирена в продуктах сгорания, К Д =1,0;

К Р – коэффициент, учитывающий влияние рециркуляции дымовых газов на концентрацию бенз(а)пирена в продуктах сгорания, К Р =1,0;

К СТ – коэффициент, учитывающий влияние ступенчатого сжигания на концентрацию бенз(а)пирена в продуктах сгорания, К СТ =1,0.

V СГ – объем сухих дымовых газов при нормальных условиях, при недостатке информации о составе сжигаемого топлива определяется по формуле VСГ = КQРН , где К – коэффициент, учитывающий характер топлива, для мазута К =0,355; QPН – низшая теплота сгорания натурального топлива, МДж/кг;

B P - расчетный расход топлива, т/год, определяется по формуле B P =

, где g 4 – по-

тери теплоты вследствие механической неполноты сгорания топлива, %, q 4 =0,1%; В – полный расход топлива, т/год.

Суммарное количество мазутной золы в перерасчете на ванадий при сжигании мазута рассчитывается по формуле

М V 2 O 5 = 10 6 ■ G V ■ B (1 - п ОС )(1 - п УС ),

где GV – содержание оксидов ванадия, г/т, определяется по формуле GV=2222АР, где АР – зольность топлива на рабочую массу, %, АР=0,1%, GV=222,2 г/т;

В – расход мазута в год, т;

ц ос - коэффициент оседания оксидов ванадия на поверхностях нагрева, ц ос =0,05;

ц ус - доля твердых частиц продуктов сгорания топлива, улавливаемых в устройствах для очистки, Ц ус =0.

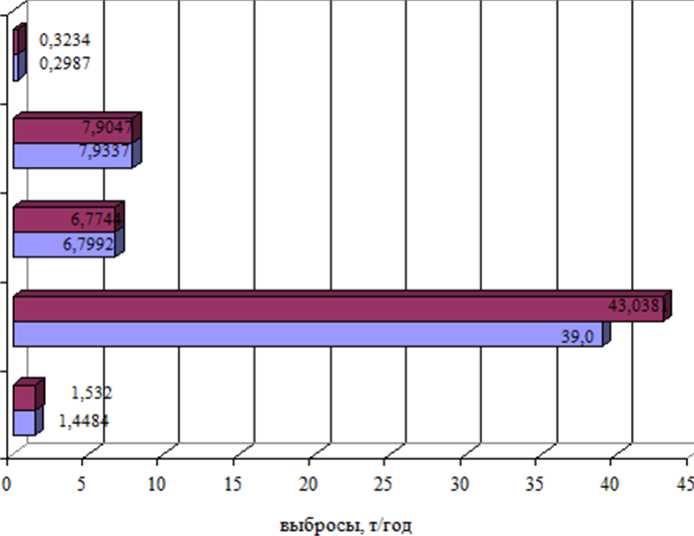

Результаты исследований сведены в таблицу 2. Анализ результатов расчета валовых выбросов загрязняющих веществ приведен на рисунке 2. Валовые выбросы бенз(а)пирена практически не изменяются и соответствуют величине погрешности расчета.

Из результатов анализа следует, что при использовании отработанных масел в смеси с мазутом выбросы вредных веществ снижаются на 4,1 т в год.

Расчет валовых выбросов загрязняющих веществ

Таблица 2

|

Наименование топлива |

Расход топлива, т/год |

Характеристика топлива |

Выбросы загрязняющих веществ, т/год |

|||||||

|

А Р , % |

Q P Н , МДж/кг |

S P , % |

Углерод черный (сажа) |

Сера диоксид |

Углерода оксид |

Азота диоксид |

Бензапирен |

Ванадия пятио-кись |

||

|

Масла трансформаторные отработанные |

105 |

0 |

41,8 |

0 |

- |

- |

0,57 |

0,4885 |

0,00000042 |

- |

|

Масла инду стриальные отработанные |

8 |

0,005 |

39,8 |

1,1 |

0,0004 |

0,1725 |

0,0414 |

0,0354 |

0,00000003 |

- |

|

Масла моторные отработанные |

3 |

1 |

41 |

0 |

0,03 |

- |

0,016 |

0,0137 |

0,000000012 |

- |

|

Масла транс миссионные отработанные |

0,2 |

0,3 |

41 |

0 |

0,0006 |

- |

0,0011 |

0,0009 |

0,0000000008 |

- |

|

Масла гидравлические отработанные |

0,8 |

0,3 |

41 |

0 |

0,0024 |

- |

0,0043 |

0,00365 |

0,0000000031 |

- |

|

Мазут |

1415 |

0,1 |

39,73 |

1,4 |

1,415 |

38,8276 |

7,301 |

6,2571 |

0,0000053 |

0,29869 |

|

Итого при использовании смеси «отработанное масло – мазут» |

1,4484 |

39,0 |

7,9337 |

6,7992 |

0,0000058 |

0,29869 |

||||

|

Мазут |

1532 |

0,1 |

39,73 |

1,4 |

1,532 |

42,0381 |

7,9047 |

6,7744 |

0,0000058 |

0,32339 |

Пятиокись ванадия

Азота диоксид

Углерода оксид

Сера диоксид

Углерод черный (сажа)

Рис. 2. Анализ валовых выбросов вредных веществ: 1 ряд – при сжигании мазута; 2 ряд – при сжигании смеси «отработанное масло – мазут»

При оценке экономической эффективности проведенных исследований рассматриваются только прямые затраты, в которые включены стоимость топлива и платежи за выбросы в атмосферу [ 4 ] .

По данным предприятия стоимость одной тонны мазута составляет 12000 руб., при передаче отработанных масел на сжигание сторонним организациям предприятие получает 6000 руб. за тонну. При использовании отработанных масел в качестве топлива экономический эффект составит 3660 руб. за тонну, при полном использовании отработанных масел в объеме 117 т экономический эффект составит 702 тыс.руб/год. Также снижается плата за выбросы загрязняющих веществ в атмосферу, расчет приведен в таблице 3. Снижение платы за выбросы составляет 193 руб/год. Общий экономический эффект при использовании отработанных масел в смеси с мазутом составляет 702,193тыс. руб/год.

Расчет снижения платы за выбросы загрязняющих веществ в атмосферу

Таблица 3

|

Загрязняющее вещество |

Выбросы загрязняющих веществ, т/год |

Снижение выбросов загрязняющих веществ, т/год |

Норма платы за 1 т загрязняющего вещества |

Коэффициент, учитывающий экологические факторы |

Сокращение платы за выбросы, руб. |

||

|

при сжигании мазута |

при сжигании смеси «отработанное масло – мазут» |

нормативный для региона |

дополнительный для городов |

||||

|

Углерод черный (сажа) |

1,532 |

1,4484 |

0,0836 |

80 |

1,4 |

1,2 |

11,24 |

|

Сера диоксид |

43,0381 |

39,0 |

4,0381 |

21 |

1,4 |

1,2 |

142,46 |

|

Углерода оксид |

6,7744 |

6,7992 |

-0,0248 |

0,6 |

1,4 |

1,2 |

-0,02 |

|

Азота диоксид |

7,9047 |

7,9337 |

-0,029 |

52 |

1,4 |

1,2 |

-2,53 |

|

Пятиокись ванадия |

0,3234 |

0,2987 |

0,0247 |

1025 |

1,4 |

1,2 |

42,53 |

|

Итого |

– |

– |

4,0926 |

– |

– |

– |

193,67 |

Выводы

Предложена технологическая схема использования отработанных масел в качестве топлива.

Произведен расчет выброса вредных веществ при сжигании отработанных масел.

Экономические расчеты показали целесообразность использования отработанных масел в качестве топлива.

Решены вопросы защиты окружающей среды от бесконтрольного слива отходов масел.