Использование шлаков кислородно-конвертерного процесса (BOFS) в геополимерном растворе для модификации бетона гидротехнических сооружений: стабилизация свойств и снижение объемных изменений

Автор: Иманов А.М., Карекен Г.Т., Тухтамишева А.З., Исмаилова А.Б., Молдамуратов Ж.Н., Рахимова Г.М.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 3 т.17, 2025 года.

Бесплатный доступ

Введение. Повышение требований к экологичности и устойчивости строительных материалов стимулирует использование промышленных отходов, таких как шлак кислородно-конвертерного производства (BOFS) и летучая зола (FA), в качестве альтернативных компонентов геополимерных растворов. Исследование направлено на оценку физико-механических свойств, микрои наноструктуры и устойчивости к щелочной кремнеземной реакции (ASR) геополимерных смесей на основе BOFS и FA, что особенно актуально для строительства гидротехнических сооружений. Методы и материалы. Использованы BOFS и FA класса F в качестве заполнителей и пуццолановых компонентов. Прочностные характеристики смесей определялись на 3, 7, 28 и 56 сутки. Анализ микрои наноструктуры и состава проводился с помощью сканирующей электронной микроскопии (SEM), энергодисперсионной спектроскопии (EDS) и рентгеновской дифракции (XRD). Расширение определялось по стандарту ASTM C 1260 в водной и щелочной средах при температуре 80 °C. Результаты и обсуждение. Оптимальные прочностные показатели (до 50 МПа на 28 сутки) были достигнуты при замещении 75% песка на BOFS и соотношении щелочных компонентов Na2SiO3/NaOH = 1. SEM и EDS показали формирование плотной гелеобразной структуры с включением N-A-S-H и CaCO3 фаз. В водной среде расширение всех образцов не превышало 0,1%, что соответствует критерию инертного заполнителя. В щелочной среде расширение достигало 0,25% в отдельных составах. Наблюдалась зависимость между микрои наноструктурой, содержанием активных фаз (Si, Al, Ca) и механическими свойствами. Заключение. Результаты показали, что BOFS и FA могут быть успешно использованы в составе геополимерных растворов, обеспечивая требуемую прочность, стабильность и устойчивость к ASR. Карбонизация и корректный подбор щелочных активаторов способствуют стабилизации BOFS и снижению его расширяющей активности. Это открывает перспективы применения данных материалов в производстве экологичных и долговечных строительных систем, особенно в гидротехническом строительстве.

Микро- и наноструктура, геополимерный раствор, шлак кислородно-конвертерного процесса (BOFS), летучая зола (FA), щелочно-кремнеземная реакция (ASR), сканирующая электронная микроскопия (СЭМ)

Короткий адрес: https://sciup.org/142244865

IDR: 142244865 | УДК: 691.335 | DOI: 10.15828/2075-8545-2025-17-3-273-295

Текст научной статьи Использование шлаков кислородно-конвертерного процесса (BOFS) в геополимерном растворе для модификации бетона гидротехнических сооружений: стабилизация свойств и снижение объемных изменений

Иманов А.М., Карекен Г.Т., Тухтамишева А.З., Исмаилова А.Б., Молдамуратов Ж.Н., Рахимова Г.М. Использование шлаков кислородно-конвертерного процесса (BOFS) в геополимерном растворе для модификации бетона гидротехнических сооружений: стабилизация свойств и снижение объемных изменений. Нанотехнологии в строительстве. 2025;17(3):273–295. – EDN: ARMWJQ.

Современные изменения климата в значительной степени связаны с выбросами углекислого газа (CO2), возникающими при сжигании ископаемого топлива и в результате промышленной деятельности, включая производство цемента. На цементную отрасль приходится от 5 до 8% глобальных выбросов CO2. В этой связи использование альтернативных вяжущих материалов в производстве бетона рассматрива- ется как перспективное направление, позволяющее существенно сократить углеродный след [1–3].

Одним из таких альтернативных материалов является геополимерный бетон (GPC), или бетон, активированный щелочью, который считается экологически устойчивой заменой традиционному портландцементному бетону (OPC). Основными компонентами GPC являются алюмосиликатные материалы, щелочные активаторы (гидроксид натрия NaOH и силикат натрия Na₂SiO₃), а также минеральные и инертные заполнители [2, 4–6]. В качестве

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ источников алюмосиликатов, как правило, используются техногенные отходы – зола-уноса, молотый доменный шлак, микрокремнезем и зола рисовой шелухи (рис. 1).

Геополимерный бетон демонстрирует высокие прочностные характеристики (на сжатие и изгиб), сравнимые или превосходящие свойства бетона на основе OPC, а также обладает отличной долговечностью [3, 6]. Благодаря экологическим преимуществам – снижению выбросов CO₂ и снижению потребления природных ресурсов – GPC представляет собой конкурентоспособную альтернативу обычному бетону.

Особый интерес представляет использование геополимерного бетона для модификации бетона гидротехнических сооружений, где важны не только прочностные и деформационные характеристики, но и устойчивость к воздействию влаги, перепадам температур и агрессивным средам [4–6].

Шлаки кислородно-конвертерного процесса (BOFS), являющиеся побочным продуктом сталеплавильного производства, представляют собой твердые отходы, образующиеся при переработке чугуна в кислородно-конвертерных печах. Этот материал обладает рядом ценных механических и физикохимических свойств, таких как высокая прочность на сжатие, твердость, низкий коэффициент истирания и устойчивость к внешним нагрузкам [5–7]. Благодаря этим характеристикам BOFS рассматривается как потенциальный заменитель природных заполнителей при производстве строительных материалов, дорожных покрытий и различных конструкционных изделий.

Однако высокая концентрация свободной извести (f-CaO) и свободного оксида магния (f-MgO) в BOFS значительно ограничивает его прямое использование. Одной из основных проблем является склонность материала к расширению вследствие гидратационных реакций. При взаимодействии с водой f-CaO и f-MgO превращаются в гидроксид кальция (Ca(OH)2) и гидроксид магния (Mg(OH)2), соответственно, что сопровождается увеличением объема и разрушением микро- и наноструктуры материала. Эти реакции описываются уравнениями (1) и (2) и приводят к значительному снижению прочности [6, 7].

В результате склонности к объемным изменениям и нестабильности в щелочной среде область применения BOFS как заполнителя ограничивается, прежде всего, традиционными цементными композициями на основе портландцемента (OPC) [7, 8]. Это особенно критично при проектировании и строительстве гидротехнических сооружений, где важна стабильность размеров и прочностных характеристик во влажной и агрессивной среде.

В рамках исследований по модификации бетона гидротехнических сооружений рассматривается возможность использования BOFS в составе геополи-мерных растворов. Такие растворы способны нивелировать негативное влияние f-CaO и f-MgO за счет оптимизированной щелочной активации и формирования более стабильной матрицы, устойчивой к расширению и выщелачиванию. Таким образом, применение BOFS в геополимерных системах открывает путь к экологически безопасной утилизации отходов металлургии и повышению долговечности конструкций, в том числе в условиях повышенной влажности и гидростатического давления [7-10].

f-CaO+H2O → Ca(OH)2 (1)

f-MgO+H2O → Mg(OH)2 (2)

Геополимерный бетон (GPC) открывает новые возможности в рациональном и эффективном использовании BOFS в качестве заполнителя. В микро-и наноструктуре GPC, в процессе щелочной активации, на поверхности твердых частиц формируется прочный алюмосиликатный каркас (Si–Al), который способствует образованию гелевых фаз – кремниевых (Si-гель) и алюминиевых (Al-гель), как показано в формуле 3. Эти фазы играют ключевую роль

Рис. 1. Состав геополимерного бетона

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ в создании устойчивой пространственной структуры, в которой тетраэдры SiO₄ и AlO₄ связаны общими атомами кислорода, обеспечивая прочность и долговечность материала.

Реакции геополимеризации являются экзотермическими, сопровождаются выделением тепла и вовлекают свободный кремний (f-Si), присутствующий в системе. Данный f-Si способен вступать во взаимодействие со свободной известью (f-CaO) и свободным оксидом магния (f-MgO), содержащимися в BOFS. В результате протекают реакции с образованием химически стабильных соединений – волластонита (CaSiO3) и энстатита (MgSiO3), что иллюстрируют уравнения (4) и (5).

Образование этих стабильных силикатов существенно снижает склонность BOFS к расширению, устраняя один из основных барьеров его применения в строительстве. Таким образом, включение BOFS в состав геополимерного раствора позволяет обеспечить эффективную модификацию бетона гидротехнических сооружений, делая его более устойчивым к объемным деформациям, выщелачиванию и другим агрессивным воздействиям.

Применение BOFS в геополимерной матрице представляет собой перспективное направление переработки промышленных отходов, одновременно обеспечивая повышение эксплуатационных характеристик бетона, применяемого в условиях длительного контакта с водой, переменного уровня влажности и механических нагрузок, характерных для гидротехнических объектов.

SiO2+Al2O3→Al2SiO5, (3)

f-CaO+SiO2→CaSiO3, (4)

f-MgO + SiO2 → MgSiO3. (5)

В настоящее время Республика Казахстан, как и многие другие страны, сталкивается с острыми экологическими и технологическими вызовами, связанными с утилизацией промышленных отходов. Повышенные выбросы CO2, дефицит пригодных земельных участков для размещения отходов, а также значительные экономические затраты на их обработку и захоронение стали предметом повышенного внимания на национальном и международном уровнях. В ответ на данные вызовы Казахстан предпринимает шаги по разработке эффективных стратегий управления отходами, направленных на их повторное использование и интеграцию в циклы устойчивого строительства [12].

Одним из перспективных направлений в этом контексте является изучение возможности повторного применения газобетонных изделий, производи- мых в Казахстане, в качестве компонента строительных материалов. Это решение позволяет не только сократить объемы отходов, но и повысить ресурсную эффективность строительной отрасли, особенно в условиях необходимости снижения углеродного следа и экономии природных ресурсов.

Особую значимость приобретает использование переработанных и вторичных материалов, таких как газобетон и шлаки BOFS, для модификации бетона гидротехнических сооружений. Учитывая специфику эксплуатации таких сооружений – воздействие влаги, колебания температур, длительные циклы замораживания-оттаивания и гидростатическое давление – крайне важно обеспечить стабильность и долговечность бетона. Применение геополимер-ных композитов на основе промышленных отходов открывает новые горизонты для создания экологичных, прочных и устойчивых строительных материалов, соответствующих требованиям современной гидротехнической инженерии.

Таким образом, интеграция подходов по переработке промышленных отходов и их рациональному применению в качестве компонентов геополимер-ных систем способствует достижению экологической устойчивости и расширяет потенциал модифицированных бетонных смесей для гидротехнических сооружений нового поколения.

Цемент, широко применяемый в строительной отрасли, не в полной мере соответствует современным требованиям к экологически безопасной и устойчивой инфраструктуре. Производство цемента сопровождается значительными выбросами углекислого газа (CO2), возникающими в результате сжигания угля и других ископаемых видов топлива. Это способствует загрязнению атмосферного воздуха, подкислению почв и водоемов, а также эвтрофикации [8–12].

Для снижения негативного воздействия цементного производства на окружающую среду предлагается ряд решений:

-

1. Использование альтернативных вяжущих материалов.

-

2. Замена традиционного топлива на более экологически чистые источники при обжиге клинкера.

-

3. Совершенствование технологических процессов и снижение энергоемкости производства.

Одним из наиболее перспективных направлений является применение геополимерного бетона (GPC), который представляет собой эффективную и экологически устойчивую альтернативу традиционному портландцементу (OPC). Использование GPC в строительной отрасли позволяет значительно сократить выбросы парниковых газов и снизить энергопотребление на всех этапах жизненного цикла материала [9–11].

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 2. Основные компоненты для производства геополимерного бетона/строительного раствора

По мнению ряда исследователей [10–14], геопо-лимерные вяжущие являются экологически безопасным заменителем цемента OPC. В качестве основных компонентов для GPC используют алюмосиликатные материалы: летучую золу, доменный шлак, золу рисовой шелухи (источник аморфного кремнезема), а также природные минералы, такие как каолин и бентонит [11, 15]. Эти материалы активируются растворами щелочей (гидроксидом натрия или калия) и силикатами (например, водным стеклом). На рис. 2 представлены основные компоненты для получения геополимерного бетона.

Особую актуальность приобретает использование геополимерных вяжущих в целях модификации бетона гидротехнических сооружений, где помимо прочности требуется повышенная устойчивость к влаге, химической агрессии и циклам замораживания-оттаивания. Применение промышленных отходов в качестве исходных компонентов GPC позволяет не только эффективно утилизировать значительные объемы вторичных материалов, но и снизить общее воздействие на окружающую среду.

Таким образом, рециклирование промышленных отходов, включая шлаки BOFS и золу-унос, с их дальнейшим использованием в геополимерных композициях, представляет собой эффективный путь к созданию высокоэффективных строительных материалов нового поколения, пригодных для применения в критически важных инфраструктурных объектах, включая гидротехнические сооружения.

МАТЕРИАЛЫ И МЕТОДЫ

Характеристика связующих веществ

В качестве основных компонентов для получения геополимерного материала (GPM), используемого в целях модификации бетона гидротехнических сооружений, применялись летучая зола F-класса (FFA) по классификации ASTM и молотый гранулированный доменный шлак (GGBFS), представленные на рис. 3.

Выбор именно этих компонентов обусловлен их высокой реакционной способностью и положитель-

Рис. 3. Летучая зола F-класса (а) и молотый гранулированный доменный шлак GGBFS (б)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ным влиянием на физико-механические свойства геополимерной матрицы. Согласно результатам предыдущих исследований [13–17], оптимальное соотношение FFA и GGBFS, обеспечивающее повышенную адгезионную прочность и хорошую обрабатываемость, составляет 60% FFA и 40% GGBFS по массе. Такое сочетание обеспечивает баланс между активностью алюмосиликатных фаз и стабильностью вяжущей системы в агрессивной среде, характерной для эксплуатации гидротехнических сооружений.

Удельный вес (SG) обоих компонентов был определен по стандартной методике ASTM C188-17 (определение плотности гидравлического цемента с использованием пикнометра). Полученные значения составили: для летучей золы FFA – 1,91; для шлака GGBFS – 2,92.

Такая разница в плотности компонентов была учтена при расчетах смесей и играет важную роль в формировании плотной, однородной и устойчивой микро- и наноструктуры геополимерного раствора, предназначенного для применения в бетонных системах, эксплуатируемых в условиях переменной водонасыщенности и механических нагрузок.

Характеристика заполнителей

Для оценки физико-механических и химических характеристик минеральных заполнителей, применяемых в модифицированных бетонах для гидротехнических сооружений, были проведены испытания на соответствие требованиям стандарта ASTM C1260 – метод определения потенциальной щелочной активности заполнителей в бетоне с использованием метода ускоренного испытания.

Значения удельного веса (Relative Specific Gravity, RS) и гранулометрического состава заполнителей были определены в рамках данного метода. Эти параметры играют ключевую роль в обеспечении плотности, прочности и долговечности геополимерного бетона, особенно в условиях циклического водона-сыщения, характерного для гидротехнических объектов.

Химический состав заполнителей и их гранулометрическая характеристика приведены в табл. 1. Особое внимание уделялось выбору фракций с низ- кой реакционной способностью к щелочной среде, что особенно важно при применении BOFS и других потенциально активных компонентов в составе геополимерной смеси.

Для изучения влияния содержания BOFS-заполнителя на свойства геополимерной смеси (GPM), предназначенной для модификации бетона гидротехнических сооружений, были разработаны различные составы с варьируемым соотношением традиционного заполнителя (RS) и шлака кислородно-конвертерного процесса (BOFS):

– 100% RS;

– 75% RS + 25 % BOFS;

– 50% RS + 50 % BOFS;

– 25% RS + 75 % BOFS;

– 100% BOFS.

Физико-механические свойства заполнителей представлены в табл. 1. Все испытания проводились в соответствии со стандартом ASTM C1260, регламентирующим оценку потенциальной щелочной активности заполнителей. Гранулометрический анализ по- зволил разделить заполнители на пять градационных групп, характеристики которых приведены в табл. 2.

Для определения физических характеристик заполнителей применялись методы, соответствующие стандарту ASTM C128. Использовались гравиметрические (в частности, пикнометрические) методы, обеспечивающие высокую точность измерений. Ос- новные измеряемые параметры включают:

–

–

–

–

WSSD – масса образца, высушенного до состояния поверхностно-сухого, г;

WOD – масса образца, высушенного в сушильном шкафу, г;

Wpyc+water – масса пикнометра, заполненного только водой, г;

Wpyc+water+SSD– масса пикнометра с водой и образцом в состоянии SSD, г.

На основе этих данных были рассчитаны характе- ристики заполнителей по стандартным уравнениям (6) и (7). Анализ результатов позволил определить, как варьирование доли BOFS в составе заполнителей влияет на водопоглощение, плотность, объемную устойчивость и потенциальную химическую совместимость с геополимерной щелочной матрицей.

Полученные данные являются основой для выбора оптимального состава геополимерной смеси,

Таблица 1. Классификация мелкодисперсного заполнителя по ASTM C 1260

|

Градуировка заполнителей |

||||||||||

|

Проходящий |

Оставшийся |

Проходящий |

Оставшийся |

Проходящий |

Оставшийся |

Проходящий |

Оставшийся |

Проходящий |

Оставшийся |

|

|

Размер сита |

4,75 мм |

2,36 мм |

2,36 мм |

1,18 мм |

1,18 мм |

600 μм |

600 μм |

300 μм |

300 μм |

150 μм |

|

Масса (%) |

10 |

25 |

25 |

25 |

15 |

|||||

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 2. Классификация мелкого заполнителя согласно ASTM C1260

Совокупная градация

|

Прохож- |

Сохра- |

Прохож- |

Сохра- |

Прохож- |

|

дение |

нено |

дение |

нено |

дение |

|

Сохра- |

Прохож- |

Сохра- |

Прохож- |

Сохра- |

|

нено |

дение |

нено |

дение |

нено |

Раз-

|

мер |

4,75 мм |

2,36 мм |

2,36 мм |

1,18 мм |

1,18 мм |

600 μм |

600 μм |

300 μм |

300 μм |

150 μм |

|

сита |

Свежий BOFS

Речной песок применяемой для модификации бетона гидротехнических сооружений, с учетом требований к долговечности, прочности и устойчивости к агрессивным средам.

AC (%) = 100 * WssD WoD ,,

^SSD —

wSSD

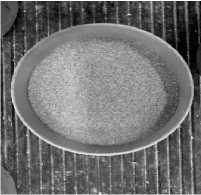

. (7)

WpyC+ water +WSSd Wpyc+water+SSD

Принимая во внимание, что удельный вес (SG) агрегатов RS и BOFS составляет 2,77 и 3,16 соответственно (рис. 4), на основе экспериментальных данных была также рассчитана их водопоглощающая способность (Absorption Capacity, AC). Расчеты показали, что водопоглощение для RS составляет 2,67%, в то время как для BOFS – 5,12% (табл. 3).

Более высокая водопоглощающая способность BOFS связана с его пористой микроструктурой и наличием микротрещин, образующихся в процессе охлаждения и измельчения шлака. Этот параметр является важным при проектировании составов гео-полимерного бетона для модификации гидротехнических сооружений, так как влияет на требуемый водоцементный (или водовяжущий) коэффициент, подвижность смеси и риск неравномерного распределения влаги в затвердевшем теле конструкции.

Учет этих характеристик необходим для повышения стабильности и долговечности конечного продукта, особенно в условиях постоянного контакта с водой, характерного для гидротехнических объектов. Включение BOFS как активного заполнителя требует точной корректировки состава геополимерной смеси с целью нивелирования возможного перераспределения влаги и предотвращения преждевременных деформаций, связанных с объемными изменениями.

Химический состав связующего

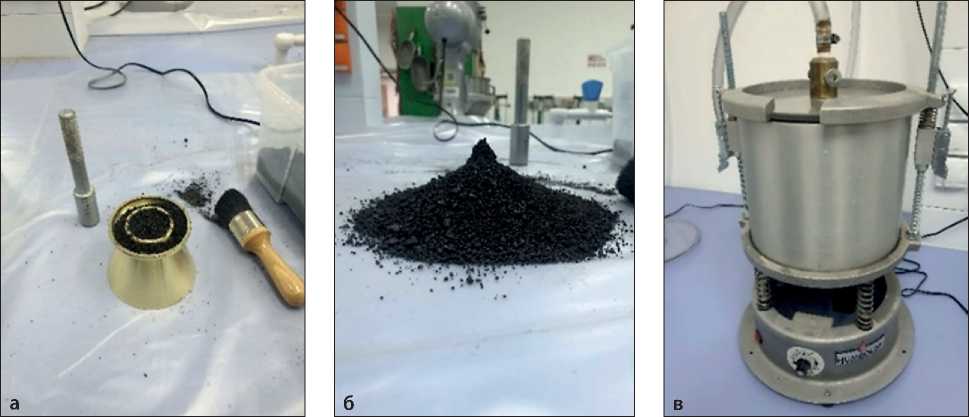

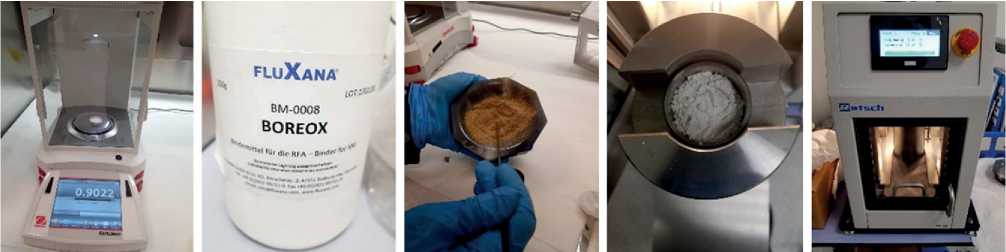

Для определения химического состава геопо-лимерного связующего, предназначенного для модификации бетона гидротехнических сооружений, были проведены испытания с использованием рентгенофлуоресцентного спектрометра AxiosmAX (производства PANalytical).

Подготовка образцов для анализа потребовала изготовления планшетов (таблеток) путем прессования. В соответствии с методикой, для получения прочных и стабильных таблеток использовалась смесь, содержащая 20% связующего вещества от общей массы образца, включая добавки летучей золы (FA) или молотого гранулированного доменного шлака (GGBFS). Смесь тщательно гомогенизиро-

Таблица 3. Удельный вес и водопоглощающая способность мелкодисперсного заполнителя

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 4. Проверка состояния твердотельного образца: (а) и (б) – визуальный контроль агрегатов; (в) – пикнометр для определения удельного веса

точном прессе при контролируемом усилии.

На рис. 5 показана поэтапная процедура подготовки образцов: от смешивания компонентов до получения готовых таблеток, пригодных для проведения рентгенофазового анализа.

Точное определение химического состава связующего позволяет оценить наличие ключевых элементов (Si, Al, Ca, Fe, Mg и др.), влияющих на кинетику геополимеризации, формирование гелевых фаз и стабильность микро- и наноструктуры бетона при длительной эксплуатации, особенно в условиях агрессивной среды, характерной для гидротехнических сооружений.

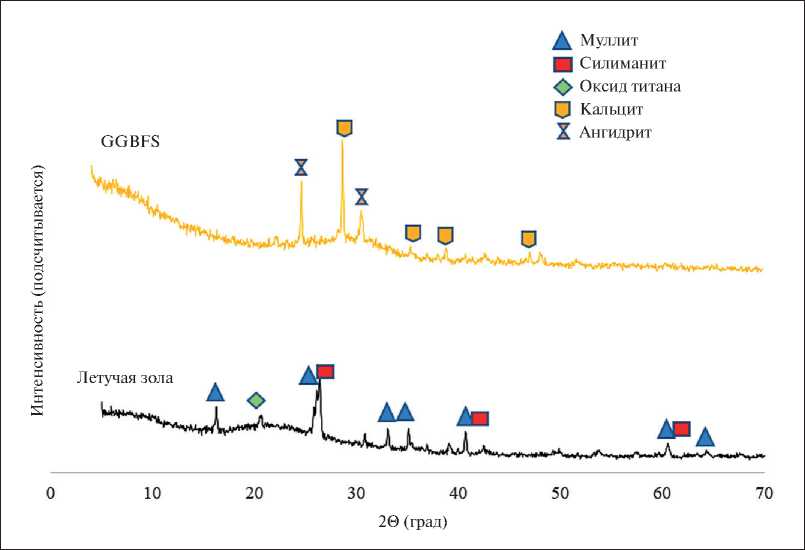

Минералогический анализ связующего

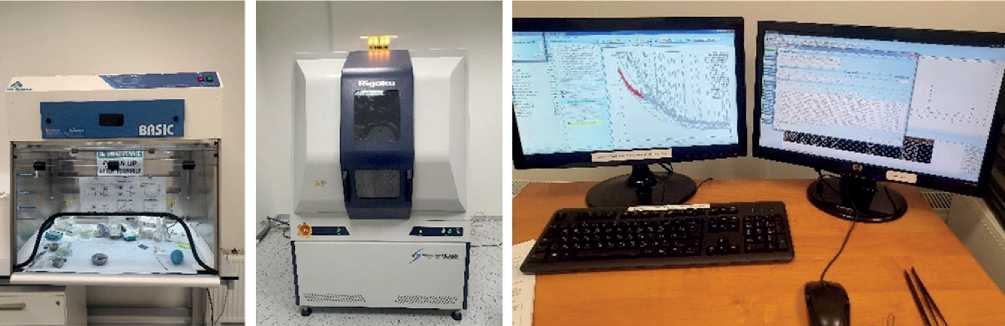

Для проведения минералогического анализа связующих компонентов, используемых в составе геополимерного раствора для модификации бетона гидротехнических сооружений, были применены методы рентгеновской дифракции (XRD).

Летучая зола (FFA) и молотый гранулированный доменный шлак (GGBFS) были проанализированы с использованием рентгеновского дифрактометра Rigaku Smart Lab, как показано на рис. 6. В качестве предварительного условия для тестирования использовались мелкодисперсные образцы, прошедшие через сито № 325 (размер ячеек 45 мкм), что обеспечивает достаточную однородность и точность результатов дифракционного анализа.

Рис. 5. Процедура подготовки таблетированного образца для рентгенофлуоресцентного анализа

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 6. Процедура проведения рентгеновского дифракционного (рентгеноструктурного) анализа связующего материала

Эксперимент проводился при варьируемом времени обработки – от 5 до 70 минут, с регистрацией интенсивности рентгеновского излучения в режиме 3 отсчета в секунду. Такой режим обеспечивает высокую чувствительность прибора к аморфным и кристаллическим фазам, присутствующим в наноструктуре исходных материалов.

Минералогический состав полученных связующих играет важную роль в формировании геополимерной матрицы. Наличие реакционноспособных фаз, таких как аморфный алюмосиликат, оказывает значительное влияние на активность процесса поликонденсации, а также на прочностные и деформационные характеристики модифицированного бетона гидротехнических сооружений, особенно в условиях длительного воздействия влаги, температуры и щелочной среды.

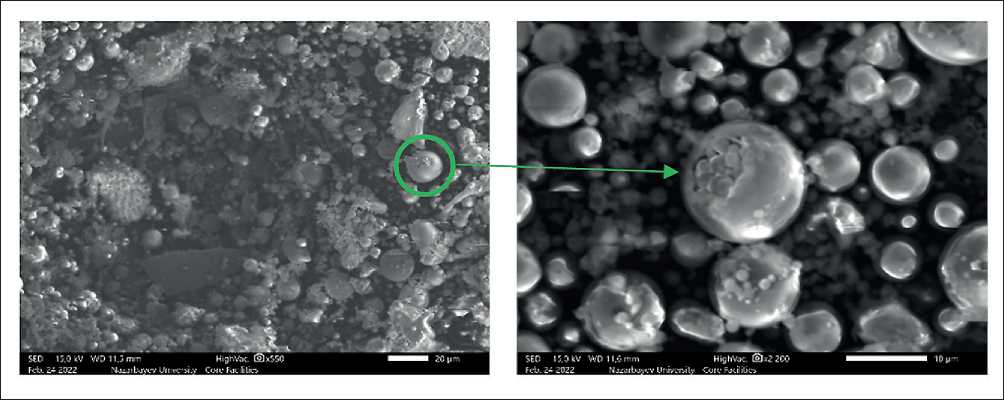

Минералогический анализ вяжущего

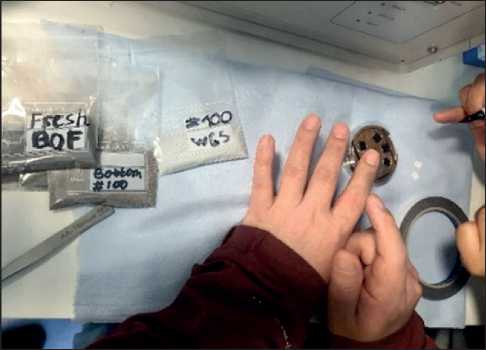

Морфология и минералогический состав летучей золы (FA), используемой в составе геополимерного вяжущего для модификации бетона гидротехнических сооружений, были исследованы с применением сканирующего электронного микроскопа JEOL JSM-IT 200 (LA).

Для проведения анализа образцы FA были предварительно просеяны через сито № 325 (размер ячеек 45 мкм) с целью получения однородной мелкодисперсной фракции. Затем подготовленные частицы были равномерно распределены по поверхности проводящей платформы (holder) и помещены в камеру микроскопа для визуализации и детального анализа (рис. 7).

Сканирующая электронная микроскопия позволила получить изображения поверхности частиц с высоким разрешением, выявив сферическую морфологию FA и наличие стекловидной аморф- ной фазы, которая играет ключевую роль в процессе геополимеризации. Дополнительно был проведен точечный энергодисперсионный (EDS) анализ, подтверждающий наличие основных химических элементов – кремния, алюминия, кальция и железа.

Рис. 7. Подготовка образцов для сканирующей электронной микроскопии (SEM)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Изучение морфологии FA имеет важное значение для оценки ее реакционной способности и формирования прочной алюмосиликатной матрицы. Это критически важно при создании модифицированных геополимерных смесей, применяемых в конструкциях гидротехнических сооружений, где устойчивость к выщелачиванию, микротрещинообразова-нию и объемным деформациям имеет решающее значение.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

Химический состав связующих

Согласно классификации ASTM, зола F-класса (FA) характеризуется пониженным содержанием кальция (Ca) и повышенным содержанием кремний-и алюмосодержащих соединений. Как видно из табл. 4, химический состав FA указывает на преобладание алюмосиликатных фаз: содержание диоксида кремния (SiO2) составляет 65,34%, а оксида алюминия (Al2O3) – 24,85%, что подтверждает высокую реакционную способность золы в щелочной среде.

В контексте модификации бетона гидротехнических сооружений важным параметром является содержание серы в виде триоксида (SO3), поскольку его избыток может негативно повлиять на стойкость бетона в водной среде. Согласно данным [12, 18–21], допустимое содержание SO3 не должно превышать 1%. Проведенный рентгенофлуоресцентный анализ показал, что в исследуемом образце содержание SO3 составляет 0,31%, что указывает на высокую пригодность FA в качестве компонента геополимерной смеси, обеспечивающей стабильность и прочность материала.

Содержание оксида кальция (CaO) в F-классе FA, согласно литературным данным, должно составлять менее 10%. В рамках настоящего исследования выявлено, что FA содержит лишь 1,86% CaO, что также положительно сказывается на стабильности геополимерной матрицы, особенно в условиях постоянного воздействия влаги, характерной для эксплуатации гидротехнических сооружений.

Химический состав молотого гранулированного доменного шлака (GGBFS) зависит от сырья и условий металлургического процесса. Поскольку GGBFS является побочным продуктом сталеплавильного производства, его состав варьируется в зависимости от применяемых шихтовых материалов и скорости охлаждения расплава. В табл. 4 показано, что GGBFS обладает гидравлическими свойствами, а его микро- и наноструктура представляет собой сочетание аморфных и кристаллических фаз.

Содержание кремнезема (SiO2) и оксида алюминия (Al2O3) в GGBFS составляет в совокупности 48,27%, что подтверждает его высокую реакционную способность в щелочной среде. При этом содержание оксида кальция (CaO) достигает 33,06%, что связано с использованием известняка при производстве шлака с целью удаления примесей в процессе восстановления железной руды.

Образование гидратных фаз, таких как C-S-H (гидрат силиката кальция) и C-A-S-H (гидрат силиката алюминия кальция), происходит в результате реакции Ca(OH)2 с SiO2 и Al2O3, содержащимися в BOFS и GGBFS [13–16, 22–25]. Эти продукты гидратации играют ключевую роль в формировании прочной и плотной структуры геополимерного бетона, модифицированного для применения в гидротехнических сооружениях, обеспечивая его устойчивость к агрессивным воздействиям, трещинообразованию и длительным циклам эксплуатации.

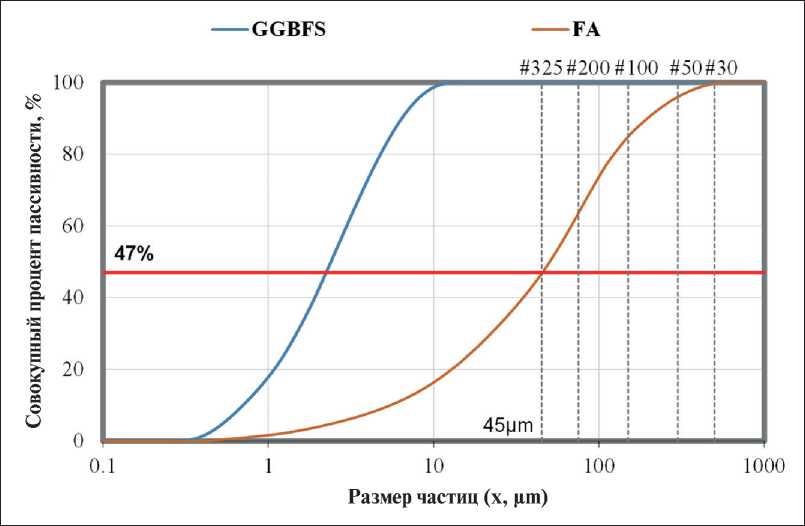

Распределение частиц по размерам (PSD)

Анализ распределения частиц по размерам (PSD) для используемых материалов представлен на рис. 8. Одним из ключевых факторов, влияющих на эффективность модификации бетона гидротехнических сооружений, является тонкость помола и равномерность фракционного состава компонентов геополи-мерного вяжущего.

Результаты показывают, что средний размер частиц молотого гранулированного доменного шлака (GGBFS) обеспечивает 100% прохождение через сито № 325, что соответствует размеру ячеек 45 мкм. Такая тонкость помола обеспечивает высокую реакционную способность GGBFS и способствует более полной активации в щелочной среде.

В то же время летучая зола (F-FA), применяемая в настоящем исследовании, продемонстрировала лишь 47% прохождение через то же сито. Это

Таблица 4. Химический состав связующих (F-FA и GGBFS)

|

Химический состав (W t , %) |

|||||||||||

|

Na 2 O |

MgO |

Al 2 O 3 |

SiO 2 |

SO 3 |

K 2 O |

CaO |

TiO 2 |

MnO |

Fe 2 O 3 |

ZnO |

|

|

FA |

1,03 |

0,53 |

24,85 |

65,34 |

0,31 |

0,68 |

1,86 |

1,10 |

0,07 |

4,01 |

0,04 |

|

GGBFS |

1,08 |

12,07 |

12,43 |

35,84 |

2,67 |

0,69 |

33,06 |

1,34 |

0,37 |

0,34 |

– |

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 8. Результаты анализа распределения частиц по размерам (PSD)

связано с тем, что данная зола классифицируется как низкосортная зола F-класса согласно стандарту ASTM C618. Несмотря на это, суммарный процент прохождения по другим фракциям удовлетворяет требованиям ASTM C618, предъявляемым к пуццо-лановым материалам, что делает ее пригодной для использования в геополимерных системах.

Средние значения размеров частиц (показатель D50), определяющие медианное значение распределения, составили: 55,73 мкм для летучей золы F-класса (F-FA); 2,60 мкм для GGBFS.

Более мелкий размер GGBFS способствует ускоренному процессу геополимеризации и формированию плотной гелевой структуры, повышающей стойкость к водонасыщению и выщелачиванию. Включение таких компонентов в состав геополи-мерного бетона для гидротехнических сооружений способствует улучшению физико-химических свойств материала, включая его прочность, стойкость к агрессивным средам и долговечность при переменных климатических условиях.

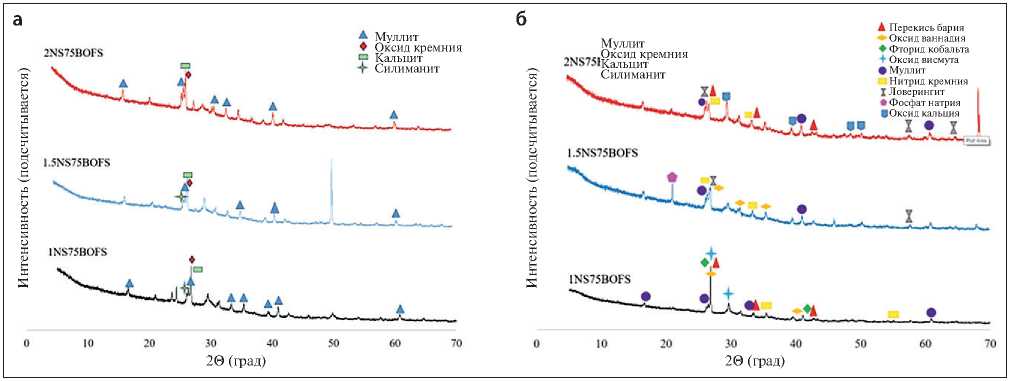

Минералогический анализ вяжущих веществ

На рис. 9 представлена расшифровка рентгено-дифрактограммы, где отображены кристаллические фазы в составе исследуемых вяжущих веществ, с указанием символов и химических формул соответствующих минералов.

Согласно данным [14–19, 21–25], летучая зола (F-FA) преимущественно состоит из кристаллических фаз, несгоревшего бурого угля и аморфных алюмосиликатов. Аналогичные результаты приводятся и в других исследованиях [6–8, 11–13, 16–22], в которых рентгенограммы летучей золы демонстрируют наличие фаз муллита (3Al2O2•2SiO2) и силлиманита (Al₂SiO₅) с выраженными пиками при углах 28°, 42° и 60°. Также наблюдаются пики оксидов различных металлов, включая TiO2, максимальная концентрация которого фиксируется при угле 20°.

Рентгенофазовый анализ GGBFS независимо от доли содержания FA демонстрирует выраженные пики, указывающие на высокое содержание кальцита (CaCO3) и карбида никеля (Ni3C) при 30° и 50°. Эти соединения играют важную роль в развитии прочностных характеристик материала за счет участия в реакциях гидратации и геополимеризации.

Дополнительно были выявлены кристаллические фазы минерального гипса, а также примеси гидрида титана (TiH2) и стибнита (Sb2S3) – сульфидного минерала, характерные пики которых зафиксированы при 25°, 35° и 42° в пробах GGBFS.

Выявленные минеральные фазы оказывают значительное влияние на формирование наноструктуры геополимерной матрицы и механические характеристики готового композита. В частности, наличие алюмосиликатных фаз в FA способствует активной поликонденсации в щелочной среде, а содержание кальцита и карбида никеля в GGBFS улучшает раннюю прочность и термическую стабильность.

Минералогический анализ вяжущих веществ

Летучая зола F-класса, использованная в данном исследовании, представляет собой ценное пуццолано-вое сырье, получаемое в качестве побочного продукта

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 9. Морфологическая структура связующих материалов

при сжигании угля. Благодаря высокому содержанию реакционноспособных алюмосиликатных компонентов и аморфной структуры, этот материал широко применяется в щелочно-активированных системах для модификации бетона гидротехнических сооружений, где требуется повышенная устойчивость к влаге, температурным колебаниям и агрессивным средам.

На рис. 10 представлены результаты сканирующей электронной микроскопии (SEM), демонстрирующие сферическую морфологию частиц летучей золы с наличием характерных ценосфер – полых микросфер с тонкой оболочкой. Такие структуры способствуют снижению плотности материала и улуч- шению его теплоизоляционных свойств. Трещины, наблюдаемые на поверхности частиц, вероятно, связаны с потерей эластичности оболочки в процессе тепловой обработки, что может оказывать влияние на динамические свойства композита [15–23].

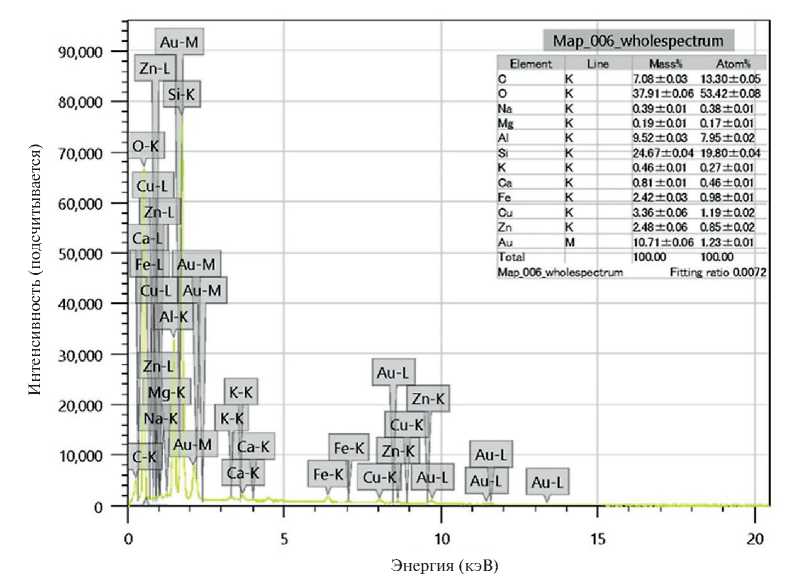

Согласно данным [16, 26–28], шарообразные частицы FA содержат как кальциевые соединения, так и алюмосиликатные минералы, включая силлиманит (Al2SiO5). Проведенный SEM-анализ подтвердил наличие следующих основных химических элементов в составе золы (по массовому содержанию): кремний (Si) – 24,67%; алюминий (Al) – 9,52%; углерод (C) – 7,08%.

Рис. 10. Морфология летучей золы класса F по данным сканирующей электронной микроскопии (SEM)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 11. Результаты энергодисперсионного спектрального анализа (EDS) летучей золы класса F

Дополнительно было зафиксировано содержание золота (Au) – 10,71%, однако этот элемент не относится к составу летучей золы и обусловлен использованием золотой подложки в качестве проводящего основания для SEM-анализа (рис. 11).

Морфологические и химические характеристики FA подтверждают ее пригодность для включения в состав геополимерных вяжущих систем. Наличие аморфных алюмосиликатных фаз способствует активному взаимодействию с щелочными активаторами, формированию гелевых фаз и, как следствие, получению высокопрочного и стойкого бетона, модифицированного для использования в гидротехнических сооружениях.

Химический состав заполнителей

Размеры частиц заполнителей, используемых в настоящем исследовании, составляют менее 45 мкм, что позволяет проводить их корректный химический анализ с высокой степенью точности. Основные характеристики представлены в табл. 5.

Особое внимание уделено анализу химического состава шлака кислородно-конвертерного процесса (BOFS), который рассматривается как потенциальный активный заполнитель в системах геополимер-ного бетона, модифицированного для применения в гидротехнических сооружениях. Одним из ограничивающих факторов является наличие в BOFS свободной извести (f-CaO), концентрация которой оказывает значительное влияние на параметры растворной смеси.

Как показали результаты анализа, содержание f-CaO в свежем BOFS достигает 47,95%, что является довольно высоким показателем. Такая концентрация может вызвать нежелательные объемные изменения, ускоренное схватывание и, как следствие, снижение прочности на ранних стадиях твердения. Это особенно важно учитывать при проектировании смесей для гидротехнических объектов, где требуется высо-

Таблица 5. Химический состав мелких заполнителей

|

Химический состав (W t , %) |

|||||||||||

|

Na 2 O |

MgO |

Al 2 O 3 |

SiO 2 |

SO 3 |

K 2 O |

CaO |

TiO 2 |

MnO |

Fe 2 O 3 |

ZnO |

|

|

BOFS* |

0,00 |

11,26 |

1,66 |

8,73 |

1,65 |

0,11 |

47,95 |

0,38 |

1,88 |

24,82 |

0,82 |

|

RS |

2,97 |

2,29 |

11,83 |

55,85 |

0,67 |

1,88 |

16,13 |

0,77 |

0,85 |

6,53 |

– |

* Примечание: содержание CaO: 4,47%

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ кая стабильность геометрических и механических характеристик.

Помимо свободной извести, в составе BOFS преобладают оксид железа (Fe2O3) – 24,82% – и оксид магния (MgO) – 11,26%. Эти компоненты также влияют на структуру и прочность материала, участвуя в реакциях с алюмосиликатной матрицей и способствуя образованию вторичных фаз, таких как ферриты и магнезиальные соединения.

В качестве контрольного материала в исследовании использовался стандартный кварцевый песок. Его химический состав демонстрирует высокое содержание диоксида кремния (SiO2) – 55,85%, а также оксида кальция (CaO) – 16,13%, что типично для природных кварцево-кальциевых песков, используемых в строительстве.

Таким образом, высокая активность BOFS требует особого подхода к формированию состава геополимерной смеси. При условии правильной щелочной активации и стабилизации BOFS может быть эффективно применен для модификации бетона гидротехнических сооружений, способствуя утилизации металлургических отходов и улучшению экологических характеристик строительных материалов.

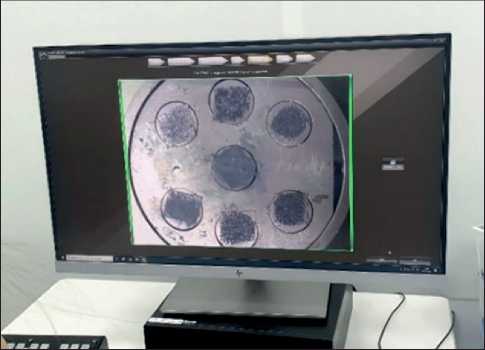

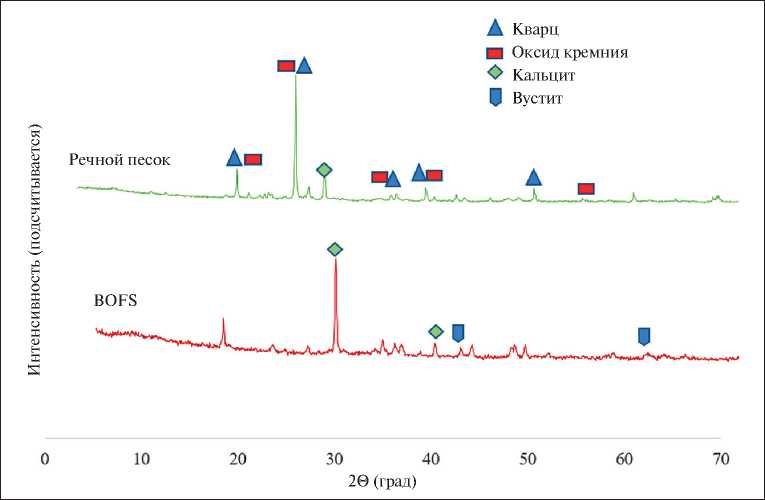

Минералогический анализ агрегатов

Подобно связующим материалам, минеральные заполнители, используемые в исследовании, были проанализированы с применением рентгеновского дифрактометра Rigaku Smart Lab (рис. 12). Анализ проводился в аналогичных условиях, что позволяет объективно сравнить фазовый состав различных компонентов геополимерной смеси.

Исследуемые заполнители подвергались воздействию воздуха и газифицировались естественным образом при хранении, что может влиять на их поверхностную структуру и реакционную способность в щелочной среде. По данным рентгеновского дифрактометрического анализа, основной кристаллической фазой в BOFS является кальцит (CaCO₃), характерный пик которого наблюдается при 30° 2θ. Также зафиксированы пики оксида железа (FeO) при 43° и 63° 2θ, что соответствует ранее установленному высокому содержанию железа в химическом составе BOFS.

Сравнительный анализ с природным речным песком показал существенные различия в минералогическом составе. Спектр песка демонстрирует высокую интенсивность пиков, соответствующих кварцу (SiO2) и его модификациям, что подтверждает значительное содержание кремния – до 280 относительных единиц интенсивности. Это особенно важно в контексте геополимеризации, так как именно кремний участвует в формировании прочной алюмосиликатной сетки в структуре геополимерного бетона, модифицированного для гидротехнических сооружений.

В отличие от песка, спектр BOFS не полностью отражает типичную минералогию заполнителей, что указывает на необходимость предварительной стабилизации и учета потенциальной реакционной активности при разработке геополимерных смесей. Тем не менее, включение BOFS при правильной обработке может способствовать повышению плотности, прочности и устойчивости материала при эксплуатации в условиях постоянной влаго- и температурной нагрузки.

Рис. 12. Результаты рентгеновского дифрактометрического анализа минеральных заполнителей (BOFS и речной песок)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Минералогический анализ агрегатов

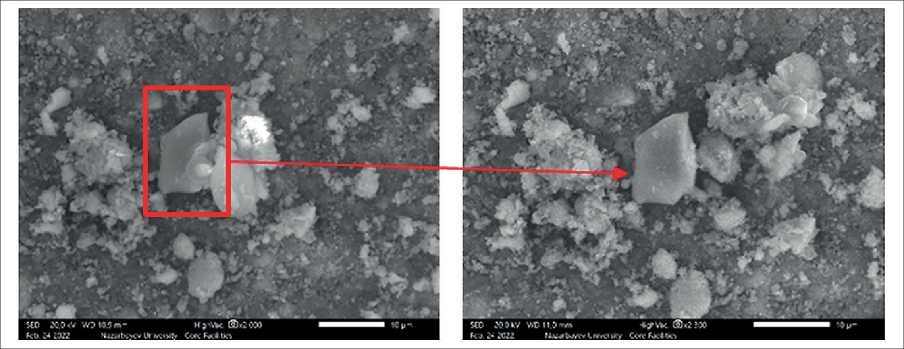

На рис. 13 и 14 представлены результаты морфологического исследования шлака кислородноконвертерного процесса (BOFS), выполненного с использованием сканирующего электронного микроскопа (SEM). Для анализа были отобраны мелкодисперсные частицы BOFS, предварительно прошедшие через сито № 325 (размер ячеек 45 мкм), аналогично условиям, применяемым в других лабораторных тестах.

SEM-анализ выявил, что частицы BOFS обладают выраженной поверхностной пористостью, которая может способствовать интенсивному водопоглоще-нию и, как следствие, длительному выщелачиванию минеральных компонентов при контакте с влагой. Эти свойства крайне важны при оценке пригодности BOFS в качестве заполнителя в геополимерных системах, предназначенных для модификации бетона гидротехнических сооружений, где необходима высокая стабильность при длительном водонасыщении.

Кроме того, на поверхности частиц наблюдаются мелкодисперсные пылевидные образования, вероятно являющиеся продуктами частичной гидратации. Их наличие указывает на активное взаимодействие материала с окружающей щелочной средой, что потенциально может приводить к щелочной активации и дополнительному расширению при неправильной стабилизации шлака.

Также были обнаружены более крупные прямоугольные частицы, что говорит о наличии гетерогенных фракций внутри общего объема материала. Такие фракции могут различаться по химическому составу, плотности и прочности, что требует их отдельной оценки при подборе рецептур геополимер-ных смесей.

Таким образом, SEM-анализ подтвердил необходимость комплексного подхода к предварительной обработке и стабилизации BOFS перед его применением в геополимерных системах. Только при условии тщательной подготовки данный материал может быть эффективно использован для модификации

Рис. 13. Морфология частиц BOFS по результатам сканирующей электронной микроскопии (SEM)

Рис. 14. Результаты энергодисперсионного спектрального анализа (EDS) частиц BOFS по данным SEM

Энергия (кэВ)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ бетона гидротехнических сооружений, обеспечивая долговечность и устойчивость конструкций в сложных эксплуатационных условиях.

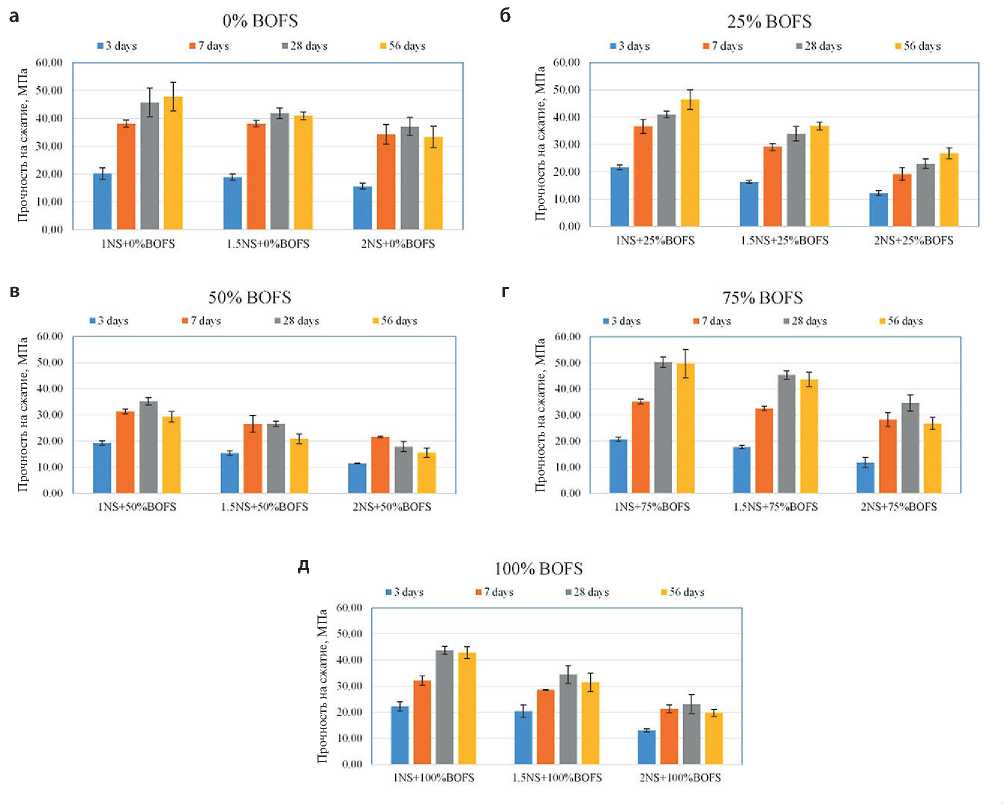

Прочность на сжатие

Результаты испытаний на прочность при сжатии, проведенных на 3, 7, 28 и 56 сутки, представлены на рис. 15 (а), (б), (в), (г) и (д). Эти данные иллюстрируют влияние различных коэффициентов замены традиционного заполнителя BOFS при отверждении геополимерного материала (GPM) в условиях окружающей среды – при комнатной температуре 23°C.

Одним из ключевых наблюдений стало применение карбонизационной обработки к составу, содержащему 75% BOFS, заменяющих речной песок. Эта смесь была выбрана в качестве базовой для карбонизации, поскольку по совокупности показателей она продемонстрировала наилучшую пригодность для создания удобоукладываемого геополимерного раствора, применимого для модификации бетона гидротехнических сооружений.

Как и ожидалось, прочность на сжатие всех GPM-смесей прогрессивно увеличивалась до 28 суток, но имела тенденцию к снижению на 56 сутки. Несмотря на это, уже к 7 суткам отверждения большинство смесей достигало прочности около 30 МПа, а к 28 суткам данный показатель превышал 30 МПа, что соответствует требованиям к бетону для применения в гидротехническом строительстве.

Исключение составили смеси с низким содержанием BOFS (25% BOFS + 75% RS) при двух различных соотношениях силиката натрия к гидроксиду натрия. Эти составы продемонстрировали сравнительно низкую прочность – 19 МПа и 23 МПа соответственно. Снижение прочности на 56 сутки может быть связано с пониженной плотностью GPM, что было зафиксировано на рентгеновских снимках (рис. 12), а также с ограниченным растворением алюмосиликатов в условиях нормальной температуры отверждения.

Согласно исследованию [17, 23, 27], эффективное растворение кремнезема и алюмосиликатов наблюдается при температуре около 80°C, в то время как при температуре 20°C часто фиксируются трещины в микро- и наноструктуре геополимерной матрицы. Это затрудняет формирование N-A-S-H геля (натрий-алюмосиликат-гидрат), который играет важнейшую роль в развитии прочности геополимерного бетона.

В рамках настоящего исследования рост прочности на сжатие продолжался до 28 суток благодаря достаточному количеству активных алюмосиликатов в системе. Однако после этого срока, при истощении доступных кремниевых и алюминиевых фаз, прочностной прирост стабилизируется или начинает снижаться.

Важно отметить, что все представленные образцы, показанные на рис. 15 (а–д), отверждались на воздухе при комнатной температуре, что приближает экспериментальные условия к реальным эксплуатационным условиям для модифицированного бетона гидротехнических сооружений, не требующего специальной термообработки.

На рис. 15 дополнительно представлено влияние коэффициента замещения традиционного заполнителя шлаком BOFS на прочность геополимерного материала (GPM) при сжатии в различные сроки твердения.

На ранней стадии (до 7 суток) все исследуемые смеси, содержащие BOFS, демонстрировали ниже прочность, чем контрольная смесь с 100% речным песком (RS GPM), независимо от доли замещения. Это связано с более медленной кинетикой активации BOFS в щелочной среде и возможным влиянием повышенной пористости на раннем этапе твердения.

Однако уже на 28 и 56 сутки смеси с содержанием 25% RS + 75% BOFS; 75% RS + 25% BOFS и 100% BOFS превзошли по прочности смесь с 50% BOFS, заменяющим RS. Это указывает на нелинейную зависимость между долей BOFS и прочностными характеристиками GPM.

Рост прочности в указанных смесях может быть объяснен комбинированным эффектом образования N-A-S-H геля (натрий-алюмосиликат-гидрат) и карбонатной фазы CaCO3. Свободная известь (f-CaO), присутствующая в BOFS, реагирует с атмосферным CO₂, образуя карбонат кальция (CaCO3). Последний играет роль микрозаполнителя, уменьшая пористость материала и повышая его прочность (эффект заполнения пор) [18, 22, 28].

В то же время чрезмерное содержание BOFS (100%) может приводить к образованию избыточного количества CaCO3, что, при его последующем растворении, способствует выщелачиванию кальция из структуры GPM. Это отрицательно влияет на долговременную стабильность материала, снижая его прочность и повышая подверженность деградации в условиях влаги и CO₂.

Анализ результатов, представленных на рис. 15, также показывает, что смешивание RS и BOFS в пропорции 50:50 является наименее эффективным с точки зрения прочности на сжатие. Такая смесь характеризуется повышенной пористостью и сниженной наноструктурной целостностью геополимерной матрицы, что делает ее менее пригодной для использования в ответственных конструкциях, включая бетон гидротехнических сооружений, где необходима высокая плотность и водонепроницаемость.

В рамках настоящего исследования был также апробирован альтернативный метод отверждения -карбонизация, проводимая для смеси с 75% BOFS

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 15. Прочность на сжатие смесей GPM при различном содержании BOFS: (а), (б), (в), (г) и (д) - образцы, отвержденные в условиях окружающей среды

и 25% RS во всех соотношениях щелочного активатора (Na₂SiO₃ к NaOH), равных 1, 1,5 и 2 (AAS). Целью данного метода стало повышение стабильности и прочности геополимерного бетона за счет направленного карбонизационного уплотнения структуры.

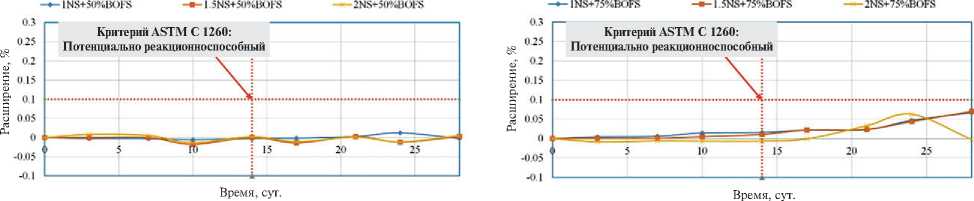

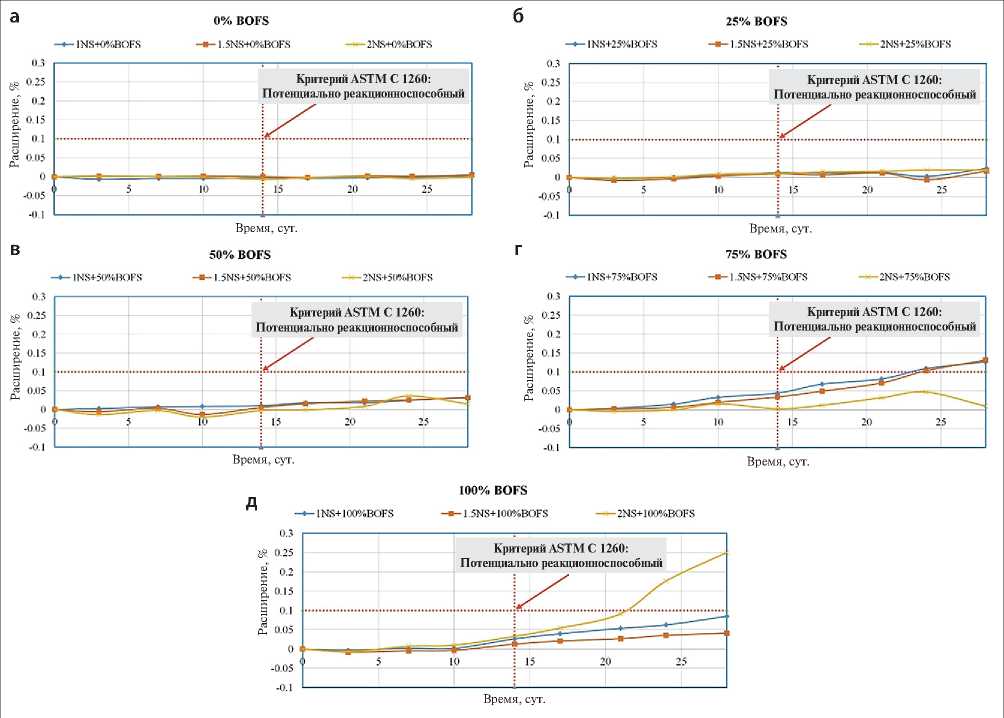

Расширение

Характеристики объемного расширения различных составов геополимерной смеси (GPM) представлены на рис. 16 и 17. Для оценки потенциала расширения заполнителя BOFS, применяемого в модифицированном бетоне гидротехнических сооружений, были использованы два условия испытаний: – погружение в воду (рис. 16);

– погружение в 1M раствор NaOH (рис. 17);

– оба варианта проводились при температуре 80 °C.

Изменение длины контрольных образцов отслеживалось в течение 28 суток. Методика испытаний основана на критериях ASTM C1260, который классифицирует заполнители по их склонности к щелочной реакции:

– <0,1% через 14 дней – неактивный заполнитель; – 0,1–0,2% – потенциально реактивный;

– 0,2% – реактивный заполнитель, вызывающий разрушения матрицы за счет образования Ca(OH)2 и последующего расширения.

Результаты испытаний в воде показали, что все смеси GPM независимо от состава продемонстрировали расширение менее 0,1% на 14-е и 28-е сутки. Например, смесь с 25% RS и 75% BOFS имела расширение всего 0,011% через 14 суток и 0,070% – через 28 суток. Такие низкие значения подтверждают гипотезу о том, что свободная известь (f-CaO) и свободный оксид магния (f-MgO), содержащиеся в BOFS, вступают в реакцию с доступным f-Si в щелочной матрице, образуя стабильные нерастворимые силикаты – CaSiO₃ и MgSiO₃. Эти фазы препятству-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 16. Коэффициент расширения образцов GPM в воде при отверждении в условиях окружающей среды

ют набуханию и расширению, стабилизируя структуру модифицированного геополимерного бетона.

Следует отметить, что, согласно исследованию [19, 22], стандартный образец, содержащий 100% BOFS, демонстрировал разрушение уже на 8-й день с расширением 0,882%, что подтверждает необходимость химической стабилизации BOFS перед использованием.

Испытания в 1M растворе NaOH выявили, что большинство смесей соответствуют критериям ASTM C1260 по 14-дневному расширению. Исключение составила только смесь с 25% RS и 75% BOFS, у которой расширение составило 0,034% через 14 суток, но превысило порог 0,1% к 28-му дню.

Это аномальное поведение, вероятно, связано с тем, что избыточное содержание f-CaO в BOFS вступает в реакцию с высококонцентрированным растворенным кремнеземом из матрицы, что приводит к образованию щелочно-кремнеземного геля (ASR). Этот гель способен набухать, вызывая расширение и внутренние напряжения, что характерно для щелочной коррозии заполнителя [20–26]. Тем не менее, требуется проведение дополнительных исследований для верификации этой гипотезы.

В целом, результаты испытаний показали, что большинство композиций GPM, разработанных с использованием BOFS, не превышает допустимых значений по расширению, что позволяет рассматривать BOFS как стабилизированный заполнитель, пригодный для применения в геополимерных составах, модифицирующих бетон гидротехнических сооружений. Исключением является отдельный образец 1NS + 100% BOFS, у которого один из трех контрольных экземпляров разрушился к 14-му дню, что повлияло на среднее значение расширения за счет сокращения выборки.

По критерию ASTM C 1260 образцы, подвергшиеся воздействию воды и прошедшие испытания на расширение, показали удовлетворительные результаты. По сравнению с предыдущими исследованиями, в которых BOFS использовался в качестве заполнителя для изготовления бетона на основе портландцемента (OPC), в настоящем исследовании поведение BOFS стабилизировалось благодаря гео-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

0.05

б

а

0% BOFS

25% BOFS

INS+25%BOFS

1.5NS+25%BOFS

2NS+25%BOFS

-0.05

-0.05

Время, сут.

Время, сут.

в

г

75% BOFS

50% BOFS

---2NS+5O%B(>FS

0.15

Время, сут.

Время, сут.

100% BOFS

д

1NS+IOO%BOFS

1.5NS+IOO%BOFS

---2NS+100%BOFS

5 0.1

-0,05

Время, сут.

Критерий ASTM C 1260: Потенциально реакционноспособный

Критерий ASTM C 1260: Потенциально реакционноспособный

Критерий ASTM C 1260: Потенциально реакционноспособный

Критерий ASTM C 1260: Потенциально реакционноспособный

Критерий ASTM C 1260: Потенциально реакционноспособный

Рис. 17. Увеличение расширения (ASR) у геополимерных смесей GPM для модификации бетона гидротехнических сооружений, отвержденных в условиях окружающей среды

полимеризации с использованием щелочного активатора AAS. Образцы GPM не расширялись даже при испытаниях на водяной бане. Как показано в уравнениях (1) и (2), при взаимодействии BOFS с водой образуется свободный гидроксид кальция, что может привести к увеличению размеров образцов и даже их разрушению. Однако наличие силиката способно ограничить это явление.

Образцы с одинаковым составом, но отвержденные в разных условиях, показали различные результаты. Смесь GPM с 75% BOFS в качестве заполнителя после карбонизационной обработки демонстрировала меньшее расширение, чем та же смесь, отвержденная в условиях окружающей среды.

На рис. 16 и 17 представлено увеличение доли BOFS от контрольных 0% до 100%. Образцы GPM с содержанием BOFS в 0%, 25% и 50% продемонстрировали незначительное расширение – менее 0,1%. В то же время смеси GPM с содержанием BOFS 1NS, 1,5NS+75% и 2NS+100% увеличивались в размерах до 0,12% и 0,25% соответственно.

Рентгеновский анализ (образцы для испытания на прочность при разрыве при сжатии)

На рис. 18 представлены результаты рентгеноструктурного анализа геополимерных образцов, модифицированных с применением BOFS, после проведения испытаний на прочность при сжатии. Сканирование проводилось в диапазоне от 0° до 75° 2θ с шагом 0,01° и интегрировалось с шагом 3 секунды. Для анализа были выбраны три типа геопо-лимерных смесей с 75%-ным содержанием BOFS и различным соотношением компонентов щелочного активатора (Na₂SiO₃/NaOH): 1NS, 1,5NS и 2NS. Образцы отверждались как в условиях окружающей среды, так и с применением технологии карбонизации.

Выбор этих составов объясняется необходимостью выявления оптимального режима и состава, обеспечивающего наилучшие прочностные характеристики в ранние (3 суток) и стандартные (28 суток) сроки твердения. Это критически важно для геополимерных материалов, предназначенных для

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 18. Рентгеноструктурный анализ образцов после испытаний на прочность при сжатии: (а) – образцы после 3 суток твердения в условиях окружающей среды; (б) – образцы после 28 суток твердения в условиях окружающей среды

ремонта и модификации бетонных конструкций гидротехнических сооружений, где важны как начальная прочность, так и долговечность.

Результаты показали следующую прочность на сжатие (МПа):

– через 3 дня (окружающая среда): 1NS+75%

BOFS – 20,71; 1,5NS+75% BOFS – 17,77; 2NS+75% BOFS – 11,85;

– через 28 дней (окружающая среда): 1NS+75% BOFS – 50,29; 1,5NS+75% BOFS – 45,37; 2NS+75% BOFS – 34,59;

– через 3 дня (карбонизация): 1NS+75% BOFS – 21,66; 1,5NS+75% BOFS – 18,92; 2NS+75% BOFS - 13,42;

– через 28 дней (карбонизация): 1NS+75% BOFS – 27,88; 1,5NS+75% BOFS – 24,72; 2NS+75% BOFS – 17,85.

Как видно из приведенных данных, максимальная прочность достигается при соотношении 1NS, а увеличение доли силиката натрия (до 2NS) приводит к снижению прочности. Это согласуется с предыдущими исследованиями, где отмечалось, что избыток нерастворенного силиката натрия препятствует эффективной геополимеризации алюмосиликатных компонентов, снижая степень формирования геля N-A-S-H и, как следствие, прочность.

Минералогические фазы, полученные в ходе рентгеноструктурного анализа (рис. 18), подтверждают наличие кальцита, кварца, гидроксидов и алюмосиликатных соединений. Эти соединения играют ключевую роль в формировании структуры прочного и химически стабильного геополимерного бетона, что особенно актуально для повышения эксплуатационной надежности гидротехнических сооружений.

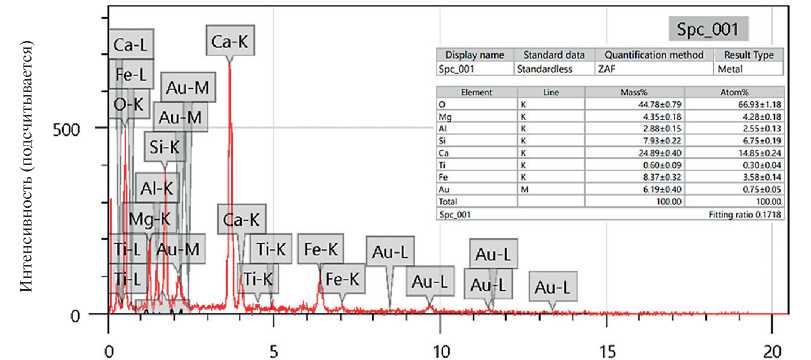

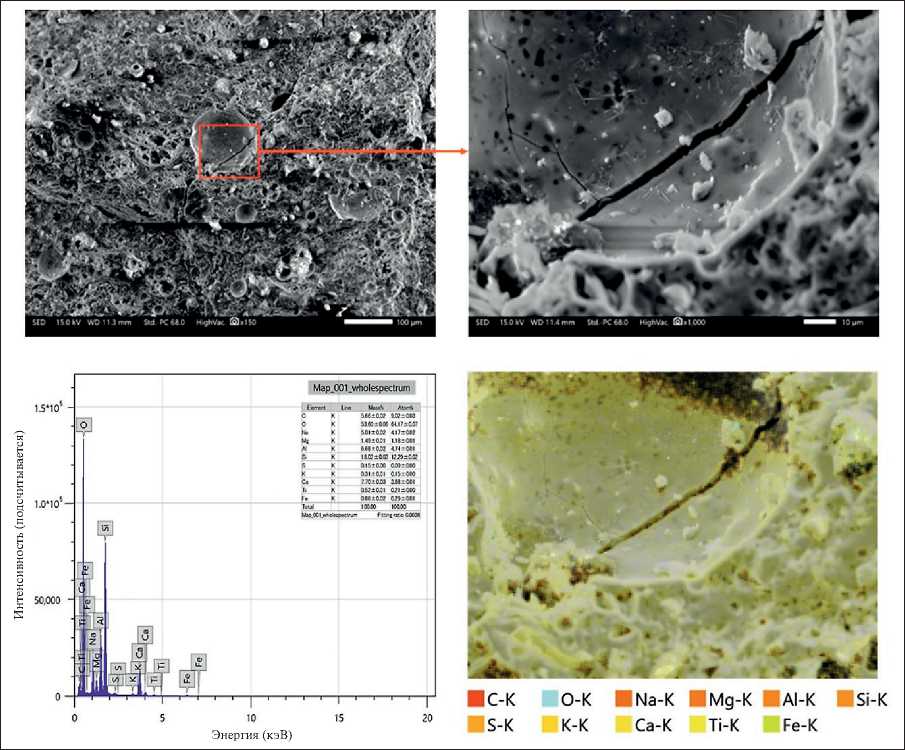

SEM (поврежденные образцы для тестирования ASR)

Образцы для испытания на щелочно-кремнеземную реакцию (ASR) после 28-дневного отверждения были проанализированы с использованием сканирующего электронного микроскопа (SEM). Особое внимание при отборе образцов уделялось величине их расширения. Наибольшие значения расширения при отверждении в условиях окружающей среды были зафиксированы у образцов GPM с 75% BOFS. На рис. 19 представлена микро- и наноструктура одного из таких образцов, демонстрирующая кристаллизацию и образование множества пор, что может свидетельствовать о склонности материала к развитию внутренних напряжений.

Результаты энергодисперсионного спектрального анализа (EDS) указывают на присутствие следующих элементов: углерод (C), натрий (Na), магний (Mg), алюминий (Al), кремний (Si), сера (S), калий (K), кальций (Ca), титан (Ti) и железо (Fe). Особенно стоит отметить высокое содержание кристаллического диоксида кремния (SiO2) в образце с составом 1NS+75% BOFS, отвержденном в условиях окружающей среды, что подтверждается и результатами SEM, и данными EDS.

При высокой концентрации кремния в щелочной среде происходит образование олигомерных силикатов, переходящих в трехмерные полимерные структуры. Поскольку полисиалатные (N-A-S-H) гели формируются при относительно низком содержании кремния, повышенный уровень Si в зрелых образцах указывает скорее на процесс полимеризации, чем на наличие остаточного кристаллического кремнезема. Кроме того, соотношение Si/Al может

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 19. Микро- и наноструктура образца 1NS + 75% BOFS после отверждения в условиях окружающей среды (SEM-анализ)

использоваться как индикатор склонности материала к расширению: более сбалансированные значения способствуют снижению подверженности ASR.

Наличие в матрице частиц летучей золы способствует формированию более плотной гелеобразной структуры, что улучшает механические характеристики геополимерного бетона. Благодаря малому размеру частиц GGBFS они эффективно заполняют поры и участвуют в реакциях с летучей золой, способствуя упрочнению материала. SEM-изображения показывают как частично, так и полностью прореагировавшие частицы золы в случайном распределении. Наблюдаются признаки отрыва некоторых частиц от полимерной матрицы, а также четко выраженная пористость структуры, что согласуется с выводами, сделанными в предыдущих разделах статьи.

Таким образом, результаты микро- и наноструктурного анализа подтверждают основную гипотезу статьи: использование BOFS в составе геополимер-ных смесей может быть эффективным при условии правильного соотношения компонентов и усло- вий отверждения, способствующих стабилизации свойств и снижению объемных изменений. SEM и EDS позволяют выявить ключевые механизмы, лежащие в основе повышения прочности и устойчивости материала к ASR, особенно в контексте применения в гидротехнических сооружениях.

ЗАКЛЮЧЕНИЕ

Полученные экспериментальные данные позволили сделать следующие основные выводы:

-

1. Микро- и наноструктурный и минералогический анализ подтвердили наличие активных фаз (CaCO3, SiO2, Al2SiO5 и др.), способствующих образованию геополимерной матрицы. SEM и EDS анализы показали высокую степень взаимодействия летучей золы и GGBFS, обеспечивающих формирование прочной структуры с плотной гелеобразной фазой.

-

2. Прочность на сжатие геополимерных растворов (GPM) демонстрировала тенденцию к увеличению до 28 суток отверждения, после чего наблюдалось

-

3. Результаты тестов на расширение (ASR) показали, что содержание f-CaO в BOFS может быть стабилизировано за счет карбонизации и геополимеризации. В водной среде все смеси продемонстрировали удовлетворительные результаты согласно ASTM C 1260. Однако в щелочной среде была выявлена склонность к расширению при определенных сочетаниях, что требует дальнейших исследований.

-

4. Рентгеноструктурный анализ до и после механических испытаний подтвердил, что с увеличением доли BOFS и повышением содержания AAS в смеси количество недореагировавших компонентов увели-

- чивается, что сказывается на прочности и долговечности материала.

-

5. Включение летучей золы позволило повысить компактность структуры и снизить пористость, что способствует улучшению механических характеристик. Частично прореагировавшие частицы FA участвовали в формировании вторичной гелеобразной фазы, повышая долговечность.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ снижение. Оптимальный состав смеси был достигнут при замещении 75% песка на BOFS с соотношением щелочного раствора Na2SiO3/NaOH = 1. Растворы, прошедшие карбонизационную обработку, показали стабильную прочность и меньшую усадку.

Таким образом, использование BOFS и летучей золы в геополимерных растворах открывает перспективы устойчивого и экологически безопасного производства строительных материалов. Однако для полноценного внедрения данных технологий в строительную практику необходимы дополнительные исследования, направленные на изучение долговременной прочности, устойчивости к агрессивным средам и масштабируемости процесса.