Использование вторичного полистирола в качестве компонента материала для изготовления моделей при ЛГМ

Автор: Исагулов Аристотель Зейнуллинович, Ковалва Татьяна Викторовна, Квон Светлана Сергеевна, Куликов Виталий Юрьевич, Щербакова Елена Петровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 3 т.19, 2019 года.

Бесплатный доступ

Основным материалом для изготовления моделей при литье по газифицируемым моделям (ЛГМ) в настоящее время является литейный полистирол мелких фракций порядка 0,4-0,7 мм. Недостатком этого материала является его достаточно высокая стоимость, что определяет и последующую относительно высокую стоимость отливки, полученной методом ЛГМ. Целью данного исследования являлось изучение возможности замены вторичного полистирола в составе материала для производства моделей при ЛГМ. Суть исследования заключалась в следующем: вторичный полистирол фракции 0,3-0,5 мм смешивается с литейным полистиролом марки T180F в соотношениях от 10 до 50 % по массе шихты. После перемешивания смесь подвспенивается паром и просушивается в течение 15 мин при температуре 30 °С. Затем вспененный полистирол вдувается в пресс-формы, после чего заполненные пресс-формы помещаются в автоклав и выдерживаются до полного спекания гранул полистирола. Готовые модели охлаждаются до комнатной температуры. Затем осуществляется окраска блоков моделей, которая производится в один слой специальным противопригарным покрытием путем окунания в ванну. Сушка окрашенных модельных блоков производится в сушильной камере при температуре 45-65 °С в течение 2,5-3,5 ч. Определено, что при увеличении доли вторичного полистирола до 50 % шероховатость поверхности модели резко возрастает (на 45 % по сравнению с эталоном), что исключает возможность его использования сверх указанного количества. Также были проведены исследования микроструктуры и распределение полей напряженности в отливках, полученных указанным способом. Проведенные анализы показали отсутствие явных внутренних дефектов, таких как пористости, раковины, зоны сегрегации неметаллических включений и дендритного строения. Таким образом, проведенные исследования показали возможность использования вторичного строительного полистирола в составе материала для моделей при ЛГМ. Оптимальным является количество порядка 40, что обеспечивает высокое качество отливки.

Модель, пенополистирол, вторичные гранулы, напряжение, структура

Короткий адрес: https://sciup.org/147233924

IDR: 147233924 | УДК: 621.74 | DOI: 10.14529/met190305

Текст научной статьи Использование вторичного полистирола в качестве компонента материала для изготовления моделей при ЛГМ

Важным вопросом производства до сих пор является изготовление качественных литых заготовок различных сплавов и геометрических параметров [1–5]. Одним из распространённых способов изготовления качественных отливок является литье по газифицируемым моделям (ЛГМ).

Материалом для изготовления моделей при литье ЛГМ в настоящее время является литейный полистирол мелких фракций порядка 0,4–0,7 мм [6–8]. Такая величина фракции необходима для устранения склонности вспененного полистирола к слипанию, возникаю- щему в результате взаимодействия между гранулами. Модели, получающиеся в результате использования этого материала, отличаются хорошей прочностью, высокой газопроницаемостью и качеством поверхности, что обеспечивает в дальнейшем высокое качество отливки. Недостатком этого материала является его достаточно высокая стоимость, что определяет и последующую относительно высокую стоимость отливки, полученной методом ЛГМ.

В ряде исследований [9–12] предлагается использовать в качестве материала смесь литейного полистирола и вторичного, перерабо- танного из отходов строительного полистирола. Количество вторичного полистирола варьируется в зависимости от размера и массы модели, рекомендуемая фракция – 0,3–0,5 мм.

Экспериментальная часть

Целью данного исследования являлось изучение влияния количества вторичного полистирола в составе материала для производства моделей при ЛГМ на некоторые параметры получаемых моделей и качество последующей отливки.

Технологический процесс проводился с ранее определенными параметрами [13–15]. Вторичный полистирол фракции 0,3–0,5 мм смешивался с литейным полистиролом марки T180F в соотношениях от 10 до 50 % по массе шихты. После перемешивания смесь подвспе-нивалась паром и просушивалась в течение 15 мин при температуре 30 °С. Затем вспененный полистирол вдувался в пресс-формы, заполненные пресс-формы помещались в автоклав и выдерживались до полного спекания гранул полистирола. Готовые модели извлекались и охлаждались до комнатной температуры. Следующим этапом технологии является окраска блоков моделей. Окраска производилась в один слой специальным противопригарным покрытием путем окунания в ванну; при сложной конфигурации отливок окраску можно производить обливом. Сушка окрашенных модельных блоков производилась в сушильной камере при температуре 45–65 °С в течение 2,5–3,5 ч.

Перед окраской измерялась шероховатость поверхности моделей, полученных при разном соотношении вторичного и литейного полистирола. Шероховатость измеряли портативным измерителем шероховатости TR 100 согласно ГОСТ 2789–73. Шероховатость поверхности модели является важным параметром качества модели, так как в последующем ше- роховатость модели во многом определяет шероховатость поверхности готовой отливки [16].

Кроме шероховатости поверхности также определялась скорость горения и прочность модели. Скорость горения определялась по методике, описанной в ТУ 2214-12605766801-2003 «Полистирол. Технические условия», предел прочности на сжатие – на испытательной машине INSTRON-100.

Результаты и обсуждение

Результаты исследований приведены в таблице. В эксперименте данная технология реализовалась для модели «Броневая плита».

Как видно из приведенных результатов, чистота поверхности практически не меняется в образцах 1–4 и остается близкой к эталону, расхождение составляет около 5 %. Однако при увеличении доли вторичного полистирола до 50 % шероховатость поверхности модели резко возрастает – примерно на 45 % по сравнению с эталоном. Этот факт, по-видимому, связан с агрегацией частиц вторичного полистирола в процессе вспенивания, так как его частицы обладают ровной сферической поверхностью и имеют более высокую склонность к слипанию, чем частицы литейного полистирола.

Систему литейный полистирол – вторичный полистирол можно рассматривать как двухфазную систему. При содержании литейного полистирола выше 50 % последний выступает как матрица с равномерно распределенными включениями вторичного полистирола; при увеличении доли вторичного полистирола компоненты меняются ролями и матрицей выступает вторичный полистирол, который определяет основные свойства системы.

Надо отметить, что введение вторичного полистирола в количестве 10–20 % не окажет значительного влияния на себестоимость модели, поэтому практический интерес пред-

Свойства моделей с разным содержанием вторичного полистирола

|

Номер образца |

Количество вторичного полистирола, % масс. |

Шероховатость поверхности, мкм |

Скорость сгорания, г/с |

Предел прочности на сжатие, МПа |

|

0 |

0 |

37 |

2,9 |

0,48 |

|

1 |

10 |

35 |

2,7 |

0,46 |

|

2 |

20 |

36 |

2,5 |

0,43 |

|

3 |

30 |

37 |

2,2 |

0,41 |

|

4 |

40 |

39 |

2,1 |

0,39 |

|

5 |

50 |

58 |

1,8 |

0,30 |

|

6 |

60 |

65 |

1,7 |

0,28 |

б

Рис. 1. Модель № 4 отливки (а); отливка «Броневая плита», полученная с использованием модели № 4 (б)

ставляют образцы с большим содержанием вторичного полистирола.

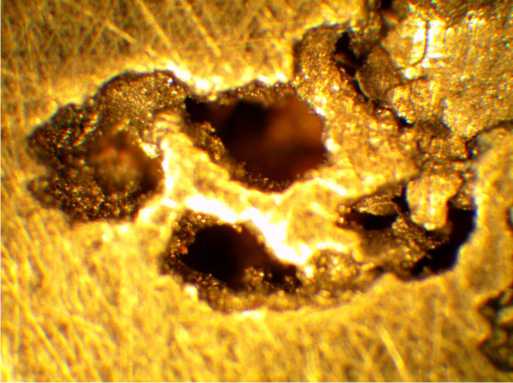

На базе модели № 4 была выплавлена отливка «Броневая плита» из стали 30ХГСЛ (рис. 1). Для оценки качества отливки использовали метод неразрушающего контроля – метод определения полей напряжений. Оценка полей напряжений позволяет косвенно судить о наличии внутренних дефектов в теле отливки, таких как наличие пористости, зон ликвации и скопления неметаллических включений, неоднородности структуры по величине зерна, анизотропии свойств [8].

Определение зон концентрации напряжений в образцах производилось методом магнитометрической диагностики, основанным на измерении величины собственного магнитного поля металлического образца и выяв- лении аномальных зон магнитного поля, связанных с дефектными участками металла.

Для исследований использовался феррозондовый магнитометр со сканирующим устройством 1-8М. Величина и характер изменений напряжённости магнитного поля рассеяния Нр свидетельствуют о наличии или отсутствии дефектов в теле отливки. Метод имеет ограничения, так как не позволяет достоверно определять поля напряжений в крупногабаритных отливках, имеющих изометричные размеры в трех измерениях. В данном случае (отливка «Броневая плита») применение метода оправданно, так как толщина плиты – 120 мм, что входит в диапазон допустимых измерений.

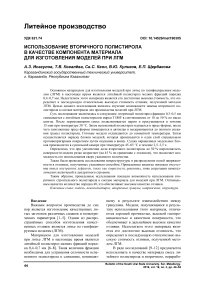

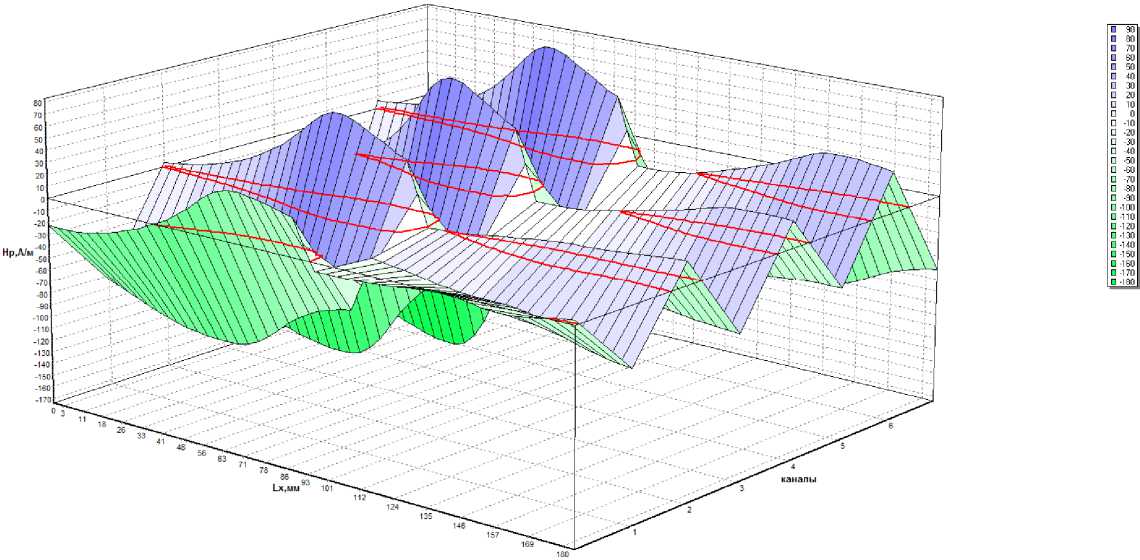

Обработка данных производилась с помощью программы МММ-System версии 3.0. На рис. 2, 3 приведены магнитограмма и гра-

Рис. 2. Магнитограмма опытной отливки «Броневая плита»

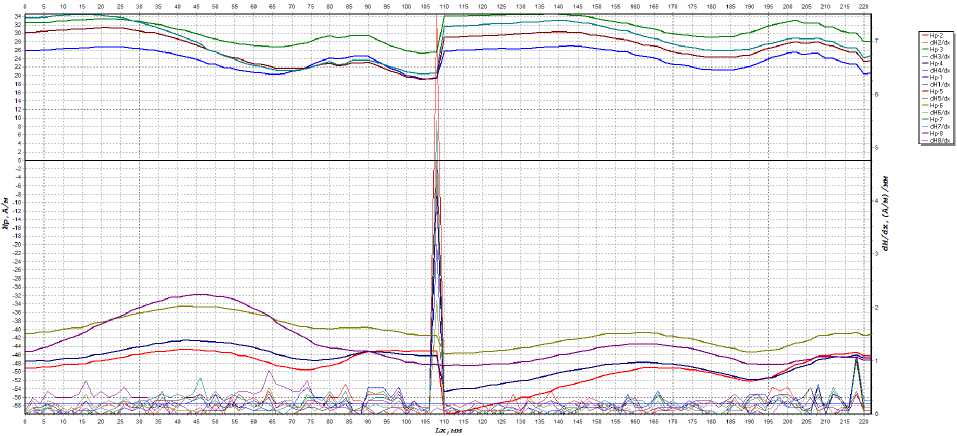

Рис. 3. Трёхмерный график распределения нормальной составляющей напряженности магнитного поля Н р отливки «Броневая плита»

фик распределения поля напряжений в опытной отливке.

Как видно из приведенных графиков, распределение магнитного поля Нр по всей длине образца – равномерное, существенных магнитных аномалий не наблюдается.

Максимальный показатель напряжённости магнитного поля Нр не превысил 36 А/м, интенсивности изменения поля по длине dH/dx – не выше 8,2 (А/м)/мм.

Относительно ровный и пологий характер распределения полей напряженности свидетельствует об отсутствии явных внутренних дефектов в теле отливки, таких как пористость и газовые раковины; также можно говорить об отсутствии зон скопления неметаллических включений, однородности структуры по зерну.

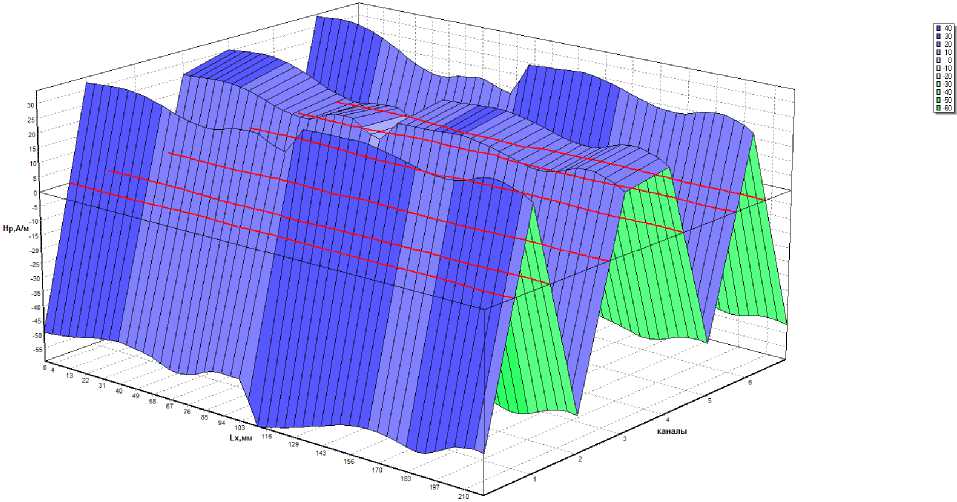

Для сравнения на рис. 4, 5 приведены магнитограммы и график полей напряженности отливки «Броневая плита», полученных методом ПСС.

Как видно из рис. 5, распределение магнитного поля образца Н р – равномерное, однако в зоне L x = 40–80 мм имеются отрицательные аномалии с амплитудой до 110 А/м.

Рис. 4. Магнитограмма отливки «Броневая плита», полученная методом ПСС (эталон)

Рис. 5. Трёхмерный график распределения нормальной составляющей напряженности магнитного поля Нр отливки «Броневая плита», полученной методом ПСС (эталон)

а)

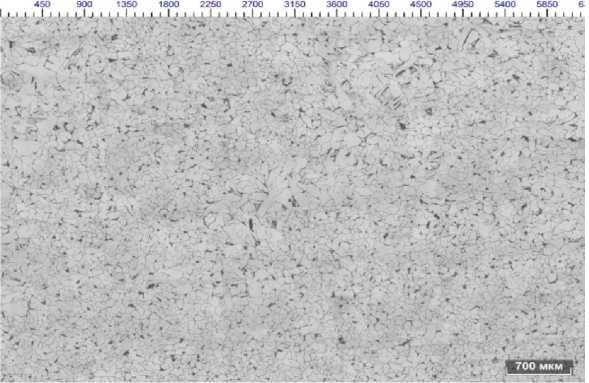

Рис. 6. Микроструктура опытной отливки «Броневая плита»: а – опытная отливка, ×500; б – микроструктура эталона, ×5000

б)

Максимальный показатель напряжённости магнитного поля Н р составил около 83 А/м, интенсивности изменения поля по длине dH/dx ~ 23 (А/м)/мм = 23 А/м2·103. Характер и параметры полей напряженности свидетельствуют о наличии дефектов в зоне 40–80 мм, возможно скопление неметаллических включений или пористости.

Для подтверждения выводов, сделанных на основании результатов метода магнитной памяти (МПМ), провели анализ микроструктур опытной отливки и эталона. Были изготовлены металлографические шлифы, травление проводили с помощью 10%-ного раствора азотной кислоты, увеличение ×500 (рис. 6).

Выводы

Сравнительный анализ микроструктур подтвердил выводы, сделанные на основе метода МПМ. Микроструктура опытной отливки представлена однородной структурой с достаточно мелким зерном, балл 7–8. В исследуемых полях зрения отсутствуют дефекты в виде ситовидной пористости, скопления неметаллических включений, форма зерна изометрично развита, отсутствуют дендриты и вытянутые зерна.

В эталоне (отливка, полученная методом ПСС) обнаружена ситовидная пористость, что и явилось причиной появления отрицательных отклонений амплитуды магнитного поля.

Проведенный анализ полей напряженности и микроструктуры отливки, выплавленной с использованием модели № 4, показал:

– во-первых, высокое металлургическое качество отливки, полученной с использованием модели №4: отсутствие пористости, зон сегрегации неметаллических включений и дендритного строения; наличие мелкого и изометричного зерна;

– во-вторых, возможность использования вторичного полистирола в количестве 35–45 % фракцией 0,3–0,5 мм в составе материала для изготовления моделей при методе ЛГМ.

Замена литейного полистирола на вторичный полистирол в количестве 35–40 % позволит снизить себестоимость модели. По предварительным расчетам себестоимость модели снизится на 20–25 %, при этом качество модели, а значит, и самой отливки остаются неизменными.

Список литературы Использование вторичного полистирола в качестве компонента материала для изготовления моделей при ЛГМ

- Balint, T.S. Designing the design at JPL'S innovation foundry / T.S. Balint, A. Freeman // Acta Astronautica. - 2017. - Vol. 137. - Р. 182-191. DOI: 10.1016/j.actaastro.2017.04.026

- Javidani, M. Impact of the main casting process parameters on floating crystals in Al alloy DC-cast ingots / M. Javidani, M. Fortier, J. Colbert // Minerals, Metals and Materials Series. - 2019. - Сod 224839. - Р. 451-459. DOI: 10.1007/978-3-030-05864-7_58

- Влияние способа формовки на качество алюминиевых сплавов, изготовленных методом ЛГМ / В.Б. Деев, А.С. Юдин, К.В. Пономарева и др. // Вестник горно-металлургической секции Российской академии естественных наук. Отделение металлургии. - 2014. - № 32. - С. 94-97.

- Improving production technology of tube steel grades in converter process / P.V. Kovalev, S.V. Ryaboshuk, A.Z. Issagulov et al. // Metalurgija (Croatia). - 2016. - Vol. 55, no. 4. - Р. 715-718.

- Нестеров, Н.В. Система создания разряжения в опоках для литья по газифицируемым моделям / Н.В. Нестеров, Б.С. Воронцов, Л.М. Савиных // Литейное производство. - 2016. - № 7. - С. 30-34.