Использование взрывных технологий для производства подшипников скольжения дизельных двигателей

Автор: Штерцер А.А., Злобин Б.С., Ульяницкий В.Ю., Злобин С.Б.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-4 т.13, 2011 года.

Бесплатный доступ

Описаны результаты исследований по изготовлению биметаллических подшипников скольжения для больших дизельных двигателей локомотивов, судов, дизель-генераторов и т.д. с применением взрывных технологий - сварки взрывом и детонационного напыления. Биметалл подшипника изготавливается сваркой взрывом и состоит из стальной основы и антифрикционного слоя из сплава на алюминиевой основе. Антизадирный приработочный слой из баббита Б83 наносится на антифрикционный слой детонационным напылением. В отличие от технологии совместной прокатки сварка взрывом позволяет получать биметалл с толщиной стальной основы практически любой толщины и обеспечивает более высокую прочность соединения слоев. Детонационное напыление позволяет заменить экологически вредный гальванический способ нанесения приработочных покрытий.

Сварка взрывом, детонационное напыление, подшипники скольжения, дизельные двигатели

Короткий адрес: https://sciup.org/148200249

IDR: 148200249 | УДК: 621.791.13

Текст научной статьи Использование взрывных технологий для производства подшипников скольжения дизельных двигателей

напыление, подшипники скольжения, дизельные удобна при изготовлении небольших партий изделий различных типоразмеров, в то время как технология прокатки рассчитана на большие тиражи производства. Антифрикционные слои на основе меди выдерживают более высокие нагрузки, но склонны к интенсивной коррозии в маслах. Сплавы на алюминиевой основе имеют значительно более высокую коррозионную стойкость и большую стойкость к ударным нагрузкам, но меньшую задиро-стойкость при больших нагрузках по сравнению с материалами на медной основе.

Технология изготовления сталеалюминиевых заготовок вкладышей подшипников с использованием сварки взрывом разработана в КТФ ИГиЛ СО РАН совместно с ВНИИЖТ (г.Москва). Спроектировано и изготовлено специализированное технологическое оборудование для сварки взрывом (взрывная камера КВ-7) и штамповки (гидропресс) биметаллических заготовок (рис.1, 2). Технология нанесения приработочного покрытия также была разработана в ИГиЛ СО РАН, она базируется на применении оборудования и технологии последнего поколения – детонационного напыления с компьютерным управлением (CCDS – Computer Controlled Detonation Spraying). Один из последних вариантов оборудования – детонационный комплекс CCDS-2000 показан на рис. 3.

Рис. 1. Взрывная камера КВ-7

Рис. 2. Гидропресс с усилием до 250 т

Изготовление вкладышей и нанесение приработочных покрытий. Изготовление биметаллического вкладыша производится в несколько этапов. Вначале сваркой взрывом получают плоскую биметаллическую пластину с толщиной стальной основы 4 мм и более и толщиной антифрикционного слоя около 2 мм (рис. 4). Затем на гидропрессе производится холодная штамповка пластины в заготовку вкладыша в виде полукольца (рис. 5). После этого из заготовки механической обработкой получают вкладыш подшипника скольжения (рис. 6). Наиболее часто для изготовления вкладышей сваркой взрывом применяются антифрикционные сплавы AlSn20Cu1, AlSn10Pb2 и др. композиты на основе алюминия, содержащие олово. В качестве заготовки для сварки используется полоса антифрикционного сплава толщиной 2,2 мм в чехле из алюминиевой фольги толщиной 0,15 мм. Полоса получается методом прокатки по специальной технологии.

Рис. 3. Рабочий орган компьютеризированного детонационного комплекса CCDS-2000

Рис. 4. Плоские биметаллические заготовки сталь / сплав АО20-1

Рис. 5. Биметаллические пластины штампованные в полукольцо

Процесс сварки взрывом различных металлов и сплавов активно исследовался в 70-х годах прошлого века и подробно описан, например, в [1]. Особенности сварки антифрикционных сплавов со сталью отражены в [2, 3]. Очень важной операцией с точки зрения сведения к минимуму остаточных напряжений является холодная штамповка биметалла в полукольцо. Для этого разработана специальная оснастка и последовательность операций гибки и осадки заготовки, обеспечивающих такой уровень и распределение остаточных напряжений в полукольце, который предотвращает зажатие шейки коленчатого вала вкладышем при нагреве деталей в процессе работы [4].

Рис. 6. Вкладыши подшипника скольжения тепловозного дизеля 5Д49.

Большинство вкладышей во избежание задиров на начальном этапе работы при обкатке двигателя покрывают тонкими, так называемыми приработочными, покрытиями. Мягкий поверхностный слой выполняет несколько функций: увеличивает сопротивление схватыванию более твердых сплавов, предохраняет от коррозии, увеличивает усталостную прочность за счёт частичного перераспределения нагрузки. В качестве приработочных покрытий используют как легкоплавкие металлические сплавы, так и материалы на основе полимеров. В зависимости от состава и свойств используемых антифрикционных материалов, а также условий эксплуатации, выбирают материалы покрытий и способы их нанесения. Одна из основных технологий нанесения приработоч-ных покрытий на антифрикционные материалы на основе меди – гальваническая металлизация свинцом или оловом. Для предотвращения нежелательной диффузии приработочного материала в антифрикционный слой между ними наносится специальный барьерный слой никеля. Гальваническое производство является экологически вредным, кроме того, гальванику нельзя использовать для нанесения свинца и олова на сплавы на алюминиевой основе. В этом случае используют полимерные материалы с добавкой дисульфида молибдена, но они имеют низкую рабочую температуру.

Первоначально предполагалось, что сталеалюминиевые подшипники могут эксплуатироваться и без приработочного покрытия, но опыт показал, что в крупногабаритных дизелях они работают в условиях высоких нагрузок и отказаться от указанного покрытия нельзя. На наш взгляд, перспективной технологией нанесения приработочного покрытия является детонационное напыление. С этой целью были проведены работы по напылению порошка баббита ПР-Б83 (АР-SnSb11Cu6) на биметаллические подложки с антифрикционным сплавом АО20-1 и проведены трибологические испытания покрытий. Необходимо отметить, что детонационное напыление традиционно применяют для нанесения покрытий из тугоплавких (керамических и твердосплавных) материалов и износостойких сплавов на основе никеля и железа. Напыление же таких металлов как алюминий, медь, баббиты и т.д. на установках старого типа затруднительно, т.к. температура продуктов детонации составляет тысячи градусов, частицы наносимого легкоплавкого материала при вылете из ствола находятся в сильно перегретом жидком состоянии и разбрызгиваются при соударении с подложкой. Кроме этого, может происходить сильное окисление металла, что сказывается на качестве покрытия. Детонационный комплекс CCDS оснащенный быстродействующими клапанами позволяет прецизионно и стабильно дозировать подачу газов (окислитель, горючее, продувочный газ) и порций порошка в каждом выстреле. Данная аппаратура и разработанная методика расчета разгона частиц в стволе позволяют подбирать такие режимы, когда легкоплавкие частицы разгоняются в основном в течении за фронтом ударной волны, которая распространяется в стволе впереди продуктов детонации [5-7]. В таком режиме частицы не взаимодействуют или взаимодействуют недолго с высокотемпературными продуктами детонации, поэтому их прогрев значительно меньше, чем в случае разгона потоком продуктов детонации. Фактически детонационное напыление, которое обычно относят к «горячим» методам газотермического напыления, обладает возможностью по температурному режиму приблизиться к холодному напылению высокоскоростным газовым потоком, которое также используется в практике нанесения покрытий [8]. Описанный подход позволил разработать и внедрить в производство технологию металлизации пластмасс детонационным напылением, которая позволяет, например, наносить покрытие из алюминия на фторо-пласт [9, 10].

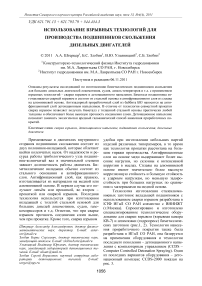

Экспериментальные образцы для трибологических испытаний изготавливались следующим образом. Сваркой взрывом получали биметаллическую пластину АО20-1/сталь 10, на которую детонационным напылением наносили покрытие из порошка баббита Б83 толщиной около 50 мкм (рис. 7, 8).

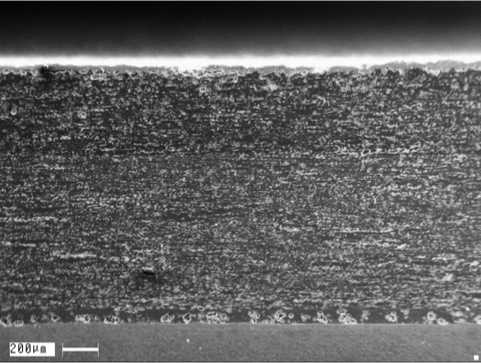

Рис. 7. Слоистая композиция (снизу вверх): сталь 10 /Al-AlSn20Cu1 / Б83

Из пластины вырезались полоски, из которых далее штамповались образцы в виде сегмента с углом 45о, внутренним диаметром 50 мм, наружным диаметром 68 мм и шириной 12 мм. Трибологические испытания проводились на машине трения CМТ-1. Коэффициент трения и нагрузка при задире определялись в тестах по схеме диск-накладка (рис. 9). Во время испытания тестируемый сегментный образец прижимался к вращающемуся со скоростью 300 об/мин стальному диску диаметром 50 мм и толщиной 12 мм. Диск был закален до твердости HRC 50. Усилие прижима образца к диску во время испытания изменялось от 200 до 2000 N, с шагом 100 N в течение 10 минут. Коэффициент трения определялся исходя из величины силы трения в момент задира. Для сравнения проводились испытания образцов, как с приработочным покрытием, так и без него. Результаты тестов приведены в таблице 1. Детонационное напыление обеспечивает достаточно высокую адгезию баббита на сплаве АО20-1, поскольку покрытие не отслаивалось при испытаниях, выдерживая приложенную нагрузку. Образцы с баббитовым слоем показали значительно более высокую задиростой-кость, чем сплав АО20-1 без покрытия. Таким образом, детонационное напыление вполне можно применять для нанесения приработоч-ных покрытий на подшипники скольжения.

Рис. 8. Антифрикционный слой (снизу) и при-работочное покрытие из баббита Б83 (сверху)

Рис. 9. Тестирование покрытия по схеме диск – накладка: 1 – вращающийся стальной диск, 2 – испытываемый образец с покрытием, P – сила прижима

Taблица 1. Трибологические свойства образцов

|

Материал |

Mикротвёрдость Hv кг/мм2 (нагрузка 50 кг) |

Коэффициент трения без смазки |

Коэффициент трения со смазкой |

Нагрузка при задире, N |

|

AlSn20Cu1 без покрытия |

17-21 |

0,276 |

0,024 |

600 |

|

AlSn20Cu1 с покрытием |

26-36 |

0,092 |

0,061 |

1000 |

Примечание: в качестве смазки использовалось масло М-8-G.

Выводы: показано, что взрывные технологии (сварка взрывом и детонационное напыление) можно эффективно применять для создания многослойных материалов и изделий, в частности для изготовления подшипников скольжения дизельных двигателей. Детонационное напыление приработочного покрытия на антифрикционный слой вкладыша позволяет заменить экологически вредную гальваническую металлизацию и обеспечивает повышение задиростойкости трибоузла коленчатый вал – вкладыш.

Работа выполнена при поддержке научной школы НШ-5770.2010.1, программы Президиума РАН № 23 (проект 17), интеграционных проектов СО РАН № 82 и 108.

Список литературы Использование взрывных технологий для производства подшипников скольжения дизельных двигателей

- Дерибас, А.А. Физика упрочнения и сварки взрывом. -Новосибирск: Наука, 1980. 221 с.

- Bushe, N.A. Use of Explosive Metalworking in Pilot and Commercial Production of Machinery Antifriction Parts/N.A. Bushe, B.S. Zlobin, A.A. Shtertser//Advanced Materials & Processes, Proceed. 5-th Russian-Chinese Intern. Symp. -Tomsk: Institute of Strength Physics and Materials Science SB RAS. 1999. Р. 205-206.

- Штерцер, А.А. Особенности нанесения антифрикционных покрытий сваркой взрывом/А.А. Штерцер, Б.С. Злобин//Тезисы докл. Международн. конф. "Лаврентьевские чтения по математике, механике и физике", 2005. -Новосибирск, Ин-т гидродинамики им. М.А. Лаврентьева СО РАН, 2005. С. 211-212.

- Злобин, Б.С. Разработка научных основ процесса изготовления биметаллических заготовок подшипников с использованием сварки взрывом. -Дис. докт. тех. наук. -Новосибирск, 2000. 274 с.

- Ulianitsky, V. Computer Controlled Detonation Spraying: from process fundamentals towards advanced applications/V. Ulianitsky, A. Shtertser, S.Zlobin, I. Smurov//Journal of Thermal Spray Technology. 2011. Vol. 20, N. 4. P. 791-801.

- Gavrilenko, T. Computational Code for Detonation Spraying Process/T. Gavrilenko, Yu. Nikolaev, V. Ulianitsky et al.//Thermal Spray: Meeting the Challenges of the 21st Century, C. Coddet, Ed., May 25-29, 1998 (Nice, France). ASM International, 1998. P. 1475-1483.

- Патент РФ № 2329104. Способ детонационного нанесения покрытий и устройство для его осуществления/В.Ю. Ульяницкий, А.А. Штерцер, С.Б. Злобин, А.Л. Кирякин. Опубл. 20.07.08 (бюл. 20).

- Papyrin, V. Cold Spray Technology/V. Papyrin, S. Kosarev, A. Klinkov et al.//Elsevier Science, Amsterdam, 2007. 336 р.

- Ulianitsky, V. Metallization of Plastics by Detonation Spraying/V. Ulianitsky, A. Shtertser, S. Zlobin, I. Smurov//Thermal Spray: Thermal Spray Crossing Borders, E. Lugscheider, Ed., June 2-4, 2008 (Maastricht, the Netherlands), DVS -Verlag GmbH, Düsseldorf. 2008. P. 987-989.

- Заявка на изобретение РФ № 2009131563./В.Ю. Ульяницкий, А.А. Штерцер, Б.С. Злобин, С.Г. Острер. Способ металлизации пластмасс. Опубл. 10.02.2011(бюл. 4), положительное решение от 02.02.2011 г.