Испытание образцов на вертикальных копрах для оценки трещиностойкости сварных газонефтепроводных труб

Автор: Пашков Юрий Иванович, Безганс Юрий Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Проведен анализ установок испытаний падающим грузом, используемых для проведения исследований и приёмо-сдаточных испытаний по оценке трещиностойкости сварных газонефтепроводных труб по критерию волокна в изломе образца и по другим параметрам. Для этого на трубных и металлургических заводах используются установки испытаний падающим грузом, изготовляемые на иностранных фирмах Instrom, Imatek и другие. В России установки испытаний падающим грузом для трубной продукции не изготовляются. Некоторые установки испытаний падающим грузом (фирма Imatek) поставляются с автоматической системой записи процесса разрушения образца, позволяющей определять максимальную разрушающую нагрузку, энергетические параметры разрушения (общую работу разрушения, удельную работу распространения трещины), скорость распространения трещины и другие параметры разрушения образца. Это позволяет использовать оборудование для реализации количественного метода оценки трещиностойкости газонефтепроводных труб. Установки испытаний падающим грузом комплектуются охлаждающими камерами для охлаждения образцов до -80 °С, а также приспособлением для нанесения надрезов в образце. Установки испытаний падающим грузом позволяют испытывать образцы из высокопрочной стали до К100, толщиной до 50 мм. Оборудование фирмы Imatek имеет значительные преимущества перед фирмой Instrom: большая производительность, копьютерная система регистрации параметров разрушения, испытание образцов из стали с прочностью К100 и выше и толщиной до 50 мм и др. Проведены исследования по анализу процессов разрушения крупногабаритного образца на установке испытаний падающим грузом, близкого по геометрическим параметрам к пробе DWTT. Вскрыта и установлена сложная природа образования волокна в изломе образца при динамическом нагружении, зависящая от вязкости материала, скорости трещины в образце, податливости нагружаемой системы и других факторов. Без устранения выявленных недостатков пробы DWTT становится очевидной нецелесообразность использования данной пробы для проведения приёмо-сдаточных испытаний по оценке трещиностойкости сварных газопроводных труб.

Пластичность, сварные соединения, трубы большого диаметра, испытания падающим грузом

Короткий адрес: https://sciup.org/147156907

IDR: 147156907 | УДК: 621.791

Текст научной статьи Испытание образцов на вертикальных копрах для оценки трещиностойкости сварных газонефтепроводных труб

Согласно требованиям нормативных актов в заводской практике изготовления сварных газонефтепроводных труб их уровень трещиностойко-сти оценивается величиной ударной вязкости ( а н), процентом волокна в изломе образца ( В ) и величиной раскрытия трещины ( 5 с). Величина а н определяется при испытании стандартных образцов на маятниковых копрах, величина В – при испытании плоских образцов натурной толщины основного металла на вертикальных копрах, величина 5 с - при статических испытаниях специального образца.

В рамках настоящей работы анализируются испытания плоских образцов основного металла труб на вертикальном копре согласно требованиям стандарта [1], так называемая проба DWTT и результаты исследований специального образца на вертикальном копре для количественной оценки трещиностойкости сварных труб согласно разработанной методике [2].

Метод испытаний плоского образца основного металла труб согласно стандарту [1] предназначен для определения сопротивляемости распространению трещины основного металла газопроводной трубы диаметром 508 и более, толщиной стенки более 7,5 мм. Метод основан на разруше- нии образца с концентратором падающим бойком на копре при комнатной и пониженной температурах и определением количества вязкой составляющей в изломе образца в процентах. Нормативную величину В устанавливают согласно требованиям нормативных актов на трубы. Определение других характеристик трещиностойкости металла (энергия разрушения образца и её составляющие, разрушающая нагрузка, скорость распространения трещины и др.) не предусмотрено.

Для проведения испытаний изготовляют образцы размером 300 х 75 х t мм ( t - толщина) с прессованным надрезом глубиной 5 мм. Допускается образец толщиной более 19 мм механически утонять до 19 мм, класс прочности испытываемых материалов К30–К100.

Копры Imatek изготовляются с запасом энергии от 25 до 100 кДж, начальная скорость падения ударника от 4,5 до 9,0 м/с, общая высота копра от 5,5 до 7,5 м, масса ударника от 500 до 2500 кг, возможная температура испытания +20…–80 °С.

Данные образцы испытываются при динамическом нагружении на вертикальных копрах, изготовляемых на иностранных фирмах Instrom, Imatek и других. В России подобных копров не изготовляют.

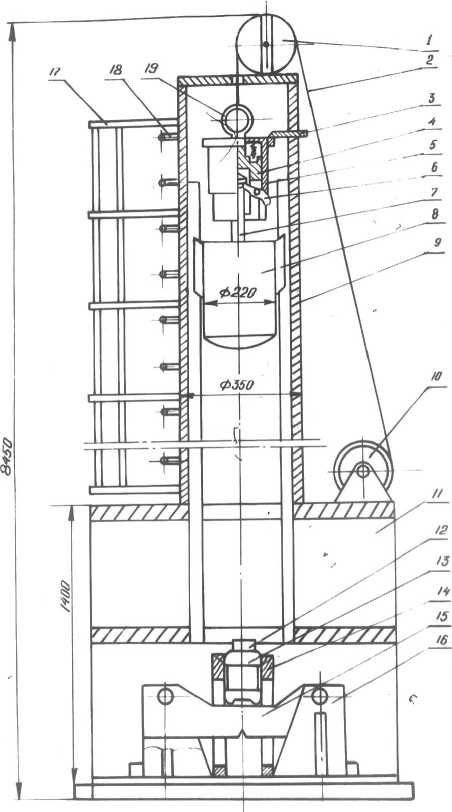

Рис. 1. Конструкция вертикального копра, изготовляемая фирмой Imatek

Некоторые копры (фирма Imatek) поставляются с автоматической системой записи процесса разрушения образца, позволяющей определять максимальную разрушающую нагрузку, энергетические параметры разрушения (общую работу разрушения, удельную работу распространения трещины), скорость распространения трещины и другие параметры разрушения образца. Это позволяет использовать копры для реализации количественного метода оценки трещиностойкости газонефте- проводных труб. Копры комплектуются камерами для охлаждения образцов до –80 °С, а также приспособлениями для нанесения надрезов в образце. Копры позволяют испытывать образцы из высокопрочной стали до К100 и толщиной до 50 мм, из которой изготовляют современные высокопрочные сварные газонефтепроводные трубы.

Вертикальные копры фирмы Imatek имеют значительные преимущества перед копрами фирмы Instrom: большая производительность, компьютерная система регистрации параметров разрушения, испытание образцов из стали с прочностью К100 и выше и толщиной до 50 мм и др.

Общий вид конструкции вертикального копра фирмы Imatek представлен на рис. 1.

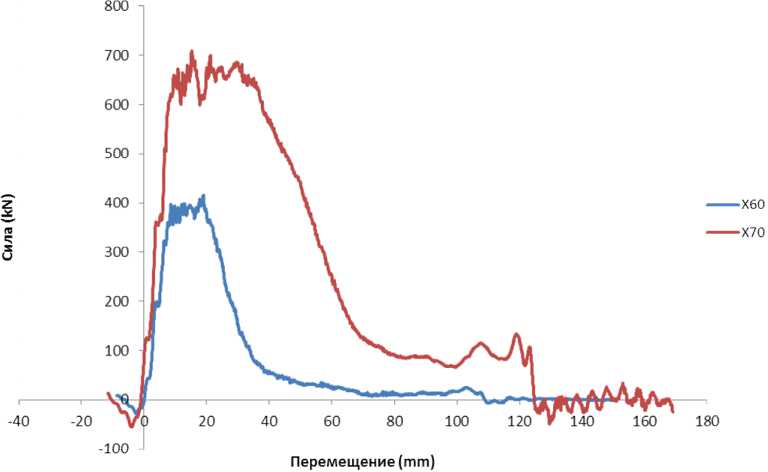

Испытываемый образец устанавливается на опоры и нагружается по схеме «чистый изгиб». Комплектуется копёр Imatek качественной системой измерений параметров разрушений образца (максимальная нагрузка, энергия разрушения, скорость падения ударника и скорость трещины). Записывается диаграмма разрушения (рис. 2). Для охлаждения образцов поставляется термокамера.

Проведенный анализ работы вертикальных копров для испытания образцов по схеме нагружения «чистый изгиб» позволил выявить целый ряд их методических недостатков:

-

1. Разрушения магистральных трубопроводов происходят в поле растягивающих напряжений на любой стадии разрушения. Образец, нагружаемый по схеме «чистый изгиб», создаёт в образце пластическую сжатую зону, которая при реальном разрушении трубопровода отсутствует.

-

2. Испытания образцов на вертикальном копре не учитывают влияние масштабного эффекта (высота, длина и толщина образца) на результаты трещиностойкости основного металла трубы.

Рис. 2. Диаграмма деформирования и разрушения образца DWTT на вертикальном копре (Imatek)

-

3. Метод испытания образцов на копре не предусматривает испытание зон (ЗТВ и металла шва) сварного соединения трубы.

-

4. При испытании плоского образца на вертикальном копре не учитывается влияние скорости распространения трещины и энергии упругой деформации системы «образец – копёр» на результаты испытаний.

Следует заметить, что авторы пробы DWTT , группа исследователей Д.М. МакКлур, А.Р. Даффи, Р.Д. Айбер [3], на первоначальном этапе исследований исходили из выявленной аналогии по установлению корреляции между натурными испытаниями труб и плоских образцов по виду излома. В дальнейшем [4] эти же авторы при испытании другой серии труб уже не смогли установить чёткую взаимосвязь между долей волокна в изломе образцов и волокна в изломе разрушенных труб.

Рис. 3. Вертикальный копёр для испытания плоского образца с осциллографированием процесса разрушения: 1 – блок; 2 – трос; 3 – ограничитель; 4–7 – за-хватно-сбрасывающее устройство ударника; 8 – ударник; 9 – труба ∅ 350 мм; 10 – лебедка; 11 – основание копра; 12 – крешер; 13 – динамометр; 14 – ограничитель ударника; 15 – образец; 16 – приспособление

Поэтому потребовалось проведение дополнительных теоретических и экспериментальных исследований по изучению физических процессов разрушения пробы DWTT. Для этой цели использовали результаты испытаний плоских образцов по схеме нагружения «изгиб – растяжения» на специально разработанном вертикальном копре (рис. 3) с осциллографированием процесса разрушения образца.

Это позволило исследовать кинетику процесса разрушения крупногабаритного образца, по геометрическим размерам совпадающим с пробой DWTT. Этот образец разработан для реализации метода расчётной оценки трещиностойкости сварных труб, газонефтепроводных труб [2]. Данный образец в отличие от стандартного образца [1] принципиально отличается по следующим параметрам [5, 6]:

-

• имитация процесса зарождения трещины до критического размера в статическом режиме нагружения на специальном испытательном стенде и распространение трещины на вертикальном копре;

-

• исключение влияния масштабного фактора на получаемые параметры разрушения образца;

-

• испытание образцов позволяет определять на одном образце следующие характеристики трещиностойкости материала:

-

– силовые (максимальная разрушающая нагрузка, кг);

-

– энергетические (общая энергия разрушения и удельная величина работы распространения трещины при скорости трещины 400 м/с);

-

– кинетические (скорость распространения трещины, м/с);

-

• испытание образца размером 305 х 75 х t мм натурной толщины или с реальным сварным соединением;

-

• образец нагружается по схеме «изгиб с растяжением». Исключается пластическая сжатая зона в образце;

-

• весь процесс испытания записывается на осциллограмму в координатах «время – нагрузка».

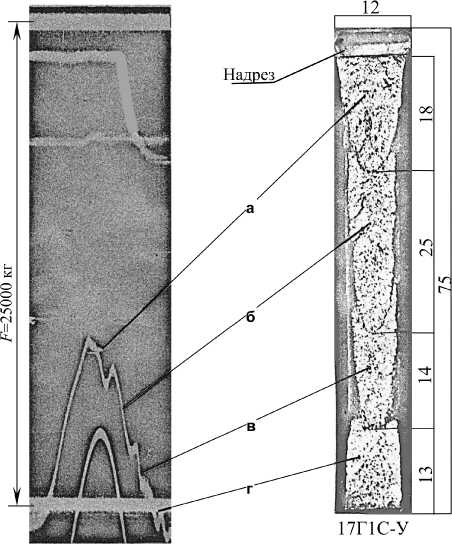

В процессе испытаний плоских образцов с реальной толщиной и осциллографированием процесса разрушения на вертикальном копре получена серия образцов со смешанным изломом с чётко выраженными участками кристаллических и вязких зон в изломе (рис. 4).

На основе энергетического подхода кинетика разрушения определяется соотношением уровней сопротивляемости материала распространению трещины и высвобождаемой энергии упругой деформации. Анализ изменения этих факторов в зависимости от длины трещины при испытании данных плоских образцов позволил установить основные причины смены характера излома.

Рис. 4. Сопоставление характера излома плоского образца из стали 17Г1С-У толщиной 12,0 мм с записанной осциллограммой процесса разрушения на вертикальном копре: а, б, в, г – хрупкие зоны в изломе образца

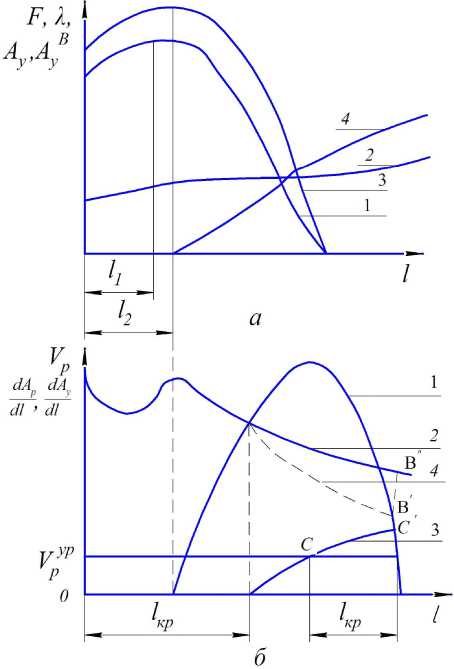

нию, характеризуемую приращением работы распространения трещины по длине dА р/ dℓ . Согласно работе [7], для плоского образца сопротивляемость материала может быть выражена кривой 2. В точке В пересечения этих кривых имеет место соответствие высвобождаемой энергии и затрачиваемой работы. Трещина с этого момента получает возможность распространяться без подвода энергии извне. Абсцисса этой точки характеризует длину критической трещины ℓ кр.

При длине трещины ℓ > ℓ кр фактор, двигающий трещину, dА у/ dℓ превышает сопротивляемость материала dА р / dℓ . В результате трещина двигается с положительным ускорением, а её изменение скорости может быть представлено кривой 3. Полагая, что сопротивляемость материала с ростом скорости трещины понижается, изменение dА р/ dℓ между точками В , В' и В" можно представить пунктирной кривой 4.

При достижении скорости критического значения V крр, зависящей от свойства материала, температуры и напряжённого состояния, произойдёт смена характера излома с вязкого на хрупкий и наоборот. Для ситуации, рассмотренной на рис. 5, наблюдаемая в образце протяжённость кристаллического излома ℓ хр определяется разностью абсцисс точек С и С' .

Величина действующего усилия F испытываемого образца в зависимости от длины трещины ℓ изменяется по кривой, имеющей максимум (рис. 5, а, кривая 1) при длине трещины ℓ1. Характер изменения податливости нагружаемой системы λ в зависимости от ℓ с учётом разработок Я. Немеца [7] выражается кривой 2. Отсюда следует, что запас энергии упругой деформации системы Ау с ростом длины трещины изменяется по кривой 3, также имеющей максимум, при котором dA 2

-

= F X dF + ^d^ = о.

-

d £ d £ 2 d £

Поскольку второе слагаемое при принятом характере λ ( ℓ ) всегда положительно, то это равенство удовлетворяется лишь при отрицательном значении dF / dℓ , то есть при спаде усилия. Следовательно, максимальное значение зависимости А у( ℓ ) имеет место при ℓ 2 > ℓ 1. На участке ℓ ≤ ℓ 2 происходит накопление энергии упругой деформации, и величина высвобождаемой энергии равна нулю. При дальнейшем росте трещины ℓ > ℓ 2 наблюдается уменьшение А у, а разница между максимальным значением А уmax и текущим А у значениями характеризует величину высвобождаемой энергии А ву, которая выражается кривой 4 (рис. 5, а).

Приращение высвобождаемой энергии по длине трещины dА ву/ dℓ можно представить в виде кривой 1 (рис. 5, б). Сопоставим последнюю зависимость с сопротивляемостью материала разруше-

Рис. 5. Схематические кривые к анализу кинетики разрушения плоского образца на вертикальном копре

Таким образом, протяжённость кристаллического излома в образце на вертикальном копре является сложной функцией, зависящей не только от вязкости материала, но и от чувствительности этого параметра к скорости трещины, от характера изменения кривых F ( ℓ ) и λ( ℓ ), а также от значения критической скорости трещины V ркр , в свою очередь зависящего от ряда других факторов.

Такая сложная природа образования вида излома образца не позволяет трактовать его как критерий вязкости материала и подтверждает сомнение относительно правомочности использования вида излома в качестве количественного критерия оценки трещиностойкости сварных труб и других конструкций.

Список литературы Испытание образцов на вертикальных копрах для оценки трещиностойкости сварных газонефтепроводных труб

- ГОСТ 30456-97. Металлопродукция. Прокат листовой и трубы стальные. Метод испытания на ударный изгиб.

- Метод расчётно-экспериментальной оценки трещиностойкости газонефтепроводных труб: межведомств. руководящий док./Н.А. Махутов, В.В. Хариновский, А.Н. Моношков, Ю.И. Пашков. -Челябинск; М., 2003 -С. 1-13.

- McClure, G.M. Fracture Resistance in Line Pipe/G.M. McClure, A.R. Duffy, R.J. Eiber//Trans. ASME. -1965. -Vol. B87, no. 3. -P. 265-278.

- Айбер, Р.Д. Прикладное значение результатов испытаний падающим грузом и ударных испытаний образцов с V-образным надрезом/Р.Д. Айбер, А.Р. Даффи, Д.М. Мак Клур//Ударные испытания металлов. -М.: Мир, 1973. -329 с.

- Рахман, М.З. К определению параметров хрупкого разрушения по виду излома образцов/М.З. Рахман, А.Н. Моношков, Ю.И. Пашков//Прогрессивные методы сварки в тяжёлом машиностроении и наплавки в чёрной металлургии. -Жданов: ЖМИ, 1977. -С. 173-174.

- Пашков, Ю.И. О природе порога хладноломкости металлов/Ю.И. Пашков//Заводская лаборатория. -1990. -№ 12. -С. 87-90.

- Немец, Я. Жесткость и прочность стальных деталей/Я. Немец. -М.: Машиностроение, 1970. -528 с.