Испытания электромеханических датчиков для обеспечения надежности в жарких условиях эксплуатации

Автор: Каюмов Бахром Абдуллажонович, Мирзакаримов Рустамбек Хусанбой

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 11 т.8, 2022 года.

Бесплатный доступ

В мире существуют различные методики испытаний автотранспортных средств и его комплектующих частей, используемых различными автопроизводящими компаниями. Многие методики приведены в регламентирующих документах ЕЭК ООН в области транспорта, но в этих документах не учытываются жаркие климатические условия эксплуатации автомобилей. Приведены дорожно-климатические условия Центральной Азии, которые отличаются своеобразными характеристиками. Методика испытаний разработана таким образом, что при эксплуатации автомобилей в жарких климатических условиях должна обеспечиваться надежность работы датчиков при пробеге автомобиля не менее 250 000 км. Установлено, что для обеспечения нормальной работоспособности датчиков эксплуатирующихся в жарком климате, необходимо проведение испытаний при номинальной температуре окружающей среды 45±5 °С. На основе данного параметра выстроена методика испытаний. Методики испытаний разработаны таким образом, что все испытания проводятся согласно действующим стандартам в области электромагнитных, электромеханических и других электрических параметров автотракторной отрасли. Также приведены принципиальные схемы стендов для проведения испытаний. Обоснована методика ускоренных испытаний на надежность, при которой ускоряющим фактором установлена температура. Испытания в полной мере отражают эксплуатационные характеристики движения автомобилей в условиях резко-континентального климата с жарким уклоном температуры окружающей среды с резкими перепадами температур, т. е. воздействие циклического изменения температуры. Исходя из проведенных исследований сделаны выводы, в которых отражены полученные результаты.

Автомобиль, испытание, надежность, долговечность, работоспособность, электромеханические датчики, методика испытаний, технические требования

Короткий адрес: https://sciup.org/14125987

IDR: 14125987 | УДК: 629.3.01 | DOI: 10.33619/2414-2948/84/47

Текст научной статьи Испытания электромеханических датчиков для обеспечения надежности в жарких условиях эксплуатации

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 629.3.01

В настоящее время изменение климата является одним из главных приоритетов ООН и стало проблемой для многих организаций и форумов, занимающихся смягчением последствий изменения климата и адаптацией к нему. Существует также общее понимание необходимости наращивания потенциала стран для решения этой проблемы.

Ведущие компании производящее автомобилей основное внимание уделяют к проблемам повышения надежности автомобиля и его частей в процессе эксплуатации. Стоит отметить, что во всем мире используется более 1 миллиарда автомобилей, в связи с этим развитых странах мира, такие как США, Япония, Германия и Франция существует необходимость в систематическом мониторинге характеристик безотказности работы автомобилей. В этой связи зарубежные страны основное внимание уделяют к прогнозированию ресурса конструкционных элементов автомобиля и его эксплуатационную надежность, а также к повышению их конкурентоспособности. Но в связи использованием автомобилей в различных дорожноклиматических условиях, обеспечение эксплуатационной надежности в отдельных климатических зонах является проблематичным вопросом, так как некоторые регионы эксплуатации имеют специфические особенности.

В Узбекистане, в наряде со многими другими странами особое внимание уделяется эффективности работы транспортных средств и повышению показателей надежности, эксплуатацию автотранспортных средств с повышенными качественными свойствами. В связи с этим проводятся исследования по разработке методик испытаний комплектующих частей и в целом автомобиля для повышения надежности с использованием конструктивных решений при проектировании автомобиля. При конструировании и испытании автомобилей и его комплектующий метод одним из самых подходящих методов является DRBTR (Design Review Based on Test Results) — пересмотр базовой конструкции согласно результатов испытаний [1]. Этот метод является одним из оптимальных вариантов при разработке частей для различных климатических регионов с своеобразными характеристиками.

Климатические особенности, влияющие на работоспособность автомобилей и его комплектующих частей

Центральная Азия имеет своеобразный климат, который является резко континентальным, т.е. продолжительное и очень жаркое лето, с короткой и холодной зимой. Характерной особенностью эксплуатации автомобилей в условиях Центральной Азии является высокая температура, низкое количество осадков, и особенно следует отметить - повышенную запыленность воздуха окружающей среды. Летом абсолютная максимальная температура воздуха в тени достигает +45…470С и падает до +100С ночью, колебание температуры достигает до 25…300С, а в горных районах, где после сильной жары в 40-470С автомобиль, проходя через горные перевалы, попадает в условия, когда температура атмосферного воздуха составляет всего 0…10С, т.е. резкий перепад температуры, в этом случае, составляет 40…460С [2, 3].

Запыленность атмосферного воздуха в значительной части территории Центральной Азии, достигает 3,5 г/м3, а во время сильных ветров и бурь — 17 г/м3, что в десяти и более раз выше, чем запыленность воздуха в умеренной климатической зоне 0,0003...1,4 г/м3. Для ясности представления достаточно сказать, что при запыленности воздуха в 0,8…1,2 г/м3 видимость полностью теряется [4, 5].

В связи с этим, для обеспечения функциональности различных датчиков в условиях эксплуатации специфических дорожно-климатических условиях Центральной Азии нами разработана методика испытаний, которая обеспечивает долговечность выходных параметров независимо от влияния температуры. Для этого нами проведены обширные экспериментальные исследования в лабораторно-испытательной базе компании «УзАвтоМоторс», результаты которых аппроксимируются с полученными выходными параметрами первичных образцов, не подвергнутых испытаниям.

Методика проведения испытаний электромеханических датчиков для жарко-климатических регионов эксплуатации

Номинальное напряжение питания датчика 5,1В. Датчик должен быть работоспособным при напряжении питания от 4,85 до 5,25 В. Ток потребления при номинальном напряжении питания не более 10 мА. Режим работы датчика продолжительный номинальный S1 по ГОСТ Р52230.

Степень защиты от проникновения внешних твердых предметов и воды IPX7 по ГОСТ 14254.

Датчик должен выдерживать воздействия соляного тумана (5% — раствор NaCl) в течение 144 часов при температуре 35ºС воздействие в нормальных климатических условиях по ГОСТ 15150 при напряжении питания (16,0 + 0,1) В в течение 60 мин, при напряжении питания (5,50 + 0,01) В обратной полярности в течение 30 минут, при замыкании вывода «Выходной сигнал» («2») на вывод «+Uпит (+5,1 В)» («3») и замыкания вывода «Выходной сигнал» («2») на вывод «Общий» («1») в течение 2 минут.

Датчик должен выдерживать воздействие электромагнитных помех в контрольных и сигнальных цепях в соответствии с ГОСТ 29157 и по функциональному состоянию А-С по ГОСТ 28751 при воздействии электростатического разряда по ГОСТ Р50607.

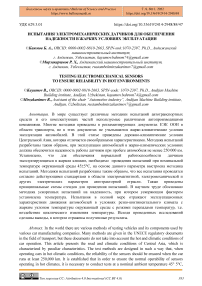

Все испытания, кроме особо оговоренных, проводятся при температура окружающего воздуха 45 ± 5 ° С, относительной влажности воздуха 65 ± 15% и при напряжении питания 5,10 ± 0,01 В. Схемы подключения датчиков для проведения испытаний приведены на Рисунке 1. Для проведения испытаний необходимо установить требования к метрологическим характеристикам средств измерения и оборудования, поэтому характеристики применяемых в испытаниях средств измерения и оборудования не должны быть хуже данных указанных в Таблице. Перед началом испытаний необходимо проверить соответствие каждого образца на соответствие технической документации, проверяется отсутствие дефектов корпуса, коррозии и шелушения покрытия выводов, также проверяется входные и выходные параметры на соответствие с номинальными параметрами. Проверка массы проводится методом взвешивания на весах с погрешностью не более ±5 г. Абсолютное давление в

Бюллетень науки и практики / Bulletin of Science and Practice Т. 8. №11. 2022 диапазоне от 15 до 102 кПа контролируют средством измерения с пределом допускаемой основной абсолютной погрешности не более 0,2 кПа.

Рисунок 1. Cхема стенда контроля электрических параметров датчика: 1 – цифровой вольтметр; 2 – камера тепла и холода; 3 – испытуемый датчик; 4 – ресивер; 5 – средство измерения абсолютного давления; 6 – автоматический задатчик давления; 7 – источник напряжения постоянного тока; 8 – пневматический насос

Таблица

МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ СРЕДСТВ ИЗМЕРЕНИЯ И ПАРАМЕТРЫ ОБОРУДОВАНИЯ, ПРИМЕНЯЕМОГО ДЛЯ ИСПЫТАНИЯ ДАТЧИКА

|

Тип оборудования и средства измерения |

Диапазон и предел погрешности |

Примечания |

|

Вольтметр универсальный цифровой тип В7-40/5 или аналогичный |

(0-20) В, ± 0,1% |

|

|

Источник напряжения постоянного тока тип Б5-43А или аналогичный |

(0-16) В, ток не менее 200 mA, погрешность задания напряжения ± 0,2% |

Пульсации выходного напряжения не более 10 мВ |

|

Камера тепла |

до (125 ± 3) °С |

|

|

Камера холода |

до минус (40 ± 3) °С |

|

|

Пневмонасос |

(5 … 120) кПа |

|

|

Датчик давления, тип Р-10 |

(0 … 1,15) bar abs |

|

|

Секундомер |

(0-600) с, ± 10 с |

Измеряемая среда — воздух или другой газ. Плюсовой провод питания подводят к выводу «3», общий провод питания — к выводу «1», выходное напряжение снимается с вывода «2». После этого определяется величина утечки полости датчика, которую проводят следующим образом: датчик подключают через штуцер к объему 77 см3. Схема испытаний приведена на Рисунке 1. Датчик считается выдержавшим испытание, если величина изменения давления в полости датчика не превысила 1,7 кПа за 30 с при давлении 25 кПа.

Контроль выходного напряжения датчика проводят при температуре 45+5°С на стенде, структурная схема которого соответствует (Рисунок 1). Измеряются Uвых датчика при контрольных значениях абсолютного давления. Датчик считается выдержавшим испытания, если значения Uвых соответствуют номинальным параметрам. Контроль изменения выходного напряжения, вызванного изменениями температуры окружающей среды, проводят при давлении и температуре в соответствии с Таблицами 1, 2 на стенде. Далее датчик выдерживают при температурах минус 40, 0, 10, 85, 125°С не менее 60 минут. Датчик должен находиться в рабочем состоянии (при поданном напряжении питания). Измеряются Uвых. датчика, при каждой температуре, не вынимая изделия из камеры, при контрольных значениях абсолютного давления, датчик считается выдержавшим испытания, если его электрические параметры удовлетворяют номинальные требования.

Испытания на теплостойкость и холодостойкость и проводят при давлении и температуре в соответствии с Таблицей на стенде, следующим образом: прогрев и выдержку датчика производим в камере тепла при температуре 150 ± 5 ° С в течение 500 часов; охлаждение и выдержку датчика производим в камере холода при температуре -50 ± 3 ° С в течение 96 часов. При этом датчик находиться в нерабочем состоянии (напряжении питания не подано). После измеряются U вых. датчика не менее чем через 1 час после извлечения из камеры, при контрольных значениях абсолютного давления после каждого вида испытаний.

Контроль защиты датчика от перенапряжения проводят при напряжении питания 16,0 ± 0,1 В. Выдерживаем датчик при данном напряжении не менее 60 минут, после чего проверяем электрические параметры. Испытание на вибропрочность проводим по методу 103-1.1 ГОСТ 20.57.406 при нижеследующих режимах испытаний: амплитуда перемещения 1,0 мм в диапазоне частот 25-50 Гц; амплитуда ускорения 98,1м/с2 ± 20% в диапазоне частот (50–500) Гц; продолжительность — 8 часов по каждому из трех взаимно перпендикулярных направлений по отношению к изделию. После испытания проводят контроль внешнего вида на соответствие требованиям и проверяют электрические параметры. Датчик считается выдержавшим испытания, если не произошло разрушения корпуса, электрические параметры соответствуют требованиям, а внешний вид удовлетворяет установленные требования.

Испытание на ударопрочность проводим по методу 104-1 ГОСТ 20.57.406 [12]. Продолжительность — по 3 удара в трех взаимно перпендикулярных направлениях по отношению к изделию. Длительность удара менее (14 ± 2) мс. Амплитуда ускорения — 490 м/с2. Испытание проводят путем падения датчика с высоты 120 см на бетонный пол. Испытание проводятся три раза, по каждому из трех взаимно перпендикулярных направлений по отношению к изделию. Осмотр внешнего вида датчика и проверку электрических параметров проводят после каждого вида испытаний. Если не произошло разрушения корпуса, и электрические параметры соответствуют требованиям датчик считается выдержавшим испытания.

Испытание на воздействие циклического изменения температуры проводятся следующим образом: датчик помещаем в камеру тепла с температурой 150 ± 5 ° С, выдерживаем не менее 60 минут, переносим в камеру холода с температурой -40 ± 3 ° С, также выдерживаем не менее 60 минут, повторяем этот цикл 180 раз. Время переноса из камеры тепла в камеру холода не превышает 10 минут. После испытаний датчик выдерживаем в нормальных условиях не менее 1 часа и проверяем электрические параметры.

Испытание на влагоустойчивость проводим следующим образом: датчик, с присоединенным разъемом и заглушенным штуцером подвода давления, выдерживаем при температуре 40 ± 2°С и относительной влажности 93 ± 3% в течение 12 часов, затем при температуре 23 ± 2°С и относительной влажности 83 ± 3% в течение 12 часов, повторяем этот цикл 16 раз. После испытаний, не более чем через 15 минут, проверяем электрические параметры датчика. Испытание на воздействие соляного тумана проводим в течение 144

Бюллетень науки и практики / Bulletin of Science and Practice Т. 8. №11. 2022 часов по методу 215-3 ГОСТ 20.57.406 с сочлененным ответным разъемом и заглушенным штуцером подвода давления. После испытаний выдерживаем датчик в нормальных условиях не менее 1 часа и проверяем электрические параметры, проверяем его электрические параметры и признаки коррозии основного материала.

Контроль защиты датчика от замыкания выводов между собой производим последовательным замыканием на 2 минуты выводов «2» и «3», затем выводов «2» и «1». Выдерживаем датчик в исходном состоянии не менее 10 минут и проверим электрические параметры. Для контроля защиты датчика от напряжения обратной полярности подаем напряжение питания (5,50 ± 0,01) В обратной полярности на выводы «1» и «3» в течение 30 минут, после изменяем положение датчика в исходное состояние, выдерживаем не менее 10 минут и проверяем электрические параметры. Испытание степени защиты IPХ7 датчика проводим по ГОСТ 14254 с сочлененным ответным разъемом и заглушенным штуцером подвода давления.

При контроле работоспособности датчика после воздействия повышенного давления датчик должен находиться в нерабочем состоянии (напряжение питания не подано). В измерительной полости датчика создают давление 500 ± 50 кПа не менее 1 минуты, затем создаем давление (10 ± 1,0) кПа, после чего проводим проверку параметров.

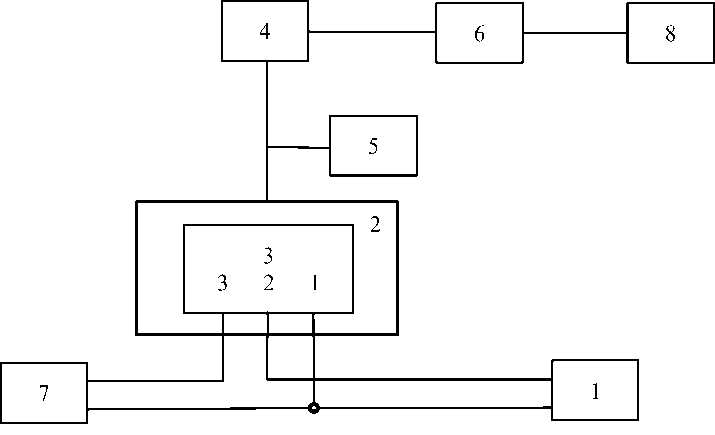

Для определения постоянной времени датчик подключаем к вакуумному насосу и запоминающему осциллографу согласно схеме (Рисунок 2). Откачаем давление менее 15 кПа и при резком срыве шланга со штуцера измеряем время нарастания сигнала с уровня 10% до уровня 90% от выходного сигнала датчика при атмосферном давлении. Если величина времени нарастания выходного сигнала не превышает 5 мс датчик считается выдержавшим испытание.

Рисунок 2. Схема стенда для измерения времени срабатывания датчика: 1 – испытываемый датчик; 2 – пневматический насос; 3- источник постоянного тока; 4- запоминающий осциллограф

Испытания на стойкость к агрессивным средам проводим следующим образом: датчик с заглушенным разъемом и штуцером разряжения опускают в испытательную жидкость на 10 секунд, достаем, помещаем в герметичную емкость (эксикатор) и выдерживаем при температуре (80±3) оС в течение 24 часов. Для случая газового топлива, наполняем через штуцер измерительную полость датчика газом, помещаем в герметичную емкость (эксикатор) и выдерживаем в течение 24 часов при температуре (80±3) оС. Повторяем испытания 4 раза. Испытания проводим со следующими материалами: моторное масло М10ГИ; бензин АИ-93 неэтилированный; охлаждающая жидкость Тосол АМ (А40М); автошампуни; тормозная жидкость. После окончания испытания датчик протираем насухо. Проверяем его электрические параметры, металлические выводы разъема на признаки коррозии и размягчения материала корпуса.

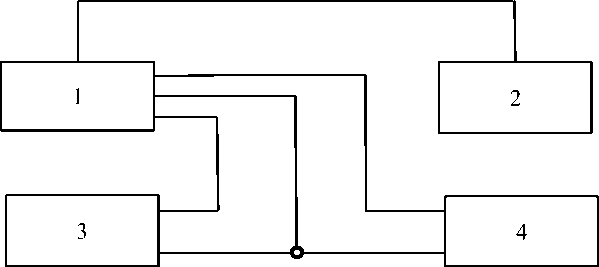

Испытание на надежность проводят методом ускоренных стендовых испытаний. Схема испытательного стенда приведена в Рисунке 3.

Рисунок 3. Cхема стенда ускоренных испытаний на наработку до отказа: 1...6 – испытуемые датчики; 7 – средство измерения абсолютного давления; 8 – пневматический насос; 9 – блок клапанов; 10 – устройство управления клапанами; 11 – камера тепла; 12 – источник питания

Испытания проводим поместив датчик в камеру тепла с температурой (125 ± 3) °С и подключив к нему напряжение питания (5,10 ± 0,01) В. Коэффициент ускоренных испытаний Куи рассчитываем согласно РД 11 0755 [13]. Ускоряющий фактор – температура. Приняв Еа=0,8 В, получим Куи = 42,43 и время испытаний 120 часов.

К уи = е^РТ(^-^ (3)

где E a — энергия активации, эВ; К – 8,6эВ/К; Т о — температура в нормальном режиме, К; Т у — температура в форсированном режиме, К.

В течение всего времени испытаний абсолютное давление на входе датчика изменяют от атмосферного до 10 кПа. Количество циклов не менее 15000. После испытаний проверяют электрические параметры. Испытания на воздействие электромагнитных помех в контрольных и сигнальных цепях проводим в соответствии с ГОСТ 29157. Датчик считается годным, если его параметры при воздействии испытательных импульсов, удовлетворяют установленным требованиям. Допускается проводить испытания при подаче в штуцер датчика атмосферного давления, в этом случае датчик считается годным, если его параметры при воздействии испытательных импульсов, удовлетворяют требования.

Испытания на воздействие электростатического разряда проводим в соответствии с ГОСТ Р 50607. Датчик считается годным, если его параметры при воздействии испытательных импульсов, удовлетворяют требованиям. Допускается проводить испытания при подаче в штуцер датчика атмосферного давления, в этом случае датчик считается годным, если его параметры при воздействии испытательных импульсов, удовлетворяют установленные требования.

Выводы

Исходя из проведенных исследований выявлено, что для соответствия жаркоклиматическим условиям эксплуатации необходимо проводить испытание при температура окружающего воздуха (45 ± 5) ° С, кроме особо оговоренных температурных режимах испытаний.

Разработаны технические требования для датчиков, используемых на автомобилях эксплуатирующийся в жарко-климатических условиях.

Разработаны методики проведения испытаний, обеспечивающие надежность электромеханических датчиков автомобилей, используемых для эксплуатации в жарких климатических регионах.

Вероятность безотказной работы датчиков в дорожно-климатических режимах и условиях Центральной Азии после проведения испытаний обеспечивается на уровне 0,96 в течение 5000 часов работы двигателя, что соответствует пробегу автомобиля не более 250 000 км.

Нормативные документы:

-

6. Электрооборудование автотракторное. Общие технические условия. ГОСТ Р522302004. Введ. 01.03.04. М., 2004. 27 с.

-

7. Степени защиты, обеспечиваемые оболочками (код IP). (IEC 60529:2013, MOD). ГОСТ 14254-2015. Введ. 10.12.15. М., 2015. 40 с.

-

8. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. ГОСТ 15150-69. Введ. 01.01.71. М., 2010. 71 с.

-

9. Электрооборудование автомобилей. Помехи в контрольных и сигнальных бортовых цепях. Требования и методы испытаний. ГОСТ 29157-91. Введ. 01.01.93. М., 2004. 7 с.

-

10. Электромагнитная совместимость. Кондуктивные помехи по цепям питания. Требования и методы испытаний. ГОСТ 28751-90. Введ. 01.01.92. М., 2004. 16 с.

-

11. Электрооборудование автомобилей. Помехи от электростатических разрядов. Требования и методы испытаний. ГОСТ Р50607-93. Введ. 01.07.94. М., 1994. 12 с.

-

12. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний. ГОСТ 20.57.406-81. Введ. 01.01.82. М., 2005. 131 с.

-

13. Микросхемы интегральные. Методы ускоренных испытаний на безотказность и долговечность. РД 11 0755-90. Введ. 01.01.91. М., 1990. 90 с.

Список литературы Испытания электромеханических датчиков для обеспечения надежности в жарких условиях эксплуатации

- Каюмов Б. А., Вохобов Р. А. Внесение изменений в конструкцию автомобилей по результатам испытаний // Бюллетень науки и практики. 2019. Т. 5. №11. С. 249-254.

- Ташпулатов М. М. Обеспечение работоспособности топливоподающей аппаратуры дизелей. Ташкент: Фан, 1990. 128 с.

- Kayumov B. Use of spline functions in determining reliability indicators of vehicles in hot climate conditions // The Scientific Heritage. 2021. №80-1. P. 30-33.

- Каюмов Б. А. Надежность топливоподающей системы двигателей в жарких условиях. Publisher: LAP LAMBERT Academic Publishing. 2018. 112 p.

- Kayumov B. A. Experimental Study of Reliability Indicators Injection Feeding System of Gasoline Engines in Road and Climatic Conditions of Central Asia // Journal of Siberian Federal University. Engineering & Technologies. 2016. V. 9. №1. P. 86.