Испытания макета трансформируемого модуля космических и планетных станций

Автор: Хамиц Игорь Игоревич, Поздняков Сергей Сергеевич, Филиппов Илья Михайлович, Бурылов Леонид Сергеевич, Плетнев Игорь Викторович, Медведев Николай Геннадьевич, Фалин Кирилл Александрович, Чернецова Анна Анатольевна, Зарубин Владимир Сергеевич, Горбунов Юрий Владимирович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Контроль и испытание летательных аппаратов и их систем

Статья в выпуске: 1 (28), 2020 года.

Бесплатный доступ

В период с 2012 по 2015 гг. в РКК «Энергия» в инициативном порядке в рамках инвестиционного проекта «Создание прототипа трансформируемого обитаемого космического модуля» проводились работы по проектированию трансформируемых модулей, а также по созданию и наземной экспериментальной отработке масштабного макета трансформируемого модуля. Программа испытаний имела цель проверить и подтвердить выбранные проектно-компоновочные решения в части функционирования, герметичности, прочности изделия, а также получить данные об амплитудно-частотных характеристиках трансформируемой оболочки. В статье приведены описания проводившихся испытаний, их цели и достигнутые результаты, описаны экспериментальные установки и методики проведения. Сделаны выводы, основанные на полученных по итогам работ результатах, и намечены пути и варианты дальнейшей экспериментальной отработки макета трансформируемого модуля.

Трансформируемый модуль, многослойная трансформируемая гермооболочка, экспериментальная отработка, испытания

Короткий адрес: https://sciup.org/143176193

IDR: 143176193 | УДК: 629.78.01.042.021.5 | DOI: 10.33950/spacetech-2308-7625-2020-1-60-70

Текст научной статьи Испытания макета трансформируемого модуля космических и планетных станций

Предельные массогабаритные характеристики модулей космических и планетных станций ограничены возможностями средств выведения. Для увеличения герметичного объема отсеков интерес представляет технология обитаемых трансформируемых модулей (ТМ). Работы по этой тематике проводятся в США, начиная с 1990-х гг. Экспериментальный модуль BEAM доставлен на МКС в 2016 г.

С 2012 г. РКК «Энергия» в инициативном порядке, в рамках инвестиционного проекта, проводила работы по проектированию ТМ [1–4].

В 2015 г. РКК «Энергия» с кооперацией предприятий завершили создание масштабного макета (ММ) ТМ в 1/3 натуральной величины. Масштаб макета выбран из следующих соображений:

-

• снижение затрат на изготовление и проведение испытаний;

-

• получение достоверных результатов испытаний;

-

• удобство работы с макетом.

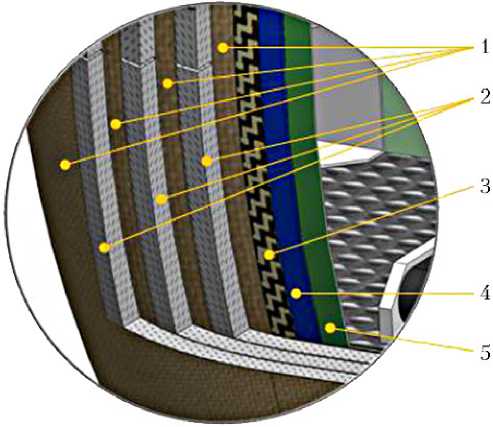

Макет предназначается для отработки технологии изготовления и восстановления корпуса модуля, силовой схемы, герметичности, способов зачековки/расче-ковки, методов укладки и развертывания, а также для демонстрации инновационных и перспективных технологий на аэрокосмических салонах и выставках. Характеристики макета по отношению к штатному изделию приведены в табл. 1. Сечение и состав многослойной трансформируемой гермооболочки (МТГО) макета ТМ в соответствии с требованиями испытаний изменены — слои противометеороидных тканевых экранов заменены имитаторами, количество армирующих слоев уменьшено для обеспечения моделирования прочностных и жест-костных параметров, а герметизирующий слой оставлен без изменений (рис. 1).

Таблица 1

Сравнительные характеристики масштабного макета (ММ) ТМ и штатного изделия

|

Характеристика |

ММ ТМ |

ТМ |

|

Диаметр в транспортном положении, мм |

~1250 |

~3750 |

|

Диаметр в рабочем положении, мм |

~2400 |

~7100 |

|

Объем в транспортном положении, м3 |

~1,25 |

~30 |

|

Объем в рабочем положении, м3 |

~4,4 |

~120 |

|

Высота, мм |

~1450 |

~4125 |

|

Толщина оболочки, мм |

~105 |

~300 |

Для проверки правильности выбранных проектно-компоновочных решений, а также для составления методик испытаний и работ с будущими полноразмерными изделиями была разработана программа наземной экспериментальной отработки ММ ТМ. В ее рамках на экспериментальной базе РКК «Энергия» проводились следующие испытания:

-

• испытания на функционирование;

-

• приемочные испытания;

-

• испытания на герметичность;

-

• модальные испытания.

Рис. 1. Проектный состав многослойной трансформируемой гермооболочки трансформируемого модуля: 1 — противометеороидные тканевые экраны; 2 — межэкранные разделители (дистанцирование экранов, теплоизоляция); 3 — армирующие слои (формообразование, обеспечение прочности); 4 — герметизирующие слои; 5 — интерьерные слои

Состав и порядок выполнения испытаний определялись необходимостью отработки новых конструктивных и технологических решений основных узлов модуля и возможностями финансирования.

Масштабный макет

Основными составными частями масштабного макета являются внутренний жесткий отсек и МТГО. Для удобства работы с макетом в наземных условиях макет устанавливается на подставку.

Жесткий отсек ММ ТМ предназначен для крепления МТГО, обеспечения жесткости конструкции и правильного формообразования оболочки после наддува. Конструктивно жесткий отсек представляет собой металлическую раму с установленными на боковых гранях съемными панелями. На торцах отсека расположены фланцы крепления оболочки. Верхний торец закрывается гермолюком, нижний — гермоднищем.

МТГО предназначена для обеспечения герметичного объема макета модуля и его защиты. Конструктивно она представляет собой многослойное изделие, слои которого обеспечивают прочность, герметичность, защиту от микрометеороидов и ионизирующего излучения. Толщина МТГО ММ ТМ (≈100 мм) уменьшена относительно штатного изделия в три раза. Для обеспечения соответствия нагрузок макетной оболочки и штатного изделия режимы испытаний были пропорционально изменены.

Испытания на функционирование

Целью испытаний на функционирование была проверка ММ и его составных частей на соответствие заданным параметрам складывания оболочки, зачековки/ расчековки элементов фиксации МТГО в транспортной конфигурации, наддув и развертывание оболочки, проверка дистанцирования экранов микрометеороидной защиты, контроль целостности оболочки, контроль стабильности габаритных характеристик, оценка возможности поддержания формы при разгерметизации. Порядок проведения испытаний включал в себя испытания на складывание и развертывание.

Испытания на складывание выполняли задачу проверки возможности укладки МТГО на внутренний отсек в транспортное положение, фиксации оболочки в транспортном положении, зачековки элементов фиксации и оценки достаточности вспомогательного оборудования.

Вид оболочки в сложенной конфигурации приведен на рис. 2.

Рис. 2. Макет в сложенном положении: 1 — оболочка в сложенной конфигурации; 2 — стяжной шнур; 3 — подставка

Порядок испытаний на складывание:

-

• на оболочке организуется поперечная складка (оболочка «подскладывается») так, чтобы выбрать слабину, которая укладывается на плоские грани жесткого отсека. Место складки выбирается опытным путем;

-

• складка временно фиксируется с использованием шнура, продеваемого через ряд петель, имеющихся на вершине складки, и ответный ряд на оболочке, и по возможности прижимается лентой от переднего шпангоута до заднего;

-

• на оболочке организуют продольные складки (оболочка «подскладывается»), которые укладываются на плоские грани жесткого отсека;

-

• поверх уложенной оболочки, по окружности, накладываются стяжные ленты в количестве пяти штук, каждая из которых замыкается в кольцо механизмами стягивания;

-

• в таком положении оболочка фиксируется стяжными лентами с помощью механизмов стягивания;

-

• устанавливаются средства фиксации оболочки (силовой шнур) в сложенном положении (шнуровка продевается «змейкой» в предназначенные для этого петли на сгибах оболочки);

-

• оболочка постепенно и равномерно обжимается (складки оболочки при необходимости поправляются изнутри жесткого отсека) стяжными лентами;

-

• после каждого этапа стягивания шнуровка подтягивается;

-

• стягивание оболочки и подтягивание шнуровки производится до достижения ММ ТМ заданных габаритов с погрешностью ±10 мм в радиальном направлении, после чего стягивание и подтягивание шнуровки прекращается;

-

• шнуровка фиксируется с использованием средств зачековки.

Полученные результаты показали принципиальную возможность складывания и зачековки оболочки по выбранной схеме.

Испытания на развертывание выполняли задачу проверки возможности расчековки и развертывания МТГО путем наддува, обеспечения целостности оболочки, ее формы и геометрических характеристик.

Порядок проведения испытаний на развертывание:

-

• производится расфиксация МТГО вручную;

-

• плавно открывая вентиль и контролируя давление по манометру, заполняют полость МТГО воздухом до избыточного давления (3,923 ± 0,196) кПа;

-

• по достижении указанного давления вентиль закрывается, подача воздуха к штуцеру прекращается;

-

• производится проверка расчеков-ки всех элементов. При возникновении

нештатных ситуаций предусматривается проведение анализа причин и принятие решения о проведении дальнейших испытаний;

-

• производится контроль габаритных размеров и оценка формы МТГО в четырех диаметрально противоположных вертикальных плоскостях, проходящих через ось макета, с использованием измерительного инструмента;

-

• проверяются расстояния между экранами микрометеороидной защиты.

Результаты испытаний на функционирование подтвердили принципиальную возможность складывания, зачековки/рас-чековки и развертывания оболочки по выбранной схеме. По итогам работ макет был допущен до приемочных испытаний.

Приемочные испытания

Задачей приемочных испытаний являлось измерение геометрических параметров и герметичности ММ ТМ в наддутом состоянии, подтверждение возможности безопасности проведения дальнейшей экспериментальной отработки, отработка методов контроля ТМ на этапе приемочных испытаний.

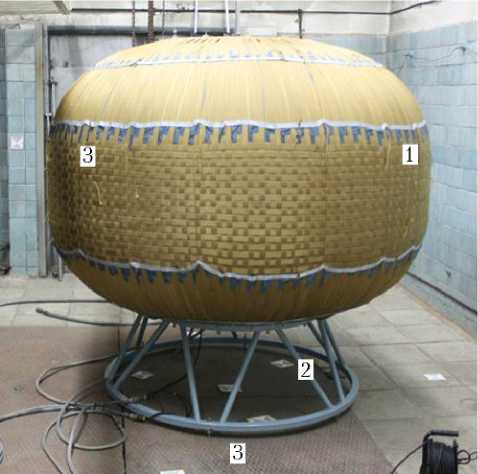

Испытания включали в себя визуальный осмотр макета в надутом состоянии, осмотр внутренней оболочки, опрессовку, измерение геометрических размеров при помощи механического устройства и лазерного сканирования.

Порядок приемочных испытаний:

-

• визуальный осмотр макета;

-

• демонтаж внешней оболочки макета;

-

• визуальный осмотр внутренней оболочки;

-

• наддув макета до 19,6134 кПа;

-

• механические измерения геометрии макета;

-

• измерения геометрии макета при помощи лазерного сканера;

-

• опрессовка макета давлением 196,134 кПа.

Визуальный осмотр выявил незначительные недостатки макета в части изготовленной МТГО, а именно — некоторые элементы армирующего слоя были смещены (вид макета в процессе приемочных испытаний показан на рис. 3). Недостатки были устранены на месте силами испытателей, также были разработаны предложения по улучшению технологии изготовления оболочки с целью исключения подобных недочетов (смещений и заминаний) в будущем.

Рис. 3. Макет в процессе приемочных испытаний (съемка с четырех камер)

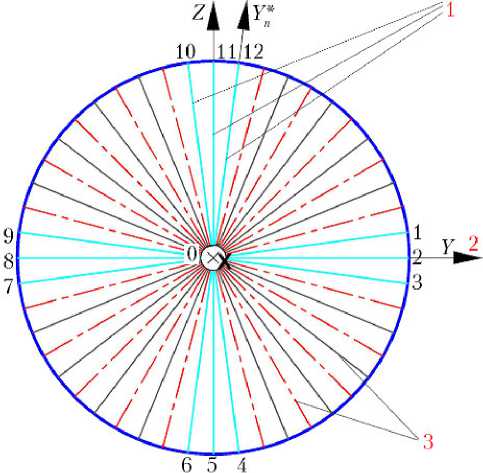

Механические измерения геометрии макета проводились при помощи механического измерителя, установленного на поверхности гермолюка макета. Измерения выполнялись в четырех основных полуплоскостях, проходящих через продольную ось макета и расположенных под углами 90 ° друг к другу, и в четырех промежуточных полуплоскостях, расположенных между основными под углами 45 ° к ним. Дополнительно измерения проводились в двух полуплоскостях, проходящих через продольную ось макета и расположенных симметрично относительно полуплоскости № 2 под углом 7,5 ° .

При подготовке к измерениям был создан шаблон (показан на рис. 4). На верхней поверхности гермолюка была нанесена окружность с обозначением полуплоскостей. Основные полуплоскости были обозначены арабскими цифрами 2, 5, 8, 11, дополнительные — цифрами 1 и 3. Промежуточные полуплоскости обозначались цифрами смежных полуплоскостей. Механический измеритель был установлен на поверхности гермолюка и выставлен соосно с ним. Была проведена вертикализация приспособления относительно поверхности гермолюка. Вертикальная штанга приспособления была выставлена и зафиксирована так, чтобы зазор между ней и боковой поверхностью макета по первой полуплоскости составлял 25 мм. При повороте приспособления относительно вертикальной оси проводились измерения зазора. Диапазон изменения зазора не превышал 15 мм. Вертикальная штанга приспособления выставлена и зафиксирована на определенном расстоянии от оси. Расстояние было измерено и составило 1 215 мм. Движок на вертикальной штанге последовательно выставлялся на высотах, соответствующих заданным в программе и методике. На каждой высоте движок со щупом последовательно выставлялся во всех полуплоскостях. В этих полуплоскостях проводились измерения длины выдвижения щупа движка при касании его острием поверхности оболочки. Полученные величины вычитались из расстояния, на котором была зафиксирована вертикальная штанга. Полученные результаты заносились в таблицу.

Рис. 4. Шаблон для проведения механических измерений геометрии макета: 1 — основные полуплоскости, в которых производятся измерения (12 шт.); 2 — ось, совпадающая с центральной осью лепестка; 3 — вспомогательные полуплоскости для дополнительных измерений

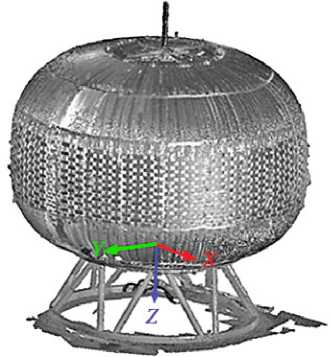

Лазерное сканирование макета было выполнено при помощи сканера Surphaser 25HSX/IR и программного обеспечения RapidForm . При подготовке к лазерному сканированию на окружающие поверхности установлены маркеры (подготовленный макет показан на рис. 5). По результатам измерений было построено облако точек оболочки и проведено сравнение с теоретическим контуром и контуром по результатам механических измерений (рис. 6). Сравнение результатов показало высокую сходимость методов измерения и близкое отклонение полученных размеров от теоретического контура.

Завершающим этапом приемочных испытаний являлась опрессовка макета. Опрессовка проводилась давлением 196,134 кПа. Во время наддува контроль нагружения осуществлялся при помощи тензодатчиков. Результаты показали, что картина нагружения соответствует теоретической, значения тензодатчиков не превышают предельно допустимых. В несколько этапов был проведен контроль спада давления. По итогам испытаний макет ТМ был допущен к испытаниям на герметичность.

Рис. 5. Подготовка макета к лазерному сканированию: 1 — оболочка; 2 — подставка; 3 — маркеры

а)

б)

Рис. 6. Облако точек (а) и 3D-модель (б), полученные по итогам лазерного сканирования

Испытания на герметичность

Целью испытаний ММ ТМ на герметичность являлась проверка герметичности МТГО и стыков МТГО с жестким отсеком. Испытания проводились методом повышения давления в барокамере и методом «вакуумирования» в вакуумной камере путем сравнения с контрольной течью.

Испытания подтвердили герметичность МТГО, выявили наличие небольшой негерметичности стыков МТГО с жестким отсеком.

По результатам испытаний разработаны и подтверждены способы поиска и устранения негерметичности ТМ, а также предложения по корректировке конструкции и технологии производства стыков МТГО с жестким отсеком.

Модальные испытания

Целью модальных испытаний являлось исследование динамических характеристик конструкции оболочки ММ ТМ в надутом состоянии.

В состав испытательного оборудования входили средства нагружения, средства измерений, система сбора и обработки измерительной информации и управления испытаниями.

Средства нагружения, предназначенные для возбуждения колебаний конструкции объекта испытаний, включали в себя электродинамический силовозбу-дитель APS-400 с усилителем мощности APS-144 , оснащенный штоком для передачи усилия, датчиком измерения усилий и приспособлениями для крепления на рабочем месте.

В качестве средств измерений использовались трехкомпонентные ICP- акселерометры типа 356В18 фирмы PCB (США). Для индикации уровня силового нагружения использовался датчик силы типа 208С02 фирмы PCB . Датчики устанавливались на поверхности макета, в т. ч. и на герметичную оболочку при помощи двустороннего монтажного скотча для исключения нарушения целостности оболочки после демонтажа датчиков. Координаты датчиков определялись при помощи лазерной линейки, углы ориентации определялись при помощи оптического квадранта.

Система сбора и обработки измерительной информации и управления испытаниями представляла собой комплекс на базе Системы модального анализа TestLab11B компании LMS (Бельгия) и управляющего крейта SCADAS III с модулями измерения типа V12.

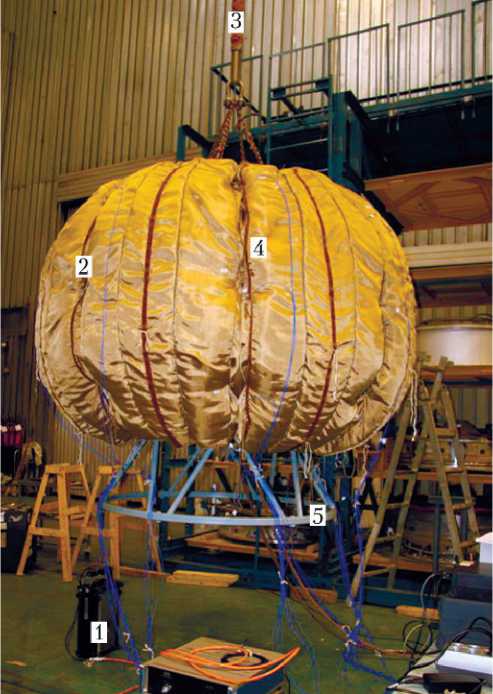

Макет во время модальных испытаний показан на рис. 7.

Рис. 7. Макет во время модальных испытаний: 1 — система сбора и обработки измерительной информации и управления испытаниями; 2 — оболочка; 3 — трос подвеса макета; 4 — датчики; 5 — подставка

Во время испытаний макет подвешивался вертикально на тросе в свободном положении. Крепление силовозбудителя осуществлялось к подставке в районе первой полуплоскости. Нагружение проводилось по трем вариантам:

-

• нагружение в поперечном направлении под углом 45 ° к плоскости симметрии ТМ (вариант 1);

-

• нагружение в поперечном направлении под углом 0 ° к плоскости симметрии ТМ (вариант 2);

-

• нагружение вдоль продольной оси ТМ (вариант 3).

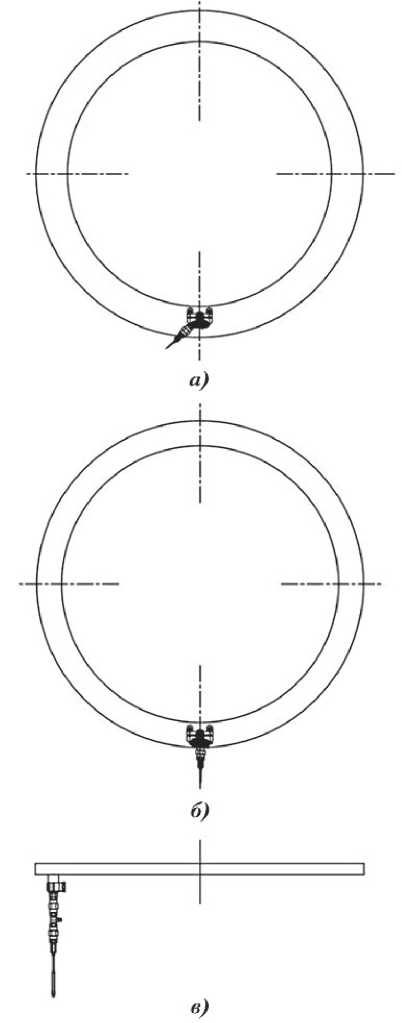

Варианты нагружения показаны на рис. 8.

В процессе испытаний обеспечивалось измерение следующих параметров:

-

• ускорений в различных точках конструкции объекта испытаний:

– в диапазоне 0,5…160,0 Гц — по частоте;

– от 0 до 20 м/с2 — по амплитуде;

-

• величины усилий от штока APS-400 :

– в диапазоне 0,5…160,0 Гц — по частоте;

– в диапазоне 0…200 Н — по амплитуде.

Рис. 8. Варианты нагружения: а — в поперечном направлении под углом 45 ° к плоскости симметрии ТМ (вариант 1), вид сверху; б — в поперечном направлении под углом 0 ° к плоскости симметрии ТМ (вариант 2), вид сверху; в — вдоль продольной оси ТМ (вариант 3), вид сбоку

При проведении модальных испытаний в соответствии с ГОСТ 30630.1.1-99 [5] определялись следующие характеристики:

-

• амплитудно-фазовые частотные характеристики (АФЧХ) отклика в точках конструкции объекта испытаний и опорного силового кольца;

-

• значения усилий возбуждения для всех режимов испытаний в ньютонах;

-

• резонансные частоты ( Q i ) конструкции объекта испытаний в герцах;

-

• формы колебаний ( fi ) объекта испытаний на резонансных частотах;

-

• значения коэффициентов демпфирования ( Z i ) в процентах от критического значения.

Для удобства анализа АФЧХ отклика ( g/N ), определяемые как отношение отклика к силе возбуждения, представлялись в одном из двух видов: амплитуда и фаза или мнимая и действительная части.

При проведении модальных испытаний для определения динамических характеристик объекта испытаний использовался резонансный метод с применением одноточечного возбуждения колебаний.

Модальные испытания проводились в соответствии с ГОСТ 30630.1.1-99 [5] поочередно одним из методов:

-

• по методу сканирующего синуса ( SineSweep ) при снятии обзорных АФЧХ (метод 100-1);

-

• по методу шагового синуса ( SteppedSine ) при определении АФЧХ (метод 100-4);

-

• по методу воздействия широкополосной случайной вибрации (метод 100-5) при снятии обзорных АФЧХ.

Максимальные значения усилий от APS-400 , прикладываемых к объектам испытаний в процессе испытаний как в продольном направлении, так и в поперечных, не превышали 200 Н.

Фактические значения амплитуд ускорений на элементах конструкции объекта испытаний, реализуемых в процессе испытаний, не превышали 20 м/с2.

Модальные испытания для каждого варианта нагружения проводились в два этапа:

-

• предварительный этап , на котором производился обзорный анализ динамических свойств объекта испытаний при гармоническом возбуждении (метод 100-1) или стохастическом возбуждении (метод 100-5);

-

• основной этап, на котором при гармоническом возбуждении методом SteppedSine (метод 100-4) проводилась регистрация резонансных зависимостей (АФЧХ) и дальнейшая обработка результатов с целью определения передаточных функций, собственных частот, форм и коэффициентов демпфирования колебаний.

Модальные испытания ТМ проводились в следующей последовательности и объеме:

-

• монтаж электродинамического длинноходового силовозбудителя APS-400 для возбуждения по варианту 1;

-

• построение обзорных зависимостей при возбуждении колебаний объекта испытаний с помощью электродинамического длинноходового силовозбудителя APS-400 по варианту 1;

-

• возбуждение колебаний объекта испытаний при различных уровнях нагружения и определение динамических характеристик для всех тонов колебаний, возбуждаемых по варианту 1;

-

• монтаж электродинамического сило-возбудителя APS-400 для возбуждения по варианту 2;

-

• построение обзорных зависимостей при возбуждении колебаний объекта испытаний с помощью электродинамического сило-возбудителя APS-400 по варианту 2;

-

• возбуждение колебаний объекта испытаний при различных уровнях нагружения и определение динамических характеристик для всех тонов колебаний, возбуждаемых по варианту 2;

-

• монтаж APS-400 для возбуждения по варианту 3;

-

• построение обзорных зависимостей при возбуждении колебаний объекта испытаний с помощью APS-400 по варианту 3 в диапазоне частот 5…100 Гц;

-

• возбуждение колебаний объекта испытаний при различных уровнях нагружения и определение динамических характеристик для всех тонов колебаний, возбуждаемых по варианту 3.

Для каждого варианта нагружения объекта испытаний оболочка макета ТМ надувалась до различных заданных значений давления воздуха в пределах 0,015…0,065 МПа (табл. 2).

Таблица 2

Значения давлений воздуха для вариантов нагружения

|

Вариант нагружения |

Значения давления наддува, МПа |

|

1-е нагружение в поперечном направлении под углом 45 ° к плоскости симметрии ТМ |

0,030; 0,050; 0,065 |

|

2-е нагружение в поперечном направлении под углом 0 ° к плоскости симметрии ТМ |

0,015; 0,030; 0,050; 0,065 |

|

3-е нагружение вдоль продольной оси ТМ |

0,030; 0,050; 0,065 |

В ходе испытаний было произведено 40 зачетных прогонов с воздействием по трем направлениям на объект испытаний и регистрацией откликов конструкции в различных частотных диапазонах с уровнями нагружения объекта испытаний от минимального до 200 Н и при разных давлениях наддува герметичной оболочки объекта испытаний в соответствии с программой и методикой испытаний.

Предварительный просмотр записей зарегистрированных сигналов показал их удовлетворительное качество и пригодность для вторичной обработки.

Оценены диапазон частот колебаний макета как жесткого целого, согласно условиям его подвеса, и нижние границы частот проявления на макете собственных тонов колебаний оболочки (табл. 3).

Таблица 3

Значения нижних границ частот проявления собственных тонов колебаний оболочки макета для характеристик тона

|

Нижняя граница частоты, Гц |

Характеристика тона |

|

21 |

Кручение оболочки вокруг продольной оси макета |

|

30 |

Колебание оболочки вдоль продольной оси |

|

50 |

Колебания оболочки вдоль поперечных осей макета |

Частоты колебаний макета как жесткого целого лежат в диапазоне 0,5…3,5 Гц. На частотах 15…17 Гц проявляется качание макета без явно выраженных упругих колебаний оболочки и силовой конструкции макета.

Значение демпфирования на первых тонах колебаний оболочки составляет не менее 5% от критического, что значительно превосходит уровни демпфирования для металлических оболочек.

Из-за отсутствия доступа акселерометры не устанавливались на элементах конструкции внутри герметичной оболочки, что существенно затруднило выделение форм собственных колебаний силовой конструкции макета. Вместе с тем, по имеющимся акселерометрам на внешней поверхности силовой конструкции определено, что основные тоны колебаний силовой конструкции макета имеют значения от 70 Гц и выше.

Заключение

В ходе экспериментальной отработки масштабного макета ТМ были подтверждены правильность выбранных проектных и компоновочных решений, разработаны методики улучшения технологии изготовления многослойной трансформируемой гермооболочки, и намечены пути решения возможных проблем при испытаниях и эксплуатации штатного изделия. Кроме того, проведенные модальные испытания, уникальные для отечественной космической промышленности, дали ценную информацию о динамических характеристиках мягких оболочек, что позволит упростить последующее проектирование и эксплуатацию крупногабаритных обитаемых трансформируемых конструкций.

В дальнейшем видится целесообразным продолжить работы по экспериментальной отработке масштабного макета и элементов оболочки ТМ. Первоочередными целями следует принять испытания силовых элементов многослойной трансформируемой гермооболочки на длительную прочность, испытания макета на стойкость к механическому нагружению и испытания макета на прочность. Проведение таких испытаний позволит получить новые данные о поведении конструкции на различных этапах эксплуатации, а также составить полную методику испытания ТМ для экспериментальной отработки будущих штатных изделий.

Список литературы Испытания макета трансформируемого модуля космических и планетных станций

- Хамиц И.И., Филиппов И.М., Бурылов Л.С., Медведев Н.Г., Чернецова А.А., Зарубин В.С., Фельдштейн В.А., Буслов Е.П., Ли А.А., Горбунов Ю.В. Трансформируемые крупногабаритные конструкции для перспективных пилотируемых комплексов // Космическая техника и технологии. 2016. № 2(13). С. 23-33.

- Годовой отчет Открытого акционерного общества "Ракетно-космическая корпорация "Энергия" имени С.П. Королёва" за 2015 год. Режим доступа: http://www. energia.ru/ru/disclose/areports/areports_2015.pdf (дата обращения 29.11.2019 г.).

- Микрин Е.А. Перспективы развития отечественной пилотируемой космонавтики (к 110-летию со дня рождения С.П. Королёва) // Космическая техника и технологии. 2017. № 1(16). С. 5-11.

- Хамиц И.И., Филиппов И.М., Бурылов Л.С., Тененбаум С.М., Перфильев А.В., Гусак Д.И. Концепция космической транспортно-энергетической системы на основе солнечного межорбитального электроракетного буксира // Космическая техника и технологии. 2017. № 1(16). С. 32-40.

- ГОСТ 30630.1.1-99. Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. М.: ИПК Издательство стандартов, 2001. Статья поступила в редакцию 23.05.2019 г. Окончательный вариант - 20.06.2019 г.