Исследование дефектов при производстве рельсов Р65 из стали К76Ф современными способами неразрушающего контроля

Автор: Карева Надежда Титовна, Судариков Михаил Викторович, Сивков Павел Анатольевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

Неразрушающий контроль рельсов - один из важнейших этапов производства, потому что он позволяет наиболее объективно определить, соответствуют ли рельсы, изготовленные по определенному технологическому процессу, необходимым требованиям. Способность выдерживать постоянные ударные нагрузки является одним из важных параметров, характеризующих долговечность эксплуатации рельсов, особенно при отрицательных температурах. Данная характеристика зависит от многих факторов, среди которых размер и характер распределения неметаллических включений, размер зерна, наличие упрочняющих частиц, равномерность их распределения и многое другое. Неразрушающие методы исследования проводятся сплошным контролем по всему сечению каждого рельса непосредственно при их производстве для предотвращения контактно-усталостных трещин и других дефектов при их эксплуатации, которые могут спровоцировать нарушение работы железнодорожного транспорта. Задачи по совершенствованию процесса выявления брака неразрушающими методами контроля остаются актуальными из-за множества воздействующих на них факторов или даже комплекса факторов. В настоящей работе представлены результаты оценки внутренних металлургических дефектов, обнаруженных с помощью неразрушающей ультразвуковой дефектоскопии в процессе производства рельсов Р65, изготовленных из стали К76Ф. Проведено электронно-микроскопическое исследование химического состава, структуры, размеров, формы, характера распределения выявленных дефектов. Они представляют собой сложные алюмосиликаты, сульфиды, окаймленные карбидами титана и ванадия, а также вкатанную при прокатке окалину. Дефекты выявлены главным образом в шейке рельсов. Это неметаллические включения, сформировавшиеся в стали при выплавке, раскислении, разливке и прокатке. Условия кристаллизации непрерывно литой заготовки способствуют образованию неметаллических включений преимущественно в ее центре, из которого при последующей прокатке формируется шейка рельса.

Неразрушающий контроль, рельсовая сталь к76ф, неметаллические включения, контактно-усталостная прочность

Короткий адрес: https://sciup.org/147233973

IDR: 147233973 | УДК: 669-1:620.179.186.192 | DOI: 10.14529/met210103

Текст научной статьи Исследование дефектов при производстве рельсов Р65 из стали К76Ф современными способами неразрушающего контроля

Российские железные дороги – одни из самых протяженных и тяжело нагруженных дорог в мире. Надежность и безопасность их работы обеспечивается в основном качеством рельсов, своевременным обнаружением дефектов верхнего строения пути, ремонтом и восстановлением. Ремонт каждого километра пути обходится ОАО РЖД в 7 млн руб., из них ~ 4 млн руб. затрачивается на ремонт рельсов. На проведение диагностики рельсового хозяйства ежегодно РЖД расходует ~ 4 млрд руб. Каждый километр рельсового пути проверяется 13,5 раз в году. В штате дефектоскопистов состоит более 9,1 тыс. чело- век [1, 2]. Сокращение этих затрат в первую очередь требует улучшения металлургического качества поставляемых отечественных рельсов: совершенствование профиля рельсов, технологии выплавки и разливки рельсовой стали, увеличение длины рельсов, позволяющее сократить количество стыков, использование термического упрочнения с помощью дифференцированной закалки [3–5]. Наличие стыков приводит к появлению ударных нагрузок. Скольжение, пластическая деформация поверхности приводят к нагреву поверхности катания рельса выше критических точек и закалке поверхностного слоя глубиной до 30–50 мкм из-за быстрого отвода

Таблица 1

Размер зерна аустенита и межпластинчатое расстояние в сорбите закалки в рельсах разных производителей

|

Производитель рельсов |

Размер зерна аустенита, мкм |

Межпластинчатое расстояние в сорбите, нм |

|

Евраз |

13,2 |

200 |

|

ПАО «ЧМК» Мечел |

18,2 |

152 |

|

Япония |

18,0 |

140 |

|

Австрия |

35,4 |

– |

|

США |

18,6 |

250 |

Критический размер усталостной трещины

Таблица 2

С помощью дифференцированной закалки с прокатного нагрева в рельсе базовой категории, например, ДТ350 (дифференцированно-упрочненные рельсы с твердостью 361–401 HB, ГОСТ Р 51685–2013), можно сформировать мелкозернистую однородную аустенитную структуру (~ 18–13 мкм, табл. 1), превращающуюся затем при охлаждении в тонкодисперсный пластинчатый сорбит (~ 150–200 нм, табл. 1) [8–10].

Увеличение степени дисперсности структуры обеспечивает более высокие характеристики сопротивления контактной усталости, в частности уменьшаются критические размеры усталостных трещин. Причем критический размер усталостной трещины рельсов ДТ 350 отечественного производства сопоставим с аналогичной характеристикой для рельсов ведущих зарубежных производителей (табл. 2) [2].

Дифференцированная закалка рельсов приводит также к уменьшению их коробления в 4,3 раза: от 1,3 мм на 1 м длины объемнозакаленного рельса до 0,3 мм [2].

Для оценки качества рельсов Р65 широко применяются различные виды неразрушаю- щего контроля, которые позволяют выявлять следующие дефекты и недопустимые отклонения:

– внутренние несплошности в головке, шейке и средней части подошвы рельса (неметаллические включения, трещины, закаты при прокатке заготовок);

-

– дефекты поверхности катания головки и основания подошвы (подповерхностные трещины, царапины);

-

– отклонения от прямолинейности рельсов в вертикальной и горизонтальной плоскостях;

-

– отклонение от формы рельсов в поперечном сечении (разнотолщинность, ромбич-ность квадрата и т. д.) [8–11].

Материал и методика исследования

Объект исследования – рельсы Р65 производства ПАО «ЧМК» из стали марки К76Ф, выплавленной в конверторе. Цифра 65 указывает массу одного метра рельса в килограммах. Состав рельсовой стали приведен в табл. 3.

Полученные на машине непрерывного литья заготовки прокатывались на рельсобалочном стане. Готовые рельсы подвергались дифференцированной закалке с температуры прокатного нагрева и правке. Они прошли контроль на ультразвуковых установках СОНОТРОН EMAT–880 (метод А), СОНОТРОН/24 (метод Б), выявляющих не-сплошности размерами от 50 мм и 2 мм соответственно [10, 11]. При превышении на де-

Химический состав стали К76Ф (масс. %) [3]

Таблица 3

|

C |

Mn |

Si |

Cr |

N |

V |

P 1 |

S 1 |

Al |

|

не более |

||||||||

|

0,71–0,82 |

0,75–1,25 |

0,2–0,6 |

не более 0,20 |

– |

0,03–0,15 |

0,020 |

0,020 |

0,004 |

Массовая доля остаточных элементов в стали не должна превышать: суммарная меди и никеля – 0,27 %; титана – 0,010 % [3].

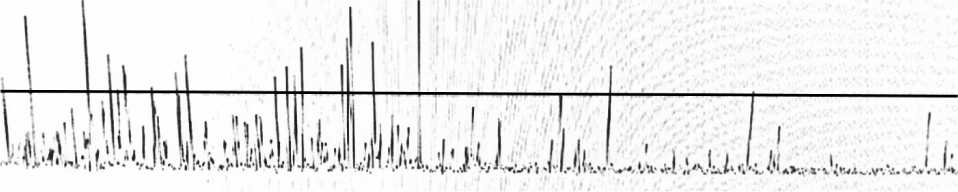

Рис. 1. Дефектограмма шейки рельса Р65, полученная методом Б (станция СОНОТРОН/24)

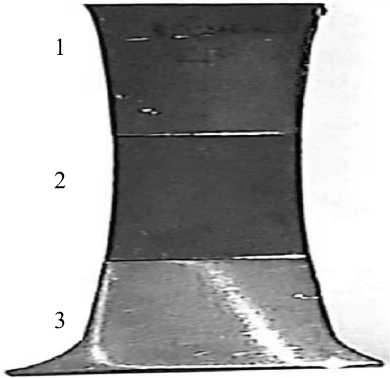

Рис. 2. Схема вырезки образцов в дефектной шейке рельса: № 1 – вблизи головки рельса, № 2 – средняя часть шейки, № 3 – нижняя часть вблизи подошвы рельса

фектограмме амплитуды отраженного сигнала более 50 % экрана сканирования (т. е. выше горизонтали на рис. 1), в рельсе фиксировалось место залегания дефекта, где затем отбиралась проба для более детального изучения. Проба разрезалась на образцы (рис. 2), которые шлифовались, полировались и травились в 4%-ном растворе азотной кислоты в этиловом спирте. Поверхность образцов изучалась с помощью сканирующего электронного микроскопа JEOL JSM-6460LV, снабженного энергодисперсионным анализатором фирмы Oxford Instruments для проведения микрорентгеноспектрального анализа. При этом оценивались форма, размеры, характер рас- пределения неметаллических включений и их химический состав.

Обсуждение результатов

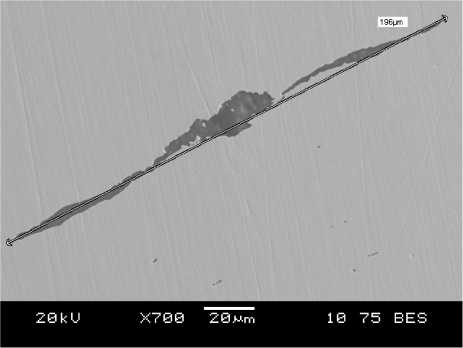

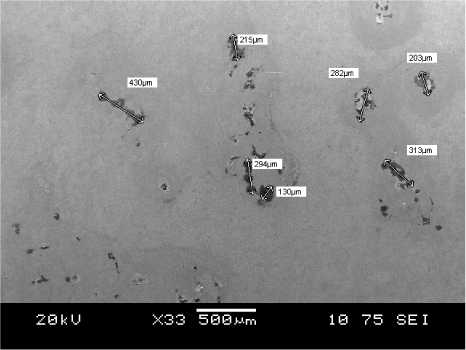

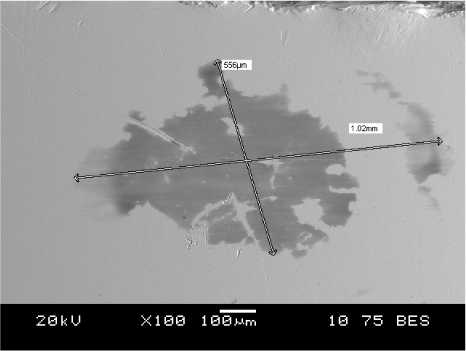

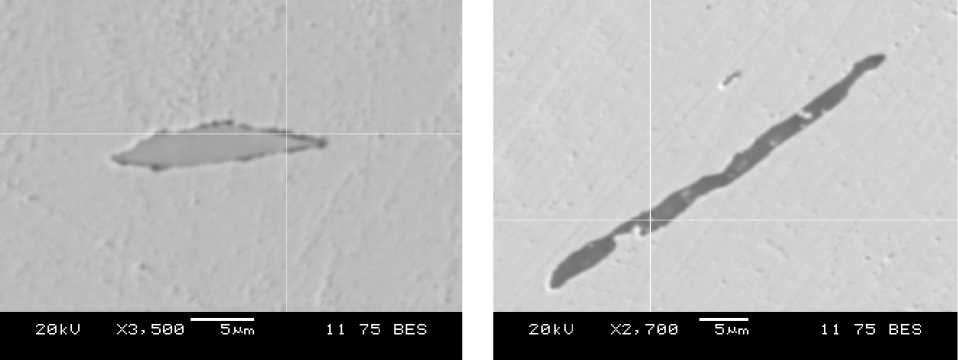

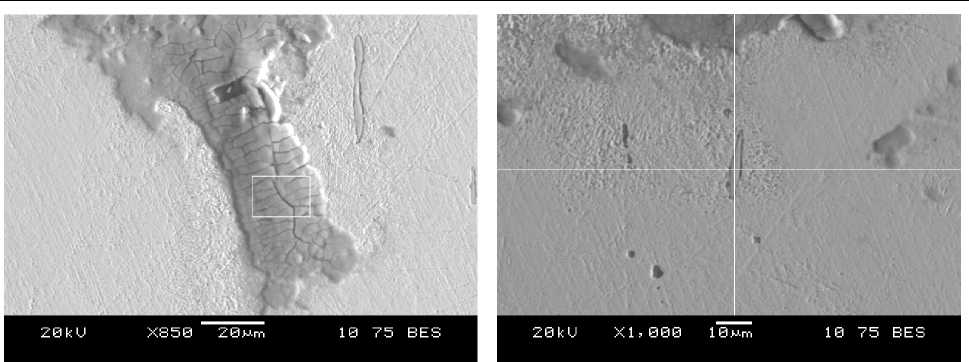

Согласно полученным электронно-микроскопическим данным дефекты шейки рельса, выявленные ранее методом ультразвукового контроля, представлены вытянутыми строчками (рис. 3а, образец № 1); цепочкой строчек размером от 100 до 200 мкм (рис. 3б, образец № 2); разорванными участками включений размером от 130 до 430 мкм (рис. 3в, г, образец № 3); а также массивными образованиями размером до 1 мм (рис. 3д, образец № 1).

б)

в)

г)

д)

Рис. 3. Формы и размеры неметаллических включений в образцах: № 1 (а, д); № 2 (б); № 3 (в, г)

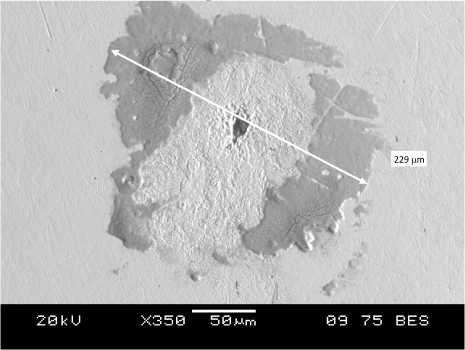

Эти дефекты состоят из неметаллических включений разной природы даже в пределах одного выделения. Так, в строчке образца № 1 разные ее участки, отмеченные светлым перекрестием и прямоугольником на рис. 4, с которых набирался рентгеновский спектр для количественного определе- ния элементного состава, образованы сложными оксидами и алюмосиликатами. Их валовой состав, рассчитанный программой обработки спектра INCA Energy, приведен в табл. 4.

В средней части шейки рельса (образец № 2) встречаются аналогичные включения, а

а)

б)

Рис. 4. Участки микрорентгеноспектрального анализа химического состава дефекта шейки рельса (образец № 1): а – место набора спектра 1; б – место набора спектра 2

Химический состав участков неметаллических включений в образцах шейки дефектного рельса Р65, масс. %

Таблица 4

|

Образец № 1 |

||||||||||||||||||||||

|

№ спектра |

O |

Na |

Mg |

Al |

Si |

S |

K |

Ca |

Ti |

Mn |

Fe |

Zr |

||||||||||

|

1 |

39,36 |

5,71 |

0 , 99 |

12,21 |

22,01 |

0,38 |

0,38 |

0,38 |

0,38 |

1,78 |

3,92 |

– |

||||||||||

|

2 |

39,53 |

1,96 |

1, 19 |

20,01 |

19,60 |

0,30 |

0,58 |

2,07 |

1,02 |

11,37 |

1,70 |

0,68 |

||||||||||

|

Образец № 2 |

||||||||||||||||||||||

|

C |

O |

Na |

Mg |

Al |

Si |

S |

K |

Ca |

Ti |

V |

Mn |

Fe |

Zr |

|||||||||

|

3 |

3,63 |

– |

– |

– |

– |

– |

14,47 |

– |

– |

0,61 |

1,29 |

33,62 |

46,38 |

– |

||||||||

|

4 |

– |

32,95 |

0,41 |

0,73 |

9,00 |

14,90 |

– |

0,55 |

1,31 |

2,60 |

– |

15,59 |

13,58 |

8,38 |

||||||||

|

Образец № 3 |

||||||||||||||||||||||

|

O |

Si |

S |

Mn |

Fe |

||||||||||||||||||

|

5 |

31,19 |

0,37 |

– |

– |

62,84 |

|||||||||||||||||

|

6 |

– |

– |

32,12 |

62,40 |

5,48 |

|||||||||||||||||

а)

б)

Рис. 5. Участки микрорентгеноспектрального анализа химического состава дефекта шейки рельса (образец № 2): а – место набора спектра 3; б – место набора спектра 4

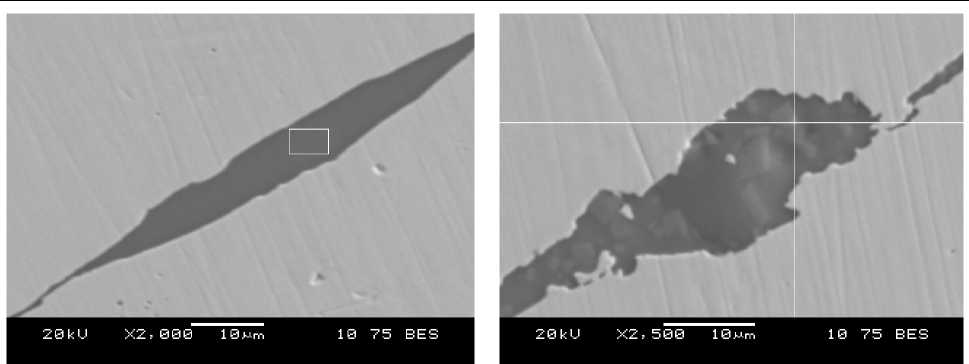

также вытянутые сульфиды марга н ц а , ок ай мленные карбидами Ti и V (те мн ые ча с ти ц ы на г ра н иц е с ул ь фи д а) ( рис . 5 , та б л. 4 ) .

В образце № 3 ( бли же к п од ош в е ре л ьс а)

выявляются массивные области оксидов железа с четкой выраженной зернистой структурой и микротрещинами (рис. 6а). В поле оксидов часто располагаются сульфиды марган-

а)

б)

Рис. 6. Участки микрорентгеноспектрального анализа химического состава дефекта шейки рельса (образец № 3): а – место набора спектра 5; б – место набора спектра 6

ц а, п о к ра ям к отор ых р а с п ре де ле ны к а р б и дные фазы (рис. 6б, табл. 4).

Наиболе е опа с н ыми с то чк и зре н и я к о нтактно- ус талос тн ых ра зр у ш е н и й ре льс ов я в л яю тс я с т рочк и тв е рд ы х тру д н од е ф орми руе- мы х в ыс о к огли н оз е ми с т ых ок с ид н ых в ключений с содержанием Al 2 O 3 боле е 5 0 % [12]. С огл а с н о [ 13 ] э ти ча с ти ц ы с п ос о б с тв у ю т раз в и ти ю сд в и говы х н а п ря же н и й в ма три це, с у ще с тв е н н о пон и жаю щ и х жи зн е н н ый ре с у р с эксплуатируемых р е льс о в . В д а н н ой ра б оте в ше й к е д ефе к тных ре л ьсов та к и е в к л ю че н и я о б н а ру жи вали с ь . Их разм еры н е в е лик и , но о ни в с треча ю т с я в в и д е с к оп ле н и й , в ели чи н а кот оры х с та н ов и тс я д ос т а точн ой д ля ре аги р ования ультразвукового датчика.

Де ф е к то гра мм ы ш е йк и р е льс а с н едопус ти мым п ревы ше н и е м а мпли ту д ы отра ж е н н ог о зв у к ов ого с и гн а ла фи к с ировали с ь п ри ме рно в 80 % с лу ча е в в с е х от б рак ов а н н ых у льтра зву ковы м к он троле м р е л ьс о в . У с лов и я к ри с та л л и з ац ии неп ре ры в но ли т ой за готов к и с е че н ием 300 × 360 м м сп ос обству ю т об ра зов а н и ю немета л ли чес к и х вк лю ч ен и й п ре и му щ е с тв ен н о в ее ц е н тре , и з к оторого п ри п ос ле д у ю ще й п рок атк е и ф орми ру е тс я ш е й к а ре ль с а.

При эксплуатации рельсов может наблюдаться их разрушение из-за расслоений в шейке (в классификаторе дефектов это 5-я группа [10]). Однако, как показывают длительная эксплуатация рельсов и полигонные испытания на экспериментальном кольце ВНИИЖТ, основную массу рельсов изымают по причине контактно-усталостных повреждений их головки [6, 14, 15].

Заключение

В процессе производства рельсов из стали К76Ф с помощью ультразвукового контроля выявлены дефекты главным образом в их шейке. Это неметаллические включения, сформировавшиеся в стали при выплавке, раскислении и разливке. Согласно выполненному электронно-микроскопическому исследованию они представляют собой сложные алюмосиликаты, сульфиды, окаймленные карбидами титана и ванадия, а также вкатанную при прокатке окалину.

Применяемая в производстве ПАО «ЧМК» рельсов схема выявления внутренних дефектов методом ультразвукового контроля достаточно эффективна. Однако для определения более полной картины распределения дефектов целесообразно использовать дополнительную секцию наклонных датчиков для головки рельса.

Список литературы Исследование дефектов при производстве рельсов Р65 из стали К76Ф современными способами неразрушающего контроля

- Воробьев, В.Б. Основные достижения в области улучшений условий эксплуатации рельсов и рельсовых скреплений за 2006-2011 гг. / В.Б. Воробьев // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. докл. – Екатеринбург: Изд-во ОАО «Уральский институт металлов», 2012. – с. 8-22

- Ермаков, В.М. Роль металлопродукции в системе ведения путевого хозяйства / В.М. Ермаков // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. докл. – СПб.: Изд-во ПГУПС, 2012. – С. 25–34.

- Павлов, В.В. Выбор технологических параметров термической обработки рельсов / В.В. Павлов // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. докл. – Екатеринбург: Изд-во ОАО «УИМ», 2009. – С. 106–113.

- Гольдштейн, М.И. Специальные стали / М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. – М.: Металлургия, 1985. – 408 с.

- Полухин, П.И. Прокатка и термическая обработка железнодорожных рельсов / П.И. Полухин, Ю.В. Грудина, Е.Я. Зарвин. – М.: Металлургия, 1962. – 431 с.

- Поляков, В.В. Основы технологии производства железнодорожных рельсов / В.В. Поляков, А.В. Великанов. – М.: Металлургия, 1990. – 416 с.

- Эволюция структурно-фазовых состояний металла рельсов при длительной эксплуатации / В.Е. Громов, О.А. Перегудов, Ю.Ф. Иванов и др. – Новосибирск: Изд-во СО РАН, 2017. – 164 с.

- ГОСТ Р 51685–2013. Рельсы железнодорожные. Общие технические условия. – М.: Стандартинформ, 2014. – 156 с.

- Рабовский, В.А. Вопросы нормативного обеспечения рельсового производства / В.А. Рабовский // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. докл. – СПб.: Изд-во ОАО «УИМ», 2015. – С. 101–107.

- СТО РЖД 1.15.004–2009. Объекты инфраструктуры железнодорожных дорог. – М.: Изд-во НИИ мостов и дефектоскопии Федерального агентства железнодорожного транспорта, 2009. – 15 с.

- Макаров, А.А. Дефектоскопия рельсов. Формирование и анализ сигналов. Кн. 1: Основы / А.А. Макаров, Е.А. Кузнецова. – СПб.: Изд-во КультИнформПресс, 2010. – 292 с.

- Гарбер, А.К. Анализ термодинамики процессов раскисления и оптимизация технологии внепечной обработки рельсовой стали: автореф. … канд. техн. наук. – М.: Изд-во ОАО «МЗЭ», 2009. – 26 с.

- Павлов, В.В. Взаимодействие системы «металлическая матрица – неметаллическое включение» в рельсовой стали / В.В. Павлов, Л.В. Корнева // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. докл. – Екатеринбург: Изд-во ОАО «УИМ», 2010. – С. 76–81.

- Рейхарт, В.А. Основные результаты полигонных испытаний рельсов на экспериментальном кольце ВНИИЖТ / В.А. Рейхард, Я.А. Джанполадова // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. докл. – Екатеринбург: Изд-во ОАО «УИМ», 2010. – С. 47–54.

- Металловедение и термическая обработка стали: справ. / под ред. М.Л. Бернштейна, А.Г. Рахштадта. – 3-е изд., перераб. и доп. – М.: Металлургия, 1983. – Т. III. – 216 с.