Исследование деформационно-прочностных свойств пленок эластомера Ф-40C при термообработке инфракрасным излучением

Автор: Сафонов В.Н., Ли Р.И.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в агропромышленном комплексе

Статья в выпуске: 1 (1), 2014 года.

Бесплатный доступ

Рассмотрены преимущества терморадиационного способа термообработки. Приведены методика и результаты исследований деформационно-прочностных свойств пленок эластомера Ф-40С при термообработке инфракрасным излучением. По результатам исследований выбран оптимальный режим термообработки.

Эластомер, термообработка, инфракрасное излучение, деформация, прочность

Короткий адрес: https://sciup.org/14769934

IDR: 14769934 | УДК: 621.822.6.004.67:668.3:631.3.02

Текст научной статьи Исследование деформационно-прочностных свойств пленок эластомера Ф-40C при термообработке инфракрасным излучением

Эластомер, термообработка, инфракрасное излучение, деформация, прочность

Еlastomer, heat treatment, infrared radiation, deformation, breaking strength

Рассмотрены преимущества терморадиационного способа термообработки. Приведены методика и результаты исследований деформационно-прочностных свойств пленок эластомера Ф-40С при термообработке инфракрасным излучением. По результатам исследований выбран оптимальный режим термообработки.

Were described advantages of thermoradiation heat treatment.

Were described methods and researches results of deformation and strength properties of the elastomer films F-40C during the heat treatment infrared radiation. According to the research was selected the optimal thermal treatment.

Для термообработки полимерных покрытий на сегодняшний день используют в основном два способа - терморадиационный (инфракрасный) и конвективный.

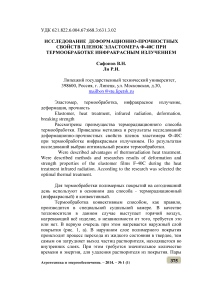

Термообработка конвективным способом, как правило, производится в специальной сушильной камере. В качестве теплоносителя в данном случае выступает горячий воздух, нагревающий всё изделие, в независимости от того, требуется это или нет. В первую очередь при этом нагревается наружный слой покрытия (рис. 1, а). В наружном слое полимерного покрытия происходит процесс перехода из жидкого состояния в твердое, тем самым он затрудняет выход частиц растворителя, находящегося во внутренних слоях. При этом требуется значительное количество времени и энергии, для удаления растворителя из покрытия. Пары растворителя, выходя из внутренних слоев, нарушают сплошность наружного, отвержденного слоя и формируют пористость покрытия, ухудшая тем самым его качественные показатели.

Рис. 1. Процесс сушки при различных способах термообработки: а- конвективный способ термообработки; б-терморадиационный(инфракрасный) способ термообработки

В процессе инфракрасной термообработки нагрев поверхностей происходит посредством излучения, проникающего сквозь слои покрытия и поглощаемого, по большей части, металлом подложки. Нагрев покрытия происходит сначала с внутренних слоёв, как показано на рис. 1, б. Отсюда следует, что выходу растворителя из покрытия ничего не препятствует, что сокращает время сушки и положительно сказывается на качестве покрытия. Так же, инфракрасный способ термообработки характеризуется более высоким темпом нагрева поверхности.

Способ термообработки инфракрасным излучением по сравнению с сушкой конвективным способом отличается компактностью установок, низкими энергозатратами и себестоимостью.

Цель настоящих исследований - определение деформационно-прочностных свойств пленок эластомера Ф-40С и оптимального режима отверждения при термообработке терморадиационным способом.

В процессе исследования деформационно-прочностных свойств пленок эластомера Ф-40С определяли прочность при одноосном растяжении пленок σ р , относительное удлинение ε р [1].

Методика исследования была частично заимствована из работы[2], в которую были внесены изменения, обусловленные иным способом термообработки.

В качестве образцов изготавливали пленки прямоугольной формы, размером 60 х 15 х 0,15 мм, а расчетная длина образца составляла – 40 мм. При изготовлении пленок в качестве подложки использовали пластину из стали 3 размерами 200 х 160 х 4 мм. Для обеспечения формы и геометрических размеров пленки использовали рамку-трафарет размерами 200 х 160 х 0,8 мм из стали 3 с тремя окнами для пленок. Длина и ширина окон соответствовали геометрическим размерам плёнки. На стальную подложку клали лист пищевой фольги ГОСТ 745-2003 размерами 200 х 160 х 0,11 мм и устанавливали рамку-трафарет, которую скрепляли с подложкой шестью болтовыми соединениями. Болтовые соединения были использованы с целью исключения затекания материала под рамку, а так же для последующего закрепления рамки с подложкой на штативе. Далее рамку заполняли эластомером Ф-40С, нанося слои волосяной кистью № 5. Отвержденные образцы кондиционировали при стандартной атмосфере 23 0С в течение 16 ч [3]. Размеры образцов по длине и ширине находились в пределах ± 0,1 мм.

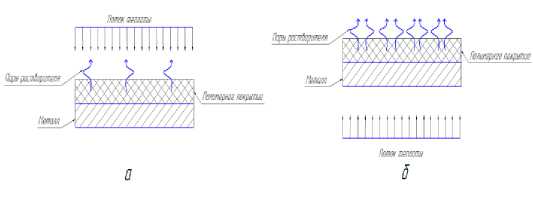

Термообработку образцов производили про помощи установки показанной на рис. 2. Она состояла из двух инфракрасных излучателей состоящих из отражателей с лампами QTS мощностью 750 Вт, установленных на специальных опорах. Рамка-трафарет в сборе с подложкой была закреплена на штативе напротив излучателей. Температура на поверхности пленок контролировалась пирометром ADA TemPro 550.

Рис. 2. Установка для терморадиационной термообработки:1 – инфракрасный излучатель; 2 – рамка-трафарет в сборе с подложкой; 3 – штатив

Образцы испытывали на разрывной машине ИР 5047-50 с одновременной записью диаграммы «нагрузка-деформация». Нагружение образцов осуществляли с постоянной скоростью 50 мм/мин

Далее определяли прочность пленок а р и относительное удлинение Е р по следующим формулам:

σ

р

F Р

AH ’

где F p - разрушающая нагрузка, Н; а н - площадь поперечного сечения пленки, мм2 [4].

ε = o ⋅100

д lo ’ где io - расчетная длина пленки, мм; ai0 - приращение длины пленки при разрушении, мм

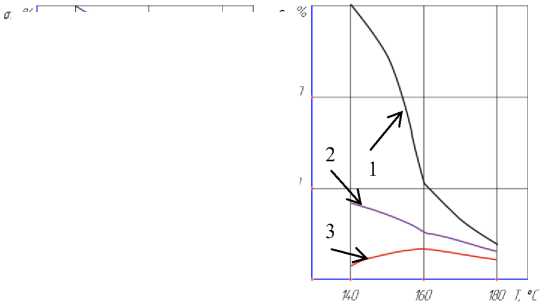

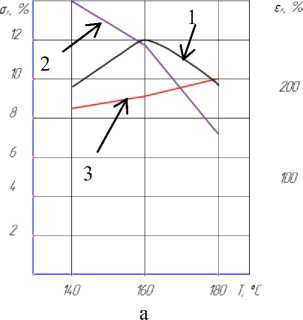

Результаты исследования, показаны на рис. 3.

б

Рис. 3. Зависимость прочности σ р (а) и деформации ε р

(б)пленок композиции эластомера Ф-40 от температуры отверждения т и времени отверждения t :1 - время термообработки t =1 ч.; 2 - время термообработки t =2 ч.; 3 -время термообработки t =3 ч.

По графику(рис. 3, а) максимальная прочность ° р = 13-9 МПа соответствует режиму термообработки, при котором температура т = 140 с а время t = 2 ч . . Деформация при данном режиме(рис. 3, б) составила 8 р = 82% . Полученная прочность в 1,42 раза больше чем при оптимальном режиме конвекционной термообработки, полученном в работе[5], а величина деформации практически аналогична величине полученной в работе[5] и является приемлемой, следовательно данный режим можно назвать оптимальным.

Выводы. Применение терморадиационного способа термообработки является перспективным направлением повышения эффективности эластомера Ф-40С и позволяет:

-

1. Ли, Р. И. Восстановление неподвижных соединений подшипников качения сельскохозяйственной техники

полимерными материалами [Текст]: дис ... докт. техн. наук. / Ли Р. И. – М., 2001, – 340 с.

-

2. Машин Д.В. Повышение эффективности восстановления посадочных отверстий в корпусных деталях сельскохозяйственной техники композицией на основе эластомера Ф-40С[Текст]: дисс... канд. техн. наук./ Машин Д.В – Мичуринск, 2013, - 149 с.

-

3. ГОСТ 12423-66. Пластмассы. Условия кондиционирования и испытания образцов (проб) [Текст]. – М.: Изд-во стандартов, 1989. – 6 с.

-

4. ГОСТ 14236-81. Пленки полимерные. Метод испытания на растяжение [Текст]. – М.: Изд-во стандартов, 1982. – 10 с.

-

5. Кирсанов Ф. А. Оптимальный режим термической обработки модификации эластомера Ф-40 для восстановления корпусных деталей [Текст] / Ли Р. И., Машин Д. В., Кирсанов Ф. А., Колесников А. А., // Вестник МичГАУ. – 2013. – № 3. – С. 80-83

Список литературы Исследование деформационно-прочностных свойств пленок эластомера Ф-40C при термообработке инфракрасным излучением

- Ли, Р. И. Восстановление неподвижных соединений подшипников качения сельскохозяйственной техники полимерными материалами : дис.. докт. техн. наук./Ли Р. И. -М., 2001, -340 с.

- Машин Д.В. Повышение эффективности восстановления посадочных отверстий в корпусных деталях сельскохозяйственной техники композицией на основе эластомера Ф-40С: дисс.. канд. техн. наук./Машин Д.В -Мичуринск, 2013, -149 с.

- ГОСТ 12423-66. Пластмассы. Условия кондиционирования и испытания образцов (проб) . -М.: Изд-во стандартов, 1989. -6 с.

- ГОСТ 14236-81. Пленки полимерные. Метод испытания на растяжение . -М.: Изд-во стандартов, 1982. -10 с.

- Кирсанов Ф. А. Оптимальный режим термической обработки модификации эластомера Ф-40 для восстановления корпусных деталей /Ли Р. И., Машин Д. В., Кирсанов Ф. А., Колесников А. А.,//Вестник МичГАУ. -2013. -№ 3. -С. 80-83