Исследование фактического значения времени вакуумирования мерной емкости эжектором

Автор: Савчук С.И., Умеров Э.Д.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Механика

Статья в выпуске: 4 т.25, 2025 года.

Бесплатный доступ

Введение. В промышленности широко распространен процесс получения технологического вакуума с помощью эжекторов, использующих кинетическую энергию струи сжатого воздуха. Выбор необходимой модели эжектора, а при создании поля эжекторов также и их количества, осуществляется исходя из соответствия характеристик эжектора основным параметрам проектируемого технологического процесса. Одной из важных характеристик эжектора, существенно влияющих на повышение производительности всей вакуумной системы в целом, является время вакуумирования мерной (тарированной) емкости. При этом в технической литературе данный параметр приводится не при максимальной глубине вакуума, производимого эжектором, и не при соответствующей этому значению величине питающего давления, а при некоторых, не вполне определенных параметрах, называемых изготовителями эжекторов оптимальными. В таких случаях невозможно точно оценить фактическое значение важного критерия. В связи с этим цель данной работы — путем экспериментальных исследований установить фактическое значение времени вакуумирования мерной (тарированной) емкости для различных типов эжекторов. Материалы и методы. Экспериментальные исследования проводились на специально спроектированном и изготовленном авторами стенде, позволяющем изучать различные параметры вакуумных эжекторов. В частности, стенд дает возможность установить точное время вакуумирования мерной емкости эжекторами, имеющими диаметр сопла от 0,1 до 4,0 мм при величине питающего давления, обеспечивающего максимальную глубину вакуума для каждой исследуемой модели. Исследования проводились с использованием наиболее популярных вакуумных эжекторов семейств VEB, VEBL, VED и VEDL производства Camozzi при заранее определенной, точно заданной величине входного питающего давления для каждого типоразмера эжектора. Фактические значения времени вакуумирования при наибольшей глубине вакуума для каждого эжектора определялись экспериментально. Результаты исследования. Установлено, что производительность эжекторов серий VEB, VEBL, VEDL и VED отличается от данных, приведенных в каталоге фирмы-изготовителя. Необходимое время для достижения максимальной глубины вакуума каждого из эжекторов превышает на 25–40 % приведенные производителем данные, и эта «погрешность» сказывается в итоге на производительности вакуумной системы. Обсуждение. Экспериментальные данные показали, что отличие действительных значений времени вакуумирования мерной емкости от значений, приведенных в каталогах фирмы-изготовителя эжекторов, объясняется тем, что при проведении соответствующих испытаний изготовитель ориентируется не на максимальную глубину вакуума, создаваемую эжектором, а на глубину вакуума, создаваемую неким «оптимальным» (формулировка изготовителя) значением питающего давления. Практически во всех рассмотренных авторами статьи случаях это «оптимальное» питающее давление производило вакуум, глубина которого отличалась от максимальной. В этой связи представляется целесообразным вводить корректировку величины входного питающего давления для достижения максимальной глубины вакуума для каждого типа эжектора. Заключение. Полученные значения времени создания вакуума в одном литре объема при максимальной глубине вакуума, производимого эжектором, позволяют осуществлять более точный выбор вакуумных эжекторов в зависимости от решаемых технологических задач, обеспечить наибольшую эффективность и экономичность автоматизированных вакуумных систем. Результаты исследований могут быть использованы всеми фирмами-изготовителями эжекторов для корректировки их базовых каталогов и соответствующих рекомендаций по применению этих изделий. Дальнейшие исследования в этой области будут направлены на изучение точности геометрических форм поверхности канала эжектора, чистоты обработки и технологии их производства, влияющие на прохождение воздушного потока.

Глубина вакуума, вакуумный эжектор, мерная емкость, питающее давление эжекторов

Короткий адрес: https://sciup.org/142246622

IDR: 142246622 | УДК: 531.788 | DOI: 10.23947/2687-1653-2025-25-4-2156

Текст научной статьи Исследование фактического значения времени вакуумирования мерной емкости эжектором

Оригинальное эмпирическое исследование

Original Empirical Research

Investigation of the Actual Value of the Vacuum Time of a Measuring Vessel by Ejector

Sergey I. Savchuk ® , Ervin D. Umerov H

Crimean Engineering and Pedagogical University named after Fevzi Yakubov, Simferopol, Republic of Crimea H Ervin777@yandex. ru

Introduction . In industry, the process of obtaining technological vacuum using ejectors that utilize the kinetic energy of a jet of compressed air is widely used. The selection of the required ejector model, as well as their number (when creating a field of ejectors), is performed proceeding from the compliance of the ejector characteristics with the key parameters of the designed process technology. One of the most important characteristics of an ejector, significantly affecting the overall performance of the vacuum system, is the evacuation time of the graduated (calibrated) container. However, in technical literature, this parameter is not specified for the maximum vacuum depth produced by the ejector, nor for the corresponding supply pressure, but for certain, less-defined parameters, referred to as optimal by ejector manufacturers. In such cases, it is impossible to accurately estimate the actual value of an important criterion. Therefore, the objective of this work is to experimentally determine the actual value of the vacuum time of a graduated (calibrated) vessel for various types of ejectors.

Materials and Methods. Experimental studies were performed on a stand specifically designed and manufactured by the authors, which made it possible to study various parameters of vacuum ejectors. In particular, the stand provided establishing the exact time of vacuuming a measuring vessel using ejectors with a nozzle diameter from 0.1 to 4.0 mm at a supply pressure value that induced the maximum vacuum depth for each model under study. The research was carried out using the most popular vacuum ejectors of the VEB, VEBL, VED and VEDL families manufactured by Camozzi at a pre-determined, precisely set input supply pressure for each ejector size. The actual values of the vacuum time at the highest vacuum depth for each ejector were experimentally determined.

Results . It has been established that the performance of VEB, VEBL, VEDL, and VED series ejectors differs from that stated in the manufacturer's catalog. The time required to reach maximum vacuum for each ejector exceeds the manufacturer's specifications by 25-40%, which impacts the performance of the vacuum system.

Discussion. The experimental data have shown that the actual values of the vacuum time of the measuring vessel differ from the values given in the catalogs of manufacturers of ejectors. This difference is explained by the fact that when conducting appropriate tests, manufacturers are guided not by the maximum vacuum depth created by the ejector, but by the vacuum depth created by a certain “optimal” (the wording of the ejector manufacturer) value of the supply pressure. In almost all the cases considered by us, this “optimal” supply pressure produced a vacuum, whose depth differed from the maximum. In this regard, it seems advisable to adjust the value of the inlet supply pressure to attain the maximum vacuum depth for each type of ejector.

Conclusions . The results of the obtained values of the vacuum creation time in one liter of volume at the maximum depth of the vacuum produced by the ejector provide a more accurate selection of vacuum ejectors depending on the required process tasks, ensure the greatest efficiency and cost-effectiveness of automated vacuum systems. The research results can be used by all ejector manufacturers to adjust their basic catalogs and appropriate recommendations for the use of these products. Further research will be conducted to study the accuracy of the geometric shapes of the surface of the ejector channel, the purity of processing, and their production technology, which affect the passage of air flow.

Введение. Развитие промышленности, постоянное совершенствование технологических процессов, внедрение инноваций в производство обуславливают все более широкое применение вакуума для перемещения деталей роботами и манипуляторами на участках сборки, конвейерных линиях, при напылении металлов в среде вакуума и т.д. Перемещение и позиционирование деталей сложной формы, особенно таких, как фольга или бумага, без применения вакуумных присосок не представляется возможным.

Ключевым параметром вакуумного эжектора выступает величина питающего давления. Его оптимальное значение обеспечивает глубокий вакуум, что создает условия для достижения максимальной эффективности устройства. Таким образом удается добиться высокой производительности вакуумной присоски, являющейся ключевым элементом вакуумной системы, где энергетические затраты сводятся к минимальному уровню.

В исследовании, представленном в работе [1] , группа авторов рассматривала вакуумные эжекторы с различными конструктивными особенностями. Для проведения экспериментов использовался специализированный вакуумный стенд, при помощи которого измерялась величина создаваемого вакуума в зависимости от питающего давления на входе. Было установлено, что приведенные в каталогах фирм-производителей эжекторов данные о рекомендуемых значениях питающего давления отличаются от фактических значений, полученных экспериментальным путем.

Как правило, рекомендуемые фирмами-изготовителями эжекторов значения питающего давления не позволяют максимально полно использовать возможности изготавливаемых ими эжекторов, то есть рекомендуемые в каталогах значения «оптимального» питающего давления не обеспечивают получение максимальной глубины вакуума, которую может создать каждый рассматриваемый эжектор. Это снижает производительность устройства и, как следствие, уменьшает эффективность его исполнительного органа — присоски. Глубина вакуума, создаваемого эжектором, оказывает значительное влияние на технологическое время рабочего цикла. Чем более глубокий вакуум создает эжектор, тем короче технологическое время срабатывания присоски, тем быстрее работает участок, оснащенный вакуумной техникой. Выявление этого факта послужило поводом для продолжения экспериментальных исследований по определению времени создания вакуума различной глубины в одном литре объема мерной емкости при заданной величине питающего давления. Данный параметр вполне можно считать темпом работы эжектора, отражающим скорость срабатывания системы «эжектор — присоска» и напрямую влияющим на технологическое время работы этой пары. Он также приведен в каталогах фирм-изготовителей и напрямую влияет на работу вакуумной присоски и обеспечение гарантированной удерживающей силы.

Следует особо отметить, что эксперименты по определению времени вакуумирования мерной емкости проводились при заранее полученной величине питающего давления [1] , которое обеспечивало максимальную глубину вакуума, производимую эжектором. Данная величина питающего давления устанавливалась на входе в эжектор в начале эксперимента.

В настоящее время известны эжекторы различных типов, которые используются в сверхзвуковых [2] , паровых [3] , холодильных [4] и других системах. Также имеются двухступенчатые эжекторы, применяемые в гидродинамике [5] и системах охлаждения [6] , они позволяют в динамическом режиме управлять давлением, что повышает производительность производственного процесса.

Проведенные ранее исследования позволили разработать аналитический метод прогнозирования течения воздушного потока в сверхзвуковом воздушном эжекторе [7] , была выдвинута теория о его скорости, сделан численный анализ работы эжектора [8] , экспериментальным путем получены результаты его производительности [9] , изучено с помощью вычислительной гидродинамики влияние отклонения первичного сопла на производительность эжектора [10] , рассмотрено воздействие волны Маха на формирование границы движущегося потока в устройстве [11] , сформулирована теория смешивания потоков [12] и т.д.

Имеется большое количество исследований, в которых показано применение различных видов как вакуумных эжекторов [13] , так и вакуумной техники [14] . В работе [15] авторами раскрыты теоретические основы вакуума и их физическая сущность [16] . Однако практическим возможностям применения вакуума уделено очень мало внимания.

Автор в работе [17] рассматривает особенности применения сжатого воздуха в пневматических элементах, в [18] показаны результаты экспериментальных исследований с улучшенными характеристиками сопла эжектора, а в [19] представлен процесс моделирования воздушных потоков. Однако в современной научной и технической литературе практически не уделяется внимания вопросам, касающимся изучения параметров вакуумных эжекторов. Информация об их параметрах содержится в основном лишь в специализированных изданиях, например, в каталогах компаний, занимающихся производством вакуумной техники, таких как Schmalz, Festo, Camozzi, SMC и другие.

Учитывая все вышеизложенное, авторы поставили перед собой цель — путем экспериментальных исследований установить фактическое значение времени вакуумирования мерной (тарированной) емкости для различных типов эжекторов.

Материалы и методы. Авторы ранее, в работе [1] , исследовали вакуумные эжекторы при различном входном питающем давлении, регистрируя достигаемую величину глубины вакуума. После установления предельной величины вакуума при заданном питающем давлении были проведены измерения времени достижения вакуума в объеме, равном одному литру. Полученные данные могут быть использованы для оптимизации параметров вакуумной системы и повышения ее производительности.

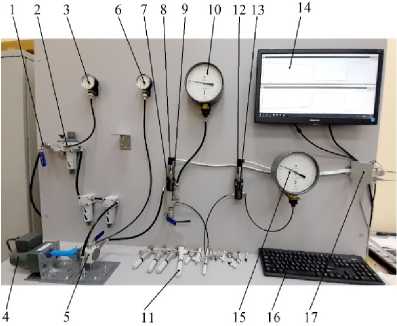

Для проведения экспериментальных исследований был использован специальный стенд [20] , фото которого представлено на рис. 1.

Рис. 1. Экспериментальный стенд:

1 — кран шаровой; 2 — блок воздухоподготовки; 3 — входной контрольный манометр;

4 — мотор-редуктор с электронным управлением; 5 — регулятор давления с запорным краном;

6 — контрольный манометр; 7, 13 — тройники пневматические; 8 — датчик избыточного давления МИДА-ДИ-15;

9 — раздаточный блочный коллектор; 10 — манометр деформационный образцовый; 11 — исследуемый вакуумный эжектор; 12 — датчик абсолютного давления МИДА-ДА-15; 14 — монитор; 15 — вакууметр деформационный образцовый (класс точности 0,4); 16 — клавиатура компьютера; 17 — устройство связи МИДА-УС-410

В ходе проведенных исследований [1] фиксировались значения максимальной глубины вакуума, создаваемого эжектором в зависимости от входного питающего давления. В дальнейшем данные параметры были определены в качестве отправных значений при проведении серии экспериментов, направленных на установление временного интервала создания вакуума в объеме, равном одному литру.

Для проведения данной части эксперимента была спроектирована и изготовлена специальная герметичная емкость (рис. 2), оснащенная фитингами и запорной арматурой для возможности подключения ее к стенду и испытуемым эжекторам. Объем емкости был тщательно измерен сертифицированными средствами измерения, он равен 1000,03 мл.

Перед началом каждого эксперимента для всех эжекторов устанавливалось входное питающее давление, обеспечивающее максимальную глубину вакуума. Величина этого давления соответствовала экспериментальным данным, приведенным в работе [1] , и устанавливалась при помощи контрольного манометра 10 и датчика давления 8 (рис. 1).

Рис. 2. Мерная емкость:

1 — мерная емкость; 2 — исследуемый вакуумный эжектор; 3 — шаровой кран;

4 — линия вакуума эжектора; 5 — линия входного давления эжектора;

6 — линия вакуума емкости; 7 — запорный шаровой кран

Механика

Мерная емкость 1 позволяет подключать к ней любые эжекторы, которые можно подсоединить к технологическому оборудованию при помощи ПХВ-трубок диаметром от 4 до 10 мм. По линии входного питающего давления 5 исследуемые эжекторы 2 подключаются к раздаточному коллектору 8 (рис. 1). По линии вакуума 4 исследуемые эжекторы подключаются к запорному крану 7, установленному непосредственно на мерной емкости 1. Мерная емкость 1 подключена линией вакуума 6 к тройнику 13 (рис. 1). Воздушный кран 3 соединяет мерную емкость с атмосферой.

Эксперимент проводился в следующем порядке. Воздушный кран 3 и запорный кран 7 закрывались. Затем исследуемый эжектор подключался к специализированному стенду, где на входе устанавливалось питающее давление, величина которого гарантировала достижение наибольшей глубины вакуума, после чего открывался запорный кран 7 и начиналось опустошение мерной емкости. Признаком полного опустошения являлось достижение в ней устойчивой глубины вакуума, что фиксировалось вакуумметром 12 и датчиком абсолютного давления 15 (рис. 1). После фиксации показаний приборов мерная емкость вновь заполнялась воздухом при атмосферном давлении, для чего закрывался запорный кран 7 и открывался воздушный кран 3.

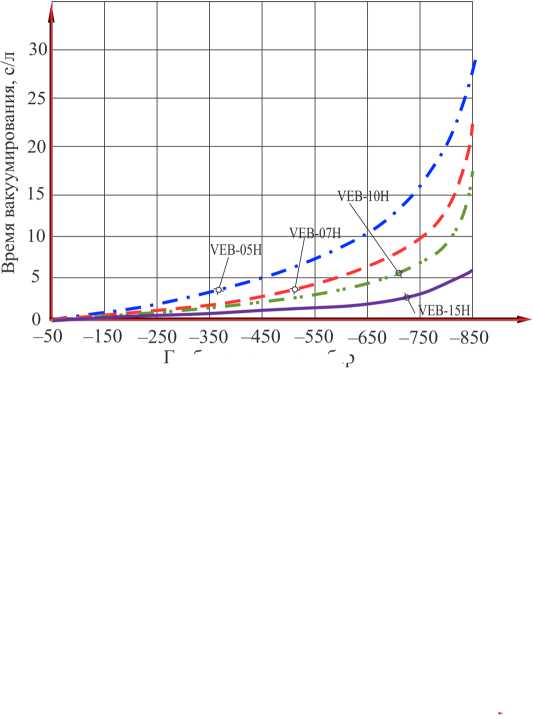

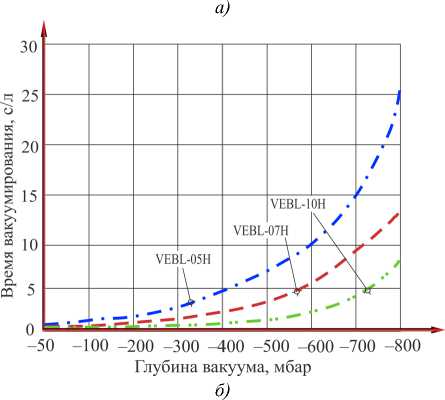

Результаты исследования. На рис. 3–6 представлены диаграммы зависимости времени достижения глубины вакуума в одном литре объема от величины питающего давления для различных типов эжекторов. В таблицах 1–4 приведены данные питающего давления и глубины вакуума, полученные экспериментальным путем и предоставленные в каталоге фирмы-изготовителя.

Глубина вакуума, мбар

Рис. 3. Диаграммы зависимости времени создания вакуума в одном литре объема для эжекторов серии VEB: а — по данным авторов; б — по данным каталога фирмы

На рис. 3 приведены диаграммы зависимости времени вакуумирования мерной емкости для эжекторов серии VEB, полученные авторами (слева) и содержащиеся в каталоге изготовителя (справа). В таблице 1 приведены значения питающего давления, при котором были получены оптимальные значения величины глубины вакуума, также указаны рекомендуемые производителем значения оптимального питающего давления и ожидаемые значения глубины вакуума при этих значениях.

Таблица 1

|

Модель эжектора |

Данные изготовителя |

Экспериментальные данные |

||||

|

0 сопла, мм |

Глубина вакуума, мбар |

Оптимал. рабочее давление, бар |

Максимал. глубина вакуума, мбар |

Питающее давление, бар |

Глубина вакуума при рекомендов. давлении, мбар |

|

|

VEB-05H |

0,5 |

182 |

4,5 |

96 |

4,73 |

115 |

|

VEB-07H |

0,7 |

152 |

4,5 |

108 |

4,07 |

115 |

|

VEB-10H |

1,0 |

152 |

5,0 |

132 |

4,90 |

133 |

|

VEB-15H |

1,5 |

152 |

4,5 |

109 |

4,75 |

145 |

Сравнительные данные питающего давления и глубины вакуума для эжекторов серии VEB

Анализ диаграмм и таблицы показывает, что характер кривых и время вакуумирования мерной емкости для эжекторов серии VEB схожи с данными, приведенными в каталоге фирмы-изготовителя. Установлено, что эжекторы позволяют достичь значительно большей глубины вакуума при более низких значениях питающего давления, то есть требуемый эффект достигается при более низких значениях питающего давления, чем рекомендованные изготовителем эжектора, что, безусловно, более экономично и безопасно. Более того, даже при величине питающего давления на входе в эжектор, равной рекомендуемому изготовителем «оптимальному» давлению, глубина вакуума все равно больше, чем заявляет изготовитель в своем каталоге (таблица 1). Также авторами установлено, что для эжектора VEB-15H даже при достижении максимальной глубины вакуума время, затрачиваемое на опустошение мерной емкости, на 70 % больше, чем приведено в каталоге фирмы-изготовителя.

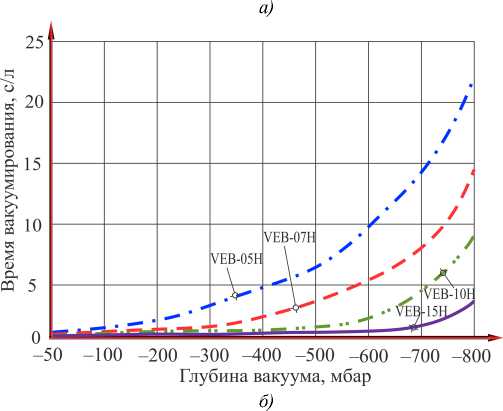

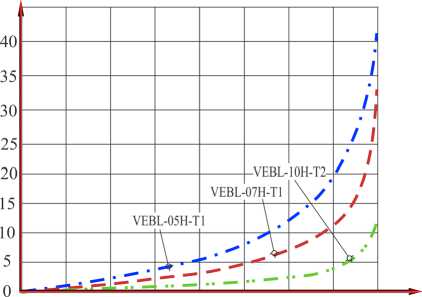

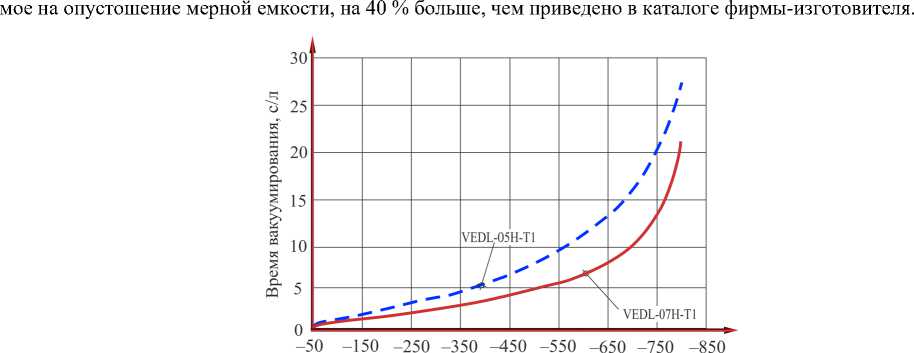

На рис. 4 приведены диаграммы зависимости времени вакуумирования мерной емкости для эжекторов серии VEBL, полученные авторами (слева) и приведенные в каталоге изготовителя (справа). А в таблице 2 представлены значения питающего давления, при котором авторы получили наилучшие (оптимальные) значения глубины вакуума. Также здесь указаны рекомендуемые производителями значения оптимального питающего давления и ожидаемые значения глубины вакуума при этих значениях.

s

- я а к 2 о О.

к

S

-50 -150 -250 -350 -450 -550 -650 -750 -850 Глубина вакуума, мбар

Рис. 4. Диаграммы зависимости времени создания вакуума в одном литре объема для эжекторов серии VEBL: а — по данным авторов; б — по данным каталога фирмы

Механика

Таблица 2

Сравнительные данные питающего давления и глубины вакуума для эжекторов серии VEBL

|

Модель эжектора |

Данные изготовителя |

Экспериментальные данные |

||||

|

Ø сопла, мм |

Глубина вакуума, мбар |

Оптимал. рабочее давление, бар |

Максимал. глубина вакуума, мбар |

Питающее давление, бар |

Глубина вакуума при рекоменд. давлении, мбар |

|

|

VEBL-05H-T1 |

0,5 |

160 |

4,5 |

121 |

4,20 |

127 |

|

VEBL-07H-T1 |

0,7 |

150 |

4,5 |

133 |

4,10 |

142 |

По данным диаграмм и таблицы видно, что характер кривых и время вакуумирования мерной емкости для эжекторов серии VEBL схожи с данными, приведенными в каталоге фирмы-изготовителя. Однако, поскольку эжекторы позволяют достичь значительно большей глубины вакуума при более низких значениях питающего давления, требуемый эффект достигается при более низких значениях питающего давления, чем рекомендует изготовитель эжектора, что, безусловно, более экономично и безопасно. Более того, даже при условии установ- ления на входе в эжектор питающего давления, равного рекомендуемому изготовителем «оптимальному» давлению, глубина вакуума все равно больше, чем приводит изготовитель в каталоге (таблица 2). Также авторами установлено, что для эжектора VEBL-10H даже при достижении максимальной глубины вакуума время, затрачивае-

Глубина вакуума, мбар

а)

30 :-------------------------------

50 -100 -200 -300 -400 -500 -600 -700 -850 Глубина вакуума, мбар

б)

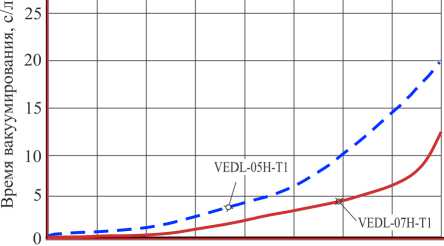

Рис. 5. Диаграммы зависимости времени создания вакуума в одном литре объема для эжекторов серии VEDL: а — по данным авторов; б — по данным каталога фирмы

На рис. 5 приведены диаграммы зависимости времени вакуумирования мерной емкости для эжекторов серии VEDL, полученные авторами (слева) и приведенные в каталоге изготовителя (справа). В таблице 3 представлены значения питающего давления, при котором получены наилучшие (оптимальные) значения глубины вакуума, также указаны и рекомендуемые производителями значения оптимального питающего давления, и ожидаемые значения глубины вакуума при этих значениях.

Таблица 3

Сравнительные данные питающего давления и глубины вакуума для эжекторов серии VEDL

|

Модель эжектора |

Данные изготовителя |

Экспериментальные данные |

||||

|

0 сопла, мм |

Глубина вакуума, мбар |

Оптимал. рабочее давление, бар |

Максимал. глубина вакуума, мбар |

Питающее давление, бар |

Глубина вакуума при рекоменд. давлении, мбар |

|

|

VEDL-05H-T1 |

0,5 |

170 |

4,5 |

130 |

4,00 |

142 |

|

VEDL-07H-T1 |

0,7 |

150 |

4,5 |

207 |

3,40 |

256 |

Судя по диаграммам и данным таблицы, характер кривых и время вакуумирования мерной емкости для эжекторов серии VEDL схожи с данными, приведенными в каталоге фирмы-изготовителя.

Авторами установлено, что данные о производительности эжекторов серии VEDL отличаются от приведенных в каталоге фирмы-изготовителя. Так, для эжектора VEDL-O5H-T1 время, необходимое для достижения максимального опустошения мерной емкости (-800 мбар), составило 27 сек. (время, приведенное в каталоге — 19 сек.), что на 40 % больше. Аналогично и для эжектора VEDL-O7H-T1 время, необходимое для достижения максимального опустошения мерной емкости (-800 мбар), составило 20 сек. (приведенное в каталоге — 11 сек.), что больше на 81 %.

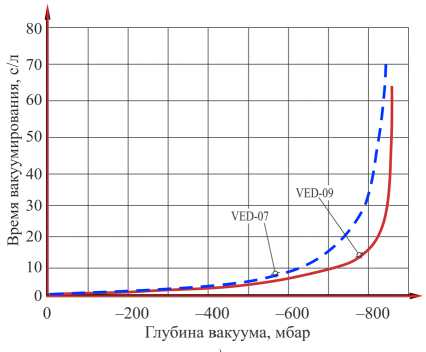

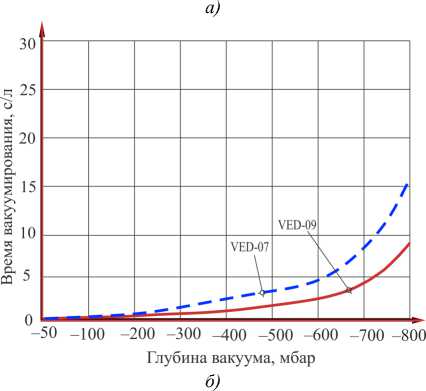

На рис. 6 приведены диаграммы зависимости времени вакуумирования мерной емкости для эжекторов серии VED, полученные авторами (слева) и приведенные в каталоге изготовителя (справа). А в таблице 4 даны значения питающего давления, при котором получены наилучшие значения глубины вакуума, также здесь указаны рекомендуемые производителями значения оптимального питающего давления и ожидаемые значения глубины вакуума при этих значениях.

Рис. 6. Диаграммы зависимости времени создания вакуума в одном литре объема для эжекторов серии VED: а — по данным авторов; б — по данным каталога фирмы

Механика

Таблица 4

|

Модель эжектора |

Данные изготовителя |

Экспериментальные данные |

||||

|

Ø сопла, мм |

Глубина вакуума, мбар |

Оптимал. рабочее давление, бар |

Максимал. глубина вакуума, мбар |

Питающее давление, бар |

Глубина вакуума при рекоменд. давлении, мбар |

|

|

VED-07 |

0,7 |

101 |

5,0 |

405 |

4,70 |

409 |

|

VED-09 |

0,9 |

111 |

5,0 |

120 |

4,20 |

133 |

Сравнительные данные питающего давления и глубины вакуума для эжекторов серии VED

Анализ экспериментальных данных показывает, что характер кривых и время вакуумирования мерной емкости для эжекторов серии VED схожи с кривыми, приведенными в каталоге фирмы-изготовителя.

При этом авторы установили, что производительность эжекторов серии VED отличается от приведенной в каталоге фирмы-изготовителя. Так, для эжектора VED-07 время, необходимое для достижения максимального опустошения мерной емкости (–800 мбар), составило 20 сек. (приведенное в каталоге — 15 сек.), что больше на 33 %. Для эжектора VED-09 время, необходимое для достижения максимального опустошения мерной емкости (–800 мбар), составило 10 сек. (приведенное в каталоге — 8 сек.), что больше на 25 %.

Обсуждение. Полученные экспериментальным путем данные фактического времени вакуумирования мерной емкости эжекторами отличаются от данных, приведенных в каталогах фирм-изготовителей. К положительным фактам здесь можно отнести то, что объявленные изготовителем значения глубины вакуума достигаются при гораздо меньших значениях питающего давления, чем представлено в каталогах. Более того, реальная глубина вакуума существенно более эффективна, чем объявлено изготовителем. Однако реальное время опустошения мерной емкости оказалось большим, чем заявляли изготовители в своих каталогах. Иногда превышение этого времени значительно.

Данный факт может иметь существенное значение для построения технологического цикла работы оборудования, поскольку отражает реальные возможности определенных типов эжекторов по темпам создания вакуума. Этим самым подчеркивается важность такого параметра, как время вакуумирования мерной емкости, для выбора эжекторов. Данное свойство особенно важно для расчетного определения требуемого количества времени при построении поля эжекторов, чтобы поддерживать на необходимом уровне глубину вакуума.

Заключение. Анализ данных, полученных в ходе эксперимента, показывает, что характер кривых при вакуумировании мерной емкости для эжекторов серий VEB, VEBL, VEDL и VED схож с данными, приведенными в каталоге фирмы-изготовителя. Однако отличается время, необходимое каждому из эжекторов для достижения максимальной глубины вакуума, оно превышает на 25–40 % время, указанное производителями. Данный факт влияет на производительность как самого эжектора, так и вакуумной системы в целом. В связи с этим при решении технологических задач на производстве необходимо проводить тщательный отбор вакуумных эжекторов, чтобы обеспечить наибольшую эффективность и экономичность автоматизированных вакуумных систем.

Результаты исследований могут быть использованы в качестве рекомендаций по применению эжекторов и для корректировки каталогов фирм-производителей.

Дальнейшие исследования в этой области будут направлены на изучение точности геометрических форм поверхности канала эжектора, чистоты обработки и технологии их производства, влияющие на прохождение воздушного потока.