Исследование физических свойств нанодисперсного гидроксиапатита

Автор: Номоев А.В., Базарова Д.Ж., Буянтуев М.Д.

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Физика и техника

Статья в выпуске: 6, 2007 года.

Бесплатный доступ

Исследованы физические свойства нанодисперсного порошка гидроксиапатита. В результате проведенных исследований получены равномерно пористые по объему керамические материалы. Проведены исследования использовавшихся материалов и полученных керамических образцов следующими способами: рентгенофазовый анализ, просвечивающая и сканирующая микроскопия, измерения пористости, также проведены исследования по измерению коэффициента газопроницаемости.

Короткий адрес: https://sciup.org/148178161

IDR: 148178161

Текст научной статьи Исследование физических свойств нанодисперсного гидроксиапатита

Physical properties of hydroxyapatit nanopowder are investigated. As a result of the carried out researches ceramic materials are received in regular intervals porous on volume. Complex physical and chemical researches of used materials and the received ceramic samples are carried out by the following ways: the X-rays phase analysis, appearing through and scanning microscopy, measurements of porosity, also are carried out researches on measurement of factor of gas permeability.

В данной работе использовался нано-дисперсный порошок гидроксиапатита (ГАП), имеющий химическую формулу Саю(РО4)б(ОН)2. Было проверено, действительно ли порошок ГАП наноразмерный, для этого была сделана фотография электронного микроскопа, как можно видеть, порошок действительно нанодисперсный и его частицы имеют различную кристалловидную форму (рис. 1),

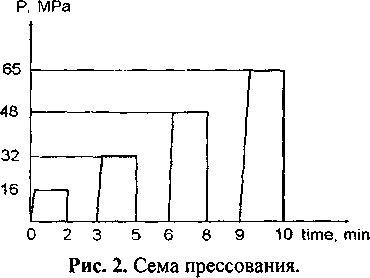

Создание прочных заготовок для последующего спекания представляет собой довольно сложную проблему в случае нано-дисперсных порошков. Это вызвано тем, что вследствие локализации деформации в прессуемом материале формируется структура, состоящая из высокоплотного и высокопрочного «каркаса», воспринимающего практически всю нагрузку, и заключенного внутри ячеек такого «каркаса» из неуплотненного высокопористого материала. Дополнительное уплотнение было вызвано ступенчатой нагрузкой (рис. 2), так как при снятии нагрузки арки, которые образовались в результате прессования, могут быть разрушены при частичном восстановлении порошка в результате неупругой деформации.

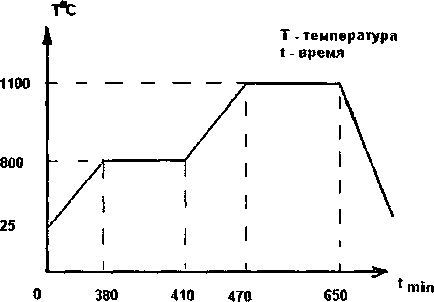

После прессования Г АП был подвергнут процессу спекания. Образец был спечен по схеме изображенной на рис. 3.

Рис. 1. Фотография порошка гидроксиапатита с просвечивающего электронного микроскопа.

Такой режим температуры обусловлен следующим: выдержка при 800еС необходимостью удалить из образца остатки влаги, выбор t = 800еС произведен в соответствии с данными производителя о порошке. Выдержка при t = 11 ООоС представлена задачей сделать керамику как можно более прочной. Надо выделить, что образец получился с голубоватым оттенком, наиболее прочным и с максимальной усадкой. Далее было сделано предположение, что при температуре свыше 1400°€ будет большая усадка и прочность. Был сделан образец с температурой спекания 1500°С, образец получился темно-синего цвета и очень хрупким. Несмотря на отличие в цвете рентгенофазовый анализ показал, что это по-прежнему гидроксоапатит.

Рис. 3. Схема температурного режима спекания образца с наименьшей пористостью.

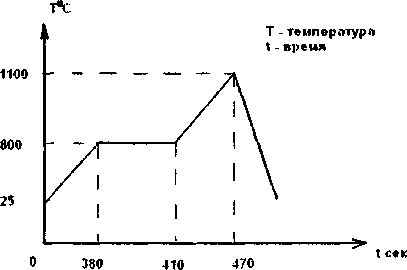

Для получения более пористых образцов применялось два метода их получения: первый метод - образец не выдерживается в печи до максимальной усадки (образец 1). Этот метод был предложен Буяковой С.П. Ею было установлено, что основная усадка образцов происходит на стадии нагрева, то есть плотность керамики при выдержке 7 часов позволила увеличить плотность керамики не более чем на 5-7%. Второй метод - это метод, в котором в состав спрессованного образца входит инородное вещество (расплавленный поливиниловый спирт), испаряющееся при спекании (образец 2). Было предложено запечь образец по схеме, указанной на рис. 4.

Такой режим температуры обусловлен: выдержка при 800 С необходимостью удалить из образца остатки влаги, выбор t = 800 С произведен в соответствии с данными производителя о порошке. Выдержка на максимальном значении отсутствует.

Получившаяся структура имеет высокопористую структуру с равномерной по объему пористостью. Однако существуют дефекты. Свойства Образца 2 заметно отличаются от первого.

Измерения газопроницаемости, Экспериментальное определение коэффициента газопроницаемости Кг проводилось по методике, предложенной в [8, 9].

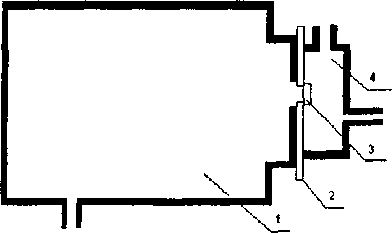

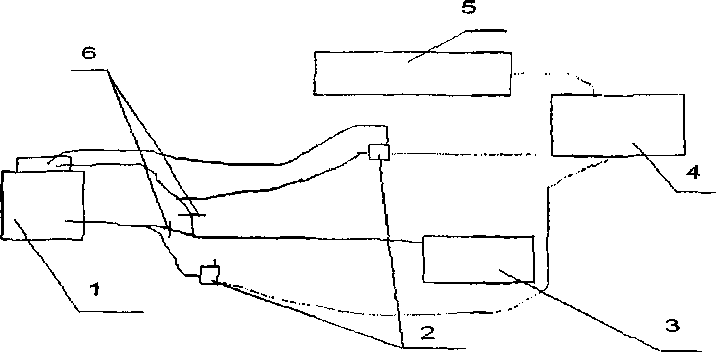

Устройство для проведения опытов показано на рис. 5. Конструктивно оно выполнено следующим образом: вакуумная полость, полость подачи атмосферы, прослойка из вакуумной резины для герметизации зазора и крепления образца.

Опыты проводились по варианту 11 [2], когда полость с давлением Р1 соединялась с атмосферой, а в накопительной полости объемом V давление первоначально было равно Р2 = 0,3 бар. Через щтуцер в входной крышке из обоих полостей откачивался воздух до разрежения Р = 0,3 бар. После запуска измерительного комплекса резко открывался доступ атмосферного воздуха в полость Р1 (с штуцера срывался шланг от вакуумного насоса), воздух через штуцер поступал в полость Р1, далее через исследуемый пористый участок насадки в накопительную полость Р2 объемом V.

Рис. 4. Схема температурного режима спекания пористых образцов

Рис. 5. Установка для измерения газопроницаемости: 1 - вакуумная полость; 2 -вакуумная резина с отверстием; 3 - образец; 4 - полость подачи атмосферы

Время нарастания давления / в накопительной полости до атмосферного Р2 = 1

бар или изменение перепада давления A Pi? = Р1-Р2 по времени будет зависеть от газопроницаемости образца.

Для увеличения точности измерения пе репад давления ДРЬ2 измерялся дифференциальным датчиком давления. Принципиальная схема опыта показана на рис. 6.

Рис. 6. Схема установки измерения газопроницаемости: I - вакуумная полость; 2 - датчики; 3 -насос; 4 - КАМАК; 5 - ЭВМ; 6 - места зажим

Метод, расчет коэффициента газопроницаемости. Закон Дарси связывает расход газа или жидкости с потерей напора по толщине материала линейной зависимостью при малой скорости движения через пористые материалы, когда велико влияние вязкости среды.

G--p*S* — *—. (1)

р дх

Расчет коэффициента газопроницаемости Кг проводится по формуле Лейбензона, полученной из закона Дарси при условии постоянного градиента давления по толщине пористого образца [I].

dp ■ ДР Р1-Р2

— = const - — =----- (2)

dx h h

В принятой методике эксперимента расход газа определяется по известному объему накопительной полости V. В таком случае расчет коэффициента газопроницаемости Кг проводится гю формуле:

Кг =

_ и*д*а1п(/;,+|+д2,^^,-^) (4) где:

V = 0,00237 м5 - обьем накопительной полости;

ц = 0,0000182 Па*с - динамическая вязкость воздуха при 20 град.С, 101.3 кПа;

S = м3 - площадь поперечного сечения образца, пористой поверхности;

h = м - толщина пористого материала.

Коэффициент газопроницаемости Кг, имеющий размерность площади, является структурной характеристикой материала (мерой площади проходного сечения поры) и не зависит от параметров газа [I]. В подземной газо-нефтяной гидродинамике принята смешанная система единиц, где коэффициент проницаемости измеряется Кг в [дарси], связь между проницаемостью в смешанной системе СИ определяется соотношением; 1 [дарси] = 1/0.981 *10 ® [см2] [10].

Эксперимент, расчет и обсуждение результатов. Тарировка. Для тарировки в установке (рис. 5) вместо вакуумной резины с отверстием было поставлена заглушка (сплошной кусок вакуумной резины). Давление в вакуумной полости измерялось с помощью вакуометра и вводилось в программу Complex, которая сопоставляла значения, померенные программой со значениями вакуометра. После чего было проведено измерение во времени давления в полости. Данное измерение принималось за «ноль» в расчете коэффициента газопроницаемости, так как оно представляет собой скорость падения разницы давлений в результате течей в объеме V (вакуумная полость).

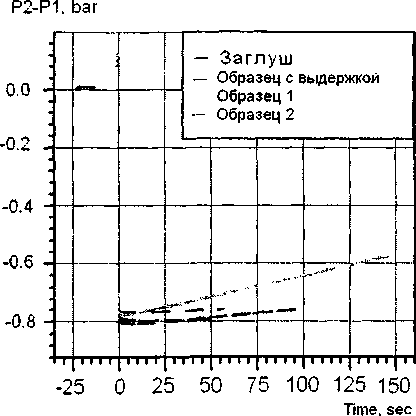

В результате эксперимента были получены три зависимости разности давлений на образцах в установке, изображенной на рис. 5

(рис. 7). В результате чего выяснилось, что Образец 1 имеет наибольшую газопроницаемость. Образец 2 пропускает через себя газ значительно хуже. Самый первый образец, сделанный аналогичным образом, как это делали индийские ученые [I], вообще не пропускал через себя воздух, или если пропускал, то на данной установке это проверить было невозможно, так как измерения повторяли тарировочные.

Рис. 7. Зависимости разности давлений на образцах основанные на гибкой керамике. Л. И.Трусов.

-

5. Формирование структуры пористого керамического каркаса из нанокристаллических порошков / СП. Буякова.

-

6. Экспериментальное исследование по созданию экологически чистой технологии получения керамики из нанодисперсных порошков / С. П. Бардаханов, А.В. Ким, В.А. Лиенко, Ш.Л. Рустамов, Ю.Ю. Танашев, А.Н. Шмаков.

-

7. Влияние анионов исходных солей (NO3‘, CL' , CHjCOOH) и термо обработки на морфологию гидроксиапатита. Песпективы применения в имплантантах.

-

8. Методические рекомендации по разработке документов, регламентирующих порядок определения газопроницаемости углерод-углеродных композиционных материалов (УУКМ) / Иоффе Е.И., Пепеляев В.А., Кац И.Р., Шляпин Я.К., То-дощенко А.И.

-

9. Уточнение ТЗ на проведение работы “Исследование энергетической эффективности сопла с газопроницаемым раструбом в зависимости от степени его газопроницаемости” / Иоффе Е.И., КацИ.Р., Тодощенко А.И.

-

10. Парный И.А. Подземная гидрогазодинамика. - М., Государственое научно-техническое издательство нефтяной и горно-топливной литературы, 1963.

Список литературы Исследование физических свойств нанодисперсного гидроксиапатита

- The effect of powder processing on densification, microstructure «and mechanical properties of hydroxyapatite. Nithiyanantham Thangamani, kandasamy Chinnakali, F.D. Gnanam

- Механика процессов прессования порошковых и композиционных материалов/В.Н Анциферов, В.Е Перельман. -2001.

- Nanotechnology in Mechanical Engineering. S.P.Bardakhanov, Yeungnam University, 2002.

- Новые мембраны TRUMEM и RUSMEM, основанные на гибкой керамике. Л. И.Трусов.

- Формирование структуры пористого керамического каркаса из нанокристаллических порошков/С.П. Буякова.

- Экспериментальное исследование по созданию экологически чистой технологии получения керамики из нанодисперсных порошков/С. П. Бардаханов, А.В. Ким, В.А. Лиенко, Ш.Л. Рустамов, Ю.Ю. Танашев, А.Н. Шмаков.

- Влияние анионов исходных солей (NO3, CL, СН3СООН) и термо обработки на морфологию гидроксиапатита. Песпективы применения в имплантантах.

- Методические рекомендации по разработке документов, регламентирующих порядок определения газопроницаемости углерод-углеродных композиционных материалов (УУКМ)/Иоффе Е.И., Пепеляев В.А., Кац И.Р., Шляпин Я.К., Тодощенко А.И.

- Уточнение ТЗ на проведение работы "Исследование энергетической эффективности соплас газопроницаемым раструбом в зависимости от степени его газопроницаемости"/Иоффе Е.И., Кац И.Р., Тодощенко А.И.

- Чарный И.А. Подземная гидрогазодинамика. -М., Государственое научно-техническое издательство нефтяной и горно-топливной литературы, 1963.