Исследование физико-химических свойств минеральных волокон, полученных с помощью электромагнитного технологического реактора

Автор: Буянтуев С.Л., Кондратенко А.С.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 5 (44), 2013 года.

Бесплатный доступ

В статье рассматривается технология получения базальтовых и золошлаковых минеральных волокон из исходных сырьевых материалов с помощью электромагнитного технологического реактора. Проводится исследование химического состава сырья до плавления, а также физикохимических свойств полученных волокон.

Минеральные волокна, электромагнитный технологический реактор, модуль кислотности, средний диаметр волокон, химическая стойкость волокон, коэффициент теплопроводности волокон, прочность волокон на разрыв

Короткий адрес: https://sciup.org/142142742

IDR: 142142742 | УДК: 62-63

Текст научной статьи Исследование физико-химических свойств минеральных волокон, полученных с помощью электромагнитного технологического реактора

Потребность различных отраслей промышленности в теплоизоляционных строительных материалах постоянно возрастает. В настоящее время наибольшее применение находят теплоизоляционные материалы на основе минеральных волокон [1].

В Российской Федерации имеются неограниченные ресурсы горных пород, таких как базальт, габбро, диабаз, порфирит и др., представляющие ценность не только в качестве облицовочных материалов, но и как потенциальное односоставное сырье для производства минеральных волокон с уникальными свойствами.

Для производства минеральных волокон большое значение имеет использование не только добываемых горных пород, а также местных техногенных отходов, образующихся, в частности, при сжигании твердых топлив. При этом наибольший экономический эффект достигается благодаря тому, что происходит ориентация технологий и оборудования не только на природную сырьевую базу, но и потому, что одновременно используются и отходы местных промышленных производств [2].

Однако золошлакоотходы имеют повышенную температуру плавления, поэтому не могут быть использованы для производства минеральной ваты с помощью известных тепло-агрегатов (вагранок, ванных печей и т.д.) [3].

Для получения силикатных расплавов в минераловатном производстве применяют различные типы плавильных печей, различающиеся по принципу сжигания топлива, зависящего от его вида: шахтные (вагранки), ванные, электродуговые, индукционные.

Одним из перспективных направлений в этой области является применение электротермического метода для плавления исходного сырья с целью получения теплоизоляционных волокнистых материалов [4].

В отличие от ваграночного и ванного способов при электротермическом методе многостадийность процессов заменяется одностадийностью, что позволяет сократить затраты на производство оборудования и облегчает его эксплуатацию.

В качестве объектов исследований выбран базальт Селендумского месторождения, а также золошлак, полученный при сжигании окиноключевского угля, большие запасы которых имеются в Республике Бурятия.

В таблицах 1 и 2 показан химический состав базальта Селендумского месторождения, а также золошлака, полученного из окиноключевского угля, сжигаемого на Гусиноозерской ГРЭС. Для сравнения также приведены данные других базальтовых месторождений и зо-лошлакоотходов от сжигания различных углей Республики Бурятия.

Таблица 1

Химический состав базальтов различных месторождений

|

Содержание компонентов, % |

Базальты |

|||

|

селендумский |

судунтуйский |

марнеульский |

берестовецкий |

|

|

SiO 2 |

48,12 |

48,43 |

46,0 |

49,03 |

|

Al 2 O 3 |

13,87 |

14,23 |

16,75 |

12,58 |

|

TiO 2 |

2,93 |

3,15 |

1,13 |

2,85 |

|

Fe 2 O 3 |

5,28 |

5,46 |

6,66 |

3,88 |

|

FeO |

6,74 |

6,90 |

3,60 |

10,15 |

|

CaO |

8,80 |

8,58 |

9,07 |

9,53 |

|

MgO |

3,75 |

3,58 |

4,65 |

5,47 |

|

Na 2 О |

3,37 |

3,36 |

3,88 |

2,34 |

|

К 2 О |

1,72 |

2,20 |

1,00 |

0,66 |

|

MnO |

0,17 |

0,15 |

0,18 |

0,32 |

|

P 2 O 5 |

0,78 |

1,15 |

0,40 |

0,30 |

|

SO 3 |

0,21 |

0,24 |

0,24 |

0,21 |

Таблица 2

Химический состав золошлаков различных твердых топлив

|

Содержание компонентов, % |

Золошлаковые отходы |

||

|

окиноключевского угля |

тугнуйского угля |

холбольджинского угля |

|

|

SiO 2 |

56,50 |

45,00 |

52,00 |

|

Al 2 O 3 |

20,87 |

14,60 |

23,00 |

|

TiO 2 |

0,71 |

0,82 |

0,80 |

|

Fe 2 O 3 + FeO |

14,38 |

14,25 |

12,40 |

|

CaO |

3,80 |

12,62 |

13,50 |

|

MgO |

1,86 |

9,05 |

4,95 |

|

Na 2 О |

0,57 |

0,58 |

1,00 |

|

К 2 О |

0,82 |

2,15 |

2,00 |

|

P 2 O 5 |

0,28 |

0,93 |

0,35 |

|

SO 3 |

0,21 |

0,24 |

0,24 |

В результате исследований выявлено, что золошлаковые отходы окиноключевского угля для получения минеральных (шлаковых) волокон по химическому составу входят в следующие пределы: 45-65% SiO 2 ; 10-25% Al 2 O 3 ; 10-45% CaO; 5-10% MgO; а селендумский базальт: 47,5-55,0 SiO 2 ; l4,0-20,0 Al 2 O 3 ; 3,0-8,5 MgO; 7,-11,0 CaO; прочие породы - не более 5%. Таким образом, данные сырьевые вещества принципиально пригодны для получения минеральной ваты электротермическим методом [5].

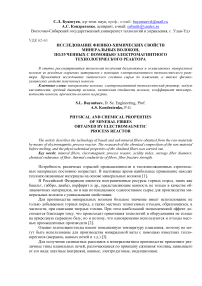

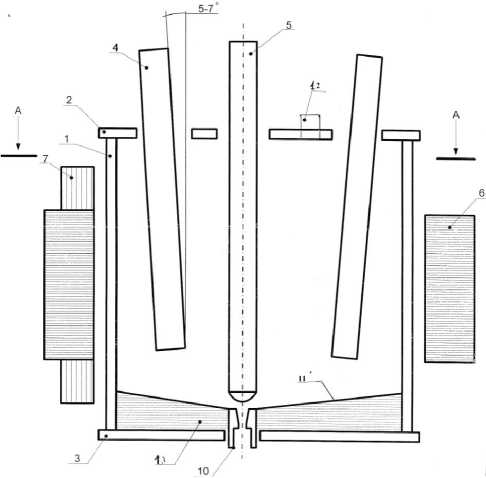

В работе представлены данные по экспериментальному получению минеральной ваты из базальта и золошлакового отхода с применением в качестве плавильного аппарата электромагнитного технологического реактора, с отработкой режимов выплавки (рис.).

а

б

Рис. Продольный (а) и поперечный (б) разрез электромагнитного технологического реактора:

-

1 – реакционная камера; 2 – водоохлаждаемая крышка; 3 – водоохлаждаемое дно;

4 – стержневые электроды (3 шт.); 5 – стержневой запирающий электрод; 6 – полюсный наконечник;

-

7 – сериесная обмотка; 8 – источник питания; 9 – дополнительный источник питания для подогрева струи; 10 – устройство для вывода расплава (летка); 11 – футерованное днище камеры; 12 – патрубок в реакционную камеру для подачи сырья; 13 – футеровка

При этом конструктивные особенности реактора позволили получать чистый расплав, свободный от окклюдированных газов и восстановленных металлов, дающий возможность производства более качественной продукции.

Таким образом, удалось организовать режим выплавки в один этап, состоящий из комбинированного нагрева сырья. При пуске происходят электродуговой плазменный нагрев и расплавление сырьевого материала, а в дальнейшем, по мере проплавления и образования токопроводной чаши расплава, происходят подсыпка сырья и протекание тока через расплавленную алюмосиликатную массу, с ее одновременным электромагнитным перемешиванием и гомогенизацией при помощи последовательно включенных сериесных электромагнитов, что значительно сокращает время выхода на рабочий режим и снижает энергоемкость производства. Определяемая на практике затрачиваемая мощность, необходимая для получения расплава объемной массой до 150 кг/ч, составляет 1,1-1,3 кВт/кг (для сравнения, затрачиваемая мощность работающих индукционных печей – 6 кВт/кг) [6].

Полученные с помощью электромагнитного технологического реактора минеральные волокна были исследованы для определения их физико-химических свойств.

Определение состава минеральных волокон, полученных при плавлении сырья в реакторе, проведено методами химического анализа.

В таблице 3 показан химический состав волокна, полученного из базальта Селендум-ского месторождения, а также волокна из золошлака.

Из таблицы видно, что содержание оксидов кремния и алюминия в базальтовом и золошлаковом волокне снижается незначительно, при этом замечено небольшое снижение оксида железа, вызванное тем, что при плавлении происходит восстановление содержащихся в них металлических оксидов до компактного металла, попутно сливаемого при выливании расплава. Данные особенности работы плавильного агрегата позволили получить чистый расплав, свободный от окклюдированных газов и восстановленных металлов и дающий возможность производства более качественной продукции.

Химический состав волокон

Таблица 3

|

Оксид |

Содержание оксида в волокне, масс. % |

|

|

базальт |

золошлак |

|

|

SiO 2 |

46,11 |

54,69 |

|

Al 2 O 3 |

18,74 |

19,73 |

|

TiO 2 |

1,93 |

1,31 |

|

Fe 2 O 3 + FeO |

11,82 |

12,47 |

|

CaO |

9,70 |

3,98 |

|

MgO |

3,43 |

3,49 |

|

Na 2 О |

3,37 |

1,37 |

|

К 2 О |

2,72 |

1,23 |

|

MnO |

0,17 |

0,21 |

|

P 2 O 5 |

0,78 |

0,28 |

|

M к |

4,94 |

9,96 |

Для суждения о пригодности минеральных волокон в качестве теплоизоляционных материалов большое значение имеет определение среднего диаметра волокон, так как, чем тоньше волокна, тем меньшей теплопроводностью они обладают [7]. Для определения среднего диаметра волокон использовался микроскопический метод анализа образцов. Средний диаметр рассчитывается по формуле:

d ср = g*Ц, (1) где g – средний диаметр волокон в делениях окулярного микрометра; Ц – цена деления окулярного микрометра, мкм.

При определении среднего диаметра волокон было установлено, что базальтовые волокна как с подшихтовкой, так и без нее имеют d ср = 5-15 мкм, а золошлаковые волокна – d ср =4-12 мкм. Таким образом, представленные волокнистые материалы относятся к тонким минеральным волокнам [8].

В агрессивных средах волокна подвергаются коррозионному воздействию. Различают два вида воздействия агрессивной среды на волокна – химическое (выщелачивание) и растворение в объеме внешней среды. Переход от выщелачивания к непосредственному растворению возможен при взаимодействии волокон с кислотами или даже водой в том случае, если волокно сильно обогащено щелочами и содержит мало кремнезема (ультранизкий M к ).

Полученные результаты водо-, кислото-, щелочестойкости представлены в таблице 4.

Таблица 4

Химическая стойкость волокон

|

Тип волокна |

d ср , мкм |

Химическая устойчивость (потеря веса) χ, % |

||

|

H 2 O |

HCl |

KOH |

||

|

Селендумский базальт |

9 |

99,6 |

69,3 |

91,5 |

|

Золошлак окиноключевского угля |

8 |

99,4 |

78,57 |

90,56 |

Из данных таблицы 4 видно, что представленные волокона обладают достаточно высокой водостойкостью. По кислотостойкости волокна условно подразделяются на три группы: растворяющиеся, выщелачивающиеся и относительно стойкие. Из представленных образцов минеральных волокон наиболее стойкими к воздействию кислоты оказались золошлаковые волокна, имеющие в своем составе повышенное содержание оксидов кремния и алюминия и пониженное – кальция и магния.

Для объяснения причин высокой химической стойкости золошлаковолокон также проводилось определение модуля кислотности M к полученных минеральных волокон по формуле:

SiO. + ALO, M =22_^_ . K CaO + MgO

Как следует из расчета, модуль кислотности для волокон, полученных из золошлака, составил М к = 9,96, а для базальта М к = 4,94. Таким образом, химическая стойкость волокон значительно возрастает при увеличении М к , что и наблюдается в золошлаковолокнах. Однако при получении волокон из расплава картина изменяется – плавить базальт легче, чем зо-лошлак [9].

Далее проводилось определение коэффициента теплопроводности. Низкая теплопроводность представленных волокон обусловлена их высокоразвитой поровой поверхностью, препятствующей конвекции и тепловому излучению. Однако теплопроводность волокон зависит от температуры, при которой они используются, а также от подшихтовки сырья. Зави- симость теплопроводности минеральных волокон от температуры, а также от подшихтовки представлена в таблице 5.

Таблица 5

Зависимость теплопроводности минеральных волокон от температуры

|

Температура, 0C |

Тонкое золошлаковое волокно |

Тонкое волокно из базальта |

Тонкое волокно из 85% базальта и 15% известняка |

|

25 |

0,037 |

0,030 |

0,034 |

|

100 |

0,046 |

0,035 |

0,041 |

|

200 |

0,064 |

0,051 |

0,058 |

|

300 |

0,091 |

0,076 |

0,084 |

|

400 |

0,125 |

0,095 |

0,109 |

|

500 |

0,189 |

0,137 |

0,151 |

|

600 |

0,172 |

0,194 |

Также проводилось определение зависимости прочностных свойств от диаметра. Механические характеристики волокон были определены из эксперимента на разрыв. Разрывное напряжение (σ) для элементарных нитей вычисляется по формуле:

σ = (4P * 104) / πd2, (3)

где о - разрывное напряжение, МПа; Р - разрывная нагрузка; nd2 - диаметр элементарной нити, мкм. Данные о зависимости прочности волокон от диаметра представлены в таблице 6.

Таблица 6

Зависимость прочностных свойств от диаметра волокон

|

Показатель |

Тип волокна |

|

|

селендумский базальт |

золошлак окиноключевского угля |

|

|

Диаметр, мкм |

5; 10; 15; 20 |

4; 8; 12; 16 |

|

1874 |

1927 |

|

|

Прочность, МПа |

1351 |

1390 |

|

1180 |

1213 |

|

|

1070 |

1130 |

|

Как видно из таблицы 6, удельная прочность на разрыв волокон зависит от их диаметра. Чем больше диаметр, тем меньше прочность [7, 10].

Таким образом, представленные волокна по механическим характеристикам (на разрыв) не уступают волокнам, полученным из известных (Берестовецкое, Марнеульское) месторождений, а также удовлетворяют требованиям ГОСТа.

Полученные волокна характеризуется высокими эксплуатационными характеристиками, повышенным модулем кислотности для золошлакового волокна, а также и самой возможностью получения минеральной ваты из золошлаковых отходов, позволяющей говорить о перспективности данного материала не только в строительной индустрии, но и в производстве огне- и теплоизоляционных материалов.

Физико-химическими методами определения установлено, что при электромагнитном технологическом методе получения минерального волокна происходят процессы, отличающиеся от процессов при традиционных способах: при высокой температуре обработки (16002500 К) наблюдается более глубокое разложение исходного сырья на элементарные составляющие в виде соответствующих оксидов (SiO 2 , СаО, MgO и т.д.). При этом конструктивные особенности реактора позволили получать чистый расплав, свободный от окклюдированных газов и восстановленных металлов, дающий возможность производства более качественной продукции.