Исследование физико-механических и коррозионных свойств горячих цинковых покрытий на строительных профилях

Автор: Бондарева Ольга Сергеевна, Таразанов Иван Васильевич, Петрова Ксения Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

Для оценки качества горячих цинковых покрытий на стальных строительных профилях были исследованы микротвердость, пористость и прочность сцепления покрытия с основой. Было показано, что данные свойства цинковых покрытий зависят от фазового состава, который в свою очередь определяется содержанием кремния в цинкуемой стали. Исследования показали, что все типы исследуемых цинковых покрытий можно отнести к не пористым, т.к. их пористость не превышает 6%. Поры локализуются в основном в -фазе. Наиболее плотные покрытия с минимальным размером пор образуются на низкокремнистой стали Ст3сп (0,027%Si) при стандартной температуре цинкования и после высокотемпературного цинкования высококремнистой стали 09Г2С(0,767%Si). Микротвердость железоцинковых фаз покрытия зависит от кристаллической решетки, структуры и пористости фазы. Из всех фаз максимальной твердостью обладает -фаза (до 80 HV). Минимальной микротвердостью обладает пористая -фаза (20-45 HV). Проанализирована коррозионная стойкость цинкового покрытия в разных электролитах, а также характер коррозионного разрушения на сталях различного химического состава. Анализ значений стандартных электрохимических потенциалов цинковых покрытий на различных сталях показал, что наиболее коррозионно-агрессивной средой для цинковых покрытий являются фториды. Исследования позволили оценить ресурс работы строительных профилей в реальных условиях эксплуатации.

Горячее цинкование, свойства покрытий, пористость, микротвердость, прочность сцепления, коррозионная стойкость, кремнийсодержащие стали

Короткий адрес: https://sciup.org/148204271

IDR: 148204271 | УДК: 669.586.5

Текст научной статьи Исследование физико-механических и коррозионных свойств горячих цинковых покрытий на строительных профилях

Коррозионная стойкость цинкового покрытия – его основное функциональное свойство. Цинковое покрытие анодно по отношению к стали во всех коррозионных средах. Характерно, что скорость коррозии цинковых покрытий практически не меняется за весь срок их службы, что позволяет довольно точно рассчитывать время до их разрушения. Задач и коррозионных испытаний сводятся к изуч ению кинетики коррозионных процессов получению характеристик корроз ионной стойкости и защитной способности покрытий и прогнозированию срока службы изделия с покрытием в реальных условиях эксплуатации [3].

Образцы для исследования свойств цинковых покрытий представляли собой листовую сталь Ст3 с содержанием кремния 0,027%, 0,085%, 0,230%, и сталь 09Г2С с содержанием кремния 0,767%. Химический состав образцов был определен на оптикоэмиссионном анализаторе Foundry-Master XPR. Перед цинкованием все образцы прошли предварительную химическую подготовку поверхности по обычной технологии ОАО «Завод Продмаш». Цинкование производилось в экспериментальной ванне оцинкования при температуре 450 оС, для стали 09Г2С также использовалась повышенная температура – 535 оС. Расплав цинка содержал добавку алюминия в количестве- 0,002-0,005%.

Определение элементного состава покрытия по толщине проводилось на электронном растровом микроскопе TESCAN Vega SB с применением энергодисперсионного детектора INCAx-act.

Определение пористости проводилось с использованием микр оскопического (металлографического) метода на нетравленых шлифах. Процентная доля пор в покрытии рассчитывалась как отношение площади пор к площади покрытия на получ енном изображении микроструктуры. Для расчета использовалось программное обеспечение электронного сканирую щего микроскопа TESCAN Vega SB. Замеры проводились не менее чем в 10 местах на каждом образце.

Исследование микротвердости отдельных фаз покрытия проводилось вдавливанием четырехгранного алмазного индентора на микротвердомере ПМТ 3 по ГОСТ 9450-76.

Исследования прочности сцепления цинкового покрытия с основой проводились по ГОСТ 9.307-89 методом удара поворотным молотком и м етодом нагрева. Для количественной оценки прочности цинкового покрытия были проведены испытания методом нормального отрыва по ГОСТ 27890-88. Данный метод основан на измерении силы, необходимой для отрыва по-кры тий в направлении, перпендикулярном его поверхности. Образцы для испытания были получены склеиванием цианакрилатным клеем двух оснований цилиндрической формы: одно с нанесенным испытуемы м покрытием, второе без покрытия .

Для оценки коррозионной стойкости цинковых покрытий, образующихся на сталях с различным содержанием кремния, проводились измерения стандартного электрохимического потенциала цинковых покрытий в разных электролитах и его сравнение со стандартным электрохимическим потенциалом чистого цинка. Исследование коррозионных поражений проводилось металлографическим методом. Поверхность и микроструктуру покрытия исследовалась в исходном состоянии и повторно после 4 месяцев выдержки в 10% растворе соли KCl.

Исследования показали, что цинковое покрытие, образующееся на всех образцах из Ст3, состоит из всех основных фаз: 5 , £ , Л , которые описываются диаграммой состояния системы Fe-

Zn [4]. Стр оение железоцинковых фаз покры тия зависит от содержания кремния в стали. В зависимости от степени раскисления сталь Ст3 может содержать раз ное количество кремния.

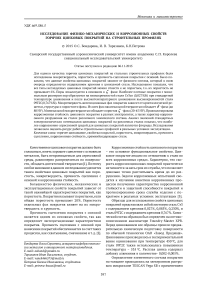

Цинковое покрытие на стали, содержащей 0,027% Si, имеет компактную, равномерную по толщине 5 -фазу, плотную -фазу и не менее 30% покрывного цинка – П -фазы (рис. 1а). Средняя пористость такого цинкового покры тия составляет 1,5%, размеры пор – 1,5-2 мкм.

На стали с содержанием кремния 0,085% образуется разнотолщинное цинковое покрытие. Фаза 5 – компактная, но не равномерная по толщине. В местах утонения 5 -фазы наблюдается разветвленная -фаза, кристаллиты которой выходят на поверхность. Между дендритами ^ -фазы расположена л – фаза (рис.1б). Средняя пористость данного цинкового покрытия составляет 4,3%, размер пор 1-12 мкм, средний размер – 7 мкм

Цинковое покрыт ие на стали с содержанием кремния 0,23% имеет структуру аналогичную покрытию на первом образце, однако фаза с – менее плотная и более раз витая, поверхностная л -фаза - однородная, составляет примерно 15-20% покрытия (рис. 1в). Средняя пористость цинкового покрытия на этом образце составл яет 3,1%, размеры пор – 1,5-20 мкм, средний размер пор – 10 мкм.

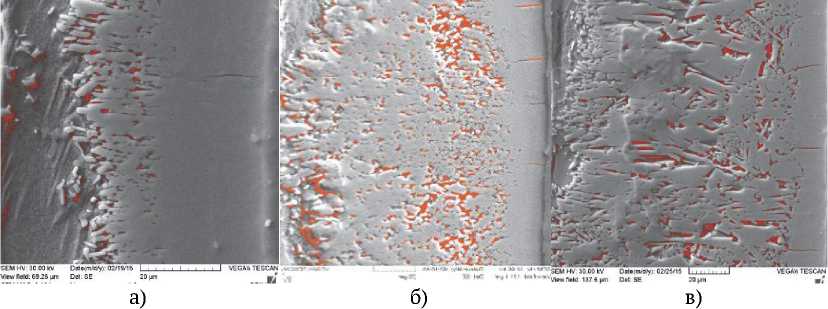

На стали марки 09Г2С, с содержанием кремния 0,767%, при стандартной температуре цинкования 450 оС формируется толстое цинковое покрытие, на 80% состоящее из -фазы (рис. 2а ). Данная фаза представляет собой крупные кристаллиты с порами между ними. Фаза л практически отсутствует. Средняя пористость цинкового покрытия на этом образце составл яет 5,3%, размеры пор – 2-35 мкм, средний размер – 25 мкм .

Цинковое покрытие, полученное на этой стали при повышенной температуре цинкования – 535 оС, имеет другое строение. В структуре данного покрытия границы фаз не просматриваются (рис. 2б). Методом EDX было определено, что ближе к стальной основе расположена 5 -фаза, затем мелкодисперсная смесь фаз ( 5 + С ). Средняя

Рис. 1. Цинковое покрытие на Ст3:а - 0,0276% Si, б - 0,085% Si, в - 0,23% Si

а) б)

Рис. 2. Цинковое покрытие на 09Г2С с 0,767% Si: а - Т=450 о С, б - Т=535 о С

пористость цинкового покрытия на этом образце составляет 1,7%, средний размер пор– 1 мкм.

Таким образом, все типы представленных цинковых покрытий можно отнести к не пористым, т.к. их пористость не превышает 20%. Поры локализуются в основном в С, -фазе. Наиболее плотные покрытия с минимальным размером пор образуются на низкокремнистой стали (0,027%) при стандартной температуре цинкования и после высокотемпературного цинкования стали 09Г2С.

Микротвердость стальной основы зависит от содержания углерода, легирующих элементов и состояния поставки и составляет от 33 HV для стали Ст3 до 49 единиц для стали 09Г2С. Микротвердость железоцинковых фаз покрытия зависит от кристаллической решетки, структуры и пористости фазы. Из всех фаз максимальной твердостью обладает 5 -фаза (до 80 HV). Минимальной микротвердостью обладает пористая -фаза (20-45 HV). Мелкодисперсная смесь фаз ( 8 + ), формирующаяся при высокотемпературном цинковании, имеет промежуточное значение микротвердости 45-61 ед. Фаза Г] по микротвердости соответствует цинковому сплаву – 10-20 HV.

Испытания прочности сцепл ения цинковых покрытий со стал ьной основой на всех образцах методом удара поворотным молотком и методом нагрева показали, что покры тия не отслаивают-сяи не вздуваются. Это позволяет сделать вывод, что покрытия качественные и имеют хорошее сцепление с основой.

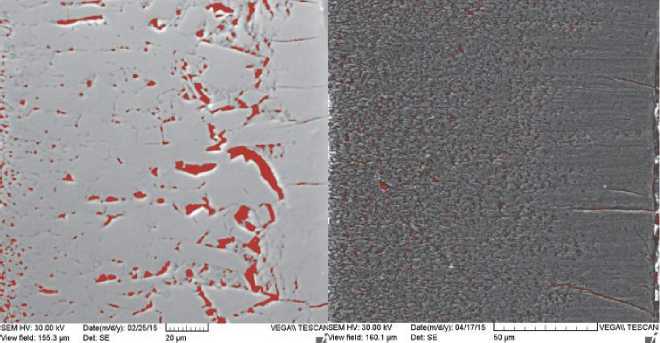

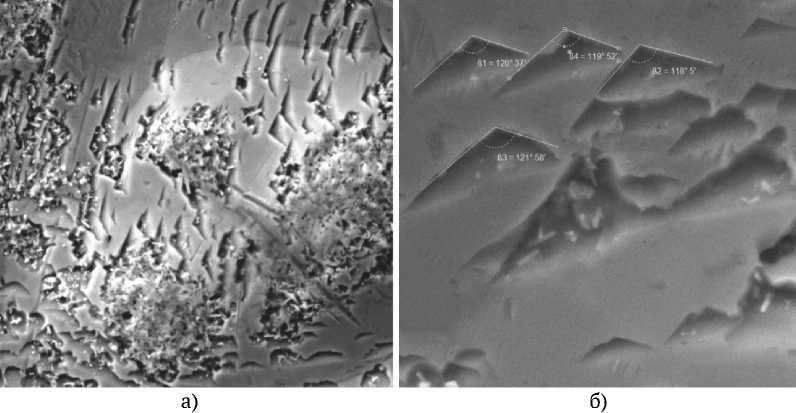

Испытания методом нормального отрыва показали, что усилие отрыва на образцах из стали Ст3 составляет 10,8 МПа, а на образцах из стали 09Г2С – 16,3 МПа. Для того чтобы определить, по какому фазовому слою произошел отрыв, исследовали микр оструктуру поверхности цинкового покры тия в исходном состоянии и после испытания на отрыв с помощ ью сканирующего электронного микроскопа (рис. 3).

Исходная поверхность покрытия ровная, крупнозернистая. По границам зерен в некоторых местах на поверхность покрытия выходят кристаллиты -фазы. Поверхность покрытия имеет рельеф, образованный усадочными ка-

Рис. 3. Поверхность цинкового покрытия на Ст3: а – исходная, б – после испытания на отрыв

навками (рис 3а). После испытания на отрыв, поверхность покрытия деформирована. В центре зерен покрывной цинк удален полностью и на поверхность выходят кристаллиты -фазы (рис 3б).

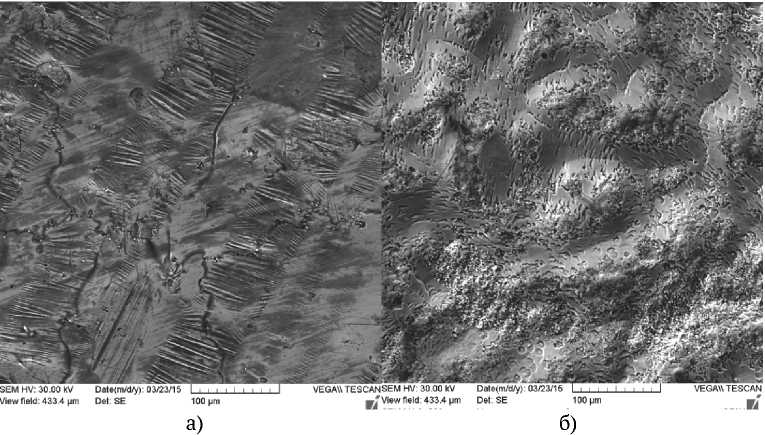

Фаза л имеет многочисленные дефекты поверхности – надрывы в форме правильных шестиугольников и треугольников с углами при вершине 120о (рис. 4б). Ориентация надрывов постоянна внутр и каждого зерна. Образование данных дефектов можно объяснить гексагональным типом кристаллической решетки цинка. При пластической деформации кристалла цинка сдвиг происходит по плоскостям и направлениям с наибольшей плотностью упаковки. Для решетки ГПУ плоскость наибольшей упаковки - это плоскость основания эл ементарной ячейки, представляющая собой правильный шестиугольник с углами при вершинах 120о. Таким образом, геометрия надрывов подтверждает, что отрыв покрывного цинка ( л -фазы) произошел по плоскостям с наибольшей плотностью упаковки.

Поверхность образцов из стали 09Г2С после испытаний на отрыв имеет такое же строение, как исходная поверхность и представляет собой кристаллиты -фазы. Покровный цинк ( и -фаза) отсутствует. Можно предположить, что в результате испытания разрушения покрытия не произошло, и отрыв пр ош ел по клеевому соединению. Это позволяет сделать вывод, что цинковое покрытие на стали 09Г2С более прочное, чем на стали Ст3.

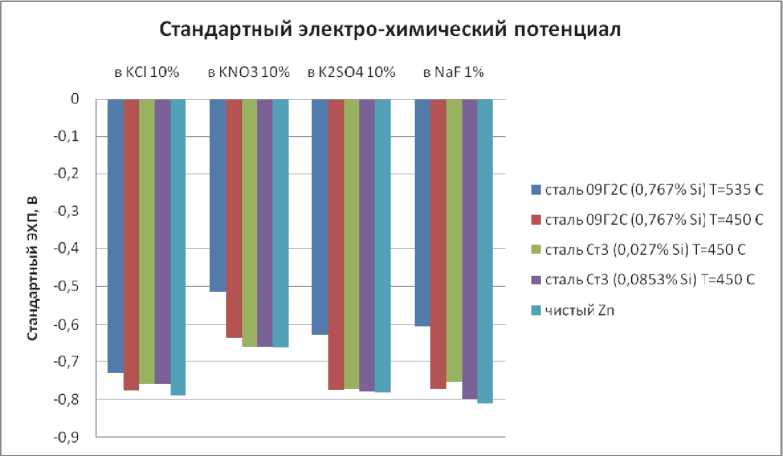

Анализ значений стандартных электрохимических потенциалов цинковых покрытий на сталях с разл ичным содержанием крем ния показал, что наиб олее коррозионно-агрессивной средой для цинковых покрытий являются фториды. Наиболее отрицательное значение ЭХП имеет чистый цинк в 1% растворе фторида натрия. Следующими по коррозионной агрессивности являются хлориды, затем сульфаты и наименьшая агрессивность у нитратов (рис. 5).

Фазовый состав поверхности цинкового покрытия зависит от содержания кремния в стали. На стали Ст3 поверхность покрытия представляет собой покрывной цинк – л -фазу, на стали 09Г2С после цинкования при стандартной температуре на поверхности покрытия железоцинковая -фаза, а после цинкования при повышенной температуре – мелкодисперсная смесь ( 5 + ^ ) – фаз. Из полученных результатов стандартных ЭХП можно сделать вывод, что чистый цинк менее коррозионностойкий по сравнению с железоцинковым покрытием. Фаза Л более коррозион-но устойчива, чем ^ -фаза в растворах хлоридов и менее устойчива в растворах нитратов и фторидов. В растворах сульфатов значения ЭХП для всех цинковых покрытий практически одинаковы.

Смесь фаз ( 5 + ), образующая покрытие на стали 09Г2С после высокотемпературного цинкования, имеет наиболее положительное значение по сравнению с другими покрыт иями во всех растворах электролитов. Следовательно, покрытие, образующееся посл е высокотемпературного цинкования, должно быть наиболее коррозионно-стойким по сравнению с остальными покрытиями.

Металлографические исследования коррозионных поражений цинковых покрытий показали, что на сталях Ст3 и 09Г2С, оцинко ванных при стандартных температурах цинкования, покрытие не разрушено, продукты коррозии присутствуют только на поверхности. Толщина продуктов коррозии не превышает 20 мкм, коррозия стальной основы отсутствует. Цинковое покрытие на стали 09Г2С, полученное при 535 оС, имеет поверхностные трещины. После коррозионных испытаний эти покрытия растрескиваются и выкрашиваются. Это можно объяснить тем, что электролит проникает по трещинам вглубь покрытия, продукт ы коррозии образовываются не только на поверхности покрытия, но и в трещине.

Рис. 4. Дефекты поверхности после отрыва: а – увеличение х 1000, б –увеличение х 7000

Рис. 5 . Стандартный ЭХП цинковых покрытий на сталях с различным содержанием кремния в разных коррозионных средах

Так как продукты коррозии имеют больший объем, чем покрытие, они могут вызывать растрескивание покрытия при механической обработке в процессе изготовления шлифа.

Таким образом, проведенные исследования показ али, что физико-механические и коррозионные свойства цинковых покры тий зависят от их строения и фазового состава. Все исследуемые покрытия соответствуют ГОСТ 9.307–89, что позволяет прогнозировать долгосрочный ресурс работы оцинкованны х строительных профилей в реальных условиях эксплуатации.

Список литературы Исследование физико-механических и коррозионных свойств горячих цинковых покрытий на строительных профилях

- Проскуркин Е.В. Диффузионные цинковые покрытия: учеб. для вузов.М.: Металлургия, 1972. 248 с.

- Тушинский Л.И., Плохов А.В., Токарев А.О., Синдеев В.И. Методы исследований материалов: структура, свойства и процессы нанесения неорганических покрытий: учеб. для вузов. М.: Мир, 2004. 384 с

- Кайдриков Р.А. Стандартизованные методы коррозионных испытаний: учебное пособие. Казань: КГТУ, 2011. 151 с.

- Лякишев Н.П. Диаграммы состояния двойных металлических систем. Т2: Справочник. М.: Машиностроение, 1997. 1024 с.