Исследование формирования полой ячеистой конструкции с обеспечением заданной геометрии

Автор: Степаненко Н.Ю., Чертовских С.В., Лукьянов В.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 4 т.17, 2025 года.

Бесплатный доступ

Введение. Использование технологии сверхпластической формовки сопряжено с рядом трудностей, связанных с недостатком экспериментальных и аналитических данных, а также с отсутствием специализированных технологических комплексов. Другим немаловажным фактором, ограничивающим широкое распространение данной методологии, является уникальность и сложность оборудования для выполнения операции сверхпластического формообразования. Исследование направлено на определение оптимальной формы исходной заготовки для процесса сверхпластической формовки (СПФ) с целью получения приемлемой вытяжки перемычек и минимальных утяжин. Методы и материалы. В качестве материала для получения образцов использован титановый сплав марки ВТ6. Оптимизация формы исходной заготовки осуществлялась с помощью модельного образца, в котором соотношение высоты и ширины галтелей варьировалось от 3:2 до 3:6 мм. Образец был получен из листа толщиной 5 мм путем механической обработки. Две половинки образца были предварительно сварены между собой по контуру аргонодуговой сваркой и герметизированы после откачки воздуха из полости между ними. Диффузионная сварка образца проходила в автоклаве. СПФ осуществляли в ограничивающем контейнере при температуре 900±10 °С, подача аргона осуществлялась по закону, обеспечивающему оптимальную вытяжку металла на режимах сверхпластичности. Ширина свариваемых поверхностей составляла от 2 до 4 мм. Моделирование и конечно-элементный анализ процесса СПФ выполнялись в программном комплексе MSC Marc. Исследования микроструктуры образцов проводились с использованием микроскопа Альтами МЕТ 1С (с камерой USB 3.0 5 МПикс). Результаты и обсуждение. Приводятся результаты конечно-элементного анализа и натурного эксперимента СПФ для верификации результатов моделирования. В ходе проведения исследований установлено, что для минимизации глубины образующихся утяжин необходимо обеспечивать оптимальное соотношение радиусов галтелей, равное 3:5 и 3:6. Определена разница ширины площадок до СПФ и образовавшихся после СПФ перемычек. Наименьшее сужение перемычек характерно для наиболее широких площадок. Заключение. Совместное проведение конечно-элементного моделирования и натурного эксперимента позволило предварительно выявить оптимальное соотношение высоты и ширины наружной галтели, при котором удается получить приемлемую вытяжку перемычек и минимальные утяжины.

Титановый сплав ВТ6, диффузионная сварка, сверхпластическая формовка, двухслойная конструкция, галтели, моделирование, конечно-элементный анализ

Короткий адрес: https://sciup.org/142245517

IDR: 142245517 | УДК: 621.77 | DOI: 10.15828/2075-8545-2025-17-4-455-465

Текст научной статьи Исследование формирования полой ячеистой конструкции с обеспечением заданной геометрии

Степаненко Н.Ю., Чертовских С.В., Лукьянов В.В. Исследование формирования полой ячеистой конструкции с обеспечением заданной геометрии. Нанотехнологии в строительстве. 2025;17(4):455–465. – EDN: EGBEDY.

Развитие машиностроения тесно связано с разработкой и внедрением новых технологий, а также с совершенствованием существующих методов изготовления деталей. Одним из перспективных направлений в этой области является развитие технологии листовой штамповки для производства тонкостенных деталей сложной формы, особенно в условиях мелко- и среднесерийного производства. Перспективным методом, не получившим широкого распространения в отечественной промышленности, является СПФ листовых заготовок, открывающая новые возможности для создания изделий, которые невозможно произвести с помощью традиционных методов обработки [1, 2].

Под сверхпластичностью (СП) понимают способность материалов при растяжении в определенных условиях воспринимать без разрушения деформации, превышающие в несколько раз их значения при обычных условиях испытаний. Основными условиями проявления эффекта СП являются определенный температурно-скоростной режим и наличие ультрамелкозернистой (УМЗ) структуры в исходном материале [2, 3].

Основные преимущества материалов в состоянии сверхпластичности при их обработке давлением [4, 5]:

– высокая деформационная способность материалов (на 1...3 порядка больше, чем при обычном горячем деформировании);

– малое сопротивление деформации (в 5...10 раз меньше, чем у тех же материалов в пластическом состоянии);

– слабое влияние сверхпластической деформации на исходную микроструктуру заготовки позволяет получать детали со структурой, близкой к однородной и с изотропными механическими свойствами по всему объему;

– высокая релаксационная способность материалов в состоянии СП и, как следствие, отсутствие внутренних остаточных напряжений после деформации. Однако вместе с тем имеются и недостатки, ограничивающие использование состояния СП материалов при их обработке [2]:

– пониженные скорости деформации (на 2...4 порядка меньше, чем скорости при обычных процессах обработки металлов давлением);

– необходимость обеспечения регламентированного температурного режима деформации, требующего применения для инструмента материалов повышенной жаростойкости, и усложнение конструкции инструмента, связанное с необходимостью его нагрева и теплоизоляции;

– ограниченный выбор сверхпластичных материалов и необходимость в ряде случаев вводить пред-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ варительную обработку заготовки для подготовки структуры последней к деформации в состоянии СП.

На сегодняшний день практически любой материал можно привести в состояние СП [6].

В связи с тем, что промышленное внедрение технологий СПФ позволяет получать тонкостенные объемные детали сложной пространственной конфигурации, этот метод становится особенно привлекательным для отраслей, где требуется высокая точность и сложность форм изделий.

Методы СПФ тонкостенных деталей со сложной пространственной структурой подразделяют на формовку листовых однослойных деталей и формовку листовых многослойных конструкций.

При формовке листовых однослойных деталей различают два основных метода: негативный и позитивный.

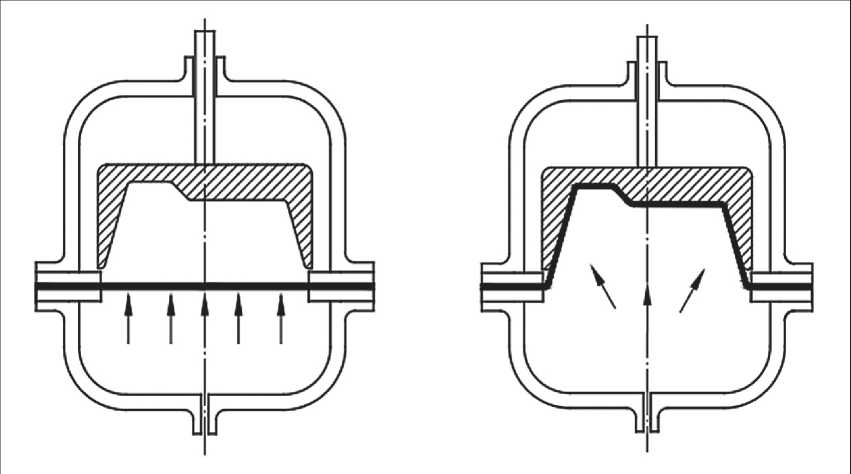

Негативная формовка – это один из самых простых методов СПФ. Он заключается в том, что листовую заготовку из сверхпластичного сплава зажимают по периметру кромками штампа и нагревают до температуры сверхпластической деформации. Затем под давлением сжатого газа заготовка выгибается до полного соприкосновения с поверхностью матрицы (рис. 1).

Этот метод отличается простотой и низкой стоимостью инструментов. Кроме того, он обеспечивает высокую чистоту внутренней поверхности полого изделия, так как на ней не остается следов от царапин и вмятин, которые могут быть на поверхности штампа. Также этот метод позволяет точно контролировать размеры наружной поверхности изделия.

Однако у этого метода есть и недостатки. В частности, из-за того, что стенки изделия утончаются в углах, степень вытяжки при использовании этого метода ограничена [2, 7–9].

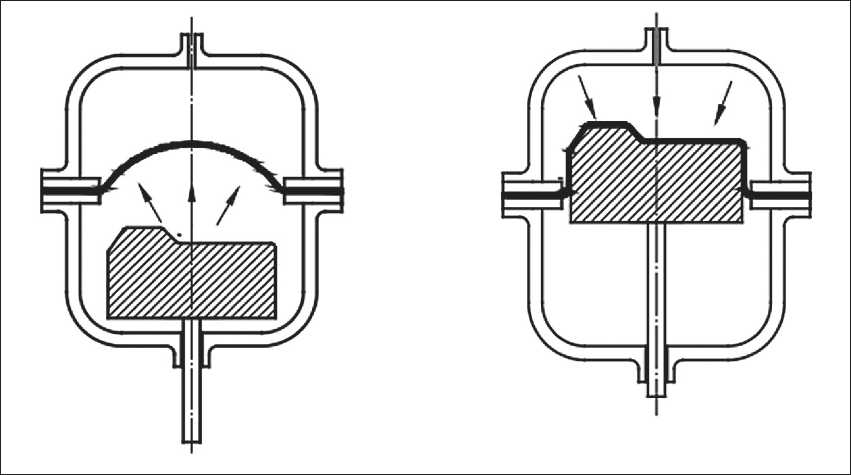

Позитивная формовка – это более сложный метод. Он предполагает совместную работу сжатого газа и движущегося жесткого пуансона. Деформируемая заготовка обтягивает выпуклую поверхность пуансона (рис. 2).

Преимущества этого метода включают высокую чистоту наружной поверхности изделия, более точное воспроизведение радиусов закругления и контуров сопряжения поверхностей. Кроме того, этот метод позволяет точнее контролировать размеры внутренней поверхности изделия.

По сравнению с негативной формовкой позитивная формовка обеспечивает более равномерное утонение стенок, что позволяет достичь более высоких степеней вытяжки [2, 10, 11].

Кроме описанных выше основных видов формовки также существуют [2, 7, 10]:

– комбинированная схема – является комбинацией основных схем формовки;

– формовка с противодавлением – это один из методов негативной формовки, который позволяет избежать образования пор в изделии. Поры, которые могут образоваться при обычной негативной формовке, значительно снижают прочность изделия;

– формовка с использованием диафрагм применяется для изготовления полых деталей из сплавов, которые не отличаются СП. В этом случае заготовка из листового материала помещается между

Рис. 1. Схема негативной формовки

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 2. Схема позитивной формовки

двумя пластинами из сверхпластичного сплава. Такая конструкция позволяет существенно снизить разнотолщинность стенок изделия при формовке деталей сложной формы. Также она позволяет получить открытые контуры полого изделия и практически исключить отходы по краям благодаря отсутствию герметизирующего зажима, который обеспечивается за счет диафрагм.

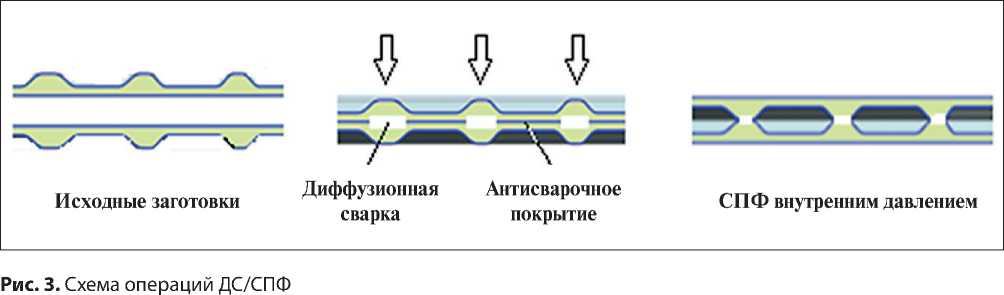

Отдельным направлением для создания полых конструкций является совмещение методов СПФ и диффузионной сварки (ДС). Конструкции, получаемые с помощью этих методов, называются ячеистыми, так как они представляют собой тонкостенные оболочки, разделенные на множество полых ячеек перегородками, изготовленными одновременно с ними. Метод СПФ/ДС позволяет создавать жесткие тонкостенные конструкции сложной формы с высоким коэффициентом использования материала при относительно низких энергетических и капитальных затратах.

Конструкции, получаемые с помощью метода СПФ/ДС, делятся на двух-, трех- и четырехлистовые в зависимости от количества используемых листов. Трехслойные гофрированные панели и четырехслойные ячеистые конструкции наиболее часто используются при изготовлении силовых изделий [12–15].

Для изготовления многослойных конструкций применяются два основных метода. Первый метод основан на использовании противосварочных покрытий, а второй – на предварительной сварке плавлением.

В первом методе сваркой в твердом состоянии соединяются только определенные участки листовых заготовок, а остальные поверхности не соединяются благодаря защитному покрытию. Затем полученная заготовка деформируется в условиях сверхпластичности, и ей придается сложная форма (трехлистовые конструкции). Недостатком этого метода является то, что обшивки участвуют в формировании геометрической формы наполнителя, что приводит к образованию утяжин на их поверхности.

При использовании предварительной сварки плавлением для соединения листов наполнителя применяются различные методы, такие как контактные шовная или точечная сварка, электронно-лучевая и лазерная сварка, а иногда и сварка давлением.

Полученные многослойные ячеистые конструкции состоят из четырех листов: двух внешних, которые являются обшивкой, и двух внутренних, представляющих собой силовой каркас – наполнитель. Этот метод позволяет создавать изделия с гладкими аэродинамическими обводами, равными прочностными характеристиками на изгиб как в продольном, так и в поперечном направлениях, а также высоким сопротивлением сжимающим нагрузкам. Это делает его перспективным для применения в авиакосмической промышленности [12–14].

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ опираются на полученный опыт, но при усложнении внутренней структуры, а также вариабельности применения необходимо экспертное мнение о целесообразности, режимах работы оборудования и вероятных дефектах.

Одним из ключевых преимуществ СПФ является высокий коэффициент использования материала, позволяющий существенно сократить отходы, что наиболее важно при применении дорогостоящих материалов, например, титановых сплавов. Кроме того, СПФ позволяет получать изделия сложной формы за одну формообразующую операцию, что значительно упрощает процесс и сокращает время производства. Использование простой и дешевой оснастки делает этот метод доступным даже для небольших предприятий. СПФ также обладает меньшими трудозатратами и низкими энергетическими и капитальными затратами по сравнению с традиционными методами. Это позволяет сократить ручной труд, повысить производительность и снизить себестоимость продукции. Однако, несмотря на все преимущества, внедрение технологии СПФ сталкивается с рядом трудностей, связанных с недостатком экспериментальных и аналитических данных, а также с отсутствием специализированных технологических комплексов [2, 16].

Другим немаловажным фактором, ограничивающим широкое распространение данной методологии, является уникальность и сложность оборудования для выполнения операции сверхпластического формообразования, где наиболее критическим агрегатом является система газораспределения, формирующая газовый поток согласно заданному закону.

Принципиально процесс получения полого изделия из внешне профилированной заготовки описан в патенте EP 1 092 485 A2 [17]. Преимуществом двухслойных конструкций является простота и технологичность изготовления, но возникает проблема с формированием необходимого профиля изделий, связанная с возникновением заострений на внутренней поверхности и утяжин на внешней. Решение возможно путем оптимизации формы исходной за- готовки. Основные операции изготовления представлены на рис. 3.

Для получения необходимых экспериментальных и аналитических данных с целью усовершенствования и оптимизации технологического процесса СПФ все чаще применяют моделирование в специализированных программных комплексах и конечноэлементный анализ [18–26].

Помимо проведения исследований с помощью существующих программных комплексов авторами также предложены индивидуальные программные разработки по усовершенствованию процесса СПФ [7, 27].

В эпоху цифровой трансформации при проведении исследований с применением моделирования особенно актуальными становятся различные методы моделирования с целью улучшения производственных технологических процессов. Поэтому актуальными являются исследования с применением конечно-элементного анализа по оценке влияния конфигурации исходной заготовки на формирование наружного и внутреннего профиля полой ячеистой конструкции методом ДС/СПФ.

МЕТОДЫ И МАТЕРИАЛЫ

В данной работе в качестве материала для получения образцов был использован титановый сплав (α + β)-класса – ВТ6, ГОСТ 19807-91.

Сплав ВТ6 хорошо деформируется в горячем состоянии, а при размере зерна ≤ 5 мкм, что характерно для листовых полуфабрикатов, уверенно проявляет свойства СП. Сплав сваривается всеми традиционными видами сварки, в том числе и диффузионной, чему способствует свойство титана растворять в себе кислород, удаляя этим естественную оксидную пленку со свариваемых поверхностей.

Основными параметрами ДС и факторами, влияющими на качество соединения, являются температура, давление, время, подготовка свариваемых поверхностей и исходная микроструктура заготовок. ДС сплава ВТ6 осуществляется в вакууме при темпе-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ ратурах (880…930 °C), при которых диффузионный перенос атомов существенно усиливается. Этот же интервал температур соответствует оптимальным условиям СП, что повышает технологичность процесса.

СП металлических материалов – способность материала проявлять большую степень деформации при низком уровне напряжения без образования шейки – необходима для формирования однородной толщины стенок конструкции в условиях формовки давлением газа. Оптимальная скорость деформации для сплава ВТ6 при температуре 900 °C составляет 2×10–3 с–1, которая в случае СПФ управляется режимом подачи давления.

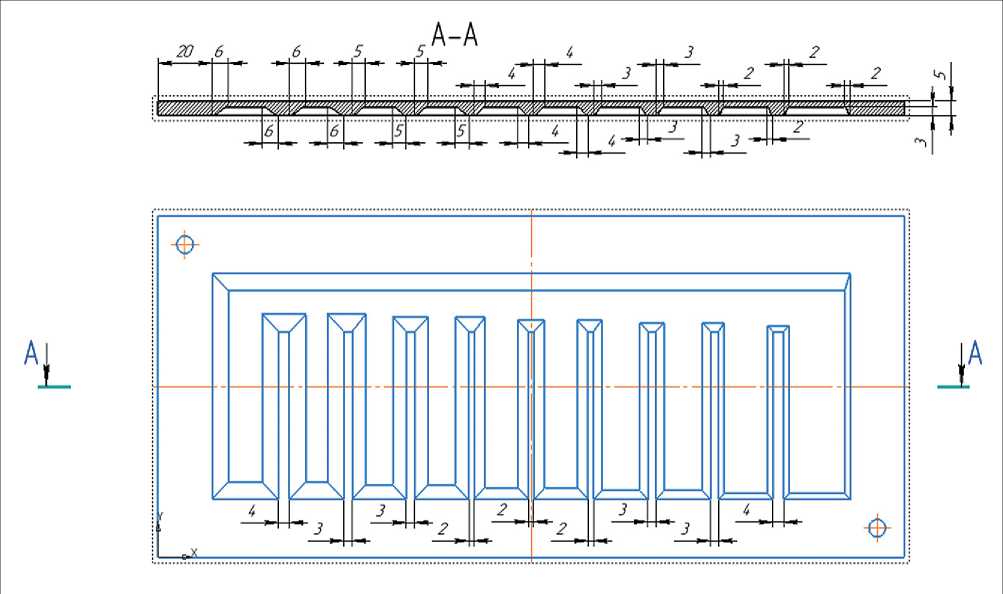

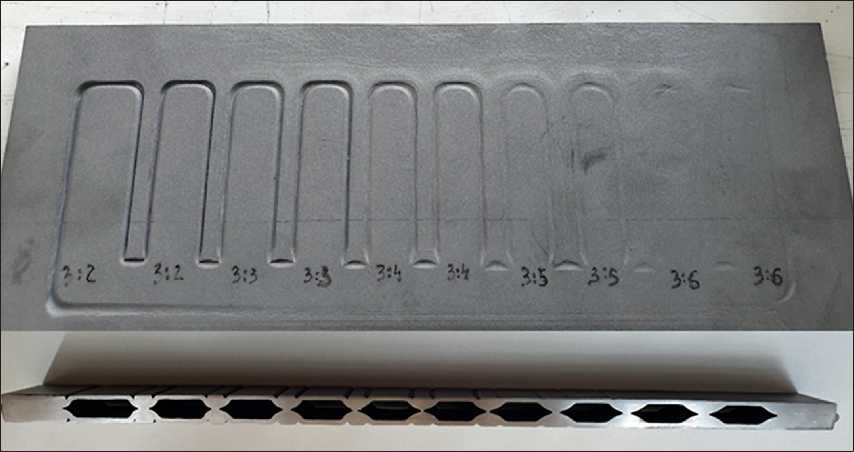

Оптимизацию формы исходной заготовки осуществляли с помощью модельного образца (рис. 4), в котором соотношение высоты и ширины галтелей варьировалось от 3:2 до 3:6 мм. Ширина свариваемых поверхностей была от 2 до 4 мм.

Образец был получен из листа толщиной 5 мм путем механической обработки. Свариваемые поверхности подвергались шлифовке, на одну из сторон образца для формирования внутренней полости наносилось антисварочное покрытие. Две половинки образца были предварительно сварены между собой по контуру аргонодуговой сваркой и герметизированы после откачки воздуха из полости между ними. Диффузионная сварка образца проходила в авто- клаве. СПФ осуществляли в ограничивающем контейнере при температуре 900 ± 10 °С, подача аргона осуществлялась по закону, обеспечивающему оптимальную вытяжку металла на режимах СП.

Программные расчеты методом конечных элементов выполнялись в программном комплексе MSC Marc, исследования микроструктуры образца проводились с использованием микроскопа Альтами МЕТ 1С (с камерой USB 3.0 5 МПикс). Образцы для исследования микроструктуры вырезались при помощи электроискровой резки, шлифовку проводили на водоустойчивой наждачной бумаге с постепенным переходом от крупной зернистости на более мелкую (в качестве охлаждающей среды использовали воду) с окончательной доводкой алмазной пастой АСМ 1/0НОМГ. Для исследования микроструктуры шлифы из титана протравливались при комнатной температуре по стандартной методике раствором состава: 20% НNO3 + 20% HF + 60% глицерина методом окунания на 3–4 секунды. Для того чтобы края шлифа в процессе механической обработки не «заваливались», шлиф помещался в цилиндрическую оправу и заливался эпоксидным клеем. Размер зерен определялся как усредненное значение измерения 50 зерен в светло- и темнопольном изображениях. Относительные ошибки при определении среднего размера зерна составили 7÷10%.

Рис. 4. Модель образца

2025; 17 (4):

455–465

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

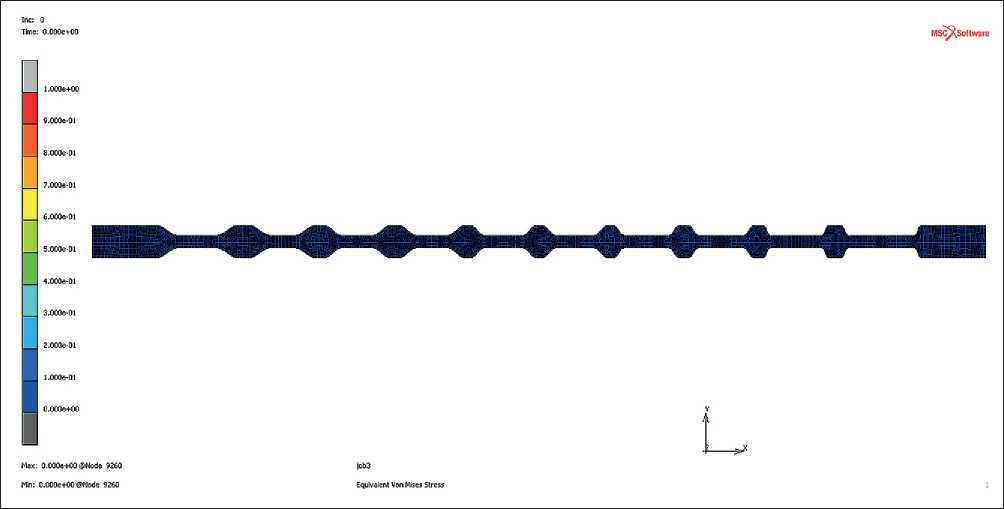

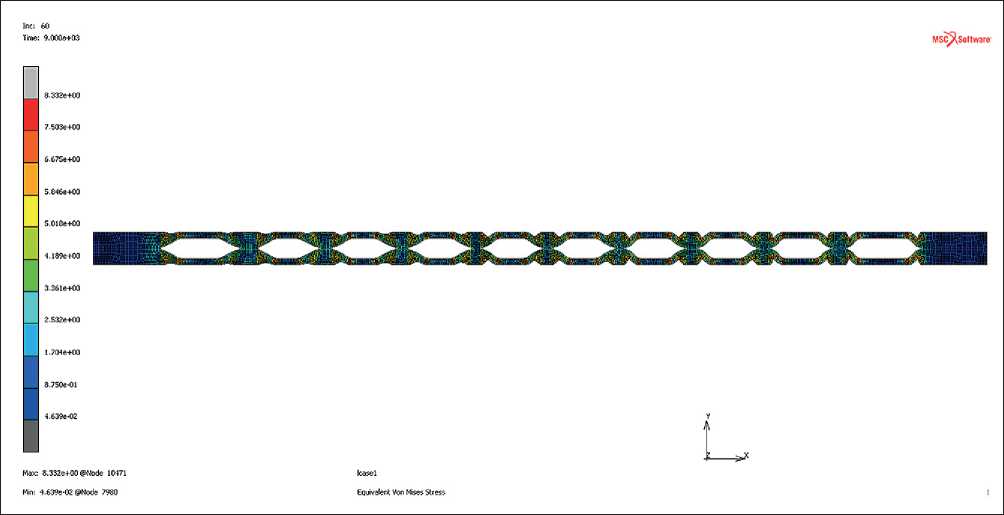

Для предварительного исследования произведен расчет операции СПФ методом конечных элементов в программном комплексе MSC Marc. Максимальная скорость деформации при этом составила ε˙ = 2,713 • 10–3 с–1, а максимальное эквивалентное напряжение по Мизесу σ = 8,332 МПа. Исходная сеточная модель образца приведена на рис. 5, а результат моделирования на рис. 6.

Образец после СПФ представлен на рис. 7. При соотношении радиусов 3:2, 3:3, 3:4 имеются дефекты – утяжины, глубина которых зависит от конфигурации исходной заготовки и варьируется от 1,499 до 1,168 мм, при отношении 3:4 от 0,840 до 0,707 мм. Но при отношении 3:5 и 3:6 они стали

Рис. 5. Сеточная модель образца

Рис. 6. Результат моделирования операции СПФ (эквивалентные напряжения по Мизесу)

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 7. Образец после СПФ

Рис. 8. Режим подачи давления формующего газа

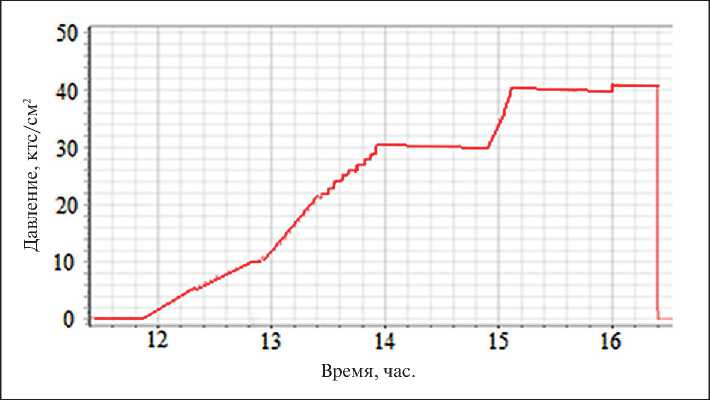

малозаметны и составляют от 0,325 до 0,008 мм. Режим подачи (повышения) давления формующего газа, обеспечивающий оптимальную скорость деформации, показан на рис. 8.

В процессе СПФ произошло уменьшение ширины свариваемых поверхностей и формирование характерного профиля внутренней поверхности. Наибольшее утонение произошло на поверхностях наименьшего размера.

Разница ширины площадок (рис. 4) до СПФ и образовавшихся после СПФ перемычек (рис. 7) представлена в табл. Полученное расстояние в 0,87 мм и 0,8 мм при соотношении 3:4, а также 0,95 мм при 3:5 является дефектом, который связан с повышенным напряжением растяжения по сравнению с другими перемычками. Наименьшее сужение наблюдалось на наиболее широких площадках (4 мм).

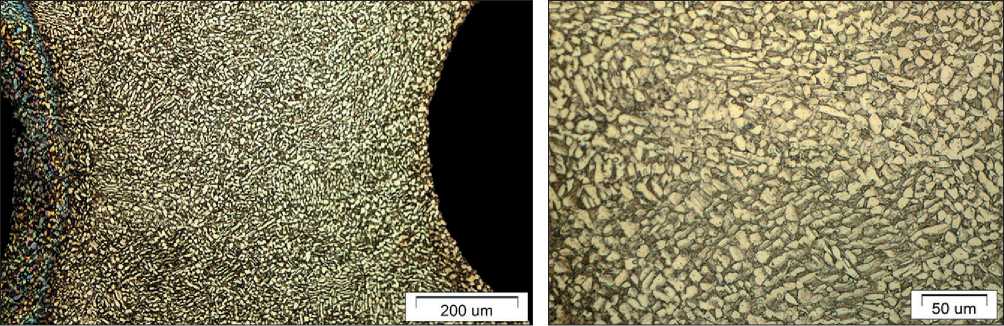

Исследование микроструктуры перемычек не выявило ни дефектов диффузионного соединения, ни опасных концентраторов напряжений (рис. 9).

Микроструктура перемычек оказалась типичной для данного сплава в состоянии после отжига (средний размер зерна около 5,0 мкм), что может свидетельствовать об их достаточной прочности.

ЗАКЛЮЧЕНИЕ

На основании полученных данных по результатам проведенных исследований сформулированы следующие основные выводы:

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Таблица. Расстояние между переходами

|

Соотношение высоты и ширины галтели |

Ширина площадок до СПФ, мм |

Ширина перемычек после СПФ, мм |

|

3:2 |

4 |

3,78 |

|

3:3 |

3 |

2,76 |

|

3:3 |

3 |

2,76 |

|

3:4 |

2 |

0,87 |

|

3:4 |

2 |

0,8 |

|

3:5 |

2 |

0,95 |

|

3:5 |

3 |

2,40 |

|

3:6 |

3 |

2,47 |

|

3:6 |

4 |

3,78 |

Рис. 9. Микроструктура перемычки наименьшей ширины

-

1. Конечно-элементное моделирование двухслойной ячеистой конструкции, полученной путем ДС/ СПФ, позволило предварительно определить оптимальное соотношение высоты и ширины наружной галтели (3:6), при котором удается получить приемлемую вытяжку перемычек и минимальные утяжины.

-

2. Натурный эксперимент позволил верифицировать программный расчет и провести исследование микроструктуры. В процессе эксперимента установлено, что глубина образующихся утяжин после процесса СПФ зависит от величины соотношения радиусов перемычек, а также от конфигурации исходной заготовки. Так, максимальные значения глубины утяжин от 1,499 до 1,168 мм наблюдаются при соотношении радиусов 3:2, 3:3, 3:4, а минимальные значения глубины от 0,325 до 0,008 мм– при соотношении радиусов 3:5 и 3:6. После процесса СПФ выявлено уменьшение ширины свариваемых поверх-

- ностей и формирование характерного профиля внутренней поверхности. Наибольшее утонение произошло на поверхностях наименьшего размера. Также определен режим повышения давления формующего газа, обеспечивающий оптимальную скорость деформации. Установлено, что ширина образовавшихся после СПФ перемычек зависит от ширины площадок до СПФ. Так, наименьшее сужение наблюдается на наиболее широких площадках.

-

3. Исследование микроструктуры показало отсутствие дефектов диффузионного соединения, а также опасных концентраторов напряжений. Микроструктура перемычек соответствует микроструктуре исследуемого сплава ВТ6 в состоянии после отжига, что может являться залогом их необходимой прочности при эксплуатации в требуемых условиях.

-

4. Площадь свариваемых поверхностей не оказывает влияния на качество диффузионной сварки.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ