Исследование гидродинамики смазки в зазорах механизма газораспределения двигателя внутреннего сгорания

Автор: Васильев Александр Викторович, Агеев Евгений Сергеевич

Журнал: НБИ технологии @nbi-technologies

Рубрика: Инновации в энергетическом, металлургическом и химическом машиностроении

Статья в выпуске: 1 т.15, 2021 года.

Бесплатный доступ

Рассмотрена методика расчета гидродинамики смазки в зазорах на основе обобщенной математической модели динамики механизма газораспределения. Приведены результаты ее использования для привода выпускного клапана двигателя 8ЧВН15/16. Показано, что разработанные методики и алгоритмы обеспечивают более точное определение динамических и трибологических характеристик механизма газораспределения.

Механизм газораспределения, гидродинамика смазки, двигатель внутреннего сгорания, трибологические характеристики, маематическое моделирование

Короткий адрес: https://sciup.org/149137029

IDR: 149137029 | УДК: 532.5.013 | DOI: 10.15688/NBIT.jvolsu.2021.1.5

Текст научной статьи Исследование гидродинамики смазки в зазорах механизма газораспределения двигателя внутреннего сгорания

DOI:

При проектировании и исследовании механизма газораспределения (МГР) ДВС большое внимание в последнее время уделяется

гидродинамике смазки в зазорах. Это вызвано заметным ее влиянием на динамику механизма, широким использованием различных гидроэлементов в клапанном приводе, а также необходимостью определения трибологических характеристик основных сопряжений МГР, в значительной мере определяющих его надежность [3–6]. В связи с этим в данной работе представлена обобщенная методика математического моделирования динамики МГР с учетом гидродинамики смазки, а также приведены некоторые результаты ее использования.

При сближении контактирующих поверхностей (или уменьшении толщины масляной пленки) внешняя нагрузка Q , действующая на сопряжение, равна алгебраической сумме несущей силы вытесняемой смазки Q В и несущей гидродинамической силы Q Г, возникающей вследствие перемещения точки контакта по рабочим поверхностям кулачка и толкателя:

Q = Q В+ Q Г. (1)

На основе изложенной методики разработан алгоритм пошагового итерационного расчета нестационарного значения толщины масляной пленки в сопряжении кулачок-толкатель. При этом производная dh/dt в (3) представляется в конечно-разностном виде, а в качестве внешней нагрузки Q может быть использована как квазистатическая сила в приводе, равная сумме сил клапанных пружин и инерции приведенных к толкателю масс движущихся деталей механизма, так и сила, рассчитываемая путем математического моделирования динамики МГР. В последнем случае дополнительно учитываются колебательные процессы в клапанном приводе, и расчет является более точным.

В связи с этим рассмотрим расчет гидродинамики смазки в зазорах МГР в рамках обобщенной математической модели его динамики, позволяющей исследовать клапанные механизмы различных типов с учетом их существенных особенностей, таких как начальные усилия и зазоры в связях, рассеяние энергии при колебаниях, наличие односторонних связей и возможность разрыва кинематической цепи, ударные взаимодействия деталей при восстановлении контактов в звеньях, переменность параметров (передаточных чисел, жесткостей, силы давления газов на тарелку клапана).

Дифференциальные уравнения движения системы из N-связанных масс имеют вид ni m^ P - F +E (Pn — Fn) (i = I-., N), (2)

n = 1

где m i - величина i-й массы; x i - ее ускорение; P i -внешняя сила, действующая на i -ю массу (например, сила от давления газов в цилиндре); Fi – сила внешнего трения; ni – общее количество связей i-й массы с другими или с неподвижной заделкой; Pin и Fin – силы соответственно от упругой деформации и внутреннего трения в n -й связи, действующие на i -ю массу.

Сила вязкого трения

F i = b P , (3)

где b i - коэффициент внешнего трения; x i - скорость i -й массы.

Для двухсторонней связи, передающей как растягивающие, так и сжимающие усилия,

P = + ( P „ ) o - c„ ( X - x j / r in ± s in ) , (4)

где ( Pin )0 – начальное усилие (при xi = xj = 0 ; cin – жесткость связи; xi и xj – перемещения соответственно i -й и j -й масс; j – номер массы, соответствующей связи n ; rin – передаточное отношение связи ( rin не равно единице, например, для коромысла); sin – кинематическое возбуждение, определяемое законом перемещения толкателя для связи кулачок-толкатель, либо законом перемещения плунжера гидрокомпенсатора при наличии последнего в данной связи. В других случаях величина sin полагается равной нулю. В (4) и ниже верхний знак соответствует случаю, когда масса j расположена далее массы i в положительном направлении оси OX , а нижний знак – противоположному случаю. ( Pin )0 положительно для сжатой и отрицательно для растянутой связи.

В односторонней связи (не передающей растягивающие усилия) возможно возникновение зазора δin при относительном расхождении масс. Тогда при наличии кинематического возбуждения

Pin = + ( Pin ) 0 — c in [ x i — x j / r in ± ( s in + § in — A in )] , (5)

где 5in и A in - соответственно текущее и начальное (при нулевых перемещениях масс) значения зазоров.

Очевидно, при соблюдении условия равновесия хотя бы одно из начальных значений A in и ( P in )0 должно быть равно нулю, если только в данной связи отсутствует несущая гидродинамическая сила. Величина δin при отсутствии смазки в зазоре определяется по формуле:

S in = maxHA n, - ( P ) о / c ,n - s in + ( x . - x j / r „ )],0} . (6)

Сила внутреннего трения Fin в связи принимается пропорциональной скорости ее деформации. Для двухсторонней связи

F in I x i - x j / r in ± s in ) (7) где b in - коэффициент внутреннего трения; x j -скорость j -й массы, s in - скорость кинематического возбуждения.

Для односторонней связи выражение (7) справедливо при равном нулю зазоре δ n . В противном случае при отсутствии смазки в зазоре величина F n полагается равной нулю.

Пусть зазор заполнен маслом, и соответствующая упругая связь сжата, то есть выражение ( P n – F n ) меньше нуля, если масса j расположена далее массы i в положительном направлении оси OX , и ( P in – F n ) больше нуля в противоположном случае. Тогда при чистом вытеснении смазки для определения δ n следует вместо (6) использовать, следующее соотношение:

S in =- Pn - Fn ^ n / Kn . (8)

Если же соответствующая односторонняя связь, не передающая растягивающих усилий, не является сжатой (то есть выражение ( P n – F n ) принимает нулевое значение), предполагаем, что величина δ n может увеличиваться в случае взаимного расхождения масс:

S in = max { [ - Sin + ( x^ i - x t j I rin )],0} . (9)

Соответственно, сила внутреннего трения в связи рассчитывается по формуле

Fin = bin [ xi - xj 1 rin ± ( sin + S in ) ] • (10)

Изложенный подход позволяет строить математические модели клапанного привода с учетом гидродинамики смазки в его зазорах, количество и параметры которых задаются в исходных данных. Уравнения (2) после понижения порядка путем введения дополнительных переменных в сочетании с (9) или (10) образуют систему, решаемую методом Рунге-Кутта.

С использованием идентифицированной по экспериментальным данным девятимассовой динамической модели [2] привода выпускного клапана двигателя 8ЧВН15/16 выполнены расчеты чистого вытеснения смазки из теплового зазора, а также определена толщина масляной пленки в сопряжении кулачок-толкатель.

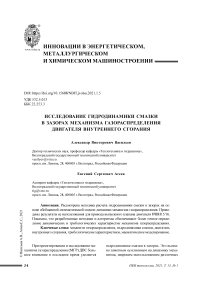

На рисунке 1 приведены графики изменения толщины масляной пленки в тепловом зазоре МГР для двух значений частоты вра-

Рис. 1. Толщина масляной пленки в тепловом зазоре МГР двигателя 8ЧВН15/16 в зависимости от угла поворота кулачка (случай чистого вытеснения масла):

1 – n = 600 об/мин; 2 – n = 2000 об/мин

щения коленчатого вала. При этом зазор, начальное значение которого задавалось равным 0,1 мм, вводился в связь между элементами, моделирующими штангу толкателя и коромысло, причем форма контакта принималась круговой с радиусом 5 мм.

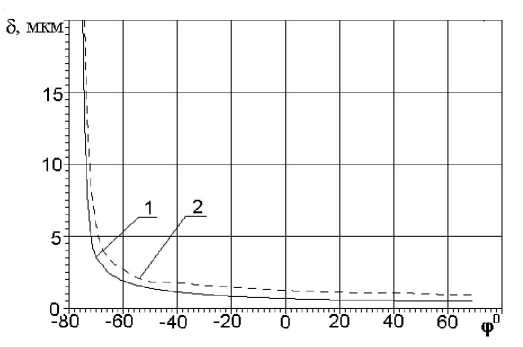

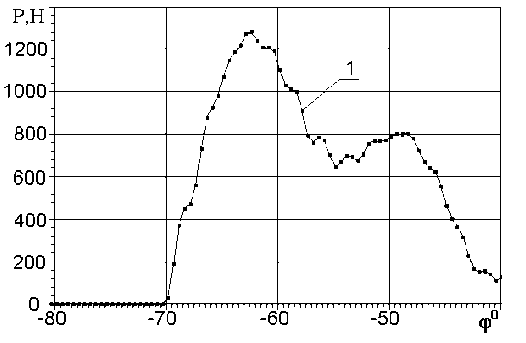

Расчет вытеснения смазки из зазора позволяет учесть рассеяние энергии в слое смазки дополнительно к потерям на внешнее и внутреннее трение. При этом также изменяются жесткостные характеристики связи. Так, ее приведенная жесткость, рассчитанная с учетом уменьшения толщины масляной пленки, меньше заданной статической жесткости, и переменна по углу поворота кулачка [1]. Отмеченные обстоятельства оказывают влияние на результаты моделирования динамики клапанного привода. На рисунке 2 при- ведены результаты сравнительных расчетов силы, действующей со стороны коромысла на клапан в начальный период его подъема при исходной величине теплового зазора 0,3 мм и частоте вращения коленчатого вала двигателя 1900 об/мин. Плавность нарастания силы при вступлении механизма в работу, характерная для расчета с учетом вытеснения масла (кривая 2), хорошо согласуется с экспериментальными данными. При этом наблюдается смягчение ударного взаимодействия деталей при восстановлении контактов в звеньях как в начале движения клапана, так и в случае разрывов кинематической цепи.

При наличии масла в зазоре (кривая 2 на рисунке 2) первые максимальное и минимальное пиковые значения силы равны соответственно 1255 Н и 690 Н, в то время как

а)

б)

Рис. 2. Сила в коромысле привода клапана двигателя 8ЧВН15/16 в зависимости от угла поворота кулачка: а) без учета гидродинамики смазки; б) с учетом гидродинамики смазки

эти же параметры при расчете без учета вытеснения масла (кривая 1 на рисунке 2) равны 1 281 Н и 643 Н. Различие интенсивности возбуждаемых в приводе высокочастотных колебаний в начальной фазе движения клапана, хорошо заметные при сравнении кривых 1 и 2 на рисунке 2, становятся более существенными при увеличении зазора и частоты вращения распределительного вала. Поскольку высокочастотные колебания быстро затухают, различия в динамике при посадке клапана, вызванные учетом вытеснения масла из зазоров, менее существенны. Таким образом, анализ полученных результатов позволяет сделать вывод о том, что учет наличия масляных пленок между элементами повышает адекватность математической модели динамики МГР.

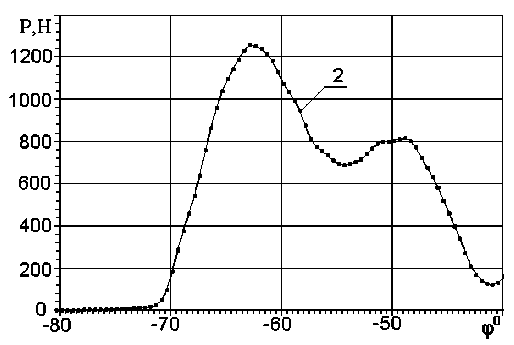

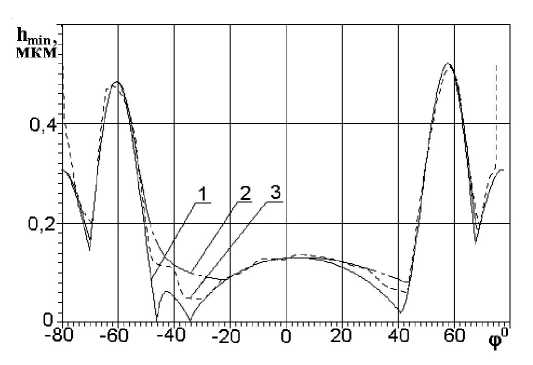

На рисунке 3 приведены результаты расчета толщины масляной пленки в сопряжении кулачок-толкатель. Кривая 1 получена на основе формулы (4) (квазистационарный расчет) при нагружении сопряжения силами клапанных пружин и инерции приведенных к толкателю движущихся масс. Кривая 2 соответствует расчету с учетом эффекта вытеснения смазки по изложенной выше методике (нестационарный расчет) и таком же, как и для кривой 1, квазистатическом нагружении сопряжения. Наконец, кривая 3 рассчитана с учетом как нестационарности гидродинамики смазки, так и наличия колебательных процессов в механизме, моделируемых на основе представленной выше обобщенной математической модели динамики МГР. Расчет выполнен для частоты вращения коленчатого вала 1700 об/мин и нулевого теплового зазора.

Кривые 1 и 2 различаются вследствие наличия эффекта вытеснения смазки. Отличия особенно заметны в области минимальных толщин и становятся более существенными с ростом частоты вращения кулачка, а также при разрывном ускорении толкателя.

Заметно также влияние на результаты более точного расчета сил с учетом колебательных процессов в механизме. Различия кривых 2 и 3 наибольшие также в зонах действия вытеснительных эффектов и невелики при отсутствии последних. Это объясняется тем, что при использовании (4) изменение нагрузки слабо влияет на h min вследствие малого показателя степени у Q Г, равного (–0,13). Увеличение h min в начале и конце движения клапана для кривой 3 по сравнению с кривыми 1 и 2 вызвано тем, что при математическом моделировании динамики, в отличие от квазистатического расчета силы, обеспечивается постепенность нагрузки и разгрузки сопряжения.

Таким образом, разработанная обобщенная математическая модель динамики МГР, позволяющая рассчитывать гидродинамику смазки в его сопряжениях, обеспечивает более точное определение динамических и трибологических характеристик механизма, являющихся основой для оценки его работоспособности и надежности.

Рис. 3. Минимальная толщина масляной пленки в сопряжении кулачок-толкатель двигателя 8ЧВН15/16 в зависимости от угла поворота кулачка:

1 – квазистатический расчет; 2 – расчет с учетом нестационарности режима смазки;

3 – расчет с учетом нестационарности режима смазки и колебательных процессов в МГР

Список литературы Исследование гидродинамики смазки в зазорах механизма газораспределения двигателя внутреннего сгорания

- Васильев, А. В. Обобщенная математическая модель динамики механизма газораспределения ДВС с гидротолкателем / А. В. Васильев // Деп. в ВИНИТИ. - 1997. - № 3709 - В97. - C. 1-15.

- Григорьев, Е. А. Математическое моделирование динамики механизма газораспределения ДВС / Е. А. Григорьев, А. В. Васильев // Двигателестроение. - 1991. - № 12. - C. 7-9.

- Dowson, D. Elastohydrodynamic Lubrication / D. Dowson, G. R. Higginson. - L.: Pergamon Press, 1966. - 235 p.

- Holland, J. Zur Ausbildung eines Schmierfilms zwischen Nocken und / J. Holland // MTZ. - 1978. - Vol. 39, № 5. - S. 225-231.

- Holland J. Die Elastohydrodynamik / J. Holland // Konstruktion. - 1978. - Vol. 30, h. 9. - S. 363-369.

- Kreuter, P. Valve Train Calculation Model with Regard to Oil Film Effects / P. Kreuter, F. Pisсhinger // SAE Techn. Pap. Ser. - 1985. - № 850399. - Р. 1-10.