Исследование гранулометрического состава техногенных отходов Кадамжайского сурьмяного комбината

Автор: Укелеева Астра Зарылбековна, Шабданова Элмира Асанбековна, Шапакова Чынара Кубанычбековна, Жусупова Ж.Ж., Мурзубраимов Бектемир Мурзубраимович, Ысманов Эшкозу Мойдунович

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 5 т.9, 2023 года.

Бесплатный доступ

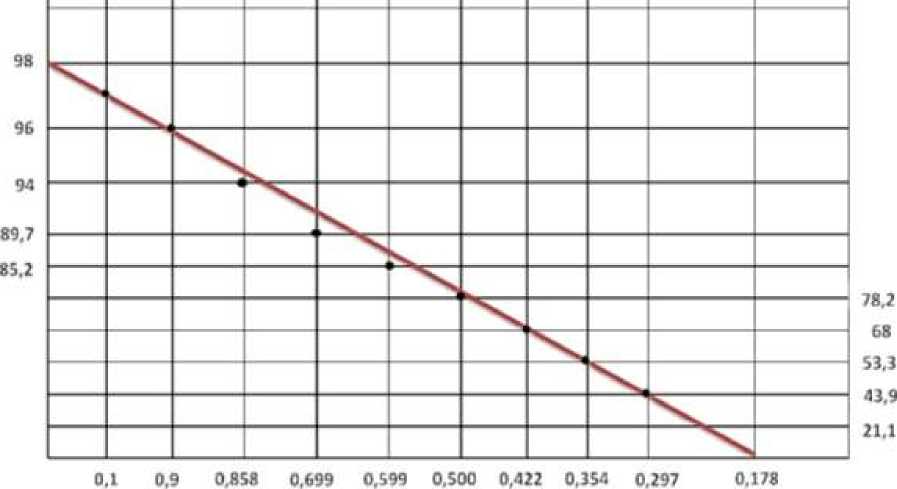

Фракционный анализ частиц шлака проводили ситовым методом. В качестве исходного сырья использовали техногенный отход, высушенный до постоянного веса при 110°С. Построение спрямленной дифференциальной кривой зависимости процентного содержания гранулометрического состава от диаметра частиц. Установлено, что выход, состава продукта проходящий через сито от 2,5 до 0,6 мкм составляют примерно 2%-12%, а выход состава продукта проходящего через сито от 0,4 до 0.1 мкм составляет17-49,3%. Самая мелкая фракция 0,05 мкм - 7,5% применяется для исследования химического состава отвального шлака.

Набор сит, крупность, фракция, измельчение, сухой метод

Короткий адрес: https://sciup.org/14127721

IDR: 14127721 | УДК: 546.06:662.613.1(575.2)(04) | DOI: 10.33619/2414-2948/90/49

Текст научной статьи Исследование гранулометрического состава техногенных отходов Кадамжайского сурьмяного комбината

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 546.06:662.613.1(575.2)(04)

Степень измельчения многих сыпучих и порошкообразных материалов является одной из важнейших характеристик определяющей их технологические качества в области практического использования. Гранулометрический состав наиболее полно характеризует степень измельчения. Определение гранулометрического состава имеет очень важное техническое и гигиеническое значение. Размеры частиц и их распределение по крупности влияют почти на все свойства различных материалов. Например, на их реологические (текучесть), тепловые и реакционно-кинетические характеристики, а также на оптические и механические свойства пигментов и на прочность керамических, электртехнических, композиционных и других материалов. В связи с этимвесьма актуальной является задача измерения размеров частиц в порошках и функции распределения частиц по размерам.

При определении дисперсионного состава необходимо решить две задачи: экспериментальное определение размеров порошкообразных частиц и определение доли частиц в процентах различных степеней крупности. Для решения последней задачи необходимо разделить частицы по степени крупности.

Методы исследования

Методы анализа фракционного состава классифицируется следующим образом: микроскопический и ситовый анализы; разделения частиц по скорости их осаждения, а также счетный метод. В данной работе фракционный анализ частиц угля проводили с использованием ситового анализа. Ситовой анализ-один из методов определения гранулометрического состава порошков и сыпучих материалов осуществляются путем механического разделения материала на фракции с частицами определенной крупности. В ситовом анализе используют стандартные нормированные тканые проволочные и шелковые сетки с квадратными отверстиями, а так же металлические решетные сетки с пробивными кругами продолговатыми и треугольными отверстиями. Ситовый анализ применяется для материалов с различными частицами, чтобы соответствовало шкале сит по ГОСТ 584-73.

Методы определения гранулометрического состава различных материалов регламентируются стандартами и техническими условиями. В соответствии с этим выпускаются специальные наборы сит для ситового анализа отдельных видов материала зерна, семян сельскохозяйственных культур, удобрений, почвы, формовочных материалов, цемента, краски, руды, промышленные отходы и другие. Ситовой анализ можно проводить ручным и механическим способами. В зависимости от свойств исследуемого материалаприменяются сухой или мокрый метод анализа. Анализируемая проба измельченного материала при сухом рассеве должна быть воздушно сухой. Предварительное высушивание пробы до постоянной массы производят при 105-1100С. Экспериментально найдено, что когда исследуемый материал недостаточно просушен данные ситового анализа не надежные. Взвешивание пробы остатка и прохода производят на технических весах с точностью до 0,01. Продолжительность ручного сухого просева зависит от объема просеиваемого материала, интенсивности просева, размеров отверстий сита, площади закупоренных отверстий сит и влажности воздуха. В случае тонких сит время просева достигает до 60-120 мин. Ручной просев тряской и поколачиванием самый обычный способ в применение для ситового анализа большинство сопровождается значительными уменьшениями площади сита. Чтобы устранить частицы вместе с пробой помещают латунные штифты длинной 1 см либо просев проводят по поверхности просеиваемого материала так, чтобы избежать рыхления. Просеивание считается законченным, если количество материала проходящего сквозь сито при повторном дополнительном встряхивании в течение 1 мин, составить менее 1% материала, отсутствующего на сите. Отсев добавляют на верхнее сито отсутствующего компонента сит [1, 2].

В качестве исходного сырья использовали отвальный шлак, при высушеннуюдо постоянного веса при 1100С. При восстановительной электроплавке сурьмяных пылей, возгонов и обожженных концентратов с использованием качестве флюсов кальцинированной соды и известняка или извести получают шлак, содержание обычно 05-,1% Sb; до 1% S; 4050% SiO 2 ; 15-20% Na 2 O; 10-15% CaO; 2-10% Al 2 O 3 ; 2-6% FeO; 1-5% MgO; содержания мышьяка и ценные металлы и тяжелых цветных металлов [3, 4].

Экспериментальная часть

Для определения дисперсности шлака использовали среднюю пробу, отобранную, в соответствии с принятыми схемами контроля. Перед началом рассева всю отобранную пробу техногенного шлака взвешивали в весах Sartorius-412. Рассев пробы производили на следующие классы и выше. Просев начинают через отверстие больших размеров, пропуская сквозь него всю пробу. Шлак, оставшийся на сите, собирали отдельно и взвешивали: шлак прошедший сквозь это сито, просеивают через сито с отверстием меньшей величины и т.д., пока проба не будет просеяна сквозь все сито указанного выше набора. Шлак, оставшийся на каждом сите, относятся к соответствующему классу шлака.

|

100 г - 100% 2,2 г - R 1 |

R 1 =2,2х100/97,8=2,2% |

69,1г-100% 12,0г-R 6 |

R 6 =12,0x100/56,7=13,1% |

|

97,8 - 100% 1,9 г - R 2 |

R 2 =4,0х100/93,8=4,2% |

56,7г-100% 13,2г-R 7 |

R 7 =13,2х100/42,5=31% |

|

93,8,г - 100% 6,3 г - R 3 |

R 3 =6,3x100/87,5=4,5% |

42,5г-100% 16,6г-R 8 |

R 8 =16,6х100/25,9=60% |

|

87,5 г - 100% 8,1 г - R 4 |

R 4 =8,1x100/79,4=10,1% |

25,9г-100% 18,4г-R 9 |

R 9 =18,4х100/7,5=48,49% |

|

79,4-100% 10,3г-R 5 |

R 5 =10,3x100/69,1=14,9% |

7,4г-100% 1,8-R10 |

R 10 =24.3% |

Обработка результатов ситового анализа

Результаты ситового анализа:

Содержание остатка R1 на каждом сите вычисляли по формуле:

R1=m1*100/Em, где m1 — масса остатка на данном сите, Em- суммарная масса остатков всех фракций после рассева. Суммарный остаток R2 для каждого сита ужно рассчитывать, прибавляя к остаткам на данном сите суммарное содержание остатков, полученных для всех предыдущих сит с большим отверстием. По данным, представлленным в таблице построили кривую зависимости гранулометрического состава в логарифмической зависимости. Выход кардинального продукта, в %.

|

Номер сетки |

Размер отверстий сита, мкм |

Масса фракций, г |

Остаток вещества в данном сите R 1, % масс |

Суммарный остаток R 2, % масс |

|

1 |

2,5 |

100 |

2,2 |

97,8 |

|

2 |

1,5 |

97,8 |

4,0 |

93,8 |

|

3 |

1,0 |

93,8 |

6,7 |

87,1 |

|

4 |

0,8 |

87,1 |

8,1 |

79,0 |

|

5 |

0,6 |

79,0 |

10,3 |

68,7 |

|

6 |

0,4 |

68,7 |

12,0 |

56,7 |

|

7 |

0,3 |

56,7 |

13,2 |

43,5 |

|

8 |

0,2 |

43,5 |

15,6 |

27,9 |

|

9 |

0,1 |

27,9 |

18,4 |

9,5 |

|

10 |

0,05 |

9,5 |

2,0 |

7,5 |

Выход подрешетного продукты,

Вывод

Выход, состава продукта проходящий через сито от 2,5 до 0,6 мкм составляют примерно 2-12%. Выход состава продукта проходящего через сито от 0,4 до 0,1 мм составляет примерно 17-49,3%..Самая мелькая фракция — 0,05 мкм составляет 7,5%.

Нормативные документы:

-

(1) . ГОСТ 3584-73. Ситовой анализ применения для материалов с размерами частиц 100,04 мкм, что соответствуют шкале сита.

-

(2) . ГОСТ2093-82. Твердое топливо ситовой метод определения гранулометрического состава.

Список литературы Исследование гранулометрического состава техногенных отходов Кадамжайского сурьмяного комбината

- Кузьмин В. А., Заграй И. А., Десятков И. А. Исследование дисперсности и химического состава частиц в продуктах сгорания при сжигании газоторфяной смеси в паровом котле БКЗ-210-140Ф // Известия высших учебных заведений. Проблемы энергетики. 2016. №5-6. С. 55-63.

- Соложенкин П. М., Кушаков Ш. Т., Ковалев В. Н. Создание технологии промышленной переработки золото-сурьмяных концентратов в районе крайнего Севера // Горный информационно-аналитический бюллетень (научно-технический журнал). 2018. №S1. С. 395-407.

- Диппель Т. А., Канаев А. Т., Токпаев К. М., Талгарбаева Г. М. Распределение золотоносной руды по классам крупности с применением гранулометрического анализа // Устойчивое развитие территорий: теория и практика. 2019. С. 101-103.

- Krasnov D. A. Sample weight calculation for sieve analysis // Journal of Mining Institute. 1966. V. 46. №3. P. 35-35.