Исследование характера износа оправок стана МРМ и пути повышения срока их эксплуатации

Автор: Мишин Сергей Николаевич, Шеркунов Виктор Георгиевич, Алюшкаев Евгений Александрович, Струин Дмитрий Олегович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

Проведен анализ оборудования, указаны основные конструктивные особенности и описан состав оправочного узла непрерывного стана МРМ (Multistand Pipe Mill). На основе анализа литературных источников исследованы условия эксплуатации и наиболее характерные виды износа. Охарактеризован режим работы и описаны причины выхода из строя оправок. Указана проблематика стойкости инструмента. Показана необходимость рациональности подхода к расчету длины оправок. Рассмотрены особенности расчета длины оправки при непрерывной прокатке труб и приведены значимые неучитываемые факторы, такие как кратность проката, расстояние между непрерывным и извлекательно-калибровочным станами, расположение наиболее изнашиваемого участка, режимы деформации, которые, в конечном счете, влияют на ресурс работы оправочного узла и другого оборудования. На основе опытных данных рассмотрены особенности износа оправочного узла непрерывного стана МРМ. Приведен анализ влияния различных факторов на эксплуатационную стойкость рабочей части оправок. Рассмотрены существующие пути повышения ресурса работы инструмента. Выданы рекомендации с целью увеличения стойкости прокатного инструмента. Определены основные перспективные направления для повышения срока эксплуатации оправочного узла, установленного на заводе непрерывного стана МРМ.

Бесшовные трубы, непрерывный трубопрокатный стан, удерживаемые оправки, оправочный узел, износ, эксплуатационная стойкость

Короткий адрес: https://sciup.org/147156988

IDR: 147156988 | УДК: 621.774.353:621.771 | DOI: 10.14529/met160118

Текст научной статьи Исследование характера износа оправок стана МРМ и пути повышения срока их эксплуатации

В современной трубной промышленности наиболее прогрессивным и перспективным направлением считается процесс раскатки гильзы в непрерывном стане на удерживаемой оправке. К преимуществам ТПА с непрерывными станами относятся минимальные технологические отходы, удобное расположение оборудования и высокая производительность [1]. На ОАО «ВТЗ» для раскатки гильзы в черновую трубу применяют семиклетевой непрерывный стан с удерживаемой оправкой [2].

Используемые в производственном процессе на ТПА с непрерывными станами оправочные узлы состоят из трёх частей (станы MPM, PQF, FQM): цилиндрической оправки (рабочая часть) с направляющим конусным участком на переднем торце, которая посредством ниппельного соединения задним торцом соединена с удлинителем, а последний таким же образом соединён с замковым хвостовиком с кольцевой проточкой для удержания оправочного узла в захвате во время прокатки.

Рабочая часть оправочного узла (далее по тексту – оправка) эксплуатируется в процессе производства при сложных температурных условиях и подвергается постоянным циклическим знакопеременным нагрузкам, в результате чего подвергается износу, величина которого напрямую влияет на качество готовых труб. Существенной проблемой при производстве труб на агрегатах с непрерывным станом является низкая стойкость и высо- кая стоимость оправок, закупка которых в основном проходит на импортной основе. В этой связи исследование характера износа длинных оправок непрерывных раскатных станов и повышение срока их эксплуатации, является актуальной задачей [3].

Анализ литературных источников и экспериментальных данных показал, что основными видами износа длинных оправок непрерывных раскатных станов является образование сетки разгар-ных трещин, налипание металла, образование изношенной поверхности в виде «комет», вмятины на рабочей поверхности и уменьшение диаметра. В процессе прокатки на оправку действуют сжимающие и растягивающие напряжения, что приводит к образованию вышеупомянутых дефектов, что в итоге служит причиной отбраковки оправки. В результате циклического температурного воздействия, характеризующегося многократным нагревом и охлаждением оправок, образуются раз-гарные трещины. В процессе работы по мере увеличения количества прокатанных труб, развитие трещин продолжается, они окисляются вследствие взаимодействия с агрессивной средой смазки и проникают вглубь металла, что в конечном итоге может привести к образованию глубоких трещин, выкрашиванию частиц металла и как следствие выходу оправки из строя [2].

В настоящее время для прокатки бесшовных труб всего сортаментного ряда на непрерывных раскатных станах с удерживаемой оправкой при- меняются оправки одинаковой длины от 11,5 до 15,5 м (станы MPM – 15,5 м, PQF – 11,5 м, FQM – 13 м). Анализ литературных данных показал, что при расчёте длины оправки не учитываются следующие параметры:

– кратность прокатываемых труб;

– уменьшение длины оправки путем перереза рабочей части в результате возможных сбоев и аварийных ситуаций (разрушение сечения в месте сопрягаемых поверхностей рабочей части и удлинителя) и повреждения резьбового соединения;

– расположение и длина наиболее изнашиваемого участка;

– расстояние между непрерывным и извлека-тельно-калибровочным станами;

– режим деформации (скорость прокатки, вытяжка, производительность и т. д.).

Необходимо отметить, что в случае применения оправки большей длины, например для производства однократного проката вместо трёхкратного, в результате её неравномерного износа неизбежно приходится перетачивать оправки по всей длине на меньший по диаметру размер. Соответственно неизношенная часть оправки также подвергается переточке, что увеличивает затраты и время на её обработку. Также необходимо отметить, что в случае применения оправки больше необходимой длины можно столкнуться с такими недостатками, как увеличение кривизны из-за высоких остаточных напряжений и неравномерного разогрева поверхности, что также увеличивает величину снимаемого объема металла при переточке, особенно это характерно, если сбита ось прокатки. Стоит обратить внимание, что минусами нерационального подбора длины оправки также являются возрастающие нагрузки на двигатели рейки, увеличение напряжений в месте сочленения рабочей части и удлинителя, как в процессе прокатки, так и в процессе транспортировки, что увеличивает вероятность возникновения аварийных ситуаций.

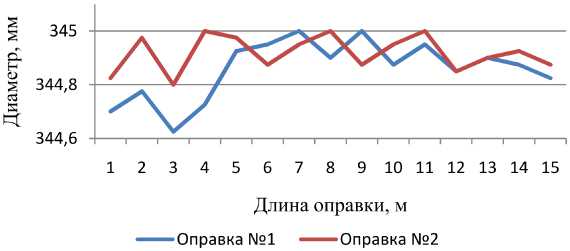

На ОАО «ВТЗ» используются длинномерные оправки непрерывного стана ТПА 159-426, которые являются уникальными, их геометрические параметры таковы: диаметр 165–425 мм, длина рабочей части 15,5 м (общая длина оправочного узла – 24 м) и масса до 20 т, изготовлены из легированной марки стали 4Х5МФ1СА. Анализ статистических данных их износа позволяет сделать вывод: при относительно небольшом количестве проходов наиболее вероятной причиной выхода из строя оправок является наличие дефектов поверхностного слоя, таких как «кометы» и разгарные трещины, в то время как диаметр находится в пределах допуска. Износ оправок по диаметру после их прокатной кампании незначителен, что подтверждается проведёнными измерениями оправок, используемых для систем калибров 288 и 360 (рис. 1). Измерения проводились на изношенных оправках диаметрами 272,5; 266; 345 мм, отработавших в среднем 200, 300 и 700 проходов соответственно. Стоит отметить, что при изготовлении оправок точность по диаметру составляет +0,0 мм/–0,3 мм, а их снятие с проката происходит при наличии участков с износом по наружному диаметру более 1,0 мм.

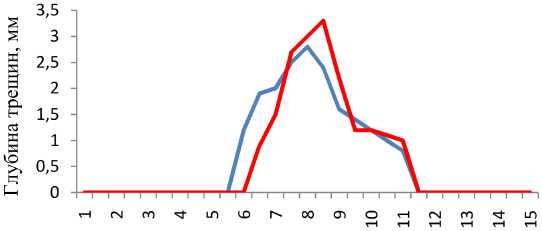

Однако в ходе визуального осмотра отработанных оправок были выявлены дефекты в виде разгарных трещин и «комет» (рис. 2). Примечательно, что образование данных дефектов начинается на расстоянии 5,5 м от носка оправки и продолжается до 11,5 м, что согласуется с данными источников [1–7].

Измерения глубины трещин при контроле оправок ∅ 345 мм позволяют в очередной раз подтвердить правильность сделанных выводов (рис. 3).

Остается интересным тот факт, что образование данных дефектов в пределах указанного интервала длины оправки не зависит от кратности проката.

На основании вышеизложенного, а также данных источников [2, 8] были выявлены две наиболее рациональных конструкции оправок. В работе [2] предлагается применение оправки-вставки, которая позволяет повысить стойкость работы оправок путем замены изношенной части бездефектными участками. Однако в данном случае раскатка гильзы происходит в месте сочленения тела оправки и оправки-вставки, что увеличивает риск преждевременного выхода из строя оправок ввиду возможного разрушения соединения под действием

Рис. 1. Результаты измерений диаметра оправок ∅ 345 мм по длине после их прокатной кампании (величина износа по диаметру оправок ∅ 272,5; 266 мм аналогична)

а) б)

Рис. 2. Характерные дефекты оправок непрерывного стана: а – трещина на расстоянии 8,1 м от носка оправки ∅ 241,5 мм; б – «кометы» на расстоянии 9,2 м от носка оправки ∅ 345 мм

Длина оправки, м

Оправка №1 Оправка № 2

Рис. 3. Результаты измерений диаметра оправок ∅345 мм по длине после их прокатной кампании циклических знакопеременных нагрузок, температурных условий эксплуатации, также высок риск возникновения аварийной ситуации и увеличение брака на готовых трубах (попадание металла раската в зазор). Основным положительным моментом предлагаемой конструкции оправочного узла [8] является возможность переворота рабочей части оправки, что может повысить срок её эксплуатации благодаря более равномерному износу по всей длине. Следует отметить, что недостатком предлагаемого оправочного узла является возможность попадания металла раската в зазор между рабочей частью оправки и направляющим конусом.

В результате проведенного анализа и выявления наиболее изнашиваемой части оправок, применяемых на ОАО «ВТЗ» был сделан вывод, что наибольшим деформациям подвержен участок с 5,5 по 11,5 м от переднего торца. Использование возможности переворота оправки позволит снизить интенсивность роста трещин, а в случае прокатки только однократного раската и путем настройки выдвижения оправки, подбора скорости её перемещения, можно добиться смещения данного участка на 2,0 м в интервал 7,5–13,5 м, за счёт чего эксплуатационная стойкость оправок повысится ещё больше.

В работе [3] предлагается использовать наплавку изношенного участка оправки для увеличения срока ее службы. Данное направление требует проведения дополнительных исследований с целью возможного внедрения в производственный процесс с минимальными рисками.

Результаты исследований режимов работы и характера износа длинных оправок непрерывного стана, приведенные в источниках [1, 3] показали, что наибольшая стойкость наблюдается при прокатке толстостенного сортамента, а также при комбинированном режиме эксплуатации, когда сначала раскатывают гильзы из углеродистых марок стали, а затем из легированных. Это объясняется тем, что при вводе в работу новой оправки её структура «прорабатывается» и получает уков, то есть дополнительное упрочнение поверхности оправки. Также следует учитывать, что при вводе новой оправки в эксплуатацию целесообразно начинать прокат на более толстостенном сортаменте для придания оправке дополнительного упрочнения, что позволит повысить её стойкость при дальнейшей прокатке труб более тонкостенного сортамента.

В работе [9] предлагается путем внедрения диагностического комплекса на основе магнитной памяти металла осуществлять своевременное определение предельного состояния оправки перед её разрушением, тем самым увеличить ее эксплуатационный ресурс. Дальнейшее изучение данного вопроса также является одним из перспективных направлений.

Заключение

-

1. Проведён анализ условий работы используемых и предлагаемых конструкций оправочных узлов непрерывных станов, определены достоинства и недостатки.

-

2. Определены основные перспективные направления повышения срока эксплуатации оправочного узла стана МРМ ОАО «ВТЗ».

Список литературы Исследование характера износа оправок стана МРМ и пути повышения срока их эксплуатации

- Трубное производство: учеб. для вузов/Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин, С.В. Самусев. -М.: МИСиС, 2011. -970 с.

- Чикалов, С.Г. Производство бесшовных труб из непрерывнолитой заготовки/С. Г. Чикалов. -Волгоград: Комитет по печати и информации, 1999. -416 с.

- Красиков, А.В. Исследование процесса раскатки труб на агрегатах с непрерывными станами с целью повышения износостойкости оправок: автореф. … канд. техн. наук/А.В. Красиков. -М., 2015. -25 с.

- Данилов, Ф.А. Горячая прокатка и прессование труб/Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. -М.: Металлургия, 1972. -576 с.

- Данченко, В.Н. Продольная прокатка труб/В.Н. Данченко, А.В. Чус. -М.: Металлургия, 1984. -136 с.

- Исследование деформации трубы при прокатке в круглом калибре на длинной оправке/Я.Л. Ваткин, А.А. Шевченко, Г.И. Гуляев и др.//Обработка металлов давлением. -1967. -№ 53. -С. 169-177.

- Лубе, И.И. Исследование и совершенствование технологии горячей прокатки труб из непрерывнолитой заготовки на агрегатах с непрерывным станом: автореф. … канд. техн. наук. -М., 2010. -21 с.

- Пат. 2486976 Российская Федерация, МПК В21В 25/00. Оправочный узел непрерывного трубопрокатного стана/И.Ю. Пышминцев, А.В. Никитюк, А.В. Поливец, Д.О. Струин.; заявитель и патентообладатель ОАО «Российский научно-исследовательский институт трубной промышленности». -№ 2011147981/02; заявл. 24.11.2011; опубл. 10.07.2013, Бюл. № 19. -5 с.

- Горюнова, Л. Г. Контроль технического состояния оправок непрерывного стана ТПА 159-426 с использованием нового диагностического комплекса на основе метода неразрушающего контроля магнитной памяти металла/Л.Г. Горюнова, В.В. Ананян//Сборник докладов международного научно-технического конгресса «ОМД 2014. Фундаментальные проблемы. Инновационные материалы и технологии». Ч. 2. -М.: ООО «Белый ветер», 2014. -С. 33-40.